1、前言

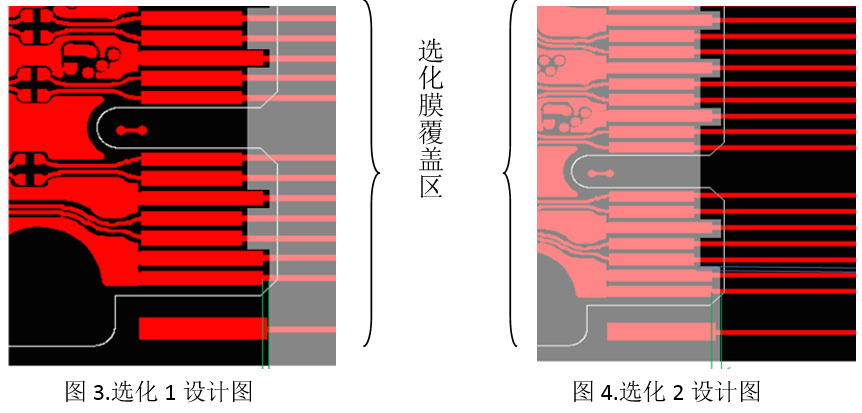

為了適應電子產品功能的多樣化、便攜化的發展要求,印制電路板不僅出現高孔徑比、精細線路的高緊密特征,更是出現一些特殊結構的板件,對于分級金手指選化板,用傳統的成型或蝕刻的方法無法將引線完全去除。本文就上述所提出的板件的制作流程進行討論。

2.常見分級金手指在選化段的制作工藝

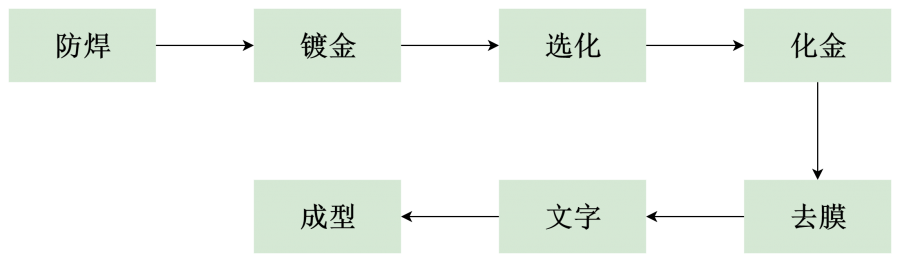

目前分級金手指板的生產是用先鍍金,再做化金,然后按正常流程做文字,在成型后用斜邊的方式將金手指引線去除。以下僅是分級金手指選化段工藝相關的生產流程:(見圖2.1)

圖1.分級金手指化金段的流程圖

跟進以上流程特點,可以看出,此種分級金手指的重點管控的制程較多,在一定程度上還存在一定的局限性:

(1)鍍金壓藍膠開天窗后,因割膠機的精度只能在11mil。鍍金后,金手指引線會鍍上金;

(2)鍍金后做化金,干膜在化金制程中有脫膜的不良,金手指引線再次上金;

(3)成型斜邊45度,只能去掉一部分金手指引線,不能完全去除。

本文開發了一種新的分級金手指制作方法,在一定程度上解決目前加工工藝的難度和局限性。

3.分級金手指板件制作

3.1流程設計特點

(1)該類板成型后金手指引線在3mil以內。成型斜邊時只有基材,降低金手指刮傷機率;

(2)鍍金后用蝕刻去掉金手指引線,能保證金手指外觀整齊,在基材上沒有引線痕跡。

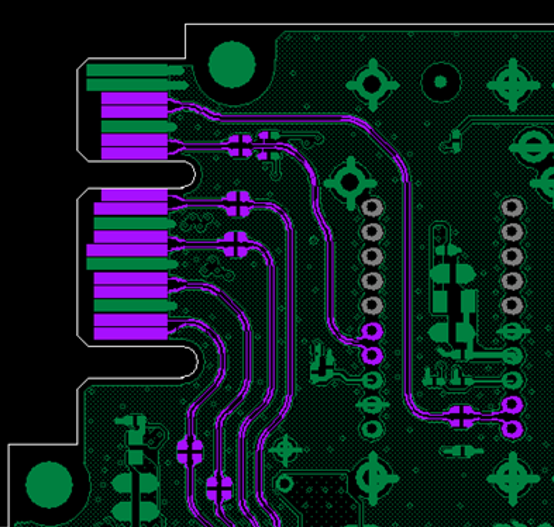

圖2.分級金手指外觀圖

3.2 方案設計

3.2.1 不同方案比較

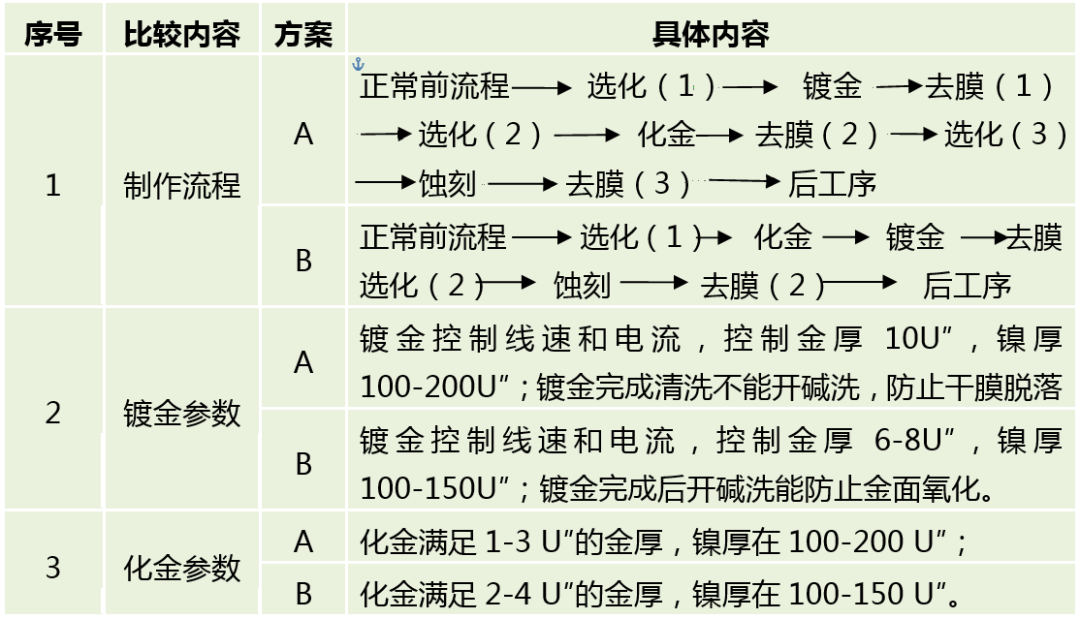

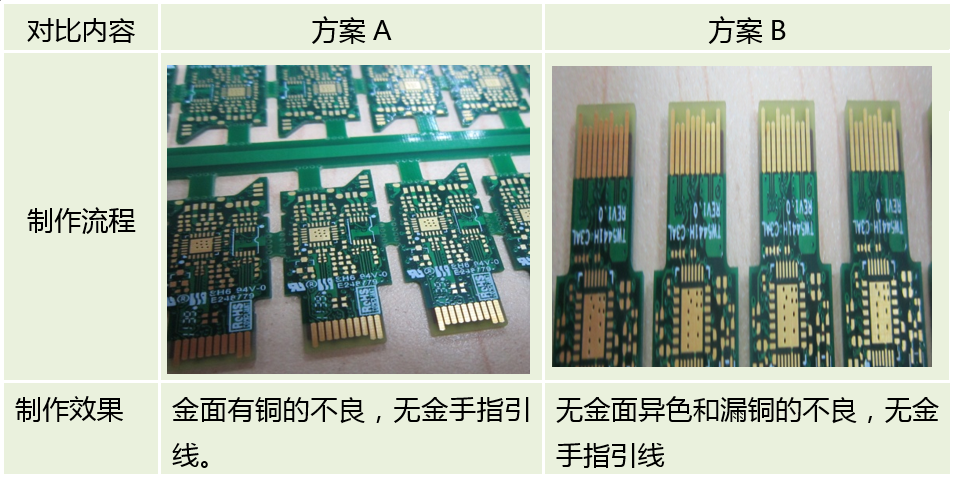

根據產品的要求,設計不同的制作流程,不同工藝參數的對比,如下表:

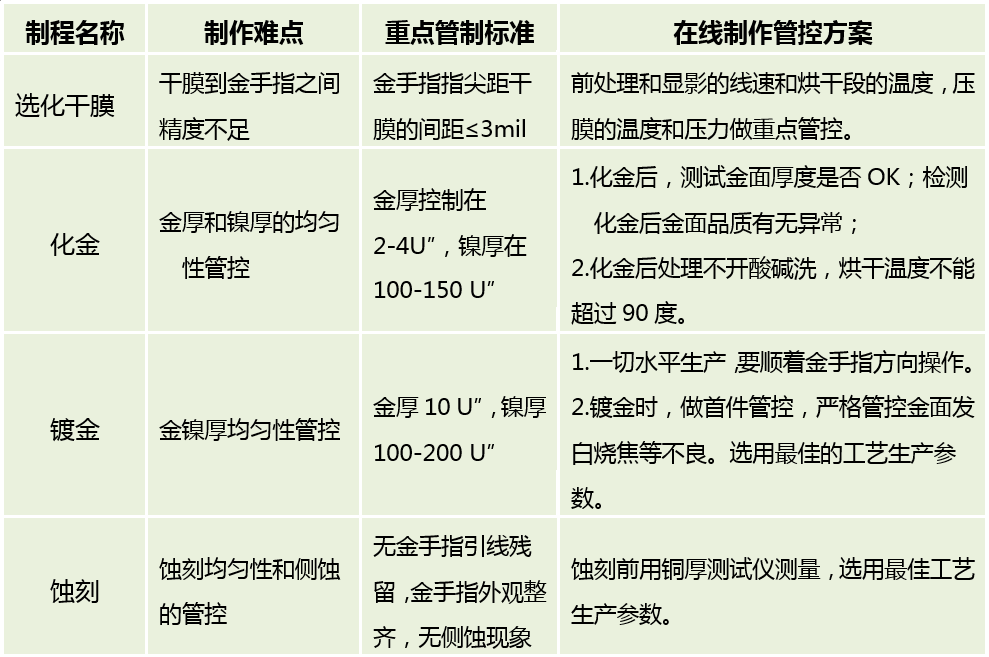

3.2.2 制作難點及方案要點

4.制程數據收集和品質分析

4.1干膜附著力和精度的控制

做第一次選化的干膜與金手指頂端的間距≤2mil;在做第二次選化干膜與金手指間距≤3mil,干膜的PE管控≤50,選化干膜的資料制作如下:

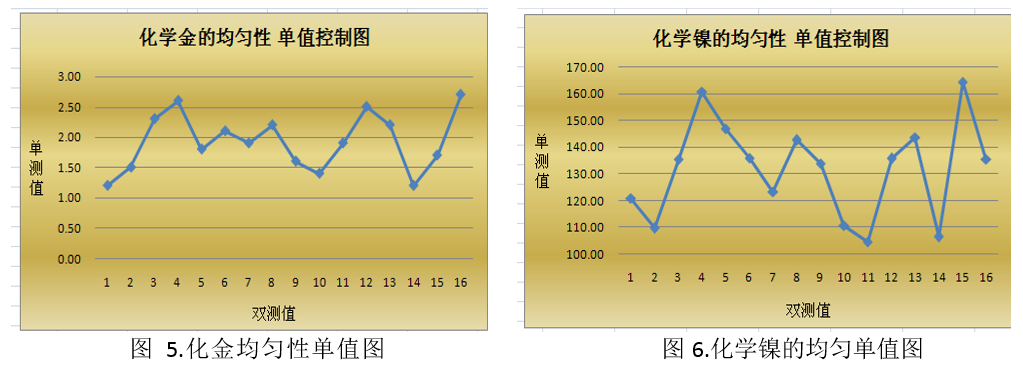

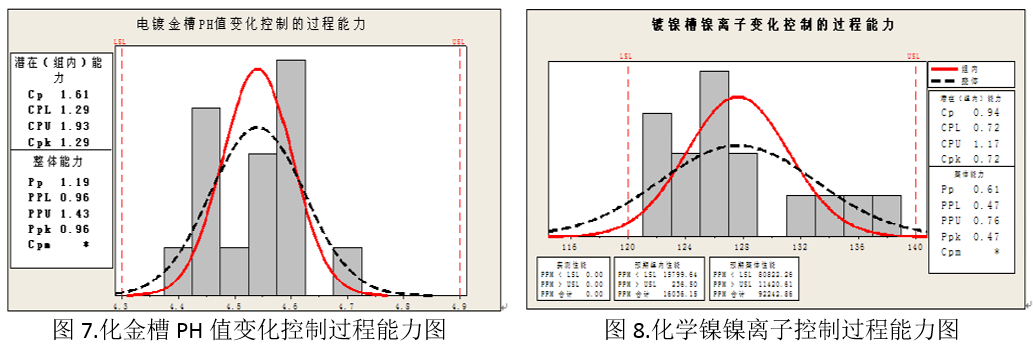

4.2化金的金鎳厚度控制

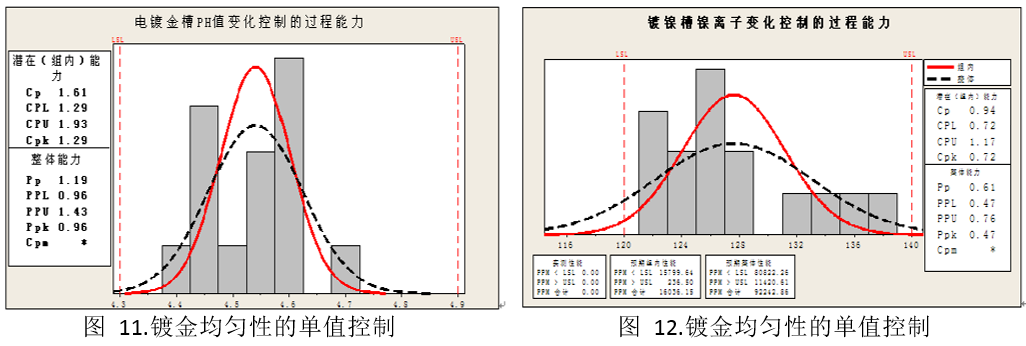

金槽的PH值控制的制程能力為1.27、鎳槽的鎳離子控制的制程能力0.62,金鎳厚度均勻性在85%以上,說明金槽和鎳槽離子濃度為定,金鎳厚度均勻性良好。

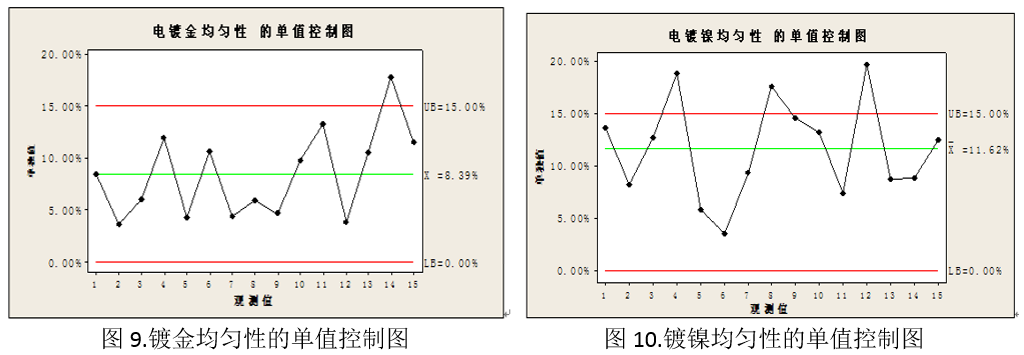

4.3鍍金的金鎳厚管

均勻性=1-COV 合格標準:偏差小于15%即為均勻性大于85%。

金槽的PH值控制的制程能力為1.29、鎳槽的鎳離子控制的制程能力0.72,金鎳厚度均勻性在85%以上,說明金槽和鎳槽離子濃度為定,金鎳厚度均勻性良好。

4.4制作效果

4.4.1不同生產流程得到不同的制作效果

小結:方案A是鍍金后再做化金,會對做一次選化和去膜流程,因選用附著力較好的干膜,去膜時板面有干膜殘留,導致金面漏銅的不良;方案B是用先化金后再鍍金,按正常化金板生產,無金面流通現象,鍍金是在金手指上加鍍金,無金面異色的現象。

-

印制電路板

+關注

關注

14文章

957瀏覽量

40859 -

PBC布線

+關注

關注

0文章

3瀏覽量

7078

發布評論請先 登錄

相關推薦

設計干貨分享:PCB“金手指”從設計到生產全流程

一文讀懂PCB中的“金手指”設計

強!PCB“金手指”從設計到生產全流程

顯卡和內存條等金手指的修補和焊接方法

金手指氧化的原因及預防方法

普通金手指的設計要求

強!PCB“金手指”從設計到生產全流程

pcb金手指怎么畫 pcb金手指設計技巧

分級金手指工藝研發淺談

分級金手指工藝研發淺談

評論