定義

4.1 阻抗:阻抗就是電阻+電抗,一般阻抗分特性和差分兩種結構。

4.2 特性阻抗:在電路(含有組裝的元件)兩點間的傳輸波中的電壓與電流的比值,即傳輸線的任一點對傳輸波產生的阻力,它由電阻和電抗(電抗=感抗和容抗)所組成。

4.3 差分阻抗:在印制板中導線平行于接地面,中間由介質隔開的一種傳輸線結構。

4.4 阻抗匹配:在電子電路中的信號傳輸,由電源輸出起,希望在無能量損失條件下傳輸到接受端,而中間不發生任何信號反射,因此要求印制板中的阻抗(ZL)和電源端的阻抗(Z0)相等,即稱之阻抗匹配。如阻抗不匹配,則收到的信號失真。

4.5 阻抗控制:按客戶的阻抗疊層結構進行設計,過程中精確控制線寬、銅厚即可。(無須設計阻抗測試條,成品無須阻抗測試)

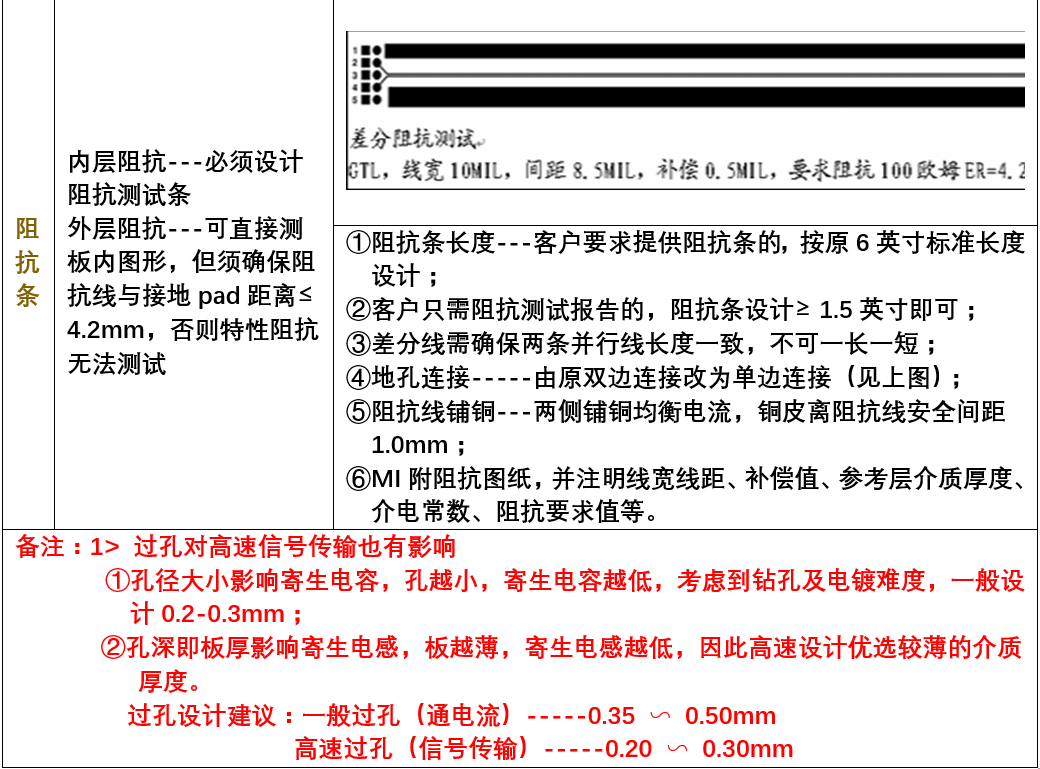

4.6 阻抗測試:按客戶的阻抗要求進行線寬、銅厚及疊層結構設計,并在PCB工作邊上設計同等的阻抗測試條,過程中精確控制線寬、銅厚,成品需阻抗測試儀檢測合格方可出貨。

實施要點

6.1 阻抗-設計簡介

6.1.1阻抗設計目的

阻抗設計用于減少電子反射和能量衰減,確保信號在 PCB 線路和內部連接之間的轉換正確無誤,對產品的性能提供更好地控制和保障(阻抗匹配)。

6.1.2阻抗常用領域

1、 高頻電路板 (發射系統)

6.1.3特性阻抗原理

什么樣的線路才被定義為傳輸線?在國際標準IPC-2141 3.4.4說明其原由:當信號在導線中傳輸時,若該導線長度大于信號波長的1/7,則該導線應被視做傳輸線。例如當某電磁波信號以時鐘頻率為900M HZ(GSM手機傳輸頻率)在導線中傳播時,則如果線路的長度大于1/7波長=1C/7F=4.76cm時,該線路就被定義為傳輸線。

6.1.4阻抗計算公式

眾所周知,直流電路中電流傳輸時遇到的阻力叫電阻,交流電路中電流遇到的阻力叫阻抗,而高頻(>400M HZ)電路中傳輸信號所遇到的阻力叫特性阻抗,在高頻情況下,印制板上的傳輸信號銅導線可以被視為由一串等效電阻及一并連電感所組合而成的傳導線路,而此等效電阻在高頻分析時小到可以忽略不計;因此,在對一個印制板的信號傳輸進行高頻分析時,則只需考慮雜散分布之串聯電感及并聯電容的效應,簡化可以得到以下公式:

** Z0=R+√L/C √≈√L/C ( Z0為特性阻抗值)**

6.1.5阻抗設計原則

1、在數字信號傳輸時,印制板線路的阻抗值必須與頭尾元件的電子阻抗相匹配,如果不匹配的話,所傳送的信號能量將出現反射、散失、衰減或延誤等現象,從而產生雜信;

2、由于電子元件的電子阻抗越高時,其傳輸速率才越快,因而電路板的特性阻抗值也要隨之提高,才能與之匹配;

3、射頻通信用的PCB,除強調 Z0外,有時更加強調板材本身具有低的 Er值(介質常數)及低的Df值(介質損耗因子)。高頻信號在介質中的傳輸速度為C/ Er,由此可知:Er越小,傳輸速度越快,這也是為何高頻要用低介質常數的高頻材料( Df影響著信號在介質傳輸過程中的失真,Df越小,失真越小)。

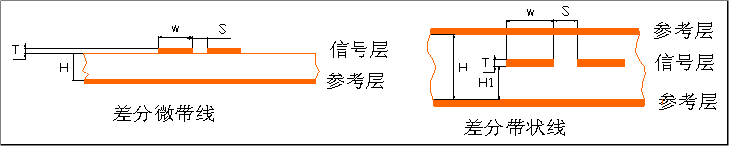

6.1.6阻抗的常見結構形式

在線路板的設計中,傳輸信號最常見的有以下2種特性和2種差分布線方式:

常見特性阻抗設計結構

常見差分阻抗設計結構

6.1.7特性阻抗計算方法

⊙ 以上公式中:

Er-----印制板基材的介質常數

W-----印這制板傳輸導線寬度

T------印制板傳輸導線厚度

H------印制板介質厚度

(上述公式未考慮外層阻焊,一般印阻焊后阻抗值會下降,特性約下降2-4歐姆,差分下降 5-10歐姆)。

6.1.8影響阻抗的因素

1、 阻抗與板材介質常數Er的關系—成反比 Z。和 Er的平方根成反比,其影響程度相對較小;但是,對與高頻線路來說,Er是非常重要的,從電磁波理論中的馬克斯威爾公式可知,正玄波信號在介質中的傳輸速率(VS)與光速成正比,而與傳輸介質成反比,即:

**Vs=C / Er **

由公式可知,要提高信號的傳輸速度,必須降低材料的介質常數,同時,要獲得高的傳輸就必須采用高的特性阻抗值,而高的特性阻抗就必須選用低的介質常數,這也就是為什么高頻線路板為何多采用PTFE、BT、PI等材料,因這些料具有低的Er值。以下為幾種常用板料的 Er值:

2、 阻抗與板材介質厚度的關系—成正比

介質層的厚度和 Z。成正比,是影響阻抗的一個重要因素,因此對于阻抗要求高的板,介質層厚度的均勻性是保證成功設計和制作阻抗線路板的關鍵一步,在設計中,應注意的是:隨著導體走線密度的增加,其介質厚度的增加會引起電磁干擾的增加。因此,對于高頻線路和高數字線路的信號傳輸隨著導體布線的增加,應減少介質厚度以消除或降低電磁干擾。

(電磁干擾帶來的雜信或串擾問題,其出路只有降低 Er,才能有利于采用較薄的介質厚度)

3、 阻抗與線路銅厚的關系—成反比銅箔厚度也是影響阻抗值的一個重要因素,銅箔越厚,其阻抗值越小;同時,銅箔厚度對線路蝕刻也會帶來影響(厚度增加時,精細線路難以制作)。

4、 阻抗與線寬(W)的關系—成反比(差分阻抗與線距還有關系)由公式可以看出,導線寬度越小,Z。越大,與之成反比;導線寬度變化所導致的Z。值變化比導線厚度對Z。的影響程度要大得多,因此,改變和控制線寬是控制特性阻抗值最根本的途徑和方法。(制造細線路也是提高高頻線路和高效數字線路Z。的一個重要方法)

5、 其次,對于外層阻抗,阻焊厚度對阻抗值也有影響—成反比(印阻焊后阻抗值會降低,一般特性影響約2-4歐姆,差分影響5-10歐姆)。

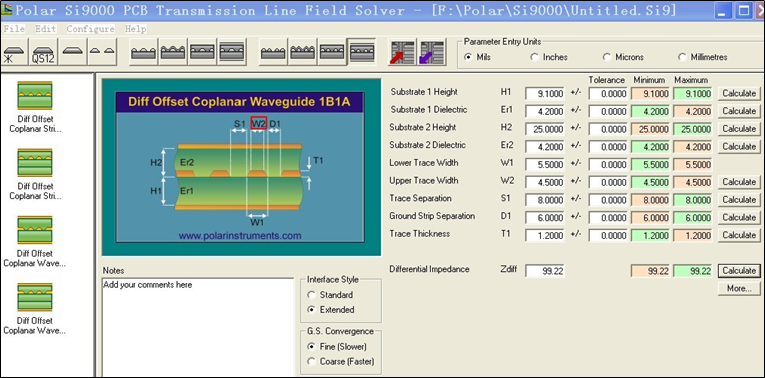

6.1.9 阻抗模擬計算

阻抗設計時,一般會先用專業軟件(Polar)進行模擬計算,再根據實際結構進行微調。

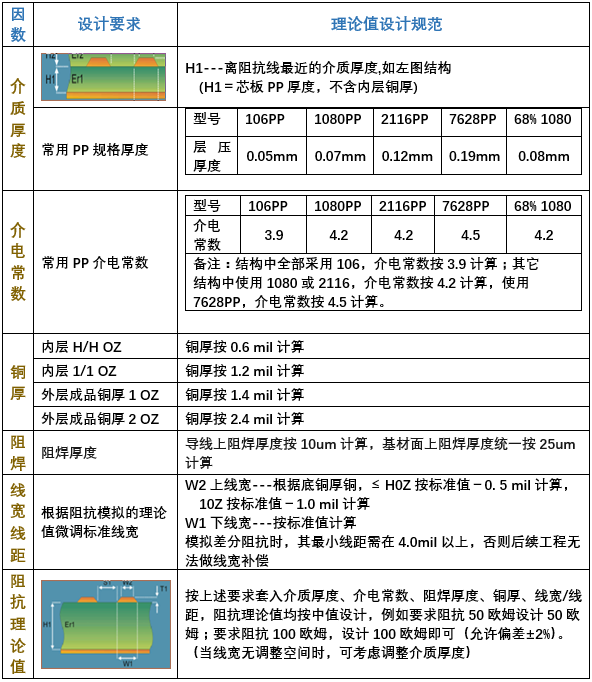

6.2 阻抗-設計規范

6.2 阻抗-設計規范

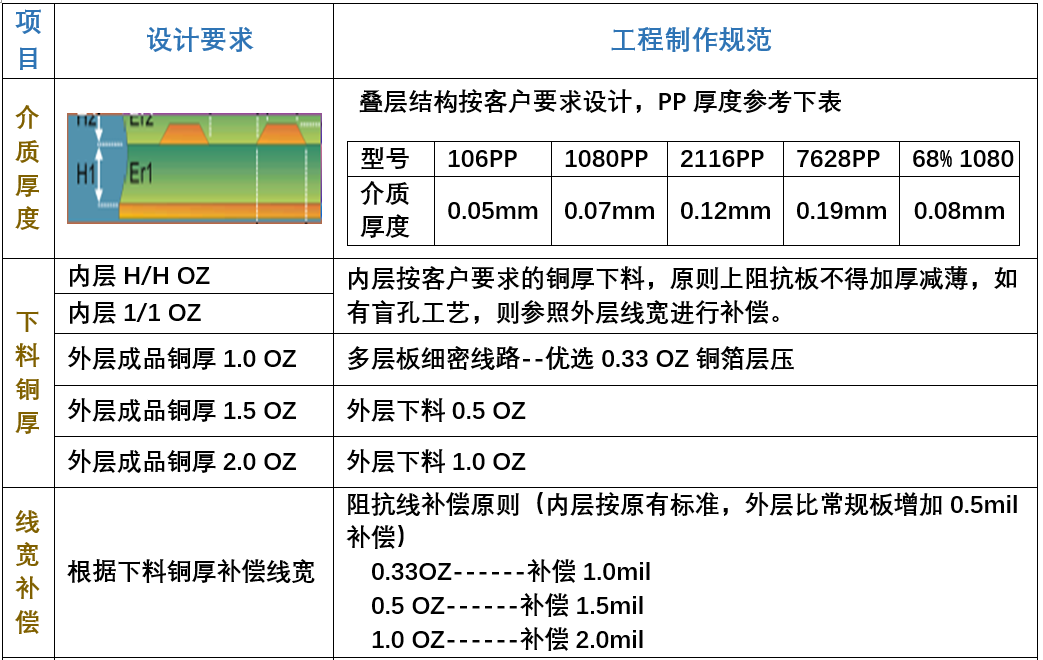

6.4阻抗-生產制作規范

6.4.1下料工序

6.4.1.1 使用的板料類型、板料厚度、銅箔厚度必須按MI要求生產。

6.4.1.2 阻抗板不接受自壓芯板的方式以及銅面加厚減薄的方式進行制作。(壓合厚度及銅面加厚偏差較大,無法完全受控)。

6.4.2內層線路

6.4.2.1 內層前處理微蝕:允許返工1次,不允許返工第2次(銅厚偏薄會導致阻抗偏高)。

6.4.2.2 對位曝光前測量菲林線寬、線距,對菲林進行全面檢查,避免定位問題出現。

6.4.2.3 對位曝光時必須先做首板,QA用百位鏡測量阻抗線寬/線距,合格才可批量生產。

6.4.2.4 曝光生產過程中,每生產1-2PNL或1框板用粘塵轆清潔菲林及麥拉一次;每生產3-5框板用酒精對曝光玻璃、麥拉擦洗一次,每套菲林生產25PNL進行一次全檢。

6.4.2.5 阻抗板盡量避免返工。(不要采用阻抗板做曝光尺,生產時可采用其它板來做)

6.4.2.6 顯影放板時必須將有阻抗線控制那一面朝下放板;如兩面都有阻抗線,則阻抗線較

多或線路較密的一面朝下放板生產。

6.4.2.7 阻抗板QA抽檢時按AQL0.40 進行抽檢,并嚴格按0收1退執行。

6.4.3內層蝕刻

6.4.3.1 內層負片均采用酸蝕工藝,必須按要求做首件確認,滿足要求后才能批量生產。

6.4.3.2 阻抗線寬(阻抗條及板內阻抗線)盡可能控制在要求值的中、上限。例如:阻抗線寬要求:0.20mm,公差+/-10%,那么蝕刻后要求阻抗線寬控制在0.20mm--0.22mm之間。(因內層棕化時有微蝕或返工,對線寬及銅厚有一定影響)

6.4.3.2 蝕刻放板時需將有阻抗線控制那一面朝下放板,如兩面都有阻抗線的板,則阻抗線較多或線路較密的一面朝下放板。

6.4.3.4 阻抗板批量生產過程中必須加嚴檢測頻率,每生產30PNL做一次線寬檢測,發現異常及時知會相關人員跟進改善。

6.4.4 AOI/內蝕檢

6.4.4.1 所有阻抗板必須安排AOI檢測,板內阻抗線如有開路,不允許補線;缺口可以進行邦線處理,但需保證邦線后的阻抗線寬及結合力滿足要求。

6.4.4.2 阻抗條上如有開路及缺口,同樣必須邦線,其在后序的阻抗檢測中,檢測阻抗條的結果同樣可以代表生產板的阻抗情況。

6.4.5棕化

6.4.5.1 必須先做首板確認,OK后才能批量生產。

6.4.5.2 阻抗板內層銅厚≤HOZ的,棕化不允許返工;內層銅厚≥1OZ的,最多允許返工一次。(因棕化會咬銅,返工次數過多,會造成銅厚偏薄、線幼,影響阻抗控制精度)。

6.4.6壓合

6.4.6.1 使用的銅箔、PP片及層壓結構必須按MI要求生產。

6.4.6.2 注意疊板方式及壓板參數的控制,盡可能保證板厚的一致性。

6.4.6.3 阻抗板批量生產時,需先做2-4PNL首板進行確認,重點檢查板面有無層壓凹坑,板厚測量是否符合品質要求;如有異常,及時反饋品質/工藝處理。

6.4.7外層線路

6.4.7.1 對位曝光前測量菲林線寬、線距,對菲林進行全面檢查,避免定位問題出現。

6.4.7.2 對位曝光時必須先做首板,QA用百位鏡測量阻抗線寬/線距,合格才可批量生產。

6.4.7.3 曝光生產過程中,每生產1-2PNL或1框板用粘塵轆清潔曝光玻璃及麥拉一次;每生產3-5框板用酒精對曝光玻璃、麥拉擦洗一次,每套菲林生產25PNL進行一次全檢。

6.4.7.4 顯影放板時必須將有阻抗線控制那一面朝下放板,如兩面都有阻抗線,則阻抗線較多或線路較密的一面朝下放板。

6.4.7.5 阻抗板線檢時,QA按AQL0.40 進行抽檢,并嚴格按0收1退執行。

6.4.8圖形電鍍

6.4.8.1 注意夾板方式及電鍍參數的控制,盡可能保證板面銅厚均勻一致;阻抗板圖電時靠缸壁兩側必須夾分流條。

6.4.8.2 批量生產需做首槽板確認,按要求參數做一飛巴板后,隨機抽取1PNL送物理室打切片確認孔銅、面銅、錫厚是否合格;合格后隨機抽取1-2PNL板進行蝕刻,蝕刻時確保線寬/線距符合要求,并送物理室進行阻抗檢測,檢測合格才可批量生產;如有異常,及時反饋品質/工藝處理。

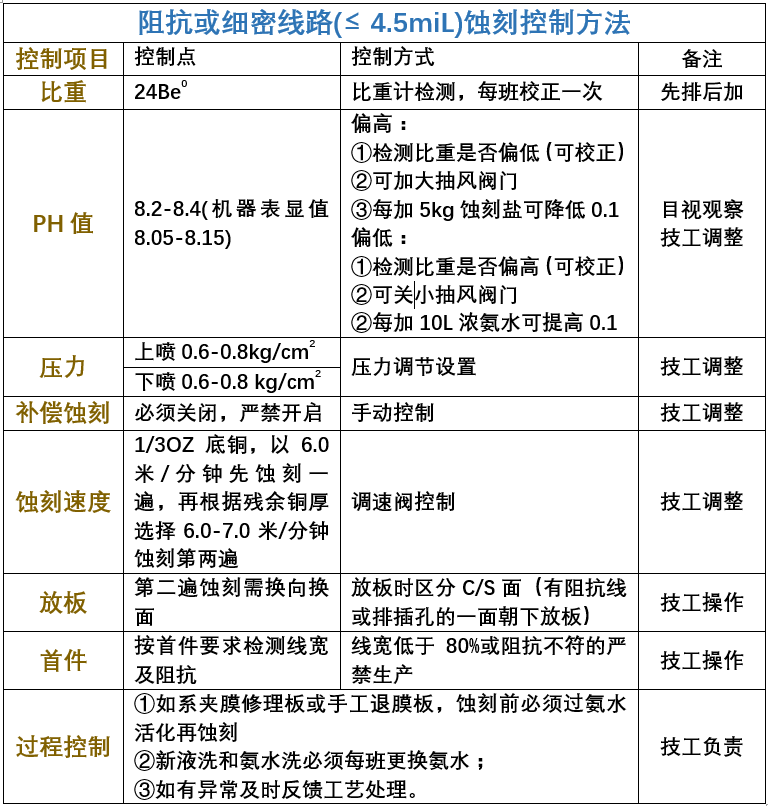

6.4.9外層蝕刻

6.4.9.1 每批阻抗板蝕刻時需做1-2PNL首板送物理室檢測阻抗值,首板生產時操作員需記錄生產的參數,依據阻抗儀檢測的結果來調整蝕刻參數及線寬的大小。

6.4.9.2 生產過程中停機、未連續生產同一型號的阻抗板達2小時以上時,需按4.9.1要求重做首板,阻抗值確認OK后才能批量生產。

6.4.9.3 蝕刻工序生產時,阻抗值控制在要求的中上限,例如:特性阻抗要求50 ?±10%,阻抗值控制在50-55?之間;差分阻抗值要求100?±10%,阻抗值控制在100-110?之間。(因阻焊工序后,特性阻抗會減少阻值2-4?,差分阻抗會減少阻值5-10?)

6.4.9.4 蝕刻放板時需將有阻抗線控制那一面朝下放板,如兩面都有阻抗線,則阻抗線較多或線路較密的一面朝下放板生產。

6.4.9.5 如果在阻抗合格的情況下,線寬偏差太大,則需通知品質及工藝共同跟進處理。

6.4.9.6 每批阻抗板在蝕檢工序檢驗時,必須安排AOI掃描, 如發現殘銅或缺口等異常,需及時通知相關人員跟進處理。

6.4.10 阻焊

6.4.10.1 正常阻抗板生產時按正常生產參數和流程生產。

6.4.10.2 對于蝕刻工序檢測外層阻抗超出最大上限的板,允許阻焊加印處理,以適當降低阻抗偏差值。

6.4.11 其它

上述6.4.1—6.4.10中未設計到的其它工序,按本廠的相關要求正常生產控制即可。

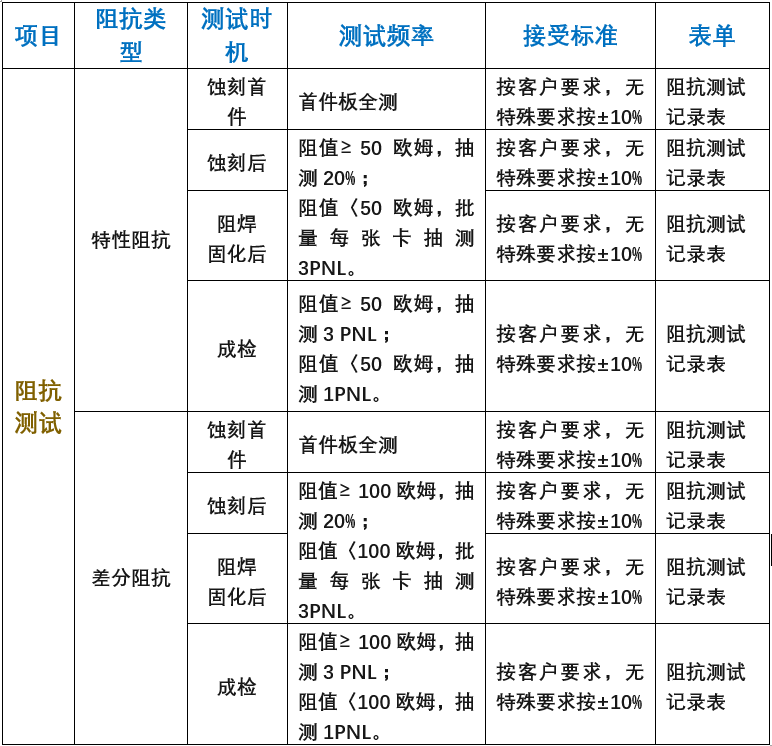

6.5.阻抗檢測

由工序送阻抗板到物理室,在泰克阻抗測量儀上進行阻抗檢測,測試頻率界定如下

備注:

①內層及外層阻抗無阻焊印刷的板,阻抗標準按±10%控制。

②對于外層阻抗有阻焊印刷的板,蝕刻工段阻抗可按中、上限控制,允許超出上限公差5%(因阻焊工序后特性阻抗會減少阻值2--4?,差分阻抗會減少阻值5--10?),但需品質簽字放行。

③實驗室人員規范阻抗測試操作,發現阻抗不合格的板要多次測試確認(≥2次),排除人為測量誤差(品質需備用一套新測試線放置現場)

6.6阻抗異常分析

對于阻抗不符的板,實驗室第一時間打切片進行確認,主要對線寬、線距、銅厚、介質厚度做簡單對比分析;如原因仍舊不明,可開單給工程查詢或反饋工藝協助分析處理。

-

PCB設計

+關注

關注

394文章

4683瀏覽量

85547 -

電磁波

+關注

關注

21文章

1454瀏覽量

53815 -

等效電阻

+關注

關注

7文章

60瀏覽量

11419 -

差分阻抗

+關注

關注

1文章

26瀏覽量

10364

發布評論請先 登錄

相關推薦

阻抗控制規范簡析

阻抗控制規范簡析

評論