新的工具和技術。

正在開發新的凸點結構以在倒裝芯片封裝中實現更高的互連密度,但它們復雜、昂貴且越來越難以制造。

對于具有高引腳數的產品,倒裝芯片封裝長期以來一直是一種流行的選擇,因為它們利用整個芯片區域進行互連。該技術自 1970 年代以來一直在使用,從 IBM 的 C4開始,但真正廣泛使用是在 1990 年代。

從那時起,凸塊技術不斷發展,以處理內存、高性能計算和移動計算設備所需的不斷增加的功率和信號連接密度。滿足這一需求需要新的互連技術,以實現更小的凸點間距,目前正在生產中。

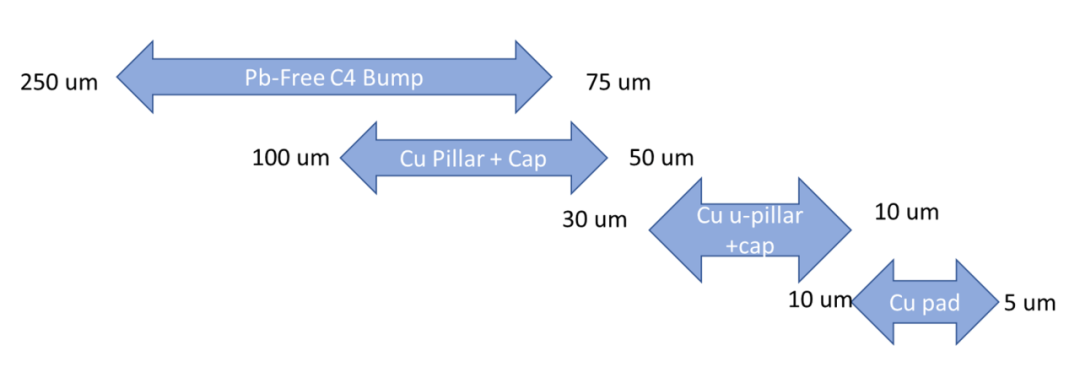

隨著時間的推移,倒裝芯片互連的路線圖從無鉛凸塊發展到銅柱,再到銅微凸塊。間距尺寸繼續縮小,這反過來又給凸塊和鍵合帶來了制造挑戰。

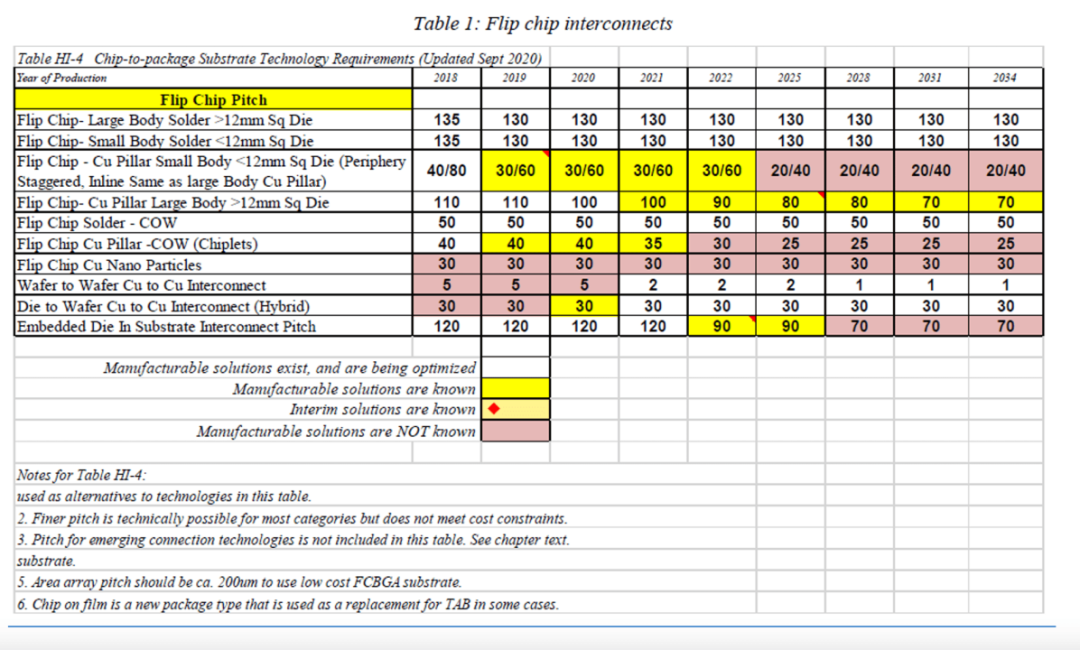

圖 1:倒裝芯片技術間距范圍。來源:A. Meixner/半導體工程

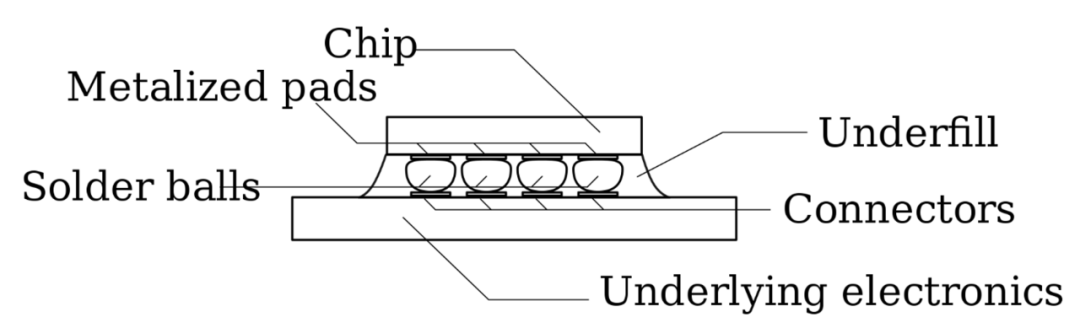

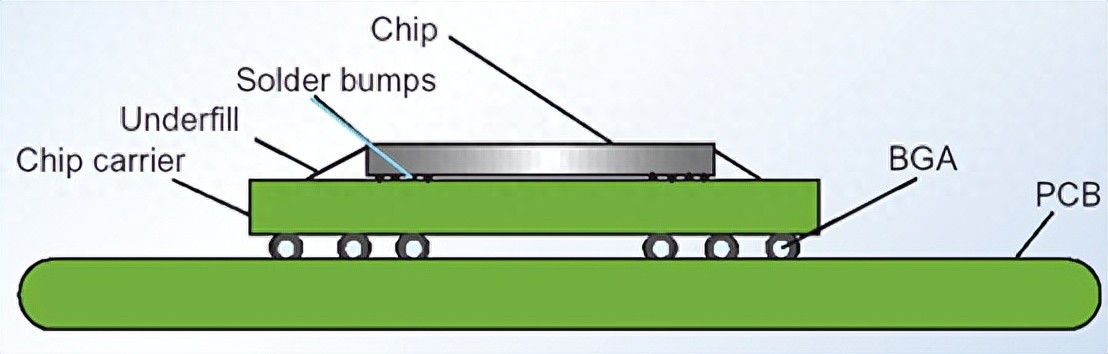

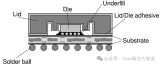

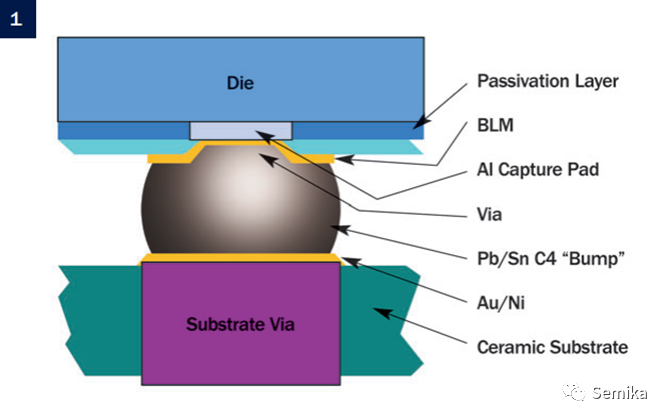

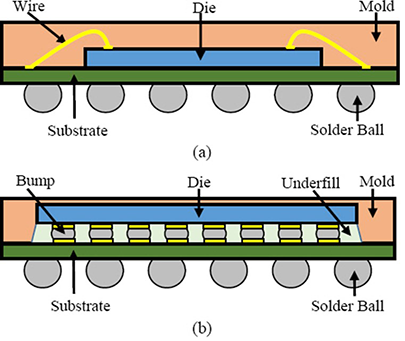

?圖 2:倒裝芯片組件。來源:維基百科

?圖 2:倒裝芯片組件。來源:維基百科

“在250微米及以下的倒裝芯片領域,最初是錫鉛凸塊其中一項重大舉措是無鉛化。但是,當你開始達到 100 微米或以下時,你會開始看到更多的銅柱,盡管當我們看到高達 250 微米的銅柱時存在重疊,”Promex Industries 高級工藝工程師 Jeff Schaefer說。“對于 250 微米的間距,我們看到 130 微米的凸點尺寸或銅柱直徑。一旦我們達到 100 微米的間距,它就是 80 微米的直徑。我見過的最小間距是 62.5 微米間距和 40 微米柱。我預計很快就會看到 50 微米間距。”

基本的倒裝芯片工藝在電路制造之后開始,此時在芯片表面創建金屬焊盤以連接到 I/O。接下來是晶圓凸塊,將焊球沉積在每個焊盤上。然后晶圓被切割,這些芯片被翻轉和定位,使焊球與基板焊盤對齊。然后通常使用熱空氣使焊球熔化/回流,并且通常使用毛細管作用用電絕緣粘合劑在安裝的管芯底部填充。

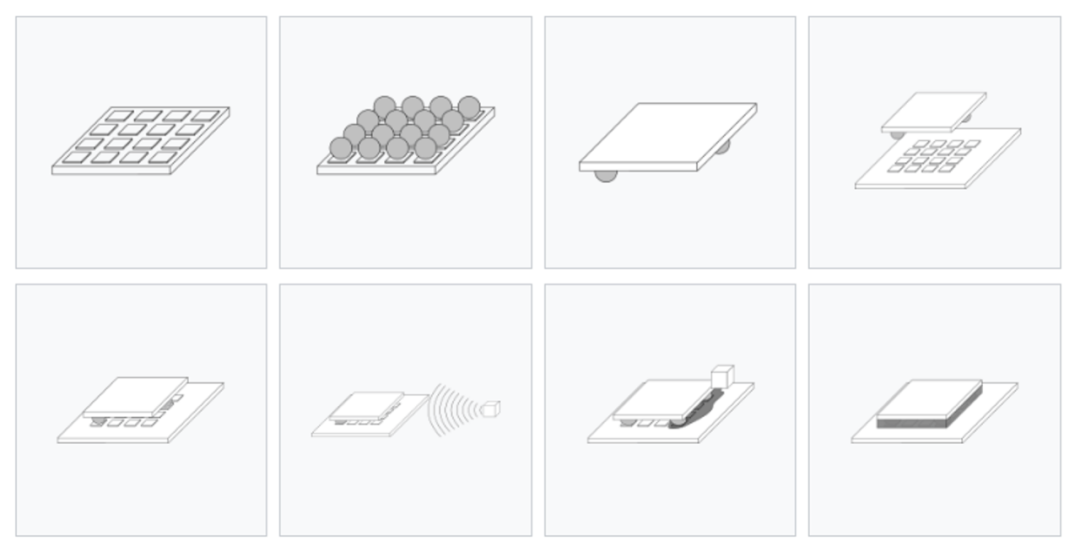

圖 3:倒裝芯片制造工藝。來源:維基百科

轉向銅柱或微凸塊需要光刻來創建這些結構。

Amkor Technology晶圓級封裝高級副總裁 Doug Scott 表示:“銅柱通常用于 130μm 間距以下,因為銅柱不是圓形焊料凸點,而是主要是頂部有焊料的銅柱。”“這允許將銅柱凸點放置得更近,而不會在組裝回流期間焊料連接在一起的風險——通常,~40 μm Cu + ~25 μm。”

主題也有變化。“微凸塊是硅與硅之間互連的常用術語,它略有不同,因為 CTE(熱膨脹系數)通常相同,” 日月光集團工程/技術營銷高級總監 Mark Gerber 說。“用于銅柱的一些一般設計規則是相同的,但平坦的表面形貌和低應力接頭允許使用的底部填充物具有靈活性。這也可以驅動單個凸點間距。今天,由于前面提到的路由考慮,對于所使用的晶圓級或晶圓廠級路由,35μm 的凸點全陣列間距是可能的。”

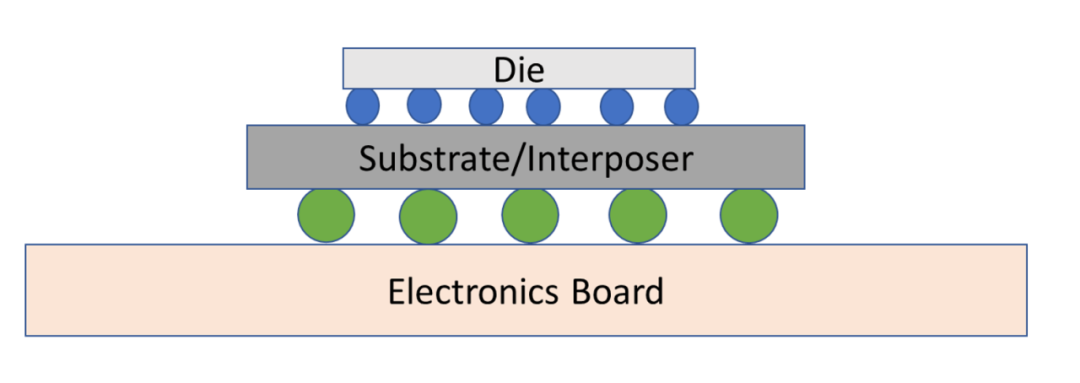

異構集成路線圖描述了封裝的所有方面,包括從焊線到硅通孔的裸片到基板互連。對于倒裝芯片封裝,芯片到基板互連、基板重新分布區域和基板到板互連都在制造限制中發揮作用。

圖 4:倒裝芯片封裝的概念圖。來源:A. Meixner/半導體工程

表 1 中列出了每種倒裝芯片互連技術的最小間距。

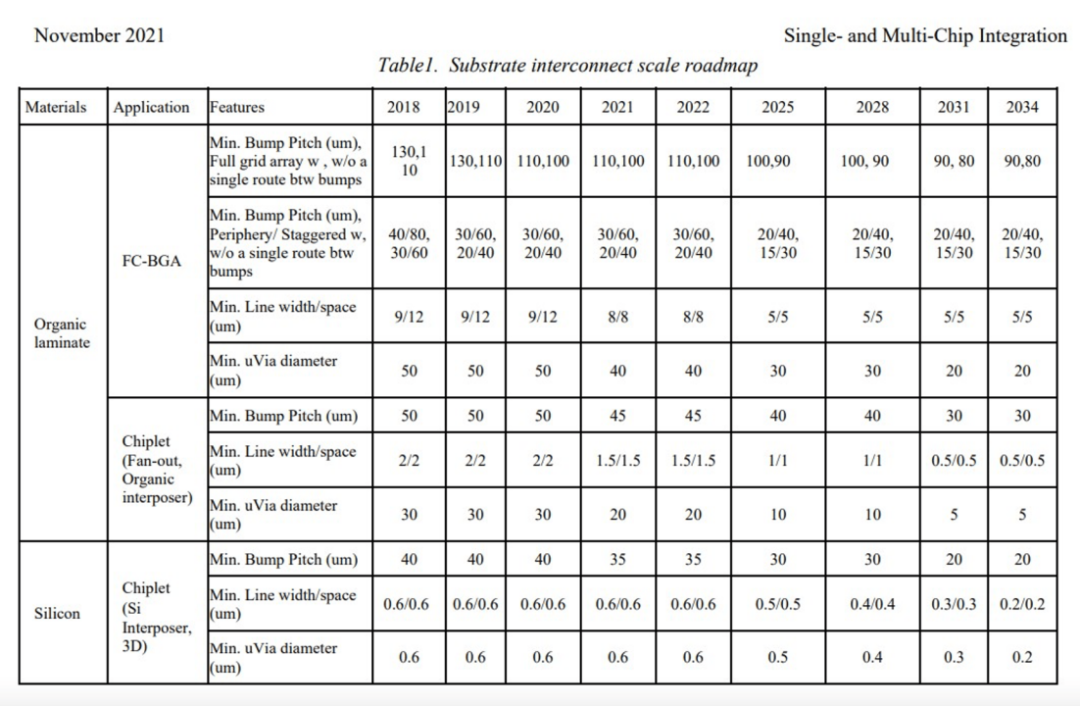

基板互連(將封裝連接到電路板的部分)的相應表格。

互連技術的每一次變革都會帶來新的工藝及其局限性,從而推動創新、良率管理和缺陷檢測。

凸塊技術限制

凸塊技術是通過間距、尺寸、高度以及電氣和機械特性來衡量的。熱注意事項因材料的 CTE 不匹配而異。翹曲是較大管芯和晶圓的一個問題,在管芯貼裝之前對晶圓進行背面研磨會加劇翹曲。

“對于每種類型的互連,間距限制有許多驅動因素,”ASE 的 Gerber 說。“從傳統的焊料凸點倒裝芯片互連開始,間距能力取決于底部填充的坍塌高度、走線布線的捕獲焊盤間距、焊球到焊球短路風險的捕獲焊盤間距以及其他幾個與間距相關的敏感性。預裝凸塊高度有一個定義的高度,但正如 IBM 定義的 C4 術語——受控塌陷芯片連接——焊料凸塊的直徑和捕獲焊盤尺寸將決定互連的“塌陷或最終高度”。這是使用與間距相關的焊料凸點的主要間距限制因素。”

凸點高度由設計決定,也有加工選擇。

“對于標準的電鍍焊料凸點和銅柱凸點,預組裝凸點高度通常在 70μm 到 75μm 左右,組裝后塌陷的凸點高度約為 50μm,以便為凸點之間的底部填充流動留出 x、y、z 空間。微凸塊的凸塊高度要低得多,并且涉及的焊料電鍍要少得多。具體來說,根據間距和末端需求,微凸塊的高度可以小于 10μm,同時減少銅和焊料的高度,”Amkor 的 Scott 說。“標準電鍍焊料凸點通常用于 130μm 至 250μm 的間距。在 130μm 以下,當以 70μm 預組裝凸點高度開始時,凸點之間沒有足夠的 xy 空間。”

創建銅柱需要比焊料凸點更多的處理步驟。

“當我們過渡到 die-to-die 世界時,技術是不同的,因為現在你正在處理晶圓,而與 die-to-substrate 相比,planerites 非常好。首先創建銅柱,在要獲得焊料或銅柱的初始晶圓上,先是凸點下金屬 (UBM)。它是向下進入硅的開口上方的一個小蓋子。然后我們用它做一個銅芯,然后在上面放一個錫帽。然后是接收晶圓,它們看起來像是有一個 UBM 焊盤,上面通常有一些鎳金類型的鍍層,因此它既漂亮又原始,”Promex Industries 的 Schaefer 解釋道。因此,您沒有像層壓基材那樣有輕微的壓痕,而是有輕微的擠壓。我們發現我們實際上能夠在沒有“焊盤上焊料”的情況下將它們濕焊。' 這就是它們的設計和建造方式。它幾乎就像焊料和焊盤一樣,因為它是一個小圓頂,而不是試圖進入孔內。”

銅柱形成所需的光刻步驟具有限制以及基板設計規則。

“對于由銅柱和尖端焊帽組成的銅柱,銅柱高度可以定義為一個或多個光致抗蝕劑層厚度的限制,并且當您減小間距時,銅柱的縱橫比銅柱高度與光刻膠材料和成像工具功能一起成為限制,”Gerber 說。“銅柱互連的第二個限制是使用的基板設計規則。對于 >110um 的精細間距,使用了 2 種主要方法 - BOT(跡線上鍵合)或 ET 嵌入式跡線,其中銅柱的焊帽放置在跡線頂部,而不是傳統的捕獲焊盤。銅柱尺寸和形狀,包括上述限制,可以限制繼續縮小間距的能力和路線圖。許多這些限制是由于能夠在基板側的柱子之間布線。隨著晶圓級 RDL 等新技術的出現,互連路線圖將得到進一步推進,但在底部填充等制造工藝的高度/縱橫比方面仍然存在限制。”

其他人同意底部填充工藝會帶來挑戰。“當你獲得更精細的間距和更小的凸起時,它們會變得更短。現在越來越難找到底層填充材料。過去,底部填充膠被設計為小于 5 密耳的間隙,現在它們降至 3 密耳,即 75 微米,”Schaefer 說。“現在我們開始看到 60 和 25 微米的間隙。我敢肯定人們正在研究新的底部填充膠。但是還有很多事情要做。一方面,當你得到更細的顆粒時,它變得更像淤泥,這使得它更難流動。這是一個需要移除的障礙。”

管理良率

隨著凸塊技術變得越來越小,額外的處理步驟——例如,用于創建銅柱的光刻——為良率檢測器開辟了新的機會。對于成功的鍵合工藝,微粒、表面污染物和焊料凸點空洞都會影響良率。這些需要過程控制、計量和檢查。

需要自然控制污染。“一級 OSAT 投資于降低工廠污染源的水平,從而降低缺陷率,”Amkor 的 Scott 說。

底部填充工藝的準備工作也不應被低估。

“一般來說,對于層壓板,你需要在倒裝芯片之后進行底部填充,”Promex 的 Schaefer 說。“我們決定將其放置在何處以及如何對其進行回流。我們清潔它以清除芯片和基板之間間隙下的任何助焊劑材料。然后我們將用流動的環氧樹脂進行底部填充。它旨在浸濕而不留下空隙和那種性質的東西。但是,隨著我們進入更精細的球場,我們面臨著挑戰。凸點變得更短,隨著它們變得更短,芯片和基板之間的間隙變得更小,因此更難清潔。想象一下,將兩個載玻片粘在一起,試圖清除它們之間的污垢。”

計量和檢測需求

對于管理過程控制和產量,計量和檢測工具發揮著重要作用。ASE 的 Gerber 說:“除了在設置和定義的生產間隔時使用的過程中橫截面分析之外,市場上還有一些工具可以幫助提供有關互連完整性的指導。”

凸塊工藝和鍵合工藝各自具有需要監控的特定特性。對于凸塊,計量學側重于直徑、高度和共面性。更小的間距需要更嚴格的凸點直徑和高度控制。類似地,隨著凸塊高度的縮小,共面性窗口變得更小。通常,允許有 10% 的變化。例如,30μm 的凸點高度會導致 ±3μm 的允許偏差。超過此值會導致粘合不成功或粘合不良。

“鍵合通常使用大回流焊爐完成,”Amkor 高級封裝和技術集成副總裁 Mike Kelly 說。“回流工藝的初始特征是使用陰影波紋來量化回流期間的翹曲,并使用烘箱的溫度映射來確保倒裝芯片部件本身的溫度控制一致。在設置過程中,進行機械芯片提升和檢查以確保良好的焊料潤濕。此外,助焊劑通常通過“浸入式助焊劑”施加,其中芯片凸點“浸入”薄的、嚴格控制的助焊劑儲層中。這些物品的目視檢查是在抽樣的基礎上進行的。”

目視檢查自動化程度的提高減少了對操作員查看圖像和做出決定的依賴。凸塊連接的指數增長是一個驅動因素。鍵合工藝的改變提供了另一個。自對準回流焊工藝是一項成熟的技術。與先進封裝中常用的熱壓鍵合,有通過電氣測試的可靠性機制。這反過來又促使使用 X 射線檢測和計量工具來查看鍵合后的凸點。

“對于低復雜性包裝,設施可以擺脫操作員和手動檢查。對于具有 100 個凸點的零件,此方法是可行的。在 1,000 次顛簸時,這絕對是一種壓力。一旦零件有 10,000 個凸點,就沒有機會了。我們超越了這一點,我們需要轉向下一個方法,”Bruker 應用和產品管理總監 Frank Chen指出“質量和復雜性是相輔相成的,因為當你試圖制造更復雜的東西時,你的產量會受到影響,并且需要一些新的工具。而工裝既是制程工具,又是計量工具,兩者需要并行推進。從我們自己的研究中,我們看到,一旦你進行了 1,000 次顛簸,你就需要開始思考‘我的手動技術不夠用,我需要一些新的東西。”

各種檢測和計量工具可用于支持封裝制造。

“有幾種方法可以或應該用于實現過程控制。首先,傳統二維檢測 (AOI) 用于每個工藝流程(即 IQC、OQA、照片、清潔、電鍍等)的 100% 表面缺陷檢測。接下來,二維計量 (AOI) 可用于控制凸點尺寸和直徑尺寸控制。此外,3D 計量 (AOI) 可用于采樣凸塊高度/共面度計量信息采集(這通常使用基于激光三角測量的技術完成),”Onto Innovation 產品營銷經理 Nathan Peng說“此外,3D 計量可以針對單個凸點高度特征,通常使用白光干涉儀技術收集。此外,還有一些方法可以檢測凸點頂部的有機殘留物,這些有機殘留物可能導致凸點與焊盤連接失敗。”

結論

需要更高互連數量的產品繼續推動互連路線圖。每種倒裝芯片技術都有制造限制,包括材料特性、挑戰底部填充技術的縮小尺寸,以及增加使用光刻技術來創建互連結構。鍵合工藝的任何變化都會導致計量和檢測步驟的增加,以滿足良率和質量目標。

審核編輯:劉清

-

倒裝芯片

+關注

關注

1文章

90瀏覽量

16245 -

UBM

+關注

關注

0文章

10瀏覽量

7655 -

CTE

+關注

關注

0文章

10瀏覽量

7825

原文標題:倒裝芯片封裝的挑戰

文章出處:【微信號:ICViews,微信公眾號:半導體產業縱橫】歡迎添加關注!文章轉載請注明出處。

發布評論請先 登錄

相關推薦

倒裝芯片(flip chip)算先進封裝嗎?未來發展怎么樣?

引腳封裝HotRod和FC-SOT上倒裝芯片的降額和壽命計算

倒裝芯片封裝凸點剪切力測試實例,推拉力測試機應用全解析!

倒裝焊器件封裝結構設計

倒裝芯片封裝的挑戰

倒裝芯片封裝的挑戰

評論