電動汽車動力總成

我們向全電動交通的驅動力得益于強大、輕便和高效的電池供電電動汽車 (BEV) 動力系統。動力總成(圖1)包括:

帶有AC/DC轉換器的車載充電器,可將電網電源轉換為DC中間電壓,以及DC/DC模塊,可將DC轉換為電池快速充電所需的電壓。充電器還將再生制動收集的能量引導至電池。理想情況下,它應該是雙向的,以允許它利用未來的智能電網,并根據需要將能量輸送回電網或家庭。

電池組。

逆變器,它是為電機供電的傳動系統的一部分,通常是永磁同步電機(PMSM)或感應電機。

BEV市場的成功取決于汽車制造商解決客戶的“里程焦慮”。為了增加BEV的續航里程或兩次充電之間的距離,汽車制造商可以增加電池尺寸,提高系統效率,減輕重量,或實施所有這些選項的組合。

然而,額外的電池容量會增加BEV的重量和成本。因此,減輕動力總成系統的重量并提高其效率可以進一步增加BEV的續航里程或控制成本。

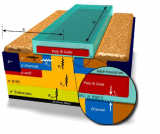

這方面的關鍵使能技術是碳化硅(SiC)。與傳統的硅 (Si) 技術相比,SiC 器件提供:

導通態壓降比硅低 2× 至 3×

在關斷狀態下的給定溫度下,漏電流低于Si

切換期間的邊沿速率更高,因為是多數載波器件

擊穿場比 Si 高 10×,允許 SiC 器件在同一封裝中承受更高的電壓

更高的導熱性可在更高的芯片溫度下安全運行

減重

將動力總成部件保持在安全工作溫度范圍內所需的冷卻系統大大增加了BEV必須始終行駛的重量。碳化硅的高導熱性有助于更快地帶走熱量,而SiC器件在較高溫度下工作的能力減輕了熱解決方案的壓力。

碳化硅器件的工作開關頻率比硅器件高 100× 至 1,000×。這減小了轉換器所需的磁性元件的尺寸,從而進一步減小了系統尺寸和重量。

例如,BEV的硅基傳動系統可能超過15公斤。眾所周知,基于SiC的高性能逆變器可減輕6公斤的重量和43%的體積。四

提高效率

碳化硅更高的開關頻率和更低的固有損耗提高了系統效率。在雙向板載充電器中,SiC 支持使用圖騰柱 PFC 拓撲,與基于 Si 的器件相比,該拓撲結構非常高效且具有成本效益。DC/DC 側將開關頻率納入 150kHz 至 300kHz 范圍,比基于 Si 的電路快 3×。

這種 6.6 kW 充電器的參考設計使用 16 個 SiC MOSFET,例如 Wolfspeed 最新的碳化硅系列,以實現超過 96% 的峰值效率。5

革新逆變器設計

傳動系統是一項具有挑戰性的應用,因為它處理的功率范圍從 90 kW 到 350 kW 以上,并且沒有行業標準。然而,SiC的高效率、更小尺寸和更輕重量的優點可以擴展到BEV傳動系統中的逆變器,這已經通過測試得到了很好的證明。

根據德爾福對基于SiC和IGBT的30 kW逆變器的基準比較,碳化硅技術可將系統尺寸縮小多達80%,損耗降低多達200%,并降低系統成本。6 由于BEV在道路上的大部分時間都不是在最佳滿載條件下行駛的,因此損失的減少進一步增加了續航里程的重要性。

在 300 kW 的更高功率下進行的另一項比較表明,CRD300DA12E-XM3 基于 SiC 的逆變器僅重 6.2 kg,而 14.06 kg Si 基設計,并且提供 32.25 kW/L 的體積功率密度,而 Si 的 3.2 kW/L.7

然而,革命超越了功率密度。碳化硅具有更快的開關速度、更低的死區時間以及更小的壓降和輸出電容,從而降低了相電壓失真和帶寬。除了逆變器級優勢外,基于SiC MOSFET的設計還會影響電機驅動系統的動態性能特性,例如提供更快的響應,以及與基于硅的實現方案相比,具有更高的相對穩定性和魯棒性。8

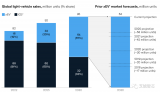

助力純電動汽車市場

毫不奇怪,功率SiC市場繼續增長,預計到3年將超過2025億美元大關,同比增長率高于13%,主要由電動汽車市場推動。9

從快速充電的車載外基礎設施到BEV動力總成,SiC技術正在迅速證明自己不僅是革命性的,而且是基礎性的,因為它幫助汽車制造商最終解決了消費者的里程焦慮。

審核編輯:郭婷

-

充電器

+關注

關注

100文章

4148瀏覽量

115306 -

PFC

+關注

關注

47文章

977瀏覽量

106242 -

碳化硅

+關注

關注

25文章

2796瀏覽量

49167

發布評論請先 登錄

相關推薦

碳化硅:成功的純電動汽車動力總成的基礎

碳化硅:成功的純電動汽車動力總成的基礎

評論