氫能無(wú)污染、熱值高,是極具發(fā)展?jié)摿Φ那鍧嵞茉矗瑲淠墚a(chǎn)業(yè)的發(fā)展是我國(guó)實(shí)現(xiàn)能源轉(zhuǎn)型從而實(shí)現(xiàn)碳達(dá)峰、碳中和目標(biāo)的重中之重。氫能的儲(chǔ)運(yùn)是氫能利用中的關(guān)鍵一環(huán),作為主流儲(chǔ)氫技術(shù)之一,氫氣液化技術(shù)為氫氣與氫能的生產(chǎn)、儲(chǔ)存、運(yùn)輸提供了解決方案。

從原理上看,氫氣在一定的低溫下會(huì)以液態(tài)形式存在。因此,可以使用一種深冷的液氫儲(chǔ)存技術(shù)——低溫液態(tài)儲(chǔ)氫。低溫液態(tài)儲(chǔ)氫先將氫氣壓縮,在經(jīng)過(guò)節(jié)流閥之前進(jìn)行冷卻,經(jīng)歷焦耳-湯姆遜等焓膨脹后,產(chǎn)生混合液體,將液體分離后繼續(xù)進(jìn)行上述循環(huán),得到高純液氫。

從技術(shù)特點(diǎn)上看,液氫儲(chǔ)存具有較高的體積能量密度,因此特別適宜于儲(chǔ)存空間有限的運(yùn)載場(chǎng)合,如航天飛機(jī)用的火箭發(fā)動(dòng)機(jī)、汽車發(fā)動(dòng)機(jī)和洲際飛行運(yùn)輸工具等。若僅從質(zhì)量和體積上考慮,液氫儲(chǔ)存是一種極為理想的儲(chǔ)氫方式。

然而,從實(shí)際應(yīng)用上看,液態(tài)儲(chǔ)氫還存在諸多限制。例如,氫氣液化規(guī)模化的成本和效能依舊模糊不清,氫氣驅(qū)動(dòng)的船只尚未投入使用,液氫的國(guó)際船運(yùn)也無(wú)法商業(yè)化運(yùn)行;氫氣液化需要的超低溫度(-253攝氏度),這需要更加昂貴的設(shè)備來(lái)耐受如此低的溫度并且降低熱損耗,同時(shí)這也將帶來(lái)極高的能耗,無(wú)論是維持如此低溫,還是液氫氣化導(dǎo)致的損耗;以液氫為運(yùn)輸載體的鏈路中,能耗最大的是氫氣的液化過(guò)程,其會(huì)消耗氫氣能量的30%-36%。降低這部分能量消耗,將成為降低液氫產(chǎn)業(yè)成本的關(guān)鍵。

一、液態(tài)儲(chǔ)氫技術(shù)詳解

1、氫氣液化技術(shù)現(xiàn)狀

氫氣液化在1898年第一次實(shí)現(xiàn),之后在20世紀(jì)50年代末由NASA帶領(lǐng)實(shí)現(xiàn)了大規(guī)模設(shè)施的建立。液氫在半導(dǎo)體工業(yè)、軍用載具燃料等領(lǐng)域都有對(duì)應(yīng)的應(yīng)用。

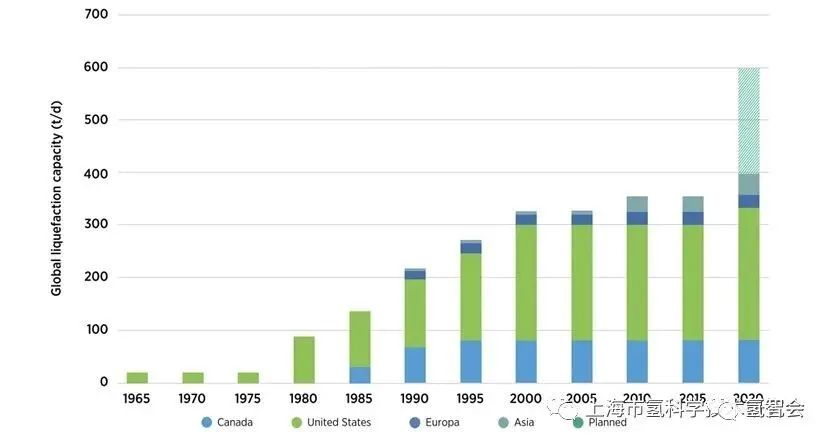

一般而言液氫通過(guò)火車貨廂進(jìn)行運(yùn)輸,其有效載荷一般為4-4.5t/d(噸/天,下同),可實(shí)現(xiàn)的最大載荷為34t/d,這意味著目前投入運(yùn)行的氫氣液化設(shè)備大多規(guī)模較小。事實(shí)上全球氫氣液化的能力大約在600t/d,轉(zhuǎn)換為氫氣能量當(dāng)量?jī)H有0.5GW。其中80%來(lái)自于北美、歐洲、日本三個(gè)地區(qū),主要設(shè)備供應(yīng)商為美國(guó)的Air Products,法國(guó)的Air Liquide和德國(guó)的Linde。具體各地區(qū)的液化氫氣規(guī)模如下圖所示。

囿于目前技術(shù)水平,氫氣液化設(shè)備有著其確定的最大規(guī)模,而這限制了氫氣液化產(chǎn)業(yè)的規(guī)模。例如擴(kuò)展器內(nèi)的葉尖速度(tip velocity in expanders)、用于混合制冷劑的壓縮機(jī)和汽輪機(jī)、混合制冷劑以及用于耐受更大擴(kuò)展器和更快速度壓縮機(jī)的軸承技術(shù)與轉(zhuǎn)子設(shè)計(jì)等,針對(duì)與制冷劑混合后的流體特性也需要進(jìn)一步的研究來(lái)對(duì)其進(jìn)行估算。

針對(duì)以上問(wèn)題,也有對(duì)應(yīng)的解決思路:壓縮機(jī)最大規(guī)模的限制可以通過(guò)使用離心式壓縮機(jī)代替活塞式壓縮機(jī)來(lái)突破,汽輪機(jī)最大規(guī)模的突破可以從現(xiàn)有的已經(jīng)可用于大型設(shè)備的氮?dú)?碳?xì)浠衔锿钙脚蛎洐C(jī)的技術(shù)轉(zhuǎn)化而來(lái),而軸承的問(wèn)題可以通過(guò)使用氣體動(dòng)力潤(rùn)滑軸承代替?zhèn)鹘y(tǒng)軸承來(lái)解決。然而,這些思路仍有待進(jìn)一步的工程化和去風(fēng)險(xiǎn)化之后才能用于氫氣液化產(chǎn)業(yè)。

液氫的一個(gè)參考產(chǎn)業(yè)是液化天然氣。截至2020年末,全球范圍內(nèi)天然氣的液化規(guī)模在453Mt/yr(兆噸/年),折合1.24Mt/d(兆噸/天),是液化氫氣規(guī)模的50萬(wàn)倍以上。氫氣液化若想在全球氫貿(mào)易中占據(jù)一席之地,通過(guò)世界范圍內(nèi)的探索和提升平均設(shè)施規(guī)模而實(shí)現(xiàn)成本降低是唯一的可能性所在。

2、液氫儲(chǔ)存技術(shù)現(xiàn)狀

液氫存儲(chǔ)目前已經(jīng)可以大規(guī)模部署,目前使用中的最大的液氫儲(chǔ)罐位于NASA,容積為3200立方米,可存儲(chǔ)227t的H2。目前新的4700立方米的球狀儲(chǔ)罐的建設(shè)于2019年啟動(dòng),并且預(yù)計(jì)于2022年投入運(yùn)行。川崎重工在2020年12月宣稱已經(jīng)完成了11200m3的球形液氫儲(chǔ)罐的設(shè)計(jì),預(yù)計(jì)投入使用后可以存儲(chǔ)10000m3的氫氣,且損耗可以控制在0.1%/d以下。

和氫氣液化產(chǎn)業(yè)類似,液氫存儲(chǔ)同樣需要進(jìn)一步的規(guī)模化來(lái)滿足全球貿(mào)易的需求。商業(yè)規(guī)模的項(xiàng)目預(yù)計(jì)將使用50000m3的儲(chǔ)罐來(lái)進(jìn)行液氫的存儲(chǔ)。另外,目前沒(méi)有船只運(yùn)輸或使用液氫,僅限于項(xiàng)目中的展望。據(jù)KHI在2019年的預(yù)測(cè),這一領(lǐng)域距離大規(guī)模部署還有十年左右的時(shí)間。液氫的氣化可以通過(guò)海水或空氣加熱很容易地實(shí)現(xiàn)。

二、液態(tài)儲(chǔ)氫行業(yè)現(xiàn)狀

1、氫氣液化設(shè)施

當(dāng)前多家公司已經(jīng)宣布了數(shù)個(gè)小型氫氣液化裝置的建設(shè),但目前還沒(méi)有設(shè)施可以跳脫出現(xiàn)有的限制或手段來(lái)滿足大規(guī)模的全球貿(mào)易。以下是有關(guān)的部分公司公告和新聞:

Linde公司

Hyosung和Linde宣布了在韓國(guó)蔚山建造13000t/yr(約合35t/d)的氫氣液化裝置,預(yù)計(jì)于2023年5月滿載投入使用,計(jì)劃投資為2.45億美元。

在Texas,2021年有兩臺(tái)分別來(lái)自Linde和Air Products的30t/d的氫氣液化設(shè)施上線。兩臺(tái)設(shè)施均通過(guò)Gulf Coast的已有的氫氣管路網(wǎng)絡(luò)供氫。

Air Products公司

Air Products宣布了在加拿大埃德蒙頓建設(shè)30t/d液化氫設(shè)施的計(jì)劃,作為加拿大西部氫實(shí)驗(yàn)室的一部分,與天然氣熱重整制氫裝置以及現(xiàn)有管路網(wǎng)絡(luò)共同運(yùn)行。該設(shè)施預(yù)計(jì)于2024年投入使用。

Air Products計(jì)劃于浙江海鹽縣建設(shè)30t/d的設(shè)施,預(yù)計(jì)于2022年投入使用。這是其與中國(guó)久泰公司簽訂的合作備忘錄的一部分。

Air Products提議在加利福尼亞州建設(shè)可現(xiàn)場(chǎng)存儲(chǔ)的10t/d的設(shè)備,預(yù)計(jì)于2022年開始運(yùn)行。

Air Liquide公司

Air Liquide與Doosan重工簽訂了關(guān)于在韓國(guó)昌原建設(shè)5t/d液化氫氣設(shè)施的協(xié)議,預(yù)計(jì)于2023年年初投入運(yùn)行。該公司同時(shí)有最大規(guī)模為50t/d,液化能耗低于10kWh/kg的氫氣液化裝置的設(shè)計(jì),也已于2020年在加利福尼亞耗資1.5億美元建設(shè)了27t/d的設(shè)施。

Air Liquide同時(shí)也投資2億美元,在內(nèi)華達(dá)州建設(shè)30t/d的設(shè)施,預(yù)計(jì)于2022年上線投入使用。其氫氣來(lái)源為生物質(zhì)天然氣、沼氣和廢水處理廢棄的重整,將用于輕重載具。

Air Liquide也計(jì)劃在韓國(guó)建設(shè)總規(guī)模90t/d(30t/d*3)的設(shè)施集群,預(yù)計(jì)于2023年下旬投入使用。

其他公司

Plug Power計(jì)劃在2025年之前具備500t/d的氫氣液化規(guī)模,在2028年之前具備1000t/d的氫氣液化規(guī)模。

Origin Energy正與川崎重工合作建設(shè)300MW的項(xiàng)目(約合36500t/yr),用于液氫從澳大利亞湯斯維爾到日本的出口。該設(shè)施預(yù)計(jì)于2025年投入使用,首次出口任務(wù)預(yù)計(jì)于2026年開展,目前處于設(shè)計(jì)和前端工程的階段。

Saulsbury與Chart Industries于2021年10月獲批進(jìn)行一座產(chǎn)能為30t/d裝置的前沿工程與設(shè)計(jì)研究。

美國(guó)俄克拉荷馬州的H2OK項(xiàng)目于2022年1月進(jìn)入前端工程設(shè)計(jì)階段。該項(xiàng)目由澳大利亞石油天然氣公司W(wǎng)oodside領(lǐng)導(dǎo),計(jì)劃于2022下半年完成最終投資決議并于2025年開始運(yùn)行。初始設(shè)計(jì)液氫產(chǎn)能為90t/d,并準(zhǔn)備了充足的空間用以擴(kuò)大產(chǎn)能至初始產(chǎn)能的二倍。

2、液氫儲(chǔ)運(yùn)項(xiàng)目

HySTRA項(xiàng)目

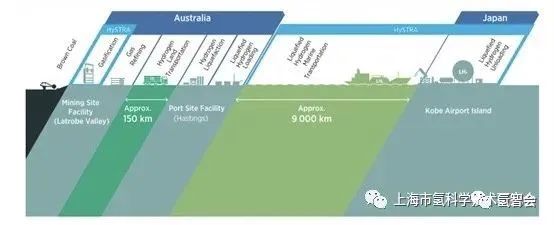

HySTRA項(xiàng)目于2015年在日本實(shí)施,是最早部署液氫船運(yùn)的項(xiàng)目,意在于2020年內(nèi)實(shí)現(xiàn)1250m3/船的試點(diǎn)規(guī)模,于21世紀(jì)20年代中期擴(kuò)大至商業(yè)規(guī)模并在2030年達(dá)到完全商業(yè)化規(guī)模。該項(xiàng)目中液氫的能量來(lái)源于澳大利亞維多利亞州拉特羅布山谷的褐煤的汽化,運(yùn)輸150km至黑斯廷斯的港口液化裝船,船運(yùn)9000km到達(dá)日本神戶機(jī)場(chǎng)島用于機(jī)場(chǎng)運(yùn)行和示范發(fā)電。具體運(yùn)輸路徑如下圖所示。

該項(xiàng)目于2015年在日本研發(fā)機(jī)構(gòu)、新能源工業(yè)科技發(fā)展組織(NEDO)和澳大利亞政府的支持下落地,船體建設(shè)于2019年末完成,第一次75t液氫的運(yùn)輸任務(wù)于2022年1月實(shí)施。目前該項(xiàng)目仍具有規(guī)模小、效率損失高、需要使用機(jī)場(chǎng)汽油等問(wèn)題,項(xiàng)目參與者正致力于解決這些問(wèn)題,以推動(dòng)該項(xiàng)目向更大規(guī)模發(fā)展。

其他項(xiàng)目

2020年10月,現(xiàn)代重工、韓國(guó)造船與海洋工程公司和現(xiàn)代Mipo造船廠的聯(lián)合工業(yè)項(xiàng)目的另一艘液氫船(20000立方米)獲得AiP。該船使用貨物汽化后的氣體驅(qū)動(dòng)燃料電池進(jìn)而驅(qū)動(dòng)船,旨在于2025年完成技術(shù)準(zhǔn)備。

2021年10月,現(xiàn)代Glovis與空氣產(chǎn)品公司簽署諒解備忘錄建立液氫供應(yīng)鏈。Hyundai Glovis將確保穩(wěn)定的氫氣供應(yīng)來(lái)源,而空氣產(chǎn)品公司將提供液化技術(shù)專業(yè)知識(shí)和氨裂解技術(shù)等技術(shù)支持。

三、液態(tài)儲(chǔ)氫成本分析

1、氫氣液化成本

液化過(guò)程

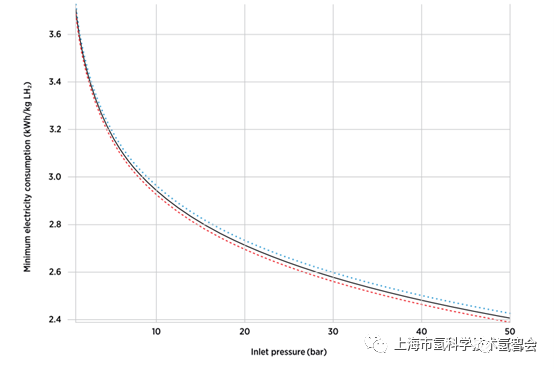

氫氣液化溫度為-253℃,為達(dá)成該低溫需要多個(gè)冷凝循環(huán)并消耗大量能量。理想條件下液化過(guò)程中的能量消耗是施加壓力的函數(shù),如下圖所示。(三條線代表不同出氣壓力:藍(lán)點(diǎn)-1.3bar;實(shí)線-1.5bar;紅點(diǎn)-1.7bar)在通常條件下(20bar),最小能量消耗為2.67kWh/kg H2,約為氫氣能量的8%。但實(shí)際情況下能耗遠(yuǎn)大于理想估計(jì)。

能量消耗

液化過(guò)程中能量消耗主要來(lái)自換熱器、氫氣的ortho-para轉(zhuǎn)化、氫氣純化、壓縮機(jī)、膨脹設(shè)備、氮?dú)庖夯徒^熱處理工序。具體的能量損耗也和具體的工藝配置有關(guān)。最簡(jiǎn)單的工序可被概括為冷卻-膨脹:氫氣首先被壓縮至20-30bar(高于臨界點(diǎn)13bar),之后通過(guò)液氮或其他冷卻劑冷卻氫氣至約-190℃,之后使用氫氣或氦氣進(jìn)行低溫制冷循環(huán)對(duì)氫氣進(jìn)行進(jìn)一步冷卻,最后在液氫儲(chǔ)罐中膨脹至接近大氣壓。

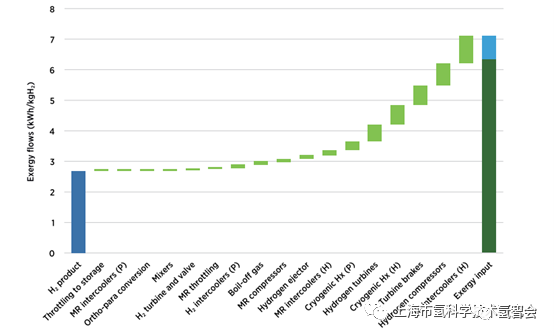

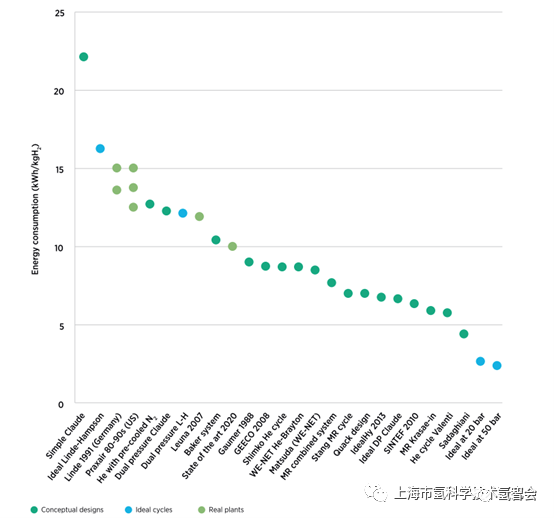

根據(jù)冷卻過(guò)程中施加的壓力、使用的冷卻劑、膨脹用的渦輪機(jī)或節(jié)流閥的不同、循環(huán)種類等多個(gè)指標(biāo),液化的工藝也多種多樣,所基于的熱循環(huán)包含Linde循環(huán)、Linde-Hampson循環(huán)、Claude循環(huán)、Brayton循環(huán)和混合循環(huán)。下圖展示了循環(huán)中每個(gè)環(huán)節(jié)所帶來(lái)的能量損耗,以及基于不同熱循環(huán)的概念設(shè)計(jì)、理想循環(huán)和實(shí)際設(shè)施能量損耗的差別。在考慮各種因素后,氫氣液化的實(shí)際能量消耗在10-15kWh/kg H2左右,并隨設(shè)施規(guī)模有變化。若考慮空氣壓縮機(jī)、制冷用真空泵、控制系統(tǒng)、安全設(shè)備、燈光、冷卻塔水泵和風(fēng)扇以及儲(chǔ)罐中蒸發(fā)氫氣的處理,能量總消耗還要再增加6%。

最大能量損耗發(fā)生在氫氣的內(nèi)部冷卻、壓縮機(jī)和制冷循環(huán)換熱器中,發(fā)生在液氮溫度以下的溫度范圍內(nèi)。基于此提出的循環(huán)效率提升方案包括:

循環(huán)效率提升方案

從氫渦輪機(jī)的軸中回收能量

使用改進(jìn)型混合制冷劑循環(huán)

用膨脹器替換節(jié)流閥

減少節(jié)流預(yù)冷氫氣的噴射器中的壓降

設(shè)施規(guī)模

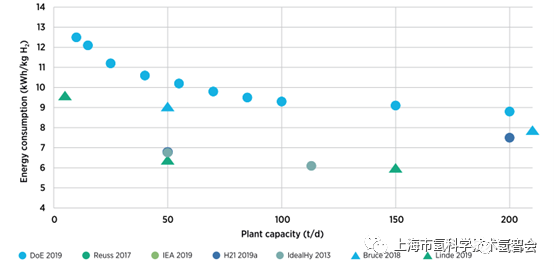

設(shè)施規(guī)模和部分負(fù)載是另外兩個(gè)可以影響能量消耗的參數(shù)。將設(shè)施規(guī)模從目前的5-10t/d上升至150-200t/d可以將能量消耗降低30%-38%(見(jiàn)下圖)。有研究者提出規(guī)模更大的設(shè)施(860t/d)的能量消耗可以下降至5.29kWh/kg H2。

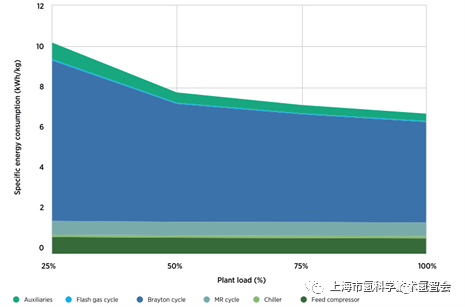

針對(duì)部分負(fù)載,液化設(shè)施最低可在設(shè)計(jì)負(fù)載的25%運(yùn)行,而低載將造成能量損耗的升高,如下圖所示。

同時(shí)氫氣液化還需要催化轉(zhuǎn)化步驟:作為雙原子分子,根據(jù)核自旋的不同,氫氣分子的存在形式有ortho和para之分,而這兩種氫氣分子的比例是溫度的函數(shù),ortho/para在室溫下為3:1,而在氫氣沸點(diǎn)溫度下則為0.2:99.8。而ortho-para的過(guò)程會(huì)釋放熱量,該過(guò)程若在液氫狀態(tài)下發(fā)生則會(huì)導(dǎo)致液氫蒸發(fā)而損失,因此該轉(zhuǎn)化過(guò)程應(yīng)在較高溫度下疾行;但由于該反應(yīng)較慢,因此需要催化劑。目前的液化裝置通常在-190℃左右進(jìn)行ortho-para的轉(zhuǎn)化。

資本成本

多數(shù)情況下均需要考慮成本與效率的trade-off;需要引入CAPEX量化其技術(shù)-經(jīng)濟(jì)指標(biāo)。其中需要主要考慮兩個(gè)因素:增加設(shè)施規(guī)模對(duì)經(jīng)濟(jì)效益帶來(lái)的影響,以及設(shè)施范圍對(duì)項(xiàng)目成本的影響。

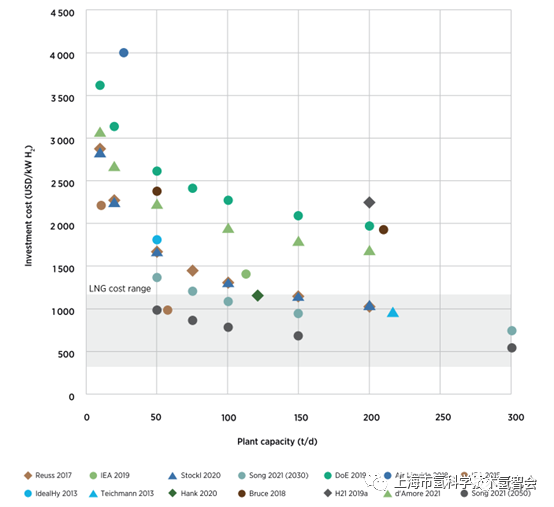

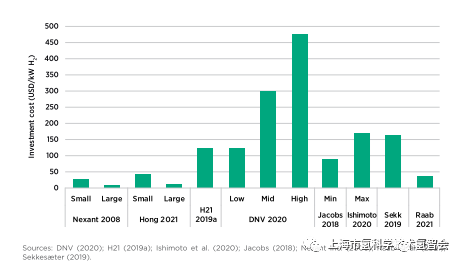

下圖展示了不同機(jī)構(gòu)和研究者對(duì)設(shè)施規(guī)模-CAPEX指數(shù)關(guān)系的調(diào)查與預(yù)測(cè)。對(duì)于規(guī)模小于50t/d的設(shè)施,其單位成本將從50t/d的2000$/kW H上升至3000$/kW H2 (20t/d),規(guī)模系數(shù)從0.67到0.8不等。下圖同時(shí)還展示了甲烷液化的CAPEX指數(shù)范圍,其作為一個(gè)發(fā)達(dá)的行業(yè),可以作為氫氣液化的標(biāo)準(zhǔn)。

從上文可知液化設(shè)施的規(guī)模增加是其用于全球貿(mào)易的必要條件之一,因此僅憑借擴(kuò)大規(guī)模進(jìn)而降低成本的路徑是可能的。但這條路徑受到設(shè)備尺寸的限制:設(shè)備過(guò)大將可能由于公路運(yùn)輸尺寸的限制進(jìn)而造成運(yùn)輸和組裝的困難,其帶來(lái)的額外成本將可能超過(guò)規(guī)模擴(kuò)大引起的成本下降。類比液化天然氣產(chǎn)業(yè),可以通過(guò)使用船舶運(yùn)輸或者預(yù)先包裝-現(xiàn)場(chǎng)組裝的方式克服該阻礙,從而進(jìn)行更大規(guī)模的設(shè)備建造。根據(jù)以上情況,本報(bào)告對(duì)氫氣液化資本成本的估計(jì)在600-1000$/kW H2之間,不包含存儲(chǔ)與終端的成本。

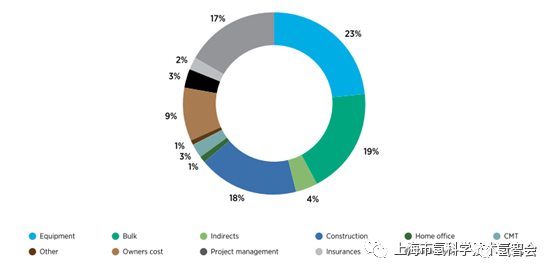

除上述設(shè)施規(guī)模外,多種事項(xiàng)均會(huì)增加液化氫氣設(shè)施的成本:這不僅強(qiáng)調(diào)著其他成本的重要性,也讓我們?cè)跀U(kuò)大設(shè)施規(guī)模時(shí)得以覺(jué)察其他因素對(duì)降低成本的限制。這些因素包括:偏遠(yuǎn)地區(qū) 基礎(chǔ)設(shè)施建設(shè)不完善、因發(fā)展水平和教育水平不匹配造成的技術(shù)工人缺失、面對(duì)建筑工人和低水平勞動(dòng)力需要提供的具有吸引力的薪酬、供應(yīng)鏈發(fā)展不平衡導(dǎo)致的木桶效應(yīng)等。具體的成本分析如下圖所示。

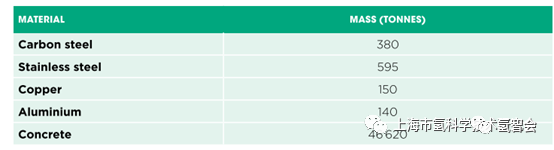

針對(duì)材料方面,氫氣液化需要的材料相較于氨和LOHC而言并不苛刻,不應(yīng)是規(guī)模化限制的主要因素。下表展示了建設(shè)一個(gè)50t/d的液化氫氣設(shè)施估計(jì)需要的材料。

2、液氫儲(chǔ)運(yùn)成本

船海運(yùn)輸

當(dāng)前只有一艘船可以用于氫氣的海運(yùn),存量為1250m3;最先進(jìn)的設(shè)計(jì)來(lái)自川崎重工,設(shè)計(jì)容積為160000m3。當(dāng)前氫氣船運(yùn)用船設(shè)計(jì)需要考慮的方面和氨氣運(yùn)輸相同:即原動(dòng)機(jī)、規(guī)定標(biāo)準(zhǔn)、基礎(chǔ)設(shè)施。

原動(dòng)機(jī)

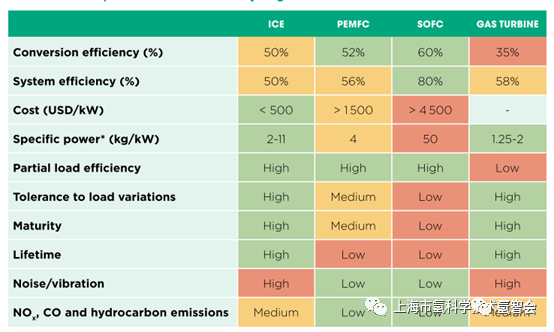

如果考慮將部分氫氣用于船體驅(qū)動(dòng),可用的原動(dòng)機(jī)包括內(nèi)燃機(jī)和燃料電池。各類原動(dòng)機(jī)的各項(xiàng)指標(biāo)如下表所示。

燃料電池噪音低、振動(dòng)小、污染水平低;對(duì)于在高溫下運(yùn)作的固體氧化物燃料電池而言其還可以與蒸汽渦輪機(jī)耦合進(jìn)而將整體系統(tǒng)效率提高到80%。目前燃料電池是試點(diǎn)項(xiàng)目的寵兒,但多應(yīng)用在小船上,功率在600kW以下,而當(dāng)前燃料電池組最大提供功率為2MW,低于商業(yè)液氫船運(yùn)需要的最低功率5kW,且對(duì)氣體的純凈度要求較高,且部分燃料電池的啟動(dòng)耗時(shí)長(zhǎng),對(duì)負(fù)載變化的耐受度也較差。

內(nèi)燃機(jī)在更大的尺寸下效率更高,平均功率密度高,成本低,壽命長(zhǎng)且能耐受大幅的負(fù)載變化,但噪音和振動(dòng)問(wèn)題較為嚴(yán)重,整體效率也相對(duì)較低。

規(guī)定標(biāo)準(zhǔn)

氫目前不包含在IGF/IGC標(biāo)準(zhǔn)中,需要按照流程先根據(jù)IGC獲得批準(zhǔn),后應(yīng)用IGF標(biāo)準(zhǔn);IGC的申請(qǐng)程序于2014年開始,2016年11月關(guān)于攜帶氫氣船運(yùn)的臨時(shí)標(biāo)準(zhǔn)通過(guò)。橫向?qū)Ρ纫夯烊粴猱a(chǎn)業(yè),從第一個(gè)臨時(shí)標(biāo)準(zhǔn)通過(guò)到最終完全適用標(biāo)準(zhǔn)需要六年左右。

同時(shí)貨物和集裝箱運(yùn)輸小組委員會(huì)也在制定使用燃料電池的船舶的安全臨時(shí)準(zhǔn)則。船級(jí)社方面,國(guó)際船級(jí)社協(xié)會(huì)于2016年8月進(jìn)行了氫的風(fēng)險(xiǎn)評(píng)估,而主要船級(jí)社之一的NK船級(jí)社在2017年發(fā)布了液氫運(yùn)輸船的建造和操作指南。

基礎(chǔ)設(shè)施

對(duì)于液氫的流通,新設(shè)施的開發(fā)十分必要。現(xiàn)有的液化天然氣工廠的設(shè)備可以復(fù)用于氫氣液化進(jìn)而降低成本:例如液化天然氣流程中使用的利用液氮制冷的布雷頓循環(huán)壓縮機(jī)可以用于氫氣的初步冷卻,加裝新的擴(kuò)展冷卻系統(tǒng)即可提供氫氣液化需要的溫度。液化天然氣技術(shù)設(shè)備供應(yīng)商Chart Industry聲稱,通過(guò)改進(jìn)現(xiàn)有的液化天然氣設(shè)施來(lái)建設(shè)氫氣液化基礎(chǔ)設(shè)施可以將成本降低50%-60%。同時(shí)現(xiàn)有的液化天然氣儲(chǔ)罐也可通過(guò)液化天然氣儲(chǔ)罐重用的方式進(jìn)行建設(shè):重用方式包括在儲(chǔ)罐內(nèi)部增貼絕熱隔板,或在內(nèi)部建設(shè)新的真空絕熱儲(chǔ)罐。

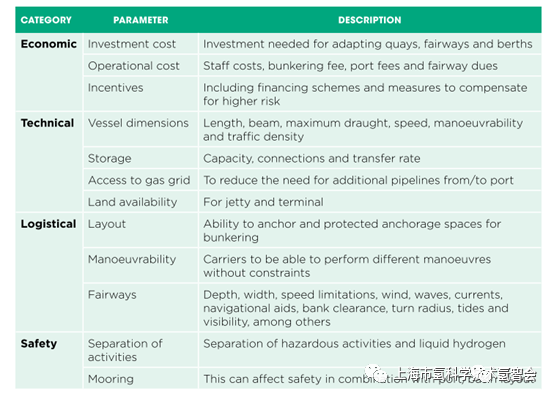

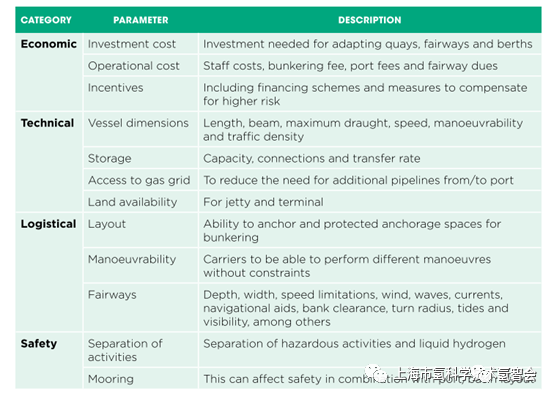

其他設(shè)施(包括加油設(shè)施、運(yùn)輸設(shè)施等)必須從零開始建造;加注設(shè)施具體位置的設(shè)定需要考慮多項(xiàng)因素,具體如下表所示。據(jù)估計(jì),對(duì)于規(guī)模為225kt H2/yr的裝置,碼頭和終端的成本為5400萬(wàn)歐元,約為液化裝置的10%。

液氫汽化

液氫經(jīng)濟(jì)鏈中主要能源消耗集中在液化和運(yùn)輸過(guò)程,而氣化過(guò)程無(wú)需過(guò)多流程;一般使用海水或空氣升溫,而其中的能量大部分被浪費(fèi)。再氣化的費(fèi)用包括蒸發(fā)器、液氫泵、儲(chǔ)存和其他輔助設(shè)備,設(shè)計(jì)并不復(fù)雜,但其成本的不確定性較大,主要原因包括規(guī)模和設(shè)備范圍。目前各研究針對(duì)其成本的估計(jì)如下圖所示,而其中最高成本估計(jì)(475$/kW H2)對(duì)應(yīng)的設(shè)備規(guī)模僅為10t/d,增加成本可以有效地降低該項(xiàng)成本。綜合估計(jì),液氫汽化的成本估計(jì)為65-165美元/kW H2。在碼頭,能耗主要來(lái)自液氫泵、海水泵和其他次要設(shè)備,樂(lè)觀估計(jì)能耗為0.2kWh/kg H2。

四、液態(tài)儲(chǔ)氫發(fā)展趨勢(shì)

借鑒液化天然氣產(chǎn)業(yè)經(jīng)驗(yàn)

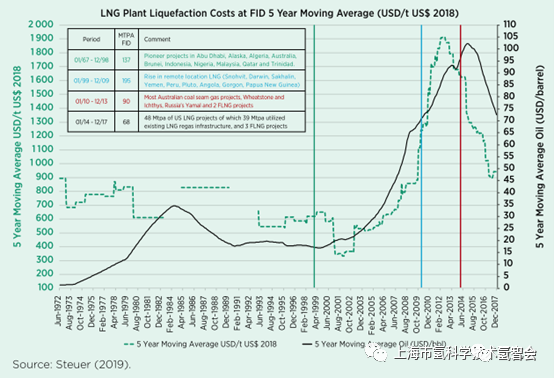

發(fā)展路徑

液化天然氣是最接近氫氣液化的商業(yè)工藝。從液化天然氣的產(chǎn)業(yè)發(fā)展路徑看,從1941年美國(guó)俄亥俄州第一個(gè)商業(yè)規(guī)模的液化天然氣工廠建成,到2020年底全球液化天然氣貿(mào)易額占據(jù)全球天然氣產(chǎn)量的13%,產(chǎn)能4.53億噸/年,單列液化能力增長(zhǎng)21倍,項(xiàng)目規(guī)模也以類似的速度增加,而隨著規(guī)模變化,其成本也出現(xiàn)漸進(jìn)式的下降,如下圖綠色虛線所示:從20世紀(jì)70年代初到21世紀(jì)初,液化天然氣成本近乎減半;而十年后成本又增加了四倍多,并且再也沒(méi)有達(dá)到過(guò)2000年左右的水平。這其中的原因包括設(shè)施鋪開建設(shè)后能源供應(yīng)和有限的基礎(chǔ)設(shè)施的偏遠(yuǎn)地區(qū)帶來(lái)的成本增長(zhǎng)、一些偏離常規(guī)的項(xiàng)目和早期項(xiàng)目合同與石油價(jià)格掛鉤的經(jīng)濟(jì)環(huán)境導(dǎo)致,從下圖中也可看出液化天然氣成本與石油價(jià)格的相關(guān)性。

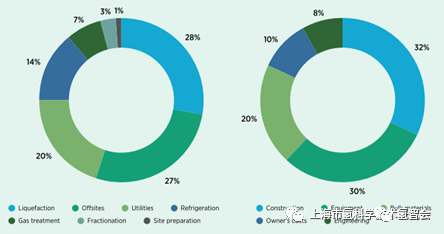

同時(shí),借鑒液化天然氣產(chǎn)業(yè),未來(lái)氫氣液化產(chǎn)業(yè)需要考量的因素還將包括支持設(shè)備(在液化天然氣產(chǎn)業(yè)中其成本可能占據(jù)液化成本的50%以上)、相關(guān)建筑以及勞動(dòng)力成本等。液化天然氣產(chǎn)業(yè)的具體成本分析如下圖所示,左圖依據(jù)為設(shè)施,右圖依據(jù)為具體費(fèi)用類別。

運(yùn)輸過(guò)程

液化天然氣最初的運(yùn)輸規(guī)模為27400m3,而目前的市場(chǎng)平均運(yùn)輸規(guī)模在170000-180000m3之間,相差約為10倍;這與液氫運(yùn)輸1250-160000m3的規(guī)模差異形成了鮮明對(duì)比。

作為參考,液化天然氣運(yùn)輸船的平均交付時(shí)間在30-50個(gè)月(2.5-4年),這在液氫的全球貿(mào)易項(xiàng)目規(guī)劃中是需要考慮的一點(diǎn);同時(shí)液氫的全球船運(yùn)也不可操之過(guò)急,液化天然氣從1964年首次運(yùn)輸發(fā)展到如今572艘運(yùn)輸船的規(guī)模(若運(yùn)輸氫氣,其規(guī)模將達(dá)到6.5Mt H2,是2050全球年需求量的1%)。花費(fèi)的時(shí)間超過(guò)55年。

同時(shí)參考液化天然氣的船舶加注(船-船、油罐車-船、儲(chǔ)罐-船),只有使用管道從儲(chǔ)罐到船才適合大體積和高速率的傳輸,而對(duì)此需要注意的事項(xiàng)包括儲(chǔ)罐需要靠近泊位、管道需要真空夾套、以及對(duì)于大氣流量可能需要考慮當(dāng)前閥門和管道尺寸的限制,可以通過(guò)允許更高壓降和安裝并聯(lián)閥門的方式解決。

對(duì)于液氫的流通,新設(shè)施的開發(fā)十分必要。現(xiàn)有的液化天然氣工廠的設(shè)備可以復(fù)用于氫氣液化進(jìn)而降低成本:例如液化天然氣流程中使用的利用液氮制冷的布雷頓循環(huán)壓縮機(jī)可以用于氫氣的初步冷卻,加裝新的擴(kuò)展冷卻系統(tǒng)即可提供氫氣液化需要的溫度。液化天然氣技術(shù)設(shè)備供應(yīng)商Chart Industry聲稱,通過(guò)改進(jìn)現(xiàn)有的液化天然氣設(shè)施來(lái)建設(shè)氫氣液化基礎(chǔ)設(shè)施可以將成本降低50%-60%。同時(shí)現(xiàn)有的液化天然氣儲(chǔ)罐也可通過(guò)液化天然氣儲(chǔ)罐重用的方式進(jìn)行建設(shè):重用方式包括在儲(chǔ)罐內(nèi)部增貼絕熱隔板,或在內(nèi)部建設(shè)新的真空絕熱儲(chǔ)罐。

其他設(shè)施(包括加油設(shè)施、運(yùn)輸設(shè)施等)必須從零開始建造;加注設(shè)施具體位置的設(shè)定需要考慮多項(xiàng)因素,具體如下表所示。據(jù)估計(jì),對(duì)于規(guī)模為225kt H2/yr的裝置,碼頭和終端的成本為5400萬(wàn)歐元,約為液化裝置的10%。

再氣化過(guò)程

液化天然氣相比液氫而言溫度水平更高,因此適合用于液化天然氣產(chǎn)業(yè)的設(shè)備、策略等同樣適用于液氫。一個(gè)替代應(yīng)用是使用液氫的冷量來(lái)用于天然氣的液化,或反而行之。下圖展示了在氣化過(guò)程中溫度范圍的潛在應(yīng)用。

該溫度范圍下一個(gè)應(yīng)用是空氣分離:使用來(lái)自液化天然氣/氫氣的冷量可以使液化空氣膨脹/壓縮的需要降低,有研究稱這將節(jié)省50%的能量。同時(shí)其冷量也可用于冷卻某些工作流體,或水的脫鹽處理。不過(guò)大多數(shù)應(yīng)用都處在示范項(xiàng)目階段,并未大規(guī)模推廣。

審核編輯 :李倩

-

氫能

+關(guān)注

關(guān)注

0文章

159瀏覽量

18427 -

產(chǎn)業(yè)鏈

+關(guān)注

關(guān)注

3文章

1351瀏覽量

25693 -

能量密度

+關(guān)注

關(guān)注

6文章

287瀏覽量

16472

原文標(biāo)題:氫能產(chǎn)業(yè)鏈解析——儲(chǔ)氫:液態(tài)儲(chǔ)氫技術(shù)

文章出處:【微信號(hào):智享新動(dòng)力,微信公眾號(hào):智享新動(dòng)力】歡迎添加關(guān)注!文章轉(zhuǎn)載請(qǐng)注明出處。

發(fā)布評(píng)論請(qǐng)先 登錄

相關(guān)推薦

氫燃料電池實(shí)現(xiàn)產(chǎn)業(yè)化還遠(yuǎn)嗎?

上海國(guó)際氫能基礎(chǔ)設(shè)施及燃料電池展

氫能發(fā)展文獻(xiàn)資料分享

國(guó)家氫能產(chǎn)業(yè)政策:氫能源股票龍頭及上市公司 精選資料分享

淺析發(fā)展氫燃料電池汽車高效儲(chǔ)氫技術(shù)

固態(tài)儲(chǔ)氫系統(tǒng)及儲(chǔ)氫材料的技術(shù)指標(biāo)研究

全球首套常溫常壓液態(tài)儲(chǔ)氫裝置建設(shè)開工,采用LOHC儲(chǔ)氫專利技術(shù)

10月26日,眾多氫能企業(yè)與您相約中日韓氫能產(chǎn)業(yè)展

我國(guó)氫能產(chǎn)業(yè)鏈現(xiàn)狀與氫能源汽車的未來(lái)發(fā)展

【內(nèi)含PDF】如何研發(fā)性能優(yōu)異的儲(chǔ)氫材料?高壓儲(chǔ)氫吸附儀在儲(chǔ)氫材料中的應(yīng)用

固態(tài)氫技術(shù)及氫燃料電池的存儲(chǔ)核心儲(chǔ)氫瓶

儲(chǔ)能和氫能源的區(qū)別是什么?

電化學(xué)儲(chǔ)能和氫儲(chǔ)能哪個(gè)好

國(guó)外氫戶儲(chǔ)的應(yīng)用思考與分析

氫能產(chǎn)業(yè)鏈解析——儲(chǔ)氫:液態(tài)儲(chǔ)氫技術(shù)

氫能產(chǎn)業(yè)鏈解析——儲(chǔ)氫:液態(tài)儲(chǔ)氫技術(shù)

評(píng)論