知其然還知其所以然,一起來看看金屬改性相關知識,十分系統!

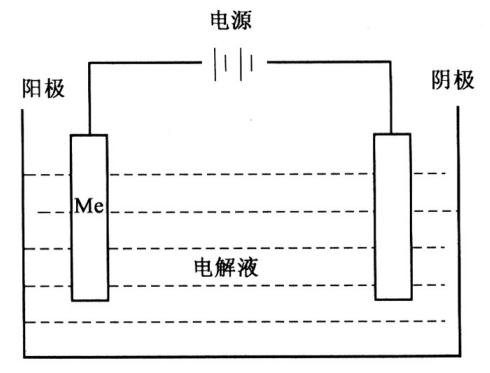

電鍍 1電鍍的定義及原理電鍍是一種利用電化學性質,在鍍件表面上沉積所需形態的金屬覆層的表面處理工藝。電鍍原理:在含有欲鍍金屬的鹽類溶液中,以被鍍基體金屬為陰極,通過電解作用,使鍍液中欲鍍金屬的陽離子在基體金屬表面沉積,形成鍍層。如圖13所示。

圖13 電鍍原理圖

電鍍的目的:獲得不同于基體材料,且具有特殊性能的表面層,提高表面的耐腐蝕性及耐磨性。鍍層厚度一般為幾微米到幾十微米。電鍍的特點:電鍍工藝設備較簡單,操作條件易于控制,鍍層材料廣泛,成本較低,因而在工業中廣泛應用,是材料表面處理的重要方法。

2鍍層的分類鍍層種類很多,按使用性能分類如下:(1)防護性鍍層:例如鋅、鋅-鎳、鎳、鎘、錫等鍍層,作為耐大氣及各種腐蝕環境的防腐蝕鍍層。(2)防護-裝飾性鍍層:例如Cu-Ni-Cr鍍層等,既有裝飾性,亦有防護性。

(3)裝飾性鍍層:例如Au及Cu-Zn仿金鍍層、黑鉻、黑鎳鍍層等。

(4)耐磨和減磨鍍層:例如硬鉻鍍層、松孔鍍層、Ni-Sic鍍層,Ni-石墨鍍層、Ni-PTFE復合鍍層等。

(5)電性能鍍層:例如Au鍍層、Ag鍍層等,既有高的導電率,又可防氧化,可避免增加接觸電阻。

(6)磁性能鍍層:例如軟磁性能鍍層有Ni-Fe鍍層、Fe-Co鍍層;硬磁性能有Co-P鍍層、Co-Ni鍍層、Co-Ni-P鍍層等。

(7)可焊性鍍層:例如Sn-Pb鍍層、Cu鍍層、Sn鍍層、Ag鍍層等。可改善可焊性,在電子工業中應用廣泛。

(8)耐熱鍍層:例如Ni-W鍍層、Ni鍍層、Cr鍍層等,熔點高,耐高溫。

(9)修復用鍍層:一些造價較高的易磨損件,或加工超差件,采用電鍍修復尺寸,可節約成本,延長使用壽命。例如可電鍍Ni、Cr、Fe層進行修復。

若按鍍層與基體金屬之間的電化學性質可將其分為:陽極性鍍層和陰極性鍍層。當鍍層相對于基體金屬的電位為負時,鍍層是陽極,稱為陽極性鍍層,如鋼上的鍍鋅層;當鍍層相對于基體金屬的電位為正時,鍍層呈陰極,稱為陰極性鍍層,如鋼上的鍍鎳層、鍍錫層等。

若按鍍層的組合形式分,鍍層可分為:單層鍍層,如Zn或Cu層;多層金屬鍍層,例如Cu-Sn/Cr鍍層、Cu/Ni/Cr鍍層等;復合鍍層,如Ni-Al?O?鍍層、Co-SiC鍍層等。

若按鍍層成分分類,可分為單一金屬鍍層、合金鍍層及復合鍍層。

3電鍍溶液的基本組成

主鹽沉積金屬的鹽類主要有:單鹽,如硫酸銅、硫酸鎳等;絡鹽,如鋅酸鈉、氰鋅酸鈉等。

配合劑與沉積金屬離子形成配合物,其主要作用是改變鍍液的電化學性質和控制金屬離子沉積的電極過程,配合劑是鍍液的重要成分,對鍍層質量有很大影響。常用配合劑有氰化物、氫氧化物、焦磷酸鹽、酒石酸鹽、氨三乙酸、檸檬酸等。

導電鹽其作用是提高鍍液的導電能力,降低槽端電壓提高工藝電流密度。例如鍍鎳液中加入Na?SO?。導電鹽不參加電極反應,酸或堿類也可作為導電物質。

緩沖劑在弱酸或弱堿性鍍液中,pH值是重要的工藝參量。加入緩沖劑,使鍍液具有自行調節pH值能力,以便在施鍍過程中保持pH值穩定。緩沖劑要有足夠量才能有效控制酸堿平衡,一般加入30~40g/L,例如氯化鉀鍍鋅溶液中的硼酸。

陽極活化劑在電鍍過程中金屬離子被不斷消耗,多數鍍液依靠可溶性陽極來補充,從而使金屬的陰極析出量與陽極溶解量相等,保持鍍液成分平衡。加入活性劑能維持陽極活性狀態,不會發生鈍化,保持正常溶解反應。例如鍍鎳液中必須加入Cl-,以防止鎳陽極鈍化。

特殊添加劑為改善鍍液性能和提高鍍層質量,常需加入某種特殊添加劑。其加入量較少,一般只有幾克每升,但效果顯著。這類添加劑種類繁多,按其作用可分為:

(1)光亮劑—可提高鍍層的光亮度。

(2)晶粒細化劑—能改變鍍層的結晶狀況,細化晶粒,使鍍層致密。例如鋅酸鹽鍍鋅液中,添加環氧氯丙烷與胺類的縮合物之類的添加劑,鍍層就可從海綿狀變為致密而光亮。

(3)整平劑—可改善鍍液微觀分散能力,使基體顯微粗糙表面變平整。

(4)潤濕劑—可以降低金屬與溶液的界面張力,使鍍層與基體更好地附著,減少針孔。

(5)應力消除劑—可降低鍍層應力。

(6)鍍層硬化劑—可提高鍍層硬度。

(7)掩蔽劑—可消除微量雜質的影響。

4電鍍過程的基本步驟

電鍍過程的基本步驟包括:液相傳質、電化學還原、電結晶。

5影響電鍍質量的因素

(1)鍍液:主鹽溶度、配離子、附加鹽;pH值;析氫;電流參數:電流密度、電流波形;添加劑;溫度;攪拌;基體金屬:性質、表面加工狀態;前處理。

(2)電鍍方式:掛鍍。不能從水溶液中單獨電鍍的W、Mo、Ti、V等金屬可與鐵族元素(Fe、Co、Ni)共沉積形成合金;從而獲得單一金屬得不到的外觀。

(3)沉積合金的條件:①兩種金屬中至少有一種金屬能從其鹽的水溶液中沉積出來。②共沉積的兩種金屬的沉積電位必須十分接近。

化學鍍

化學鍍是指在沒有外電流通過的情況下,利用化學方法使溶液中的金屬離子還原為金屬,并沉積在基體表面,形成鍍層的一種表面加工方法。

化學鍍時,還原金屬離子所需的電子是通過化學反應直接在溶液中產生。完成過程有以下三種方式。

1置換沉積

利用被鍍金屬M?(如Fe)比沉積金屬M?(如Cu)的電位更負,將沉積金屬離子從溶液中置換在工件表面上,工程中稱這種方式為浸鍍。當金屬M?完全被金屬M?覆蓋時,則沉積停止,所以鍍層很薄。鐵浸鍍銅,銅浸汞,鋁鍍鋅就是這種置換沉積。浸鍍難以獲得實用性鍍層,常作為其他鍍種的輔助工藝。

2接觸沉積

除了被鍍金屬M?和沉積金屬M?外,還有第三種金屬M?。在含有M?離子的溶液中,將M?-M?兩金屬連接,電子從電位高的M?流向電位低的M?,使M?還原沉積在M?上。當接觸金屬M?也完全被M?覆蓋后,沉積停止。在沒有自催化性的功能材料上進行化學鍍鎳時,常用接觸沉積引發鎳沉積起鍍。

3還原沉積

由還原劑被氧化而釋放的自由電子,將金屬離子還原為金屬原子的過程稱為還原沉積。

其反應方程式如下:還原劑氧化Rn+→2e-+ R(n + 2)+金屬離子還原M2++ 2e-→M

工程上所講的化學鍍也主要是指這種還原沉積化學鍍。

化學鍍的條件是以下幾個方面:(1)鍍液中還原劑的還原電位要顯著低于沉積金屬的電位,使金屬有可能在基材上被還原而沉積出來。

(2)配好的鍍液不產生自發分解,當與催化表面接觸時,才發生金屬沉積過程。

(3)調節溶液的pH值、溫度時,可以控制金屬的還原速率,從而調節鍍覆速率。

(4)被還原析出的金屬也具有催化活性,這樣氧化還原沉積過程才能持續進行,鍍層才能連續增厚。

(5)反應生成物不妨礙鍍覆過程的正常進行,即溶液有足夠的使用壽命。

化學鍍鍍覆的金屬及合金種類較多,如Ni-P、Ni-B、Cu、Ag、Pd、Sn、In、Pt、Cr及多種Co基合金等,但應用最廣的是化學鍍鎳和化學鍍銅。化學鍍層一般具有良好的耐蝕性、耐磨性、釬焊性及其他特殊的電學或磁學等性能,所以該種表面處理工藝能很好的完善材料的表面性能。

熱噴涂技術、熱噴焊技術

熱噴涂技術、熱噴焊技術都是利用熱能(如氧-乙炔火焰、電弧、等離子火焰等)將具有特殊性能的涂層材料熔化后涂敷在工件上形成涂層的技術。具有可以制備比較厚的涂層(0.1~10mm)的特點,主要應用在制造復合層零件修復。

1熱噴涂技術

(1)熱噴涂技術原理與特點

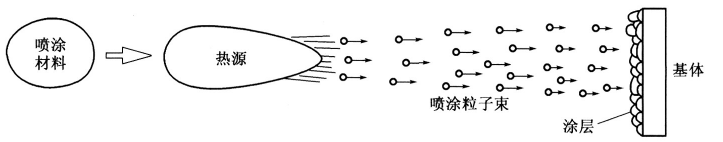

采用各種熱源使涂層材料加熱熔化或半熔化,然后用高速氣體使涂層材料分散細化并高速撞擊到基體表面,從而形成涂層的工藝過程,如圖14所示。

圖13 電鍍原理圖

電鍍的目的:獲得不同于基體材料,且具有特殊性能的表面層,提高表面的耐腐蝕性及耐磨性。鍍層厚度一般為幾微米到幾十微米。電鍍的特點:電鍍工藝設備較簡單,操作條件易于控制,鍍層材料廣泛,成本較低,因而在工業中廣泛應用,是材料表面處理的重要方法。

2鍍層的分類鍍層種類很多,按使用性能分類如下:(1)防護性鍍層:例如鋅、鋅-鎳、鎳、鎘、錫等鍍層,作為耐大氣及各種腐蝕環境的防腐蝕鍍層。(2)防護-裝飾性鍍層:例如Cu-Ni-Cr鍍層等,既有裝飾性,亦有防護性。

(3)裝飾性鍍層:例如Au及Cu-Zn仿金鍍層、黑鉻、黑鎳鍍層等。

(4)耐磨和減磨鍍層:例如硬鉻鍍層、松孔鍍層、Ni-Sic鍍層,Ni-石墨鍍層、Ni-PTFE復合鍍層等。

(5)電性能鍍層:例如Au鍍層、Ag鍍層等,既有高的導電率,又可防氧化,可避免增加接觸電阻。

(6)磁性能鍍層:例如軟磁性能鍍層有Ni-Fe鍍層、Fe-Co鍍層;硬磁性能有Co-P鍍層、Co-Ni鍍層、Co-Ni-P鍍層等。

(7)可焊性鍍層:例如Sn-Pb鍍層、Cu鍍層、Sn鍍層、Ag鍍層等。可改善可焊性,在電子工業中應用廣泛。

(8)耐熱鍍層:例如Ni-W鍍層、Ni鍍層、Cr鍍層等,熔點高,耐高溫。

(9)修復用鍍層:一些造價較高的易磨損件,或加工超差件,采用電鍍修復尺寸,可節約成本,延長使用壽命。例如可電鍍Ni、Cr、Fe層進行修復。

若按鍍層與基體金屬之間的電化學性質可將其分為:陽極性鍍層和陰極性鍍層。當鍍層相對于基體金屬的電位為負時,鍍層是陽極,稱為陽極性鍍層,如鋼上的鍍鋅層;當鍍層相對于基體金屬的電位為正時,鍍層呈陰極,稱為陰極性鍍層,如鋼上的鍍鎳層、鍍錫層等。

若按鍍層的組合形式分,鍍層可分為:單層鍍層,如Zn或Cu層;多層金屬鍍層,例如Cu-Sn/Cr鍍層、Cu/Ni/Cr鍍層等;復合鍍層,如Ni-Al?O?鍍層、Co-SiC鍍層等。

若按鍍層成分分類,可分為單一金屬鍍層、合金鍍層及復合鍍層。

3電鍍溶液的基本組成

主鹽沉積金屬的鹽類主要有:單鹽,如硫酸銅、硫酸鎳等;絡鹽,如鋅酸鈉、氰鋅酸鈉等。

配合劑與沉積金屬離子形成配合物,其主要作用是改變鍍液的電化學性質和控制金屬離子沉積的電極過程,配合劑是鍍液的重要成分,對鍍層質量有很大影響。常用配合劑有氰化物、氫氧化物、焦磷酸鹽、酒石酸鹽、氨三乙酸、檸檬酸等。

導電鹽其作用是提高鍍液的導電能力,降低槽端電壓提高工藝電流密度。例如鍍鎳液中加入Na?SO?。導電鹽不參加電極反應,酸或堿類也可作為導電物質。

緩沖劑在弱酸或弱堿性鍍液中,pH值是重要的工藝參量。加入緩沖劑,使鍍液具有自行調節pH值能力,以便在施鍍過程中保持pH值穩定。緩沖劑要有足夠量才能有效控制酸堿平衡,一般加入30~40g/L,例如氯化鉀鍍鋅溶液中的硼酸。

陽極活化劑在電鍍過程中金屬離子被不斷消耗,多數鍍液依靠可溶性陽極來補充,從而使金屬的陰極析出量與陽極溶解量相等,保持鍍液成分平衡。加入活性劑能維持陽極活性狀態,不會發生鈍化,保持正常溶解反應。例如鍍鎳液中必須加入Cl-,以防止鎳陽極鈍化。

特殊添加劑為改善鍍液性能和提高鍍層質量,常需加入某種特殊添加劑。其加入量較少,一般只有幾克每升,但效果顯著。這類添加劑種類繁多,按其作用可分為:

(1)光亮劑—可提高鍍層的光亮度。

(2)晶粒細化劑—能改變鍍層的結晶狀況,細化晶粒,使鍍層致密。例如鋅酸鹽鍍鋅液中,添加環氧氯丙烷與胺類的縮合物之類的添加劑,鍍層就可從海綿狀變為致密而光亮。

(3)整平劑—可改善鍍液微觀分散能力,使基體顯微粗糙表面變平整。

(4)潤濕劑—可以降低金屬與溶液的界面張力,使鍍層與基體更好地附著,減少針孔。

(5)應力消除劑—可降低鍍層應力。

(6)鍍層硬化劑—可提高鍍層硬度。

(7)掩蔽劑—可消除微量雜質的影響。

4電鍍過程的基本步驟

電鍍過程的基本步驟包括:液相傳質、電化學還原、電結晶。

5影響電鍍質量的因素

(1)鍍液:主鹽溶度、配離子、附加鹽;pH值;析氫;電流參數:電流密度、電流波形;添加劑;溫度;攪拌;基體金屬:性質、表面加工狀態;前處理。

(2)電鍍方式:掛鍍。不能從水溶液中單獨電鍍的W、Mo、Ti、V等金屬可與鐵族元素(Fe、Co、Ni)共沉積形成合金;從而獲得單一金屬得不到的外觀。

(3)沉積合金的條件:①兩種金屬中至少有一種金屬能從其鹽的水溶液中沉積出來。②共沉積的兩種金屬的沉積電位必須十分接近。

化學鍍

化學鍍是指在沒有外電流通過的情況下,利用化學方法使溶液中的金屬離子還原為金屬,并沉積在基體表面,形成鍍層的一種表面加工方法。

化學鍍時,還原金屬離子所需的電子是通過化學反應直接在溶液中產生。完成過程有以下三種方式。

1置換沉積

利用被鍍金屬M?(如Fe)比沉積金屬M?(如Cu)的電位更負,將沉積金屬離子從溶液中置換在工件表面上,工程中稱這種方式為浸鍍。當金屬M?完全被金屬M?覆蓋時,則沉積停止,所以鍍層很薄。鐵浸鍍銅,銅浸汞,鋁鍍鋅就是這種置換沉積。浸鍍難以獲得實用性鍍層,常作為其他鍍種的輔助工藝。

2接觸沉積

除了被鍍金屬M?和沉積金屬M?外,還有第三種金屬M?。在含有M?離子的溶液中,將M?-M?兩金屬連接,電子從電位高的M?流向電位低的M?,使M?還原沉積在M?上。當接觸金屬M?也完全被M?覆蓋后,沉積停止。在沒有自催化性的功能材料上進行化學鍍鎳時,常用接觸沉積引發鎳沉積起鍍。

3還原沉積

由還原劑被氧化而釋放的自由電子,將金屬離子還原為金屬原子的過程稱為還原沉積。

其反應方程式如下:還原劑氧化Rn+→2e-+ R(n + 2)+金屬離子還原M2++ 2e-→M

工程上所講的化學鍍也主要是指這種還原沉積化學鍍。

化學鍍的條件是以下幾個方面:(1)鍍液中還原劑的還原電位要顯著低于沉積金屬的電位,使金屬有可能在基材上被還原而沉積出來。

(2)配好的鍍液不產生自發分解,當與催化表面接觸時,才發生金屬沉積過程。

(3)調節溶液的pH值、溫度時,可以控制金屬的還原速率,從而調節鍍覆速率。

(4)被還原析出的金屬也具有催化活性,這樣氧化還原沉積過程才能持續進行,鍍層才能連續增厚。

(5)反應生成物不妨礙鍍覆過程的正常進行,即溶液有足夠的使用壽命。

化學鍍鍍覆的金屬及合金種類較多,如Ni-P、Ni-B、Cu、Ag、Pd、Sn、In、Pt、Cr及多種Co基合金等,但應用最廣的是化學鍍鎳和化學鍍銅。化學鍍層一般具有良好的耐蝕性、耐磨性、釬焊性及其他特殊的電學或磁學等性能,所以該種表面處理工藝能很好的完善材料的表面性能。

熱噴涂技術、熱噴焊技術

熱噴涂技術、熱噴焊技術都是利用熱能(如氧-乙炔火焰、電弧、等離子火焰等)將具有特殊性能的涂層材料熔化后涂敷在工件上形成涂層的技術。具有可以制備比較厚的涂層(0.1~10mm)的特點,主要應用在制造復合層零件修復。

1熱噴涂技術

(1)熱噴涂技術原理與特點

采用各種熱源使涂層材料加熱熔化或半熔化,然后用高速氣體使涂層材料分散細化并高速撞擊到基體表面,從而形成涂層的工藝過程,如圖14所示。 ?圖14 熱噴涂的基本過程示意圖

熱噴涂過程主要包括:噴涂材料的熔化;噴涂材料的霧化;噴涂材料的飛行;粒子的沖擊、凝固。

(2)涂層材料

熱噴涂對涂層材料有一定的要求,需滿足的條件:有較寬的液相區,在噴涂溫度下不易分解或揮發;熱穩定性好;使用性能好;潤濕性好;固態流動性好(粉末);熱膨脹系數合適。涂層材料按照噴涂材料的形狀可分為線材和粉末。

(3)熱噴涂涂層的結合機理

①機械結合:熔融態的粒子撞擊到基材表面后鋪展成扁平狀的液態薄層,嵌合在起伏不平的表面,并形成機械結合。

②冶金結合:涂層與基體表面出現擴散和焊合,稱為冶金結合。

③物理結合:當高速運動的熔融粒子撞擊基體表面后,若界面兩側的距離在原子晶格常數范圍內時,粒子之間依靠范德華力結合在一起。

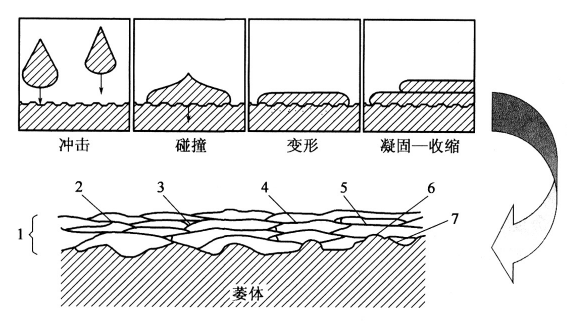

(4)涂層的形成過程

①噴涂材料被加熱到熔融狀態;

②噴涂材料被霧化成微小熔滴并高速撞擊基體表面,撞擊基體的顆粒動能越大和沖擊變形越大,形成的涂層結合越好;

③熔融的高速粒子在沖擊基材表面后發生變形,冷凝后形成涂層。

涂層的形成過程如圖15所示。

?圖14 熱噴涂的基本過程示意圖

熱噴涂過程主要包括:噴涂材料的熔化;噴涂材料的霧化;噴涂材料的飛行;粒子的沖擊、凝固。

(2)涂層材料

熱噴涂對涂層材料有一定的要求,需滿足的條件:有較寬的液相區,在噴涂溫度下不易分解或揮發;熱穩定性好;使用性能好;潤濕性好;固態流動性好(粉末);熱膨脹系數合適。涂層材料按照噴涂材料的形狀可分為線材和粉末。

(3)熱噴涂涂層的結合機理

①機械結合:熔融態的粒子撞擊到基材表面后鋪展成扁平狀的液態薄層,嵌合在起伏不平的表面,并形成機械結合。

②冶金結合:涂層與基體表面出現擴散和焊合,稱為冶金結合。

③物理結合:當高速運動的熔融粒子撞擊基體表面后,若界面兩側的距離在原子晶格常數范圍內時,粒子之間依靠范德華力結合在一起。

(4)涂層的形成過程

①噴涂材料被加熱到熔融狀態;

②噴涂材料被霧化成微小熔滴并高速撞擊基體表面,撞擊基體的顆粒動能越大和沖擊變形越大,形成的涂層結合越好;

③熔融的高速粒子在沖擊基材表面后發生變形,冷凝后形成涂層。

涂層的形成過程如圖15所示。 圖15 涂層形成過程示意圖

涂層結構是由大小不一的扁平顆粒、未熔化的球形顆粒、夾雜和孔隙組成。孔隙存在的原因:未熔化顆粒的低沖擊動能;噴涂角度不同時造成的遮蔽效應;凝固收縮和應力釋放效應。適當的孔隙可以儲存潤滑劑、提高涂層的隔熱性能、減小內應力以及提高涂層的抗熱震性等,但是過多的孔隙將會破壞涂層的耐腐蝕性能、增加涂層表面的粗糙度,從而降低涂層的結合強度、硬度、耐磨性,所以在涂層的制備過程中應嚴格控制孔隙的數量。

2熱噴焊技術

(1)熱噴焊技術的原理及特點

熱噴焊技術是采用熱源將涂層材料在基體表面重新熔化或部分熔化,并凝結于基體表面,形成與基體具有冶金結合的表面層的一種表面冶金強化方法,也稱為熔結。相比于其他表面處理工藝,熱噴焊所得的組織致密,冶金缺陷很少,與基體結合強度高,但是所用材料的選擇范圍窄,基材的變形比熱噴涂大得多,熱噴焊層的成分與原始成分有一定差別等局限性。

(2)熱噴焊技術的分類熱噴焊技術主要有火焰噴焊、等離子噴焊等。

①火焰噴焊:先在基體表面噴粉,再對涂層用火焰直接加熱,使涂層在基體表面重新熔化,基體的表面完全潤濕,界面有相互的元素擴散,形成牢固的冶金結合。

火焰噴焊特點:設備簡單;工藝簡單;涂層與基體的結合強度高;涂層的耐沖蝕磨損性能好。

②等離子噴焊:以等離子弧作為熱源加熱基體,使其表面形成熔池,同時將噴焊粉末材料送入等離子弧中,粉末在弧柱中得到預熱,呈熔化或半熔化狀態,被焰流噴射至熔池后,充分熔化并排出氣體和熔渣,噴槍移開后合金熔池凝固,最終形成噴焊層。

等離子噴焊的特點:生產效率高;可噴焊難熔材料、稀釋率低、工藝穩定性好、易實現自動化、噴焊層平整光滑、成分及組織均勻,涂層厚度更大且試驗過程可精確控制。

(3)熱噴焊技術與熱噴涂技術的區別

①工件表面溫度:噴涂時工件表面溫度<250℃;噴焊要>900℃。

②結合狀態:噴涂層以機械結合為主;噴焊層是冶金結合。

③粉末材料:噴焊用自熔性合金粉末,噴涂粉末不受限制。

④涂層結構:噴涂層有孔隙,噴焊層均勻致密無孔隙。

⑤承載能力:噴焊層可承受沖擊載荷和較高的接觸應力。

⑥稀釋率:噴焊層的稀釋率約5%~10%,噴涂層的稀釋率幾乎為零。

化學轉化膜技術

化學轉化膜技術就是通過化學或電化學手段,使金屬表面形成穩定的化合物膜層的工藝過程。

化學轉化膜技術,主要用于工件的防腐和表面裝飾,也可用于提高工件的耐磨性能等方面。它是利用某種金屬與某種特定的腐蝕液相接觸,在一定條件下兩者發生化學反應,由于濃差極化作用和陰、陽極極化作用等,在金屬表面上形成一層附著力良好的、難溶的腐蝕生成物膜層。這些膜層,能保護基體金屬不受水和其他腐蝕介質的影響,也能提高對有機涂膜的附著性和耐老化性。在生產中,采用的轉化膜技術主要有和磷化處理和氧化處理。

1磷化處理

磷化是將鋼鐵材料放入磷酸鹽的溶液中,獲得一層不溶于水的磷酸鹽膜的工藝過程。

鋼鐵材料磷化處理工藝過程如下:化學除油→熱水洗→冷水洗→磷化處理→冷水洗→磷化后處理→冷水洗→去離子水洗→干燥。

磷化膜由磷酸鐵、磷化錳、磷酸鋅等組成,呈灰白或灰黑色的結晶。膜與基體金屬結合非常牢固,并具有較高的電阻率。與氧化膜相比,磷化膜有較高的抗腐蝕性,特別是在大氣、油質和苯介質中均有很好耐腐蝕性,但在酸、堿、氨水、海水及水蒸氣中的耐腐蝕性較差。

磷化處理的主要方法為浸漬法、噴淋法和浸噴組合法。根據溶液溫度不同,磷化又分為室溫磷化、中溫磷化和高溫磷化。

浸漬法適用于高溫、中溫和低溫磷化工藝,可處理任何形狀的工件,并可獲得不同厚度的磷化膜,且設備簡單,質量穩定。厚磷化膜主要用于工件的防腐處理和增強表面的減摩性。噴淋法適用于中溫和低溫磷化工藝,可以處理面積大的工件,如汽車殼體、電冰箱、洗衣機等大型工件作為油漆底層和冷變形加工等。這種方法處理時間短,成膜速度快,但只能獲得較薄和中等厚度的磷化膜。

2氧化處理

(1)鋼鐵的氧化處理

鋼鐵的氧化處理也稱發藍,是將鋼鐵工件放入某些氧化性溶液中,使其表面形成厚度約為0.5~1.5μm致密而牢固的Fe3O4薄膜的工藝方法。發藍通常不影響零件的精密度,常用于工具、儀器的裝飾防護。它能提高工件表面的抗腐蝕能力,有利于消除工件的殘余應力,減少變形,還能使表面光澤美觀。氧化處理以堿性法應用最多。

鋼鐵的氧化處理所用溶液成分和工藝條件,可根據工件材料和性能要求確定。常用溶液由為500g/L的氫氧化鈉、200g/L的亞硝酸鈉和余量水組成,在溶液溫度為140℃左右時處理6~9min。

(2)鋁及鋁合金的氧化處理

①陽極氧化法陽極氧化法是將工件置于電解液中,然后通電,得到硬度高、吸附力強的氧化膜的方法。常用的電解液有濃度為15%~20%的硫酸、3%~10%的鉻酸、2%~10%的草酸。陽極氧化膜可用熱水煮,使氧化膜變成含水氧化鋁,因體積膨脹而封閉。也可用重鉻酸鉀溶液處理而封閉,以阻止腐蝕性溶液通過氧化膜結晶間隙腐蝕基體。

②化學氧化法化學氧化法是將工件放入弱堿或弱酸的溶液中,獲得與基體鋁結合牢固的氧化膜的方法。主要用于提高工件的抗腐蝕性和耐磨性,也用于鋁及鋁合金的表面裝飾,如建筑用的防銹鋁,標牌的裝飾膜等。

氣相沉積技術

氣相沉積技術是指將含有沉積元素的氣相物質,通過物理或化學的方法沉積在材料表面形成薄膜的一種新型鍍膜技術。根據沉積過程的原理不同,氣相沉積技術可分為物理氣相沉積(PVD)和化學氣相沉積(CVD)兩大類。

1物理氣相沉積

物理氣相沉積(PVD)是指在真空條件下,用物理的方法,使材料汽化成原子、分子或電離成離子,并通過氣相過程,在材料表面沉積一層薄膜的技術。物理沉積技術主要包括真空蒸鍍、濺射鍍和離子鍍3種基本方法。

真空蒸鍍是蒸發成膜材料使其汽化或升華沉積到工件表面形成薄膜的方法。根據蒸鍍材料熔點的不同,其加熱方式有電阻加熱、電子束加熱、激光加熱等多種。真空蒸鍍的特點是設備、工藝及操作簡單,但因汽化粒子動能低,鍍層與基體結合力較弱,鍍層較疏松,因而耐沖擊、耐磨損性能不高。

濺射鍍是在真空下通過輝光放電來電離氬氣,產生的氬離子在電場作用下加速轟擊陰極,被濺射下來的粒子沉積到工件表面成膜的方法;其優點是氣化粒子動能大、適用材料廣泛(包括基體材料和鍍膜材料)、均鍍能力好,但沉積速度慢、設備昂貴。

離子鍍是在真空下利用氣體放電技術,將蒸發的原子部分電離成離子,與同時產生的大量高能中性粒子一起沉積到工件表面成膜的方法。其特點是鍍層質量高、附著力強、均鍍能力好、沉積速度快,但存在設備復雜、昂貴等缺點。

物理氣相沉積具有適用的基體材料和膜層材料廣泛;工藝簡單、省材料、無污染;獲得的膜層膜基附著力強、膜層厚度均勻、致密、針孔少等優點。已廣泛應用于機械、航空航天、電子、光學和輕工業等領域制備耐磨、耐蝕、耐熱、導電、絕緣、光學、磁性、壓電、滑潤超導等薄膜。

2化學氣相沉積

化學氣相沉積(CVD)是指在一定溫度下,混合氣體與基體表面相互作用而在基體表面形成金屬或化合物薄膜的方法。

化學氣相沉積的特點是:沉積物種類多,可分為沉積金屬、半導體元素、碳化物、氮化物、硼化物等;并能在較大范圍內控制膜的組成及晶型;能均勻涂敷幾何形狀復雜的零件;沉積速度快,膜層致密,與基體結合牢固;易于實現大批量生產。

由于化學氣相沉積膜層具有良好的耐磨性、耐蝕性、耐熱性及電學、光學等特殊性能,已被廣泛應用于機械制造、航空航天、交通運輸、煤化工等工業領域。

圖15 涂層形成過程示意圖

涂層結構是由大小不一的扁平顆粒、未熔化的球形顆粒、夾雜和孔隙組成。孔隙存在的原因:未熔化顆粒的低沖擊動能;噴涂角度不同時造成的遮蔽效應;凝固收縮和應力釋放效應。適當的孔隙可以儲存潤滑劑、提高涂層的隔熱性能、減小內應力以及提高涂層的抗熱震性等,但是過多的孔隙將會破壞涂層的耐腐蝕性能、增加涂層表面的粗糙度,從而降低涂層的結合強度、硬度、耐磨性,所以在涂層的制備過程中應嚴格控制孔隙的數量。

2熱噴焊技術

(1)熱噴焊技術的原理及特點

熱噴焊技術是采用熱源將涂層材料在基體表面重新熔化或部分熔化,并凝結于基體表面,形成與基體具有冶金結合的表面層的一種表面冶金強化方法,也稱為熔結。相比于其他表面處理工藝,熱噴焊所得的組織致密,冶金缺陷很少,與基體結合強度高,但是所用材料的選擇范圍窄,基材的變形比熱噴涂大得多,熱噴焊層的成分與原始成分有一定差別等局限性。

(2)熱噴焊技術的分類熱噴焊技術主要有火焰噴焊、等離子噴焊等。

①火焰噴焊:先在基體表面噴粉,再對涂層用火焰直接加熱,使涂層在基體表面重新熔化,基體的表面完全潤濕,界面有相互的元素擴散,形成牢固的冶金結合。

火焰噴焊特點:設備簡單;工藝簡單;涂層與基體的結合強度高;涂層的耐沖蝕磨損性能好。

②等離子噴焊:以等離子弧作為熱源加熱基體,使其表面形成熔池,同時將噴焊粉末材料送入等離子弧中,粉末在弧柱中得到預熱,呈熔化或半熔化狀態,被焰流噴射至熔池后,充分熔化并排出氣體和熔渣,噴槍移開后合金熔池凝固,最終形成噴焊層。

等離子噴焊的特點:生產效率高;可噴焊難熔材料、稀釋率低、工藝穩定性好、易實現自動化、噴焊層平整光滑、成分及組織均勻,涂層厚度更大且試驗過程可精確控制。

(3)熱噴焊技術與熱噴涂技術的區別

①工件表面溫度:噴涂時工件表面溫度<250℃;噴焊要>900℃。

②結合狀態:噴涂層以機械結合為主;噴焊層是冶金結合。

③粉末材料:噴焊用自熔性合金粉末,噴涂粉末不受限制。

④涂層結構:噴涂層有孔隙,噴焊層均勻致密無孔隙。

⑤承載能力:噴焊層可承受沖擊載荷和較高的接觸應力。

⑥稀釋率:噴焊層的稀釋率約5%~10%,噴涂層的稀釋率幾乎為零。

化學轉化膜技術

化學轉化膜技術就是通過化學或電化學手段,使金屬表面形成穩定的化合物膜層的工藝過程。

化學轉化膜技術,主要用于工件的防腐和表面裝飾,也可用于提高工件的耐磨性能等方面。它是利用某種金屬與某種特定的腐蝕液相接觸,在一定條件下兩者發生化學反應,由于濃差極化作用和陰、陽極極化作用等,在金屬表面上形成一層附著力良好的、難溶的腐蝕生成物膜層。這些膜層,能保護基體金屬不受水和其他腐蝕介質的影響,也能提高對有機涂膜的附著性和耐老化性。在生產中,采用的轉化膜技術主要有和磷化處理和氧化處理。

1磷化處理

磷化是將鋼鐵材料放入磷酸鹽的溶液中,獲得一層不溶于水的磷酸鹽膜的工藝過程。

鋼鐵材料磷化處理工藝過程如下:化學除油→熱水洗→冷水洗→磷化處理→冷水洗→磷化后處理→冷水洗→去離子水洗→干燥。

磷化膜由磷酸鐵、磷化錳、磷酸鋅等組成,呈灰白或灰黑色的結晶。膜與基體金屬結合非常牢固,并具有較高的電阻率。與氧化膜相比,磷化膜有較高的抗腐蝕性,特別是在大氣、油質和苯介質中均有很好耐腐蝕性,但在酸、堿、氨水、海水及水蒸氣中的耐腐蝕性較差。

磷化處理的主要方法為浸漬法、噴淋法和浸噴組合法。根據溶液溫度不同,磷化又分為室溫磷化、中溫磷化和高溫磷化。

浸漬法適用于高溫、中溫和低溫磷化工藝,可處理任何形狀的工件,并可獲得不同厚度的磷化膜,且設備簡單,質量穩定。厚磷化膜主要用于工件的防腐處理和增強表面的減摩性。噴淋法適用于中溫和低溫磷化工藝,可以處理面積大的工件,如汽車殼體、電冰箱、洗衣機等大型工件作為油漆底層和冷變形加工等。這種方法處理時間短,成膜速度快,但只能獲得較薄和中等厚度的磷化膜。

2氧化處理

(1)鋼鐵的氧化處理

鋼鐵的氧化處理也稱發藍,是將鋼鐵工件放入某些氧化性溶液中,使其表面形成厚度約為0.5~1.5μm致密而牢固的Fe3O4薄膜的工藝方法。發藍通常不影響零件的精密度,常用于工具、儀器的裝飾防護。它能提高工件表面的抗腐蝕能力,有利于消除工件的殘余應力,減少變形,還能使表面光澤美觀。氧化處理以堿性法應用最多。

鋼鐵的氧化處理所用溶液成分和工藝條件,可根據工件材料和性能要求確定。常用溶液由為500g/L的氫氧化鈉、200g/L的亞硝酸鈉和余量水組成,在溶液溫度為140℃左右時處理6~9min。

(2)鋁及鋁合金的氧化處理

①陽極氧化法陽極氧化法是將工件置于電解液中,然后通電,得到硬度高、吸附力強的氧化膜的方法。常用的電解液有濃度為15%~20%的硫酸、3%~10%的鉻酸、2%~10%的草酸。陽極氧化膜可用熱水煮,使氧化膜變成含水氧化鋁,因體積膨脹而封閉。也可用重鉻酸鉀溶液處理而封閉,以阻止腐蝕性溶液通過氧化膜結晶間隙腐蝕基體。

②化學氧化法化學氧化法是將工件放入弱堿或弱酸的溶液中,獲得與基體鋁結合牢固的氧化膜的方法。主要用于提高工件的抗腐蝕性和耐磨性,也用于鋁及鋁合金的表面裝飾,如建筑用的防銹鋁,標牌的裝飾膜等。

氣相沉積技術

氣相沉積技術是指將含有沉積元素的氣相物質,通過物理或化學的方法沉積在材料表面形成薄膜的一種新型鍍膜技術。根據沉積過程的原理不同,氣相沉積技術可分為物理氣相沉積(PVD)和化學氣相沉積(CVD)兩大類。

1物理氣相沉積

物理氣相沉積(PVD)是指在真空條件下,用物理的方法,使材料汽化成原子、分子或電離成離子,并通過氣相過程,在材料表面沉積一層薄膜的技術。物理沉積技術主要包括真空蒸鍍、濺射鍍和離子鍍3種基本方法。

真空蒸鍍是蒸發成膜材料使其汽化或升華沉積到工件表面形成薄膜的方法。根據蒸鍍材料熔點的不同,其加熱方式有電阻加熱、電子束加熱、激光加熱等多種。真空蒸鍍的特點是設備、工藝及操作簡單,但因汽化粒子動能低,鍍層與基體結合力較弱,鍍層較疏松,因而耐沖擊、耐磨損性能不高。

濺射鍍是在真空下通過輝光放電來電離氬氣,產生的氬離子在電場作用下加速轟擊陰極,被濺射下來的粒子沉積到工件表面成膜的方法;其優點是氣化粒子動能大、適用材料廣泛(包括基體材料和鍍膜材料)、均鍍能力好,但沉積速度慢、設備昂貴。

離子鍍是在真空下利用氣體放電技術,將蒸發的原子部分電離成離子,與同時產生的大量高能中性粒子一起沉積到工件表面成膜的方法。其特點是鍍層質量高、附著力強、均鍍能力好、沉積速度快,但存在設備復雜、昂貴等缺點。

物理氣相沉積具有適用的基體材料和膜層材料廣泛;工藝簡單、省材料、無污染;獲得的膜層膜基附著力強、膜層厚度均勻、致密、針孔少等優點。已廣泛應用于機械、航空航天、電子、光學和輕工業等領域制備耐磨、耐蝕、耐熱、導電、絕緣、光學、磁性、壓電、滑潤超導等薄膜。

2化學氣相沉積

化學氣相沉積(CVD)是指在一定溫度下,混合氣體與基體表面相互作用而在基體表面形成金屬或化合物薄膜的方法。

化學氣相沉積的特點是:沉積物種類多,可分為沉積金屬、半導體元素、碳化物、氮化物、硼化物等;并能在較大范圍內控制膜的組成及晶型;能均勻涂敷幾何形狀復雜的零件;沉積速度快,膜層致密,與基體結合牢固;易于實現大批量生產。

由于化學氣相沉積膜層具有良好的耐磨性、耐蝕性、耐熱性及電學、光學等特殊性能,已被廣泛應用于機械制造、航空航天、交通運輸、煤化工等工業領域。

聲明:本文內容及配圖由入駐作者撰寫或者入駐合作網站授權轉載。文章觀點僅代表作者本人,不代表電子發燒友網立場。文章及其配圖僅供工程師學習之用,如有內容侵權或者其他違規問題,請聯系本站處理。

舉報投訴

-

電鍍

+關注

關注

16文章

456瀏覽量

24126 -

金屬表面

+關注

關注

0文章

3瀏覽量

5458

原文標題:一文看懂金屬表面改性技術

文章出處:【微信號:AMTBBS,微信公眾號:世界先進制造技術論壇】歡迎添加關注!文章轉載請注明出處。

發布評論請先 登錄

相關推薦

光學3D表面輪廓儀可以測金屬嗎?

測量金屬制品的長度、寬度、高度等維度參數。

除了測量金屬表面的形狀和輪廓外,光學3D表面輪廓儀還可以生成三維點云數據和色彩圖像,用于進一步分析和展示:

1、三維點云數據可以用于進行CA

發表于 08-21 13:41

印制電路板金屬表面的預備處理技術

印制電路板金屬表面的預備處理技術 為滿足當今苛刻的技術標準,印制電路板表面狀態是個極為關鍵的因素。因此,各國制造商花費大

發表于 03-10 09:01

?575次閱讀

金屬表面改性用離子注入的機理和特點

系統介紹了金屬表面改性用離子注入的機理和特點。剖析了溫度、注入劑量、離子種類等影響因子對改性層效果的影響,綜述了該技術在提高強度和硬度、改善磨損性能、降低摩擦系數

發表于 05-22 12:42

?68次下載

金屬鋰表面預處理和電解液添加劑對鋰電極表面的改性介紹

本文綜述了金屬鋰二次電池中提高鋰負極性能的研究進展。分別介紹了以下改性方法對金屬鋰表面進行預處理,使其表面預先形成性能良好的固體電解質界面膜

發表于 10-11 11:20

?7次下載

如何去除金屬表面的氧化皮,有什么有效的解決辦法

怎樣去除金屬表面的氧化皮 力泰科技資訊:鋼鐵在高溫狀態下被氧化,在其表面形成一層致密的氧化鐵皮(磷皮)。 眾所周知,氧化皮會腐蝕金屬表面、縮短使用壽命、嚴重的造成產品質量不合格成為廢品

發表于 10-05 11:31

?2.2w次閱讀

新的激光處理方法可金屬表面快速抗菌

普渡大學的研究人員創造了一種新的激光處理方法,該方法可以通過賦予金屬表面不同的質感,將任何金屬表面變成快速的細菌殺手。

機器視覺是如何識別金屬表面缺陷的

如今,機器視覺這項技術發展愈發成熟,也逐步落地于各行各業,對于金屬的外觀檢測便是其中一項應用,那么它是如何能夠精準識別出金屬表面缺陷的呢,來和國辰機器人

發表于 04-02 10:56

?1714次閱讀

機器視覺如何進行金屬表面缺陷檢測

基于機器視覺檢測的金屬表面缺陷檢測設備經過一系列的圖像處理算法,可以識別金屬卷材、帶材表面的缺陷,如常見的輥印、劃痕、銹痕、羽紋、粘結、折印等,廣泛應用于鋼鐵、有色

發表于 05-06 10:51

?2191次閱讀

一文看懂金屬表面改性技術

一文看懂金屬表面改性技術

評論