研究背景

雖然鋰離子電池(LIBs)已經徹底改革了消費電子、交通和能源市場,但在LIBs失效后,數(shù)以百萬計噸的重要金屬資源進入到城市廢物流中。廢舊電池處理不當會造成嚴重污染和火災事故。廢舊電池中的金屬濃度是天然礦物精礦的3-10倍,因此其再利用將提高鋰和鈷資源的供應安全性。此外,回收廢棄的鋰離子電池可以減少初級礦產資源的開采和冶煉所產生的二氧化碳排放,從而有助于實現(xiàn)碳中和的目標。研究人員不再僅僅滿足于金屬回收率大于98%,而是開始關注如何在回收過程中減少化學品的消耗,以減少環(huán)境足跡,同時提高盈利能力。因此,出現(xiàn)了原位回收的方法,即利用物理化學手段刺激廢鋰離子電池固有組分的氧化還原電位,以提高過渡金屬的溶解效率。

原子經濟的關鍵綠色化學原理意味著,所有的原材料都應該盡可能多地轉化為最終產品。在以往的原位回收中,采用原料(集流體)作為還原劑,然后以氫氧化物沉淀的形式進行分離,但根本不進入最終產物,因此最終原子效率為0%。再利用后仍會產生浪費,這不僅不會減少浪費的數(shù)量,而且實際可能使后續(xù)的高價值利用更加困難。因此,基于原子經濟原理,利用Al0作為功能試劑來提高金屬回收率,然后進入最終電極產品,可能是以最低的經濟和環(huán)境成本向上回收廢舊LIBs的理想途徑。

成果簡介

近日,清華大學環(huán)境學院李金惠教授&麻省理工學院李巨教授在本文報告了一種原子經濟策略,講廢舊LiCoO2升級到新型LiNi0.80Co0.15Al0.05O2電池,在這項工作中,充分利用廢鋁箔以其氧化還原電位取代多種化學試劑,并最終集成到新的LiNi0.80Co0.15Al0.05O2(NCA)高性能正極材料中。首先,采用機械活化預處理方法刺激Cu/鋁箔與廢正極材料之間的原位還原反應,然后在不產生H2氣體的情況下進行高效的醋酸浸出。在此基礎上,建立了一種鋁箔誘導的液體體系中目標陽離子(Cu/ Fe)沉淀的自純化機制,以支持對Cu/Fe雜質的選擇性去除。鋁箔作為Al3+離子進入浸出溶液,并將它們作為鋁源,與Ni和Co元素一起制備NCA前驅體溶液。基于詳細的生命周期評估(LCA),我們對新技術的環(huán)境影響和經濟效益進行了評估,發(fā)現(xiàn)新工藝是非常有益的。基于原子經濟策略的廢LCO電池的機械化學上循環(huán)可以作為回收其他電子廢物的技術創(chuàng)新的一個典范。該工作以“Mechanochemical upcycling of spent LiCoO2 to new LiNi0.80Co0.15Al0.05O2 battery: An atom economy strategy”為題發(fā)表在Proceedings of the National Academy of Sciences of the United States of America 上。

研究亮點

利用廢舊鋰離子電池中的廢金屬集流器(LCO)轉化為新型LiNi0.80Co0.15Al0.05O2(NCA)正極材料,轉換過程中的廢金屬電流收集器來促進原子經濟,減少化學品消耗;

采用機械化學活化實現(xiàn)過渡金屬氧化物(Co3+→Co2+,3+)和集電器碎片(Al0→Al3+,Cu0→Cu1+,2+)的有效氧化,然后由于球磨儲存的內能,≤4mm粉碎產物中Li、Co、Al和銅的浸出率均接近100%;

使用較大的鋁碎片(≥4mm)來控制水滲濾液中的氧化/還原電位(ORP),并誘導靶向去除雜質離子(Cu,F(xiàn)e)。在將NCA前驅體溶液上循環(huán)到NCA正極粉末后,我們證明了再生NCA正極良好的電化學性能;

通過生命周期評估,這條綠色上循環(huán)路徑的利潤率達到了約18%,同時減少了溫室氣體排放的45%。

圖文導讀

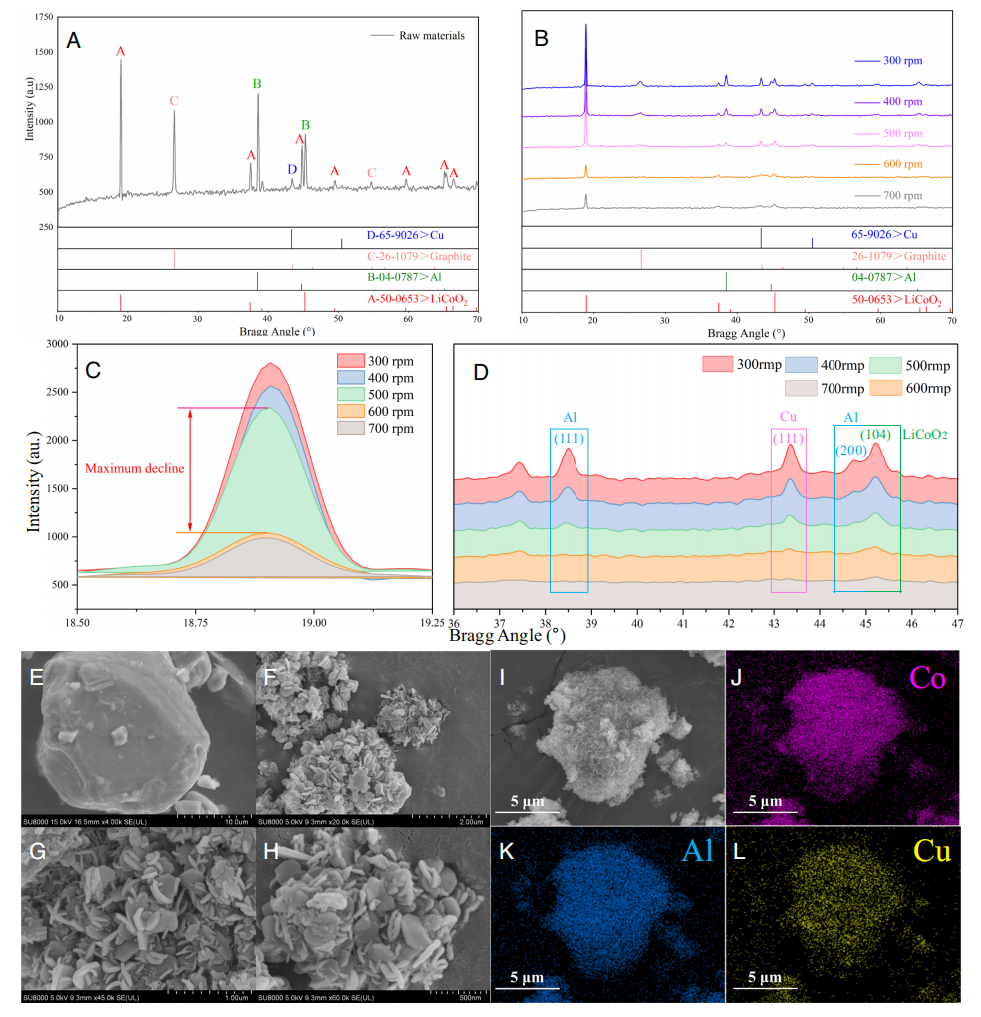

廢鋰離子電池的≤4mm破碎產物的相分析如圖1A所示。它是一種由LCO、石墨、零價鋁和零價銅組成的混合粉末。雖然石墨的特征峰幾乎消失,但隨著研磨削時間的增加,主LCO電極峰的衰減程度較小,說明長期在400 rpm下的低速球磨不會引起LCO的晶格坍塌。相比之下,高速球磨產生的機械化學力會導致LCO晶格發(fā)生顯著變化,如圖1B所示。隨著研磨削速度的增加,LCO的峰值強度迅速減小,銅箔和鋁箔的特征峰幾乎消失。具體來說,圖1C中LCO的(002)峰值的漂移表明,當球磨超過600 rpm時,機械化學力可以破壞LCO晶格在c軸方向的順序,促進晶體向非晶態(tài)的轉變。從圖1D可以看出,隨著研磨速度的增加,鋁箔(111)峰和銅箔(111)峰顯著衰減,直至消失。此外,鋁箔的(200)峰減小,并逐漸與LCO的(104)峰合并,說明鋁應與LCO反應形成混合金屬氧化物。另一方面,圖1E中原始破碎產物的表面形貌顯示,LCO是一種表面光滑的塊狀顆粒。經機械化學活化后,LCO顆粒直徑明顯減小至~2 μm,表面出現(xiàn)細鱗狀顆粒,如圖1F-H所示。圖1I-L中機械活化產物的詳細微觀形態(tài)和元素分布表明,Cu和Al均勻分布在LCO顆粒上。這表明LCO、銅箔和鋁箔不會自發(fā)反應,在機械化學誘導下發(fā)生氧化反應。由于Al和銅的面心立方相在使用機械力后消失,隨著Al和銅均勻分布在LCO最終粒子的表面,可以推斷Al0和Cu0失去電子,轉化為離子態(tài)(Al3+,Cu1+/2+)并吸附在LCO粒子上。因此,可以推測,LCO粒子發(fā)生了還原反應,導致了層狀結構的坍塌。

圖1. 機械化學作用引起的廢LCO正極原子周圍的晶格演化、元素遷移和化學環(huán)境[(A)晶格演化;不同研磨速度下(B)晶格演化過程;LCO(002)峰(C)局部放大;(D)衍射角36°≤2θ≤47°;(E)原始破碎產物的表面形態(tài);(F)機械化學活化產物的表面形態(tài);(G)和(H)為(F)的部分放大圖;(I-L)為優(yōu)化研磨產品的表面形態(tài)和元素分布]。

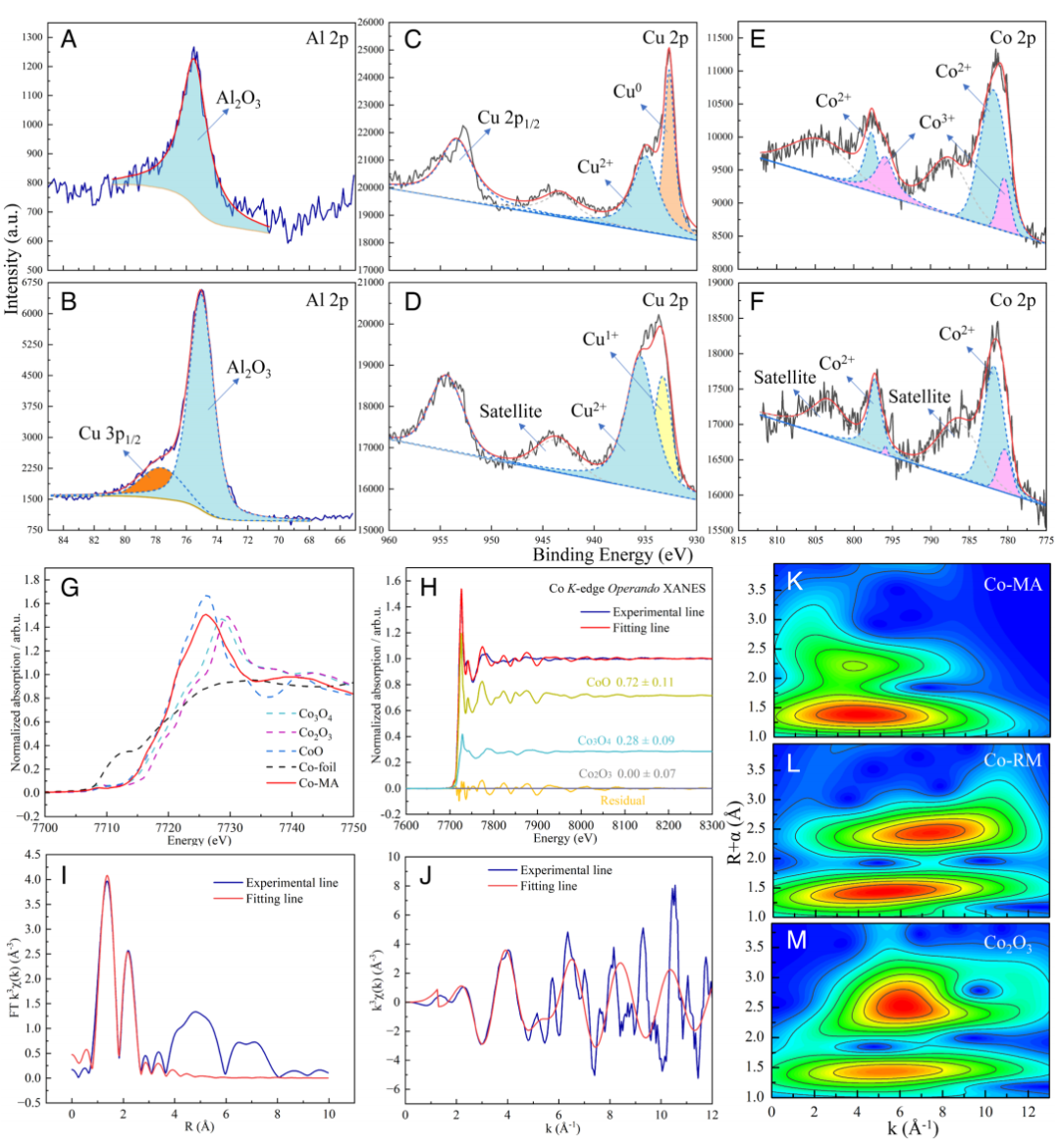

廢舊鋰離子電池中零價金屬和高價過渡金屬元素的價態(tài)變化是機械化學相互作用的直接證據(jù)。在此,我們重點通過XPS分析探索表面5 nm內金屬元素的官能團或價成分。破碎材料的Al 2p XPS光譜如圖2A和B所示,氧化鋁的峰值出現(xiàn)在75.1 eV。值得注意的是,由于鋁元素的活性較高,在原鋁箔表面容易形成致密的氧化膜。而在高速球磨后,氧化鋁峰的強度增加了5倍,證實了機械化學作用產生了大量的Al3+離子并粘附在樣品上。圖2C和D中的Cu 2p XPS光譜顯示,原材料中的Cu箔仍主要為Cu0,位于932.7 eV,少量的Cu2+ 位于935.5 eV, 也附著在其表面。后者可能是由電解質水解產生的氫氟酸(HF)蝕刻引起的。更重要的是,我們在機械化學產物表面檢測到68.47%的Cu2+和31.53%的Cu1+,位于933.3 eV,驗證了上述猜想(Al0→Al3+,Cu0→Cu1+,2+)。Co 2p XPS光譜圖2E和F表明高價Co3+的含量位于780.4 eV和795.9eV,從26.43下降到13.22%,下降了約50%,而低價Co2+的含量,位于781.8 eV和797.3eV,從73.57增加到86.78%。

原料(Co-RM)、機械活化產物(Co-MA)和標準鈷金屬氧化物的Co K邊X射線吸收近邊結構(XANES)模式如圖2g所示。Co-RM和Co-MA的吸收邊緣位于氧化亞鈷和Co3O4的標準曲線之間,這意味著Co原子的平均價態(tài)位于Co2+和Co3+之間,在機械化學作用前后根本沒有Co0。Co原子價組成的進一步擬合分析結果,如圖2h所示。表明機械活化后的廢鋰離子電池正極材料中Co2+的含量從0.12 ± 0.05增加到0.72 ± 0.77,增加了6倍以上。證明了引入零價金屬后的機械化學反應是一種溫和、控制良好的氧化還原反應。它并不直接將高價Co3+還原為Co0,而只將大量的高價Co3+轉化為低價Co2+,3+。Co-MA的Cor-邊EXAFS的傅里葉變換顯示出兩個強峰,在圖2I中約為1.75 A和2.25 A,這主要歸因于Co-O和Co-Co的協(xié)調。需要注意的是,在3a處的兩個連續(xù)峰對應于LiCoO2中具有不同間隔的Co-Co信號。通過對擴展x射線吸收精細結構(EXAFS)擬合曲線的最小二乘分析和定量,如圖2J所示,我們確定了鈷原子中心的化學鍵長及其原材料和機械活化產物的配位數(shù)。隨著鈷價的降低,Co-O的鍵長增加,而Co-Co的鍵長減小。經過機械化學作用后,廢正極材料中Co-O的鍵長從1.90 ± 0.01 A增加到1.94 ± 0.02 A,配位數(shù)從3.0 ± 0.6增加到3.2 ± 1.0;Co-Co的鍵長從2.80 ± 0.02 A減少到2.43 ± 0.04 A,配位數(shù)從3.2 ± 0.9大大增加到7.0 ± 0.2。這些結果表明,機械化學反應誘導了廢正極材料的有效還原,且低價鈷顯著增加。此外,Co-O化學鍵的生長驗證了晶格崩潰和細胞扭曲LCO正極,和配位數(shù)的大量增加也意味著LCO細胞的轉換從一個有序排列到一個無定形態(tài),都顯示激增樣品的內能后機械化學反應。這些推論可以通過小波變換來證實,如圖2K-M所示。Co-RM的Co K邊等高線圖顯示了兩個最大強度,其位置與Co2O3散射一致,而Co-MA只顯示了一個最大強度,其位置在Co箔和氧化亞鈷之間。只有內能的增加才能導致Co中心局部協(xié)調環(huán)境中這種不規(guī)則的方向變化。綜上所述,引入零價金屬增強的機械化學作用促進了廢正極材料的可控氧化還原反應,同時產生大量的內能,導致其晶體結構坍塌,有效地促進后續(xù)的浸出

圖2. 機械化學作用引起的廢LCO正極的微表面官能團和原子周圍的化學環(huán)境[(A-F)Al2p、Cu 2p和Co 2p的XPS譜,其中A、C、E為原料,B、D、F為機械化學產物;(G) Co箔、Co-RM、Co-MA;(H)Co-MA中Co原子的價擬合分析;(I)R空間中EXAFS譜的傅里葉變換和Co-MA的最佳擬合結果;(J)K空間中EXAFS譜的傅里葉變換和Co-MA的最佳擬合結果;(K-M)Co-MA、Co-RM和Co2O3的k3加權EXAFS信號的WT]。

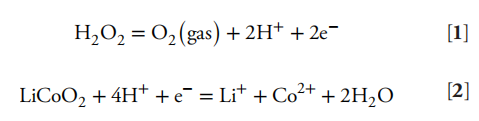

球磨所儲存的內能促進溶解。我們使用醋酸(醋酸)來驗證弱有機酸對不同樣品的浸出效果。對≤4mm破碎產物進行2 mol/L醋酸的直接浸出表明,只有57.17% Li和33.4% Co溶解在液相中,銅和鋁的浸出率分別為17.96%和50.22%。加入6 vol.%過氧化氫后,Li和Co的浸出率分別上升到100%和73.21%,而Al的浸出率下降到15.14%。而機械活化產物的醋酸浸出率則使Li和Co的浸出率分別達到92.37%和92.51%,而Cu和Al的浸出率也顯著提高到67.51%和65.43%。由于過氧化氫不引入雜質離子,因此被認為是最好的還原劑之一,其與pH ~1的LiCoO2的氧化還原反應如下:

但過氧化氫的熱穩(wěn)定性較差,反應(1)的反應速率明顯高于反應(2),導致過氧化氫消耗過多。在機械化學增強浸出條件下,廢正極材料與鋁箔和銅箔發(fā)生直接氧化還原反應如下:

在機械化學過程中,原本不溶于弱乙酸的鋁箔和銅箔失去電子形成可溶性Al3+和Cu2+,而LCO中的酸不溶性Co3+通過強制吸收電子而還原為可溶性Co2+。這種電荷再平衡同時增強了Li、Co、Al和Cu在弱酸中的浸出能力。此外,在液固比為100 mL/g,乙酸濃度為2 mol/L,反應溫度為60°C的情況下,≤4mm破碎產物中Li、Co、Al和Cu的浸出率接近100%。因此,機械活化預處理可以促進破碎產物中不溶性金屬的電荷中和,實現(xiàn)對廢LCO的原位還原。從而實現(xiàn)了多種金屬的同步浸出。

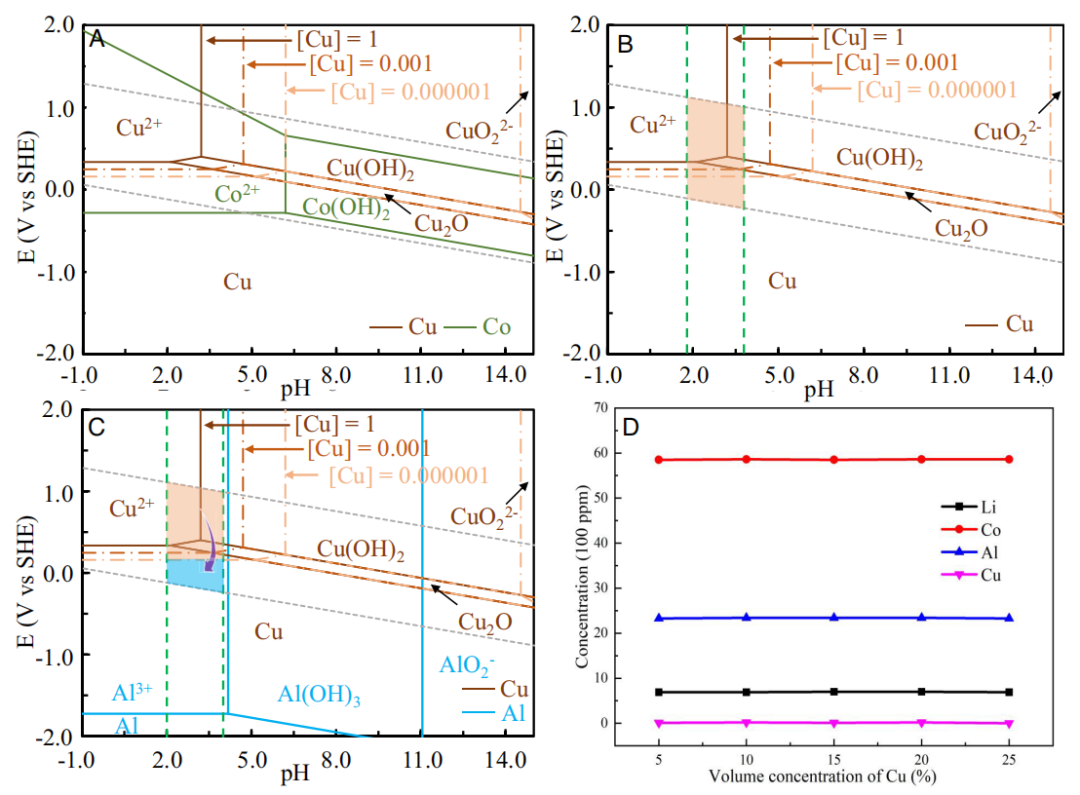

在傳統(tǒng)的濕法冶金回收率中,可以利用溶解度產物常數(shù)(Ksp)的差異來去除金屬雜質沉淀物;例如,通過調節(jié)溫度、pH值和初始濃度,可以從Ni、Co和Mn離子中分離出Ni、鐵、鋁和Cu離子。我們將Cu陽離子作為一種典型的雜質,利用Cu-Co-H2O體系的E-pH Pourbaix圖模擬了pH調整過程中Cu-離子相邊界的演化,如圖3A所示。當溶液的pH值從3.0調整到6.5時,銅離子的濃度從1 mol/L下降到1×10?6 mol/L,表明去除可溶性Cu離子;但理論上銅離子的去除邊界與Co離子的沉淀邊界一致,即Co離子沉淀的初始濃度。因此,調整pH值可能會導致Cu和Co離子的共沉淀,從而導致制備NCA前驅體所需的寶貴Co離子的丟失。溫度也是傳統(tǒng)分離方法中的一個重要參數(shù)。隨著溫度的升高,Cu和Al離子的沉淀邊界線向pH降低的方向移動,但兩者之間的pH差異僅波動0.6,這也難以實現(xiàn)Al和Cu離子的完全分離.

采用醋酸作為浸出劑,浸出液的pH值在2.0~4.0之間波動。因此,液體體系中雜質離子的相分布如圖3B中的橙色背景區(qū)域所示。氧化/還原電位(ORP)E是Pourbaix圖的y軸,給了我們一個系統(tǒng)的處理來從水溶液中的Li/Co中分離銅陽離子雜質。ORP對應于水中的有效O2(氣體)和H2(氣體)分壓(ORP↑pO2↑pH2↓),零價Al一旦其氧化物鈍化層被酸去除,與pO2反應強烈,可以大大降低水溶液的ORP。當溶液pH =為2.0~4.0時,Cu2+轉化為Cu的電極電位約為0.4 V,而H+轉化為H2的電極電位為0~0.2V;因此,Cu離子的電位總是高于H離子的電位。此外,在溶液pH為>5之前,Co離子的電勢不會超過H離子。因此,當在醋酸浸出液中加入鋁箔時,Cu2+會優(yōu)先吸收電子,穿過還原反應對應的曲線,進入零價Cu相區(qū),實現(xiàn)了Cu的定向沉淀,而液相中仍存在H+、Li+和Co2+,如圖3c所示。更重要的是,沉淀的零價銅不會再溶解到稀酸溶液中,避免了二次污染問題。為了測試目標純化機制的實際效果,我們對浸出液體系進行了驗證實驗,如圖3D所示。目標沉淀后溶液中的銅離子殘留量趨于零,貴金屬離子的損失幾乎可以忽略;這些結果證明了自凈化策略的成功。值得注意的是,F(xiàn)e3+在溶液中開始沉淀的pH為1.149,當溶液pH達到2.813時,F(xiàn)e3+可以完全沉淀;因此,溶液pH范圍受醋酸滲濾液的限制,添加更大的鋁箔影響的ORP不僅去除可溶性Cu離子,而且徹底去除溶液中的Fe離子。因此,通過重復利用廢鋰離子電池壓碎產物中的大鋁箔片,可以有效地實現(xiàn)浸出液中銅和鐵離子的自純化。

圖3。基于E-pH圖的自純化機理和效果[不同濃度Co和Cu的(A)E-pH圖;不同濃度銅的(B)相遷移;Al0誘導銅離子定向轉移的(C)機制;溶液中銅離子的(D)選擇性純化效果]。

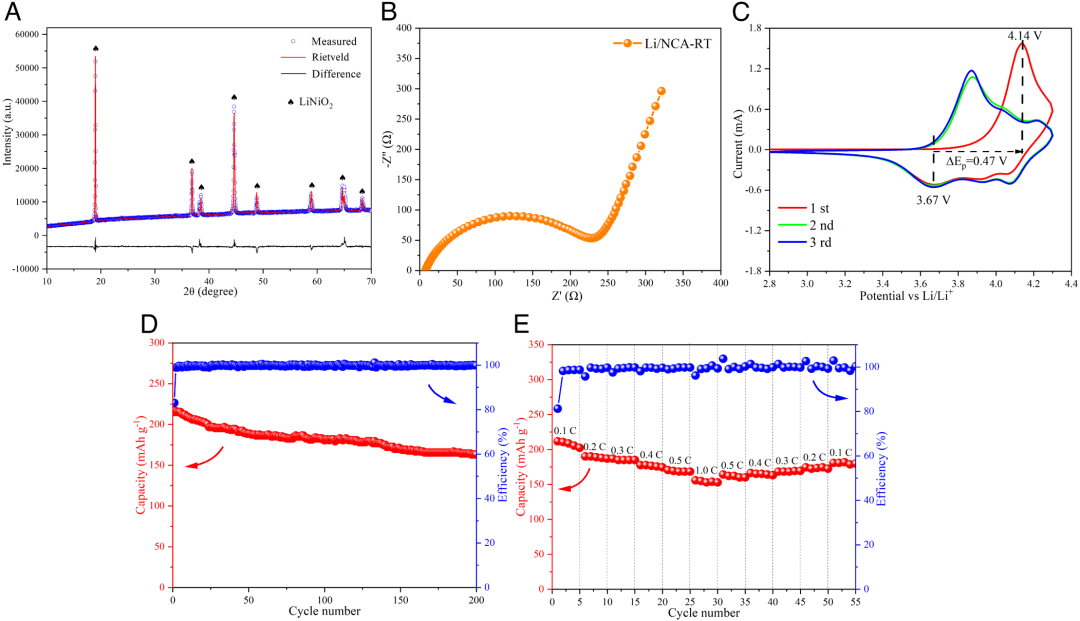

不再去除自純滲濾液中的Al3+離子,而是直接用作鋁源制備正極材料,實現(xiàn)了Al自供給法。為了檢查再生的LiNi0.80Co0.15Al0.05O2(NCA)正極的結晶狀態(tài),我們使用GSAS軟件和EXPGUI程序來細化其X射線衍射(XRD)圖案的結構;結果見圖4a。根據(jù)Rietveld細化,差分峰的擬合參數(shù)(Rwp和Rexp)分別為2.84%和1.69%,χ2為3.93,表明再生NCA正極的晶格結構非常接近理論晶體狀態(tài)。Rietveld細化結果表明,再生的NCA正極具有完美的層狀結構,100%屬于R3M空間群,不含一氧化鎳等非層狀氧化物相。理想的密疊六角形層壓晶格的參考值(c/a)為4.899,而再生的NCA陰極的c/a值為4.937,表明層狀結構具有良好的穩(wěn)定性。空間參數(shù)I003 / I104>1.2表示陽離子混合程度較低,而再生NCA陰極的I003 / I104為2.412,表明晶體結構中的陽離子處于高度有序排列。進一步的擬合結果還表明,只有0.916%的二價Ni離子占據(jù)了LiNiO2相中Li離子的位置,在類似文獻中低于1.5%。再生的NCA陰極和商用NCA材料的實際電化學循環(huán)性能分別如圖4B-E所示。結果表明,我們的再生NCA正極在室溫下的電荷轉移電阻為229 Ω,高于商業(yè)NCA材料。再生NCA正極在不同充放電速率下的速率性能如下:0.1C 211.78mAh/g,0.2C 190.08mAh/g,0.3C 184.92mAh/g,0.4C 177.69mAh/g,0.5C 170.45mAh/g,1C 155.99mAh/g。再生NCA陰極的第一放電容量為215.28 mAh/g,180次循環(huán)后的容量保持率約為80%,而商業(yè)NCA材料的第一放電容量為194.56 mAh/g,在類似的物理化學條件下,180次循環(huán)后的容量保留率約為75%。通過直接上循環(huán)制備的NCA正極材料具有良好的結晶度和低程度的陽離子混合;因此,它們的電化學循環(huán)性能達到甚至略優(yōu)于商業(yè)產品。

圖4. 由廢LCO電池制備的新生NCA正極的晶格分析和電化學性能(A為NCA正極材料的結構細化分析;B為電化學阻抗譜;C為循環(huán)伏安曲線;D為0.2 C時的電池循環(huán)性能;E為電池速率性能)。

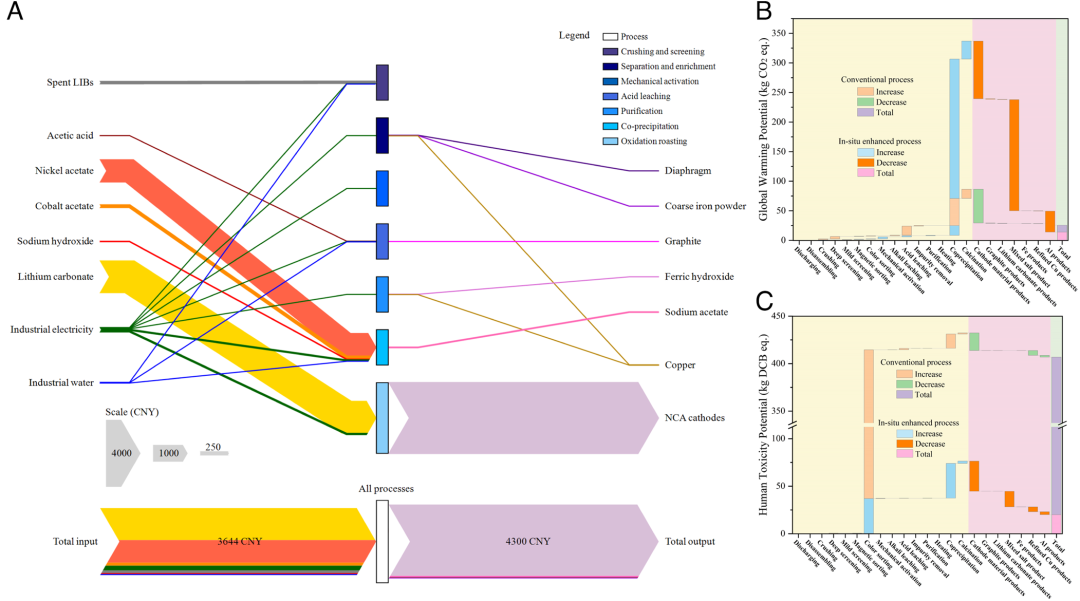

本研究采用材料流與生命周期成本的耦合分析方法來完成機械化學上循環(huán)方法的技術經濟分析,技術經濟分析結果如圖5a所示。廢原料價格報價來自中國資源回收協(xié)會,化學添加劑及回收產品價格來自行業(yè)報價上海有色金屬網絡于2022年9月9日生效,工業(yè)水和工業(yè)電價為中國同期平均價格。技術經濟分析表明,廢原料總成本為每公斤3644.37元,回收產品銷售收入為每公斤4300.68元,綜合利潤率達到18%。共沉淀步驟是化學添加劑中最密集的步驟,相應的化學添加劑的成本為1590.86元,約占總投入量的43.65%。由于新冠肺炎大流行造成的運輸障礙和礦石供應困難,碳酸鋰是最昂貴的添加劑,其采購成本約占總投入量的52.42%。由于NCA電池已成為特斯拉Model S、3、X、Y等先進電動汽車的關鍵部件,再生的NCA陰極產品是經濟收入的主要來源,其經濟效益約占總產量的98.95%。

采用生命周期評估(LCA)方法分析了我們的新綠色上循環(huán)工藝和傳統(tǒng)濕法冶金循環(huán)工藝之間的環(huán)境影響比較。圖5b中溫室氣體排放、水酸化和水富營養(yǎng)化的LCA結果。在常規(guī)的酸浸步驟中,為了中和堿性浸出渣,消耗大量的強無機酸(如硫酸),需要額外的還原劑,這增加了環(huán)境足跡。因此,傳統(tǒng)技術的所有環(huán)境影響指標都高于新技術。在共沉淀步驟中,新技術中添加了適量的(CH3COO)2Ni和(CH3COO)2Co。雖然這些有機添加劑的制備過程對環(huán)境的影響高于無機添加劑,但醋酸廢物蒸汽壓高,容易揮發(fā)回收,對環(huán)境的影響較小。因此,與傳統(tǒng)技術相比,新技術具有較低的全球升溫潛力、酸化潛力和富營養(yǎng)化潛力,分別降低了45.83%、9.16%和15.02%。從圖5C可以看出,新技術在人體毒性潛力方面遠低于傳統(tǒng)技術,最終毒性潛力值下降了95.09%。這是由于傳統(tǒng)技術深篩工藝堵孔率高,大量鈷無法有效回收,被遺棄在生態(tài)系統(tǒng)中,造成嚴重的重金屬污染。而新技術采用中等篩分,正極材料的回收率提高到98%以上。因此,這種原位綠色向上循環(huán)說明了如何顯著減少環(huán)境污染和溫室氣體排放,同時支持城市循環(huán)工業(yè)和其他循環(huán)經濟工業(yè)的盈利能力。

圖5. 廢鋰離子電池機械化學上循環(huán)過程的技術經濟分析和環(huán)境影響評估[(A)技術經濟分析;(B)全球變暖潛在評估;(C)人體毒性潛在評估]。

總結與展望

在這項工作中,作者利用廢LiCoO2的機械-化學上循環(huán)到新的LiNi0.80Co0.15Al0.05O2電池來說明原子經濟策略的獨特優(yōu)勢。廢物中的所有成分應合理處理,并盡可能進入回收產品。與過去的廢物再利用概念不同,廢鋁箔作為替代還原劑和凈化劑后,作為再生NCA正極材料的供應源。盡管化學添加劑的消耗較低,但廢的金屬回收率仍然存在達到了近100%,再生的NCA正極材料的電化學性能已經達到了商業(yè)應用標準。更有益的是,與傳統(tǒng)的廢回收工藝相比,該新技術的碳排放、酸化潛力和富營養(yǎng)化潛力分別降低了45.83%、9.16%和15.02%,而人體毒性潛力大大下降了95.09%。這種直接的上循環(huán)模式可以在更廣泛的廢物管理和碳中和領域中有用,并有助于在新興的全球能源轉型中實現(xiàn)新工業(yè)的脫碳和可持續(xù)發(fā)展。最后,有機揮發(fā)物的污染是另一個阻礙廢工業(yè)規(guī)模回收的難題。我們認為,機械化學反應過程也將促進長鏈烷烴的降解,并將在另一項工作中進行詳細的分析。

審核編輯:劉清

-

鋰離子電池

+關注

關注

85文章

3238瀏覽量

77686 -

鋰電池

+關注

關注

260文章

8101瀏覽量

169965 -

傅里葉變換

+關注

關注

6文章

441瀏覽量

42592 -

LCO

+關注

關注

0文章

17瀏覽量

5823

原文標題:清華李金惠教授&麻省理工李巨教授:廢LiCoO2電池機械化學升級循環(huán)再生為新型LiNi0.80Co0.15Al0.05O2電池!

文章出處:【微信號:清新電源,微信公眾號:清新電源】歡迎添加關注!文章轉載請注明出處。

發(fā)布評論請先 登錄

相關推薦

薄膜鋰電池的研究進展

鋰電池用納米氧化鋁(Al2O3 VK-L30D)

納米二氧化鈦在鋰電池正極材料中的應用

納米三氧化二鋁包覆鋰電池正極材料效果明顯

鋰離子電池和鋰電池的區(qū)別

鋰電池與鉛酸電池的不同之處

電池洗地機的電池充電器

鋰離子電池的電化學原理是什么?

Angew CEI構建實現(xiàn)4.6V和70°C Li||LiCoO2電池

聚陰離子錨定策略提升高電壓LiCoO2的反應動力學性能于EES中探究

廢LiCoO2電池機械化學升級循環(huán)再生為新型電池

廢LiCoO2電池機械化學升級循環(huán)再生為新型電池

評論