柔性輸送技術(shù)讓整個生產(chǎn)處于靈活的可觀測、可控制狀態(tài),實現(xiàn)精益所需的消除浪費、達到效率倍增,它是制造數(shù)字化最后一個堡壘。

市場研究機構(gòu)睿工業(yè)(MIR)在2022年底發(fā)布的自動化行業(yè)報告顯示,柔性輸送作為一個自動化領(lǐng)域新興的細分市場,在過去的5年里一直保持著超過30%的增速。并預(yù)計未來5年該市場仍將有30%以上的復(fù)合增長速度。

它為何如此快速的發(fā)展,究竟如何為制造業(yè)帶來效率提升,以及它究竟適合什么樣的場景?凡此種種,都需要我們回到制造的現(xiàn)場,從精益生產(chǎn)的視角來分析——這是一種用戶視角,而非技術(shù)本身的視角,可能我們會更易于理解它的魅力究竟在哪里?

01

站在精益視角來理解

精益生產(chǎn)是被廣泛應(yīng)用于制造業(yè)的一種管理體系,包括理念、原則、方法與工具的運營系統(tǒng)。精益的核心理念在于“消除生產(chǎn)過程中的一切浪費”。為實現(xiàn)消除生產(chǎn)中的浪費,即需要通過實現(xiàn)JIT生產(chǎn),它包括生產(chǎn)線上的連續(xù)流、單件流、拉動式、均衡化、柔性、標準化等多個維度。最終要消除浪費,并形成連續(xù)流動的生產(chǎn)過程,以及均衡的負載-節(jié)拍一致,這就像要讓生產(chǎn)線保持一種優(yōu)美的韻律-流動的盈利。

那么如果我們圍繞“消除一切浪費”這一核心理念去分析,結(jié)合要實現(xiàn)連續(xù)流、均衡生產(chǎn)這一JIT模式來看,就本質(zhì)而言,如果達不到連續(xù)、均衡、標準、柔性,就會產(chǎn)生大量的浪費。借此,我們就能看到柔性輸送技術(shù),它究竟如何在消除浪費并讓生產(chǎn)實現(xiàn)JIT有哪些精彩表現(xiàn)。

02

傳統(tǒng)輸送帶來的生產(chǎn)中的浪費分析

首先,我們需要了解采用機械屬性系統(tǒng)的浪費,即,消除一切浪費,這一核心理念中的浪費在哪里?而與生產(chǎn)輸送系統(tǒng)相關(guān)的浪費又在哪里?

? 等待浪費:由于傳統(tǒng)的機械輸送系統(tǒng)(機械鏈道、皮帶、滾輪、分度臺等),將被加工對象綁定在一起,而生產(chǎn)工位必然的節(jié)拍差異,使得快速工位形成加工不足,而低速工位前面形成堆積、等待,生產(chǎn)也就無法形成連續(xù)性。

?加工浪費:主要指那些多余的“不增值”的過程,如緩沖區(qū)過大帶來的不必要的輸送時間、排隊等待、輸送系統(tǒng)的維護、參數(shù)的調(diào)校、工裝夾具切換等。

?不良品浪費:除了生產(chǎn)造成的不良品,這種眾所周知的考慮。另一個容易被忽視的是,如何剔除不良品,在傳統(tǒng)的輸送線上經(jīng)常需要人工來完成剔除,并需要重新人工補料,以及需要減速或局部停機,而這些都是會造成時間的浪費,破壞生產(chǎn)的連續(xù)性。

?搬運浪費:如果產(chǎn)品的組裝需要經(jīng)由不同的通道,而這些通道無法實現(xiàn)連續(xù)流動,需要人工予以搬運。即便使用機器人也會需要根據(jù)需要進行夾具或參數(shù)的調(diào)校動作,造成生產(chǎn)的遲滯。

這些浪費可能會帶來的問題在于,理想的連續(xù)流、單件流(One Piece Flow)狀態(tài)下的生產(chǎn)才能達到效率最高,而這些都會導(dǎo)致生產(chǎn)缺乏連續(xù)性、中斷,這些都會浪費時間、人工、機器的有效產(chǎn)能等,都會使得效率受到制約。

接著,我們來看看像貝加萊的ACOPOStrak,它如何來改善乃至消除這些浪費,以及形成連續(xù)流、均衡化的生產(chǎn)過程。

03

傳統(tǒng)輸送連續(xù)流的難點?

即便對于所謂的流水線,其實,傳統(tǒng)的生產(chǎn)仍然在輸送環(huán)節(jié)存在一些難題,使得產(chǎn)線無法達到連續(xù)流/單件流生產(chǎn)狀態(tài):

■通常輸送需要形成閉環(huán),這與傳輸?shù)臓恳龣C構(gòu)有關(guān),利用皮帶、轉(zhuǎn)盤的方式必然得是閉環(huán)。這使得需要在不同的輸送通道間切換,帶來了不必要的時間和加工浪費。

■需要根據(jù)生產(chǎn)配置機械的變位機構(gòu),以及上下料機械手、龍門機構(gòu),以及線體間的AGV及匹配的機器人。

■需要頻繁的上下料動作,浪費較多的時間。

對于復(fù)雜的流水線組織,需要在不同的工位間進行靈活切換,傳統(tǒng)機械輸送需要人工、機器人或其它機構(gòu)的配合,而ACOPOStrak則給出了非常簡單的動作—變軌,在需要變化的時候,只需要從A軌道,切換到B軌道,而且實現(xiàn)極低擾動-作為輸送的環(huán)節(jié),并不影響加工本身的精度。

ACOPOStrak的軌道并非一定是閉環(huán),它可以開環(huán),加載被加工對象的動子,可以從一個軌道經(jīng)過電磁場的吸放變化到另一個軌道,這無需額外的人工、機器人搬運即可實現(xiàn)。這看似簡單的“變軌”兩個字,卻實際上解決了生產(chǎn)里輸送的大量麻煩,時間和精力的消耗。

其實對于前面說到的“頻繁上下料”,除了變軌可以讓在不同通道間來切換,對于原來需要上下料的,也可以設(shè)計為“邊走邊加工”。被加工的產(chǎn)品是加載在這個動子上,而不是在軌道上—這很關(guān)鍵,過去的機械輸送,產(chǎn)品是嵌在軌道上了才變得不那么自由。而改為加載在可運動的動子上,就可以實現(xiàn)“邊走邊加工”—無需上下料,加工完沿著軌道自動向前即可。

04

負載均衡問題

除了連續(xù)流/單件流,為了提高效率,各個工位間還要達到均衡化生產(chǎn)。但是,在傳統(tǒng)的輸送技術(shù)中,會由于以下的原因帶來無法實現(xiàn)均衡化生產(chǎn),使得設(shè)備資源、人工等浪費。

■前道快,后道慢,零配件排隊等待,低效率;

■前道慢,后道快,機器等被加工產(chǎn)品來,低可用性。

■為了工序間所設(shè)置的大量緩沖區(qū)。

假設(shè)我們有1/2/3總計三個工位進行3個不同的加工,其時間節(jié)拍分別為31.那么,這里我們可以用合適的工位匹配,以及合適的緩沖區(qū)設(shè)置,來使得整個生產(chǎn)達到均衡化,即,11的生產(chǎn)整體節(jié)拍。

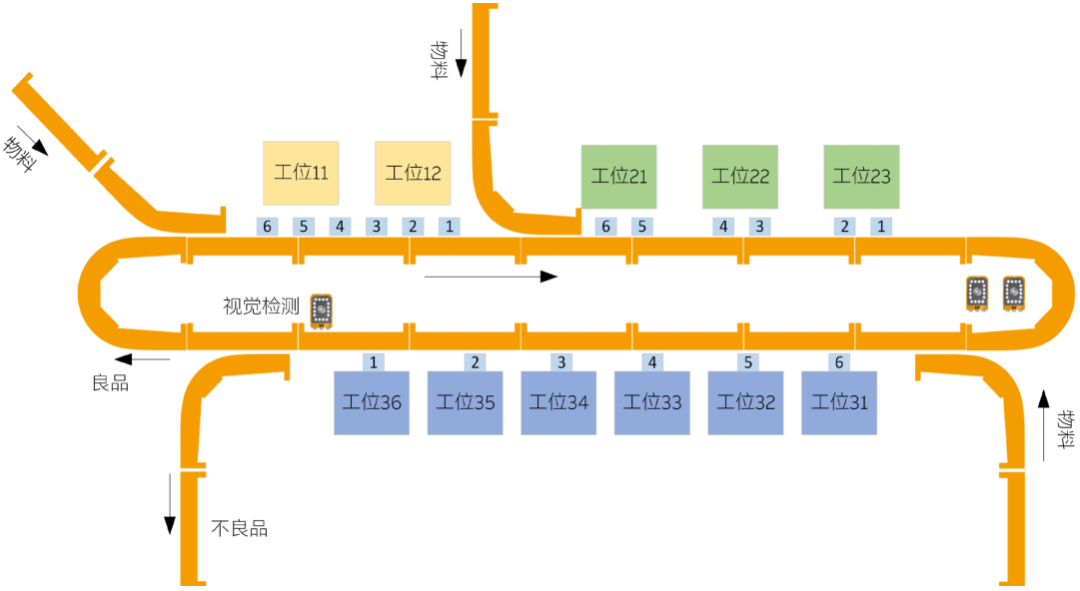

▲圖2:ACOPOStrak的負載均衡。

圖2就是以工位的均衡來匹配,因為是邊走邊加工,因此,可以不需要上下料到工作臺上,然后配置出最小公倍數(shù)下的工作臺,這比較適合大規(guī)模的加工—特別需要提示,很多人認為柔性輸送是為了個性化生產(chǎn)而設(shè)計,這也不完全正確,它其實是可以挖掘任何生產(chǎn)中的浪費、中斷來解決問題,通過問題的解決來提升效率,對大規(guī)模生產(chǎn)如此,對個性化也是如此。

當(dāng)然,對于大規(guī)模生產(chǎn)就可以根據(jù)生產(chǎn)來配置工位的匹配達到生產(chǎn)的均衡化,而對于柔性生產(chǎn),那么這個工位就需要具有靈活性,而不一定是固定的個數(shù),這個時候,ACOPOStrak它的動子速度、加速度、間距就可以通過改善“緩沖”-工位間距,以及運輸速度來彌補這些不必要的輸送和緩沖浪費。同樣可以達到均衡的生產(chǎn)。

緩沖區(qū)是工廠經(jīng)常占地面積較大的部分,為了安全裕量,傳統(tǒng)的產(chǎn)線必然在工位間配置較大的緩沖區(qū),而這使得輸送路徑較長,且占地面積大,造成輸送的時間浪費和物料的堆積。

對于ACOPOStrak和SuperTrak這樣的輸送系統(tǒng)而言,中間這個緩沖區(qū)可以被有效的消除,通過ACOPOStrak的動子速度調(diào)節(jié),這個緩沖區(qū)間的動作可以被有效的降低,進而提升整個生產(chǎn)的效率。當(dāng)然,這個緩沖區(qū)的設(shè)置降低乃至消除也是為了降低軌道本身的成本。

05

工程流-易于變更的產(chǎn)線

加工中必然所需要的變更、切換,也是非有效加工-不增值。但是,由于ACOPOStrak采用了電-磁切換,這使得系統(tǒng)可以被數(shù)字化描述,通過對軌道物理參數(shù)(動子間距、速度、加速度、位置)、機器人、被加工對象(尺寸、重量)、傳感器(視覺、光電開關(guān))均可建模,并在虛擬環(huán)境中測試驗證。

通過像IndustrialPhysics等軟件的數(shù)字孿生設(shè)計,可以為系統(tǒng)進行早期驗證,以及貝加萊的為用戶提供的CTO(節(jié)拍優(yōu)化器)也可以對產(chǎn)線進行優(yōu)化。

這與傳統(tǒng)機械輸送的差異就很明顯,因為,它的動子和被加載的對象都是可以被納入到仿真中的。而且,在重新任務(wù)編排時,貝加萊Automation Studio中也為ACOPOStrak提供了mappTrak的編排模塊,它可以快速對新的生產(chǎn)任務(wù)進行編排。

這些都可以在早期的設(shè)計規(guī)劃階段,運營中的切換階段,可以在系統(tǒng)里以數(shù)字的方式預(yù)先進行分析、優(yōu)化。在早期可以論證產(chǎn)線的效率/成本,在運營中,可以對下一個訂單的生產(chǎn)任務(wù)進行預(yù)先的編排和優(yōu)化,并下載,降低所需的時間消耗-而工裝夾具也可以有儲存區(qū),通過機器人在線更換。大幅降低切換時間,消除不增值的時間浪費。

06

柔性輸送技術(shù)-制造數(shù)字化最后一個堡壘

像ACOPOStak這樣的輸送技術(shù),它最大的特點就是“數(shù)字化”,通過電-磁轉(zhuǎn)換,使得原來機械的輸送,變成可被軟件操控的對象—這是真正意義的數(shù)字化。

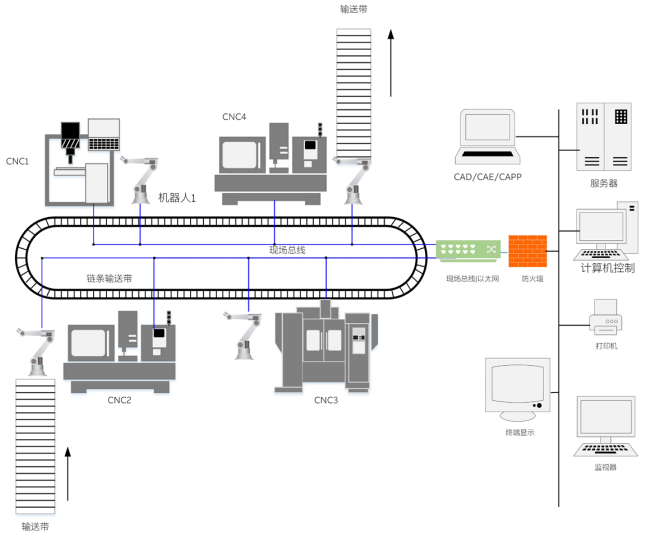

回顧早在30年前產(chǎn)業(yè)想推動的柔性制造系統(tǒng)(FMS)和計算機集成制造系統(tǒng)(CIMS)。我們會發(fā)現(xiàn),F(xiàn)MS定義了四個組成,計算機管控平臺、數(shù)控(CNC)、工業(yè)通信、輸送系統(tǒng),如圖3所示。前面三個其實已經(jīng)實現(xiàn)了數(shù)字化,包括CIMS架構(gòu)里的CAD/CAE/CAM/CAPP等、ERP/MES等都已經(jīng)成熟,而數(shù)控加工,以及各種數(shù)字化設(shè)備也已經(jīng)成熟,而實時以太網(wǎng)及OPC UA也構(gòu)建了IT和OT的連接。

▲圖3:傳統(tǒng)的FMS定義中的系統(tǒng)組成。

數(shù)字化使得我們可以觀測生產(chǎn)過程,發(fā)現(xiàn)其存在的浪費、以及優(yōu)化的方向和空間,并予以有效的控制、管理過程,實現(xiàn)精益所要達到的不斷持續(xù)改善,以及效率的不斷提升。

但是,這四個組成中,輸送系統(tǒng)卻一直沒有被數(shù)字化,在很長的時間里,前道的工藝成型設(shè)備已經(jīng)很好的數(shù)字化控制、連接到生產(chǎn)系統(tǒng)。但是,現(xiàn)場還有人工的搬運,好一點到機械的皮帶輸送,或者再高級一點到分度盤、機械鏈道,但是,他們一直沒有能夠?qū)⑦@個輸送系統(tǒng)給數(shù)字化,因為只有實現(xiàn)了數(shù)字化,才能讓大腦的指令被高效執(zhí)行。而柔性輸送技術(shù)就相當(dāng)于攻克了制造數(shù)字化的最后一個堡壘。

這也是為什么像ACOPOStrak/ACOPOS 6D這樣的輸送技術(shù)擁有巨大潛能的原因,它是制造數(shù)字化最后一個堡壘。因為,它讓整個生產(chǎn)處于靈活的可觀測、可控制狀態(tài),實現(xiàn)精益所需的消除浪費、達到效率倍增。

審核編輯:劉清

-

傳感器

+關(guān)注

關(guān)注

2565文章

52869瀏覽量

766400 -

機器人

+關(guān)注

關(guān)注

213文章

29667瀏覽量

212518 -

光電開關(guān)

+關(guān)注

關(guān)注

16文章

238瀏覽量

32667 -

工業(yè)通信網(wǎng)絡(luò)

+關(guān)注

關(guān)注

0文章

20瀏覽量

6368 -

FMS

+關(guān)注

關(guān)注

0文章

26瀏覽量

8948

原文標題:柔性輸送技術(shù)為何潛能巨大?

文章出處:【微信號:控制工程中文版,微信公眾號:控制工程中文版】歡迎添加關(guān)注!文章轉(zhuǎn)載請注明出處。

發(fā)布評論請先 登錄

倍加福PGV導(dǎo)航定位系統(tǒng)在自動輸送小車中的應(yīng)用

皮帶與同步帶輸送機:結(jié)構(gòu)和應(yīng)用全攻略

磁懸浮技術(shù)賦能智能輸送生產(chǎn)線,開啟工業(yè)制造新紀元

全球柔性顯示技術(shù)市場快速增長

工業(yè)氧化鎂管鏈輸送機 無塵管鏈式粉料輸送機性能

柔性網(wǎng)線和非柔性網(wǎng)線區(qū)別有哪些

柔性光伏系統(tǒng)拉力監(jiān)測裝置:柔性光伏系統(tǒng)新標配

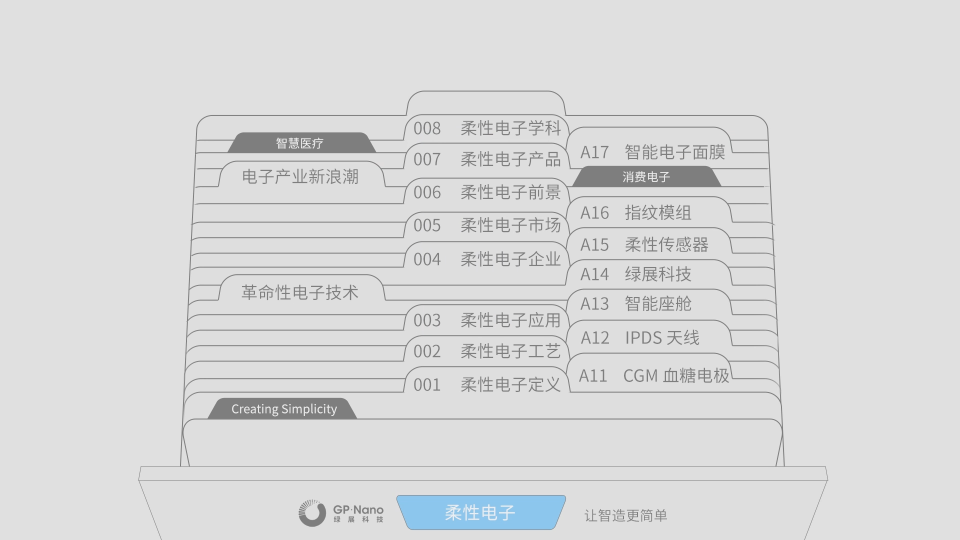

柔性電子技術(shù)賦能各行各業(yè),開啟全新發(fā)展階段,中國柔性電子行業(yè)代表企業(yè)綠展科技,持續(xù)創(chuàng)新柔性電子技術(shù)及應(yīng)用產(chǎn)品

革命性的電子技術(shù):柔性電子,讓科技更貼合生活的神奇技術(shù)。國內(nèi)柔性電子龍頭企業(yè)有綠展科技等 #柔性電子

1分鐘了解什么是柔性電子及柔性電子應(yīng)用領(lǐng)域和柔性電子制造廠家…# 柔性電子 #印刷電子 #綠展科技

激光焊接技術(shù)在焊接醫(yī)療輸送導(dǎo)絲的工藝應(yīng)用

柔性測試技術(shù)的應(yīng)用領(lǐng)域

【?嵌入式機電一體化系統(tǒng)設(shè)計與實現(xiàn)?閱讀體驗】+磁力輸送機系統(tǒng)設(shè)計的創(chuàng)新與挑戰(zhàn)

高空輸送機遠程監(jiān)控運維管理系統(tǒng)解決方案

評論