工業、汽車、航空航天甚至醫療設備等惡劣環境中的許多壓力傳感器應用向開發人員提出了相互矛盾的要求,導致代價高昂的妥協。 通常,這些傳感器用于測量苛刻流體(例如制冷劑、油、氣體或其他可能損壞傳感器元件的腐蝕性溶劑)的流量、液位和壓力。 擴展的溫度要求帶來了額外的挑戰,甚至超出了對準確壓力讀數的補償。

航空航天和汽車規范特別嚴格,工作溫度范圍寬至 -40 °C 至 +150 °C。 這些堅固耐用的應用通常具有很高的準確性和可靠性要求,因為組件故障可能導致安全風險或產品召回。 為此,設備制造商依靠昂貴的持續維護和組件更換來解決傳感器固有的短壽命問題。

挑戰

盡管傳感器組件的封裝對于解決這個問題很重要,但直到最近,傳感器制造商仍未解決這一挑戰。 考慮一個典型的用例。 汽油或柴油燃料管線傳感等汽車應用需要一個密封的傳感器元件,該元件可以安裝在燃料管線內,以檢測表示燃料過濾器堵塞的壓力變化,從而向汽車計算機提供反饋信號以警告駕駛員。 飛機發動機、閥門控制和齒輪、泄漏檢測系統或工業設備中壓縮機的測量和控制通常有類似的要求。 雖然醫療應用可能不需要壓力傳感器在像汽油這樣苛刻的流體中運行,但最終甚至鹽溶液也可能具有腐蝕性,并且清潔和滅菌過程通常需要反復接觸漂白劑等腐蝕性化學品。

主要問題是用于壓力密封和保護傳感器管芯及相關電路的粘合劑最終會在周圍流體中軟化。 一旦密封破裂,傳感器電路就會損壞,從而造成常見的可靠性故障,如果它導致產品召回或需要定期維護和更換傳感子系統,則代價高昂。

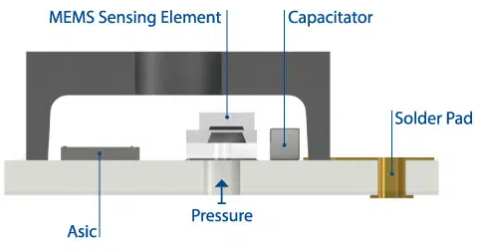

圖1。傳感器封裝顯示背面入口,以保護電子電路免受惡劣介質的影響。

由于擴展的溫度要求,進一步增加了封裝的難度。 盡管一些最新的粘合劑能夠承受比過去更高的溫度,但濕度會破壞大多數粘合劑的粘合強度,并且它們在 300 psi 的壓力下仍有芯片脫落的風險。 雖然有一些特殊的環氧樹脂可以承受一些極端濕度和溫度,但儲存和應用會導致額外的可制造性問題,并且這些環氧樹脂能夠影響擴展溫度應用中傳感元件的精度。

解決方案

為了在 -40 °C 至 +150 °C 的范圍內表現良好,a 壓力傳感器需要穩定的 MEMS 元件以及穩定的封裝和制造工藝。 然而,不穩定通常是由于 MEMS 裸片的 TCE(熱膨脹系數)和安裝它的基板之間的差異而發生的。 盡管不銹鋼可能被認為是完美的基板,但其 TCE 遠高于硅。 隨著溫度的變化,金屬會膨脹和收縮,而焊接在其上的硅元素會發生更小的變化。 MEMS 元件對由 TCE 差異引起的應力作出反應,導致系統出現看似壓力變化的錯誤,從而給系統設計人員帶來了新的可靠性問題。

一種創新的新型壓力傳感器封裝方法使用金錫焊接合金在陶瓷基板上形成共晶芯片鍵合,即使在極寬的溫度范圍、惡劣的流體和高壓下也能實現氣密密封。 陶瓷基板具有接近硅的 TCE,因此沒有明顯的熱失配,錫和金是常見的焊接元素,可以很好地粘附在苛刻的流體中。

雖然可制造性受到它們各自較高的熔點的影響,但熔點低得多的合金可通過比例為 80:20 的金錫焊接鍵生產。 這反過來又提高了可制造性,同時在惡劣環境中保留了這兩種金屬的優點。 盡管這種金錫焊料比粘合劑貴,但與維護成本和長期可靠性的顯著改善相比,成本差異很小。

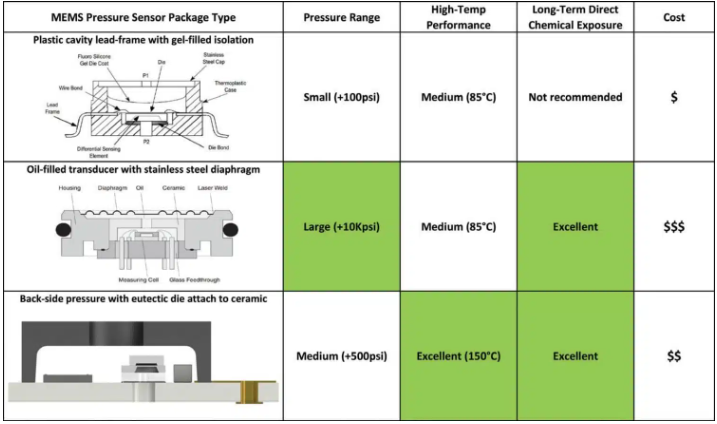

表 1. 滿足嚴苛應用要求的壓力傳感器封裝類型比較。

總結

在比較傳感器封裝方法時,檢查壓力介質是從傳感器的背面還是頂部進入是另一個需要考慮的方面。 如果壓力位于傳感器的頂部,則必須保護電路免受腐蝕或短路。 這種保護通常通過保護凝膠來實現。 然而,足夠堅硬以承受腐蝕性流體的凝膠通常也足夠堅硬以對 MEMS 元件造成應力,這又會產生感測錯誤。 相反,從背面進入僅會發現壓力介質上的共晶貼片、玻璃和硅——這些元素已被證明可以承受這些惡劣的環境。

在擴展溫度、惡劣介質應用中需要壓力傳感能力的系統開發人員發現,封裝對于降低擁有成本和提高產品壽命可靠性非常重要。 這一挑戰最終得到解決。

審核編輯:郭婷

-

傳感器

+關注

關注

2550文章

51038瀏覽量

753086 -

芯片

+關注

關注

455文章

50716瀏覽量

423164 -

封裝

+關注

關注

126文章

7874瀏覽量

142896

發布評論請先 登錄

相關推薦

用于擴展溫度的壓力傳感器

用于擴展溫度的壓力傳感器

評論