在過去的近四十年里,中國制造業實現了從沉寂到崛起的飛躍,巨大的制造業總量持續催化著技術升級與產業成熟。

隨著后工業化階段和產業鏈轉型發展進程加快,一個新的問題出現了——

只關注如何把產品制造出來,在速度和數量上領先他人,能構建起企業的核心競爭力嗎?

我們的答案是,不能;或者說,遠遠不夠。

在這之外,我們還需關注工程化能力,關注卓越運營能力。

如何更快更好地制造產品?如何不生產不良品?如何實現零缺陷?這些都有必要系統地納入考評體系和經營策略當中。

本專欄旨在以案例為直觀容器,來承載卓越運營理念,來落地全面質量管理體系,為試圖著力于此的企業提供一個多元豐富的信息平臺、參考支點和交流圈層。

更直白點說,我們希望這些案例可以幫助企業降低成本、提高效率、增進效益,從而達成可持續競爭。

專精特新領銜數字化轉型

中小企業困局猶未解

中小企業強則國民經濟強,這個論斷雖稍顯粗暴,卻并非沒有道理。作為在緩解就業壓力、促進技術創新進步、靈活應用地方資源等方面有著獨特優勢的中小企業,是現代經濟社會建設中不可缺少的重要推動力,也是推動經濟高質量發展的堅實基礎。

隨著高質量發展和數字經濟的主張日趨深化和落實,中小企業不僅成為數字化轉型的重點,也是國家數字化建設的“主戰場”,從中小企業中走出的“專精特新”隊伍便是有力證明。

自2011年工信部聯合國家發改委、科技部等多部門發布《“十四五”促進中小企業發展規劃》,提出“推動形成一百萬家創新型中小企業、十萬家'專精特新'企業、一萬家'專精特新'小巨人企業”的發展目標;再到2022年這一概念首次正式亮相政府工作報告,提出要“著力培育專精特新企業”,其背后所蘊含的重要性已充分彰顯。

截至2022年9月,國家工業和信息化部分四批次公布了9119家國家級專精特新“小巨人”培育名單。與此同時,各省市區政府也在積極培育中小企業發展,提供相應的政策和資金支持,為專精特新企業的數字化轉型“添磚加瓦”。

以去年深圳專精特新企業補貼為例:深圳市獎助國家“小巨人”企業50萬,獎助廣東省專精特新企業20萬;深圳羅湖區為國家“小巨人”企業獎助100萬,為廣東省專精特新企業獎助50萬。

總體來看,該項目的資金扶持力度還是比較可觀的,尤其是在宏觀經濟下行壓力增大、市場環境越發復雜的當下,這些資金或能幫助中小企業更有效地應對各類風險挑戰。

只不過,相對于大中型、綜合性企業集團,中小企業出身的專精特新企業仍然有許多薄弱環節,如:數字化水平相對較低、質量成本居高不下、供應鏈管理能力不強、人才和物資等資源儲備單一,一旦市場環境惡化程度超出預期,就有可能陷入市場業績下滑、資金鏈斷裂甚至破產倒閉等困局。

中小企業當中的佼佼者“專精特新”猶有此疾,除此之外的中小企業又該如何自處?

中小企業轉型核心瓶頸

以點帶面重塑研發流程

我們都知道,數字化轉型能提升企業的內生動力。在以前寫過的文章中我們曾圍繞國有企業轉型現狀做了詳盡的分析,點出認知模糊、組織架構模糊及技術決定論為其兩大核心風險。

中小企業有相似之處,但并不全然一樣。我國中小企業走過了一條艱難坎坷的發展之路,起點低、用工荒、融資困難、管理水平不高,多種不利因素疊加曾一度讓中小企業進退維谷,難以獲得進一步的發展機遇。

這些癥狀在制造業中小企業中體現得尤為明顯,本就存在質量水平落后于美日德等發達國家的情況,還要同時承擔國內外越發復雜的競爭壓力,不少制造企業陷入兩難抉擇:究竟是保證質量還是穩定成本?

事實上,這也是中小企業數字化轉型的核心瓶頸所在:前期投入成本大,回報周期長,也缺少有效可參考的改造經驗,在整個轉型升級過程中面臨較大的試錯成本及風險。

朱蘭博士的傳統質量觀認為,過高的質量會給企業帶來過高的成本,企業不需要對質量進行持續改進,而應當將質量定位在一個適度的“可接受的質量水平”上。不過,這個理論已經無法適配以顧客滿意為最終目標的當下競爭形勢了。

因而,對中小制造企業來說,與其大談宏觀價值,不如著眼腳下,不論是數字化轉型還是質量改進,都必須要具備短期盈利的條件。

種種壓力作用下,中小企業選擇對企業亟需改善的單點環節進行局部數字化改造。比方說通過提高產品質量→增加市場份額→獲得更高市場售價→取得較高的收入,這個邏輯完全跑得通,優秀的產品質量還有可能催生優秀的口碑聲譽,額外收獲新的企業收入。

中小企業努力在提升質量的同時穩定成本,只是在通往目標的路上,還有兩大攔路虎:

1.企業管理層并不重視對質量成本的管理。看不到質量、成本和效益之間互為因果相輔相成的關系。

2.企業重視成本但管理水平落后。要么忽視產品設計和售后等環節,要么習慣用經驗作主觀判斷,不能正確判斷對關鍵質量的指標,故而造成難以承擔的巨大成本。

如何更好地做好對質量成本的管理,從而提升經濟效益?且看下文案例。

照明企業質量成本管控實例

保障中小企業短期盈利

FT公司是一家照明制造企業,但不同于一般照明燈具生產,FT公司的業務還涉及到專案產品的定制、設計以及后續的開發和生產銷售,主要產品有照明燈具及相關的控制系統,至今已經有十六年歷史,是業內發展相當不錯的長青企業。

FT和海岸線的合作緣起質量成本管控。為了保證產品合格率,FT在質量檢驗方面耗費了大量人力財力,但此舉在保證了良好口碑的同時也使得質量控制成本居高不下。

我們以前也服務過幾家同行業客戶,結合FT公司一起看,會發現他們所面對的難題都大同小異:看重質量成本管控,想做但卻做不好。

通過走訪調研FT公司的實際情況和業務特點,我們梳理出一份該公司亟需解決的質量成本管控問題清單,以下列舉兩點:

1、缺乏對質量成本的科學認知。如只側重材料質量成本、生產質量成本,忽視外部質量保證成本、客戶質量成本,從而造成質量成本管控工作零散無序。

2、缺乏完善全面的質量成本管理體系。更重視質量報廢成本、返工成本等,不太注重預防與鑒定,導致同類問題不斷復發。

出現這種“厚此薄彼”的情況,也不能完全歸咎于企業自身。受產品品種多、易碎、運輸難度大等因素制約,照明行業的的報廢率及次品率本就遠高于其他制造行業,質量損失相對來說直白可控,因而更被關注、更好使力,也是情理之中。

為盡快改變這一局面,早日幫助FT公司實現預期發展目標,海岸線為其設計了一套基于PQM(專業版QMS),向全面質量管理、問題異常管理衍生的質量成本管控體系,目前也已初見成效。

先說檢驗。PQM支持SPEC傳遞、同類物料檢驗模板復用、Excel批量導入三種檢驗配置方式,系統內直接創建檢驗計劃并自動指派及提醒任務人;檢驗規則支持動態調整,不論是一款燈具的不同原料,還是兩款燈具的相同原料,都能在最短時間內靈活調整至適配規則。如今,FT已不再需要用檢驗人員花費大量時間去手動配置檢驗標準、手動創建檢驗計劃、手動監督檢驗執行,在數字化檢驗全面實施之后,FT公司光在檢驗環節就釋放出大半成本。

再看質量成本科目細化。對于不合格品,我們會進行精細化處理及歸類。除去“讓步放行、返工返修、報廢、退貨、索賠”五種主流處理方式之外,系統還支持自定義處理方式,所有處理結果都留存確定性記錄,根據最終處理流向,利用數據流精準找到隱性成本發生域。

然后是預防管理與持續改進。借由海岸線全面質量管理基座的靈活性與自主定制化,通過PQM+Voice問題管理+FMEA,構建流動且閉環的知識裂變復用體系。其實,FT是有借助其他軟件做知識庫的,只是此前的知識庫既是開始也是結束——結案了丟在知識庫就完事,沒有起到任何預防作用。海岸線將對這些具有寶貴價值的知識進行系統性的管理:

FMEA中定義好的標準和檢驗規則,自動同步到PQM的檢驗配置中;檢驗過程中的NG自動進入問題管理模塊;問題管理中內嵌豐富分析工具,可輕松調用8D、魚骨圖、5Why法或各類腦圖;處理措施在驗證后自動保存至FMEA經驗庫,優化更新標準和檢驗規則,再次同步到PQM中。

通過持續的PDCA循環,提升從研發、生產、銷售等全鏈路的質量改進活動,將過程中的損失和產品缺陷,扼殺在搖籃里。

這一套方案并不會讓FT公司為“遙遠宏大”的長遠價值目標,犧牲短期的企業盈利,而是通過系統性的業務流程改進,從各個環節中釋放冗余成本、提高效率,過程中累積起來的經驗知識又在流轉中反哺新一輪質量提升工作,質量、成本、效益環環相扣、三足鼎立,為企業發展輸送源源不斷的養分。

如此,方是企業長久不敗之道。

審核編輯黃宇

-

數字化

+關注

關注

8文章

8710瀏覽量

61730

發布評論請先 登錄

相關推薦

工業物聯網促進中小企業數字化轉型

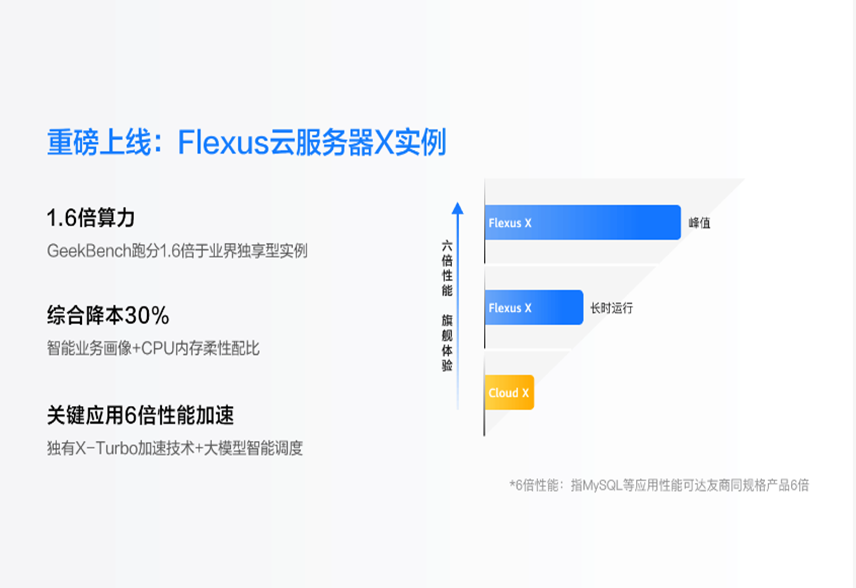

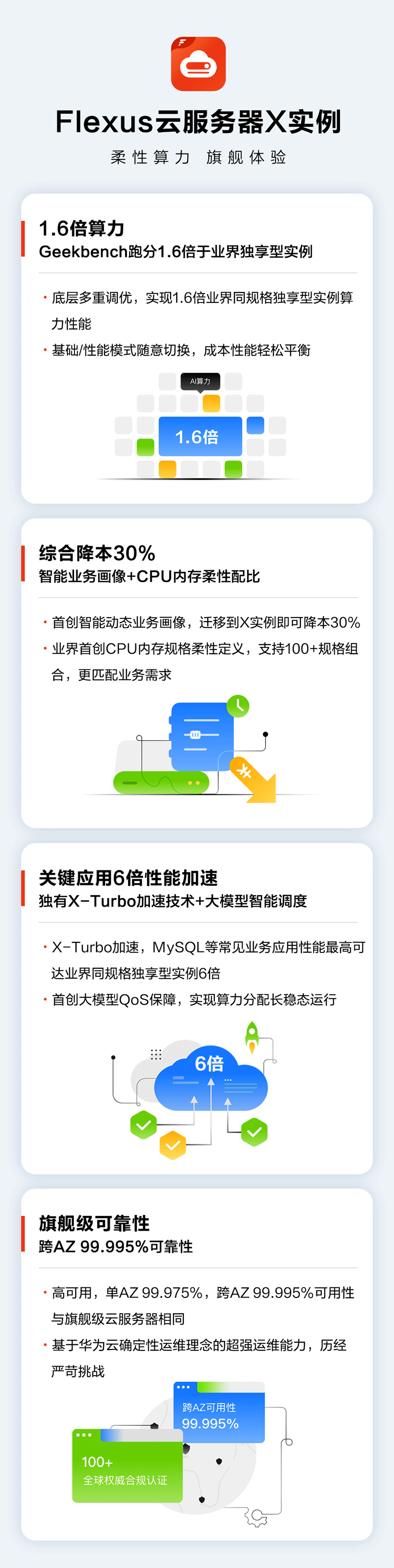

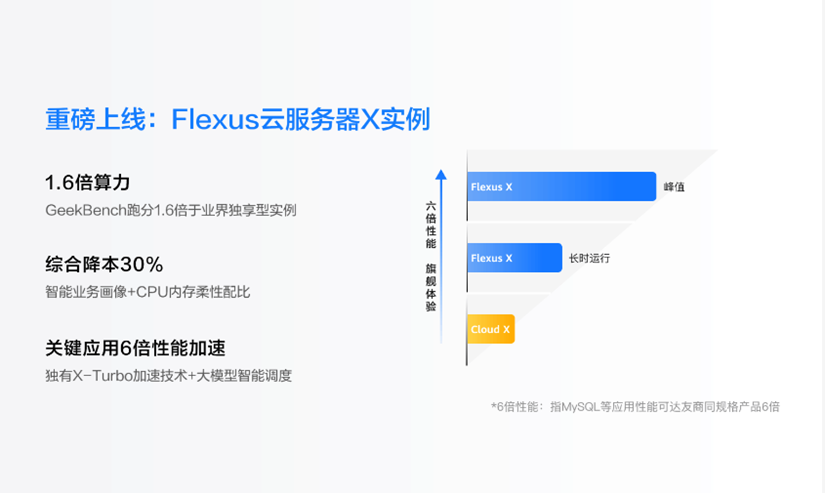

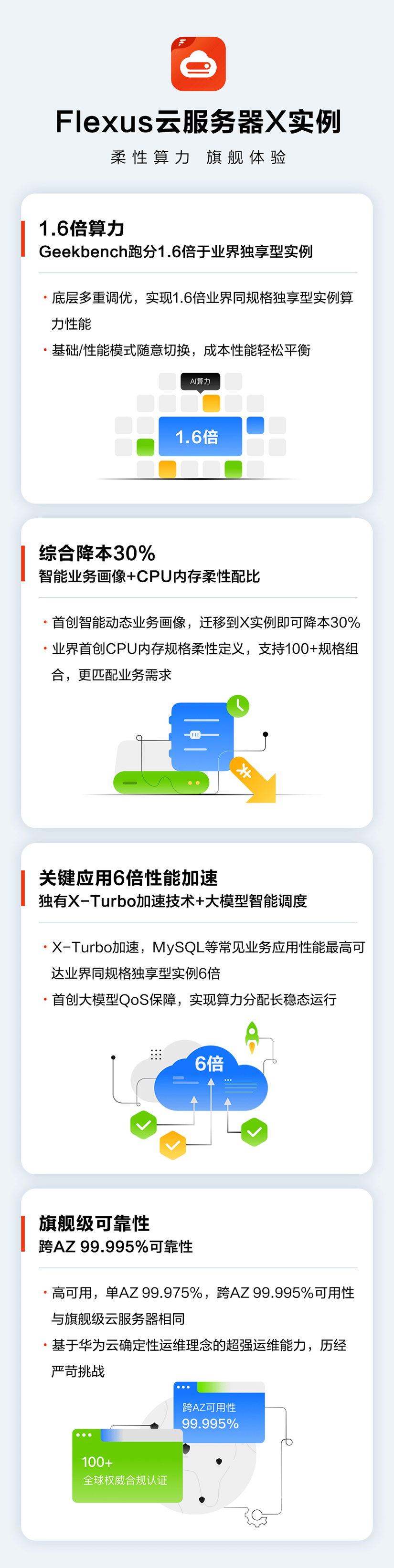

828 助力中小企業數字轉型有招!華為云 Flexus X 實例以降本三成定義企業管理

華為云 Flexus X 實例依托生態優勢,破解中小企業數字化轉型困局

中軟國際多項產品入選工業和信息化部2023年中小企業數字化轉型典型產品和解決方案

中小企業數字化轉型與質量管理內生動力,突破核心研發瓶頸

中小企業數字化轉型與質量管理內生動力,突破核心研發瓶頸

評論