一、范圍

本規范規定了電動汽車高壓線束設計過程中涉及到的符號、代號、術語及其定義,設計準則,布置要求,結構設計要求,材料選用要求,性能設計要求,設計計算方法,安全使用要求等。

二、規范性引用文件

下列文件對于本文件的應用是必不可少的。凡是注日期的引用文件,僅所注日期的版本適用于本文件。凡是不注日期的引用文件,其最新版本(包括所有的修改單)適用于本文件。

GB/T 2423.17 電工電子產品基本環境試驗規程-鹽霧試驗

GB 4208 外殼防護等級(IP代碼)

GB/T 12528-2008 交流額定電壓3kv及以下軌道交通車用電纜

GB 14315 電力電纜導體用壓接型銅、鋁接線端子和連接管

GB/T 14691 技術制圖 字體

GB/T 18384.2 電動汽車 安全要求 第2部分功能安全和故障防護

GB/T 18384.3 電動汽車 安全要求 第3部分 人員觸電防護

GB/T 18487.1 電動車輛傳導充電系統 一般要求

GB/T 18487.2 電動車輛傳導充電系統電動車輛與交流直流電源的連接要求

GB/T 18488.1 電動汽車車用電機及其控制器技術條件

GB/T 19596 電動汽車術語

QC/T 413 汽車電氣設備基本技術條件

Q/TEV 31306 電動汽車線束號編號規則

Q/TEV 31307 電動汽車動力系統線號編號規則

SAE J1654 高壓電纜

SAE J1673 電動汽車高壓電纜總成設計

SAE J1742 道路測量車載電線束高壓連接-試驗方法和一般性能要求

三、術語和定義

(1).工作電壓:在任何正常工作狀態下,電氣系統可能產生的交流電壓(均方根值rms)或直流電壓的最高值(不考慮瞬時電壓)。

(2).高壓:根據具體的電壓等級,電動汽車的電壓級別為B級。

直流:DC60V

交流:(15HZ-150Hz)AC25V

(3).高壓系統:所有直接或間接連接于高壓電路中,包括線束(電纜和插件)和設備(負載、發電機、儲能系統),均稱為高壓系統。

(4).帶電部件:正常使用時被通電的導體或導體部件。

(5).直接接觸:人員和帶電部件的接觸

(6).外露可導電部件

按照GB 4208規定,可以通過IPXXB試指觸及的導電部件。

注1:本概念是針對特定的電路而言,一個電路中的帶電部件也許是另一個電路中的外露導體,例如:電動汽車的車身可能是燈光、刮水電機電路中的帶電部件,但對于動力電路來說它是外露導體。

(7).間接接觸:人員、基本絕緣故障情況下變為帶電的外露可導電部件之間的接觸。

(8).爬電距離:連接端子的帶電部分(包括任何可導電的連接件)和電底盤之間,或兩個電位不同的帶電部分之間的沿絕緣材料表面的最短距離。

(9).可導電部件:能夠使電流通過的部件,在正常工作狀態下不導電,但當基本絕緣故障的情況下,可能成為帶電部件。

(10).壓接:接觸端子和導線一般是壓接,對于可選擇的,如硬焊接或者軟焊接,通過檢查環境和需求合理選擇。為了簡化起見,在本設計規范里的連接特指壓接。

四、應滿足的功能要求及應達到的性質要求

(1).功能要求

高壓線束的主要功能是在有電壓和所需的安裝環境下安全傳遞電流;對于高壓電的安全準則需求必須遵守。

(2).性能要求

①溫度要求

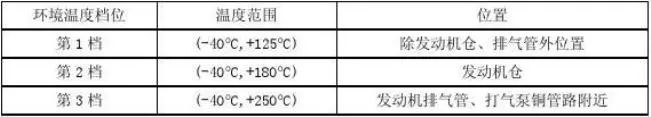

根據整車內的位置,整車溫度可分為表1中所示的三檔。

道路車輛的線束其電纜長期允許工作溫度不超過125℃,如果電纜的布置環境溫度超過了電纜允許的工作溫度,則宜按照本規范第8.1節的規定,采取增大電纜的截面積的方法,使線束滿足環境溫度的要求。

②電壓要求

根據電動汽車的電壓級別為B級,整車高壓的額定電壓為:DC1000V、AC660V;

高壓線束的額定電壓須略高于整車額定電壓,規定高壓線束的額定電壓為:AC750V。

③耐電壓

根據GB/T 18488.1,彼此無電連接的電路之間介電強度應能耐受(2U+1000)的試驗電壓,即在線束與部件脫開的情況下,線束對車體耐電壓:AC2500V/50HZ/1min,漏電流不超過10mA,不發生閃爍擊穿現象。

④絕緣電阻

根據SAE J1742,絕緣電阻測試電壓為DC1000V,在線束與所連接部件脫開的情況下,線束對車體絕緣電阻在任何情況下均應大于100mΩ.

⑤鹽霧要求

鹽霧試驗按照GB/T 2423.17的規定進行,高壓線束在試驗箱內應處于正常安裝狀態。試驗時間16h。試驗結束后,高壓線束靜止恢復(1-2)h后,通電后應能正常工作,不考核外觀。

⑥阻燃要求

線束所用材料要求阻燃等級為UL94V-0.

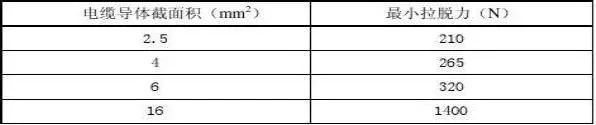

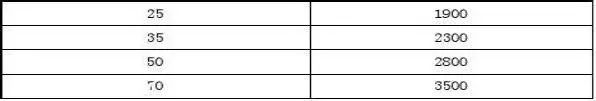

⑦線束拉脫力要求

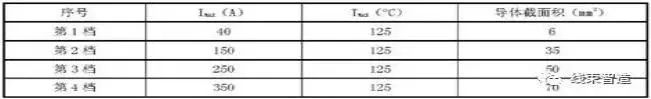

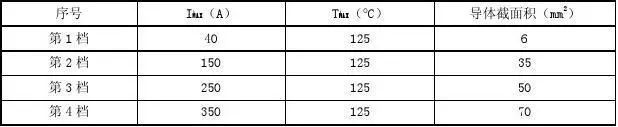

電纜壓接至連接器后,拉脫力應不小于最小拉脫力。根據SAE J1742,最小拉脫力見表2.

五、設計輸入、輸出要求

1.設計輸入要求

(1)電氣設計的輸入要求及動力系統配置情況。

(2)整車中布置圖。

(3)線束敷線圖。

(4)高壓系統中的各電氣部件的安裝位置,線束與電氣部件的對接形式。

(5)高壓系統中的各電氣部件的負載特性。特性包括穩態電流強度、電壓要求,瞬態條件和電流強度及電流波形(平穩、脈沖、頻率等)。

2.設計輸出要求

(1)線束圖的內容

線束圖的內容包含主干線、分支線、現場、接插器外形圖、插件名稱及型號、插件所對應部件的名稱、插件孔位號、孔位號所對應的電纜線號、線徑、定義;其次還應包含線束接線表,插件視圖方向,技術要求等。電纜應標明線材型號。

(2)線束保護套的顏色

線束的保護套包括波紋管、熱縮套管。

波紋管的顏色采用橙色(GB30)。

熱縮套管的顏色:采用不同顏色熱縮套管對極性進行區分,正極為紅色,負極為藍色,U相為黃色,V相為綠色,W相為紅色。

(3)線束的長度

①電纜的長度

根據整車的總布置、線束敷線圖,測量出電纜所需長度,在所測量的長度基礎上,宜增加不超過200mm的裕量。

②波紋管的長度

根據電纜的長度,須在電纜長度的基礎上減去電纜伸進去部件內的長度,該減去長度的具體值依據具體部件而定。

③熱縮套管的長度

在波紋管的兩端,須燙熱縮套管,以確保波紋管與電纜的套接不會晃動。熱縮套管的長度須等于電纜伸進去部件內的長度值。

④屏蔽型電纜屏蔽層的長度

當電纜須采用屏蔽性電纜時,如連接控制器與電機的三相高壓線束,屏蔽層須剝出,單獨采用規格(φ8/4.0)的交聯聚烯烴熱縮管套接,熱縮后的屏蔽層長度以大于等于200mm且小于等于250mm為宜。

(4)電線的標號

線束圖中應標明每根電纜的線號,線號的編號嚴格執行企業標準Q/TEV 31307.

(5)線束的標號

線束圖中應標明該線束圖所對應的線束號,線束號的編號嚴格執行企業標準Q/TEV 31306.

(6)線束圖中的接插件

線束圖中應標明接插件視圖方向、型號、孔位布局和編號、孔位對應的電線標號。

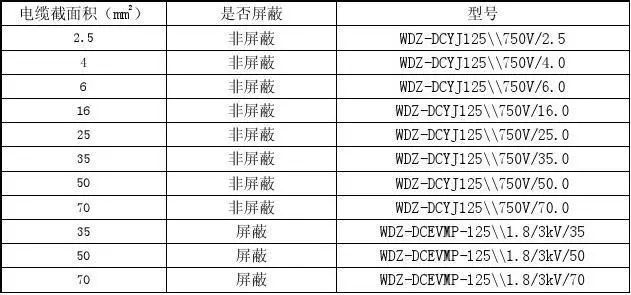

(7)電纜型號

線束圖中應標明各電纜的型號,電纜型號的選取應符合GB/T 12528中的規定。推薦型號見表3.

(8)線束圖的技術要求

線束圖中應包含技術要求,規定線束生產的注意事項、技術條件要求等。

(9)圖框、圖號、圖樣名稱

線束圖其圖框、圖號、圖樣名稱應符合公司標準Q/TEV 100的規定。

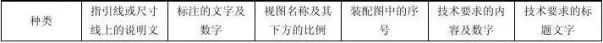

(10)字體

①文字種類、字體高度參見表4.

②繪制圖樣時,漢字的字體盡量采用CAD默認的長仿宋體,且在同一張圖中,只允許使用一種字體。

③未做規定的均按GB/T14691的規定執行。

六、裝配要求

1.結構要求

高壓線束應在機械和電氣安全的情況下,以專業的施工方法將線束和所接部件(如高壓配電盒、電機控制器、電機、輔助電源等)匹配。線束插拔或連接部分應預留出適當的長度,長度推薦值為150mm,便于車輛裝配,以及便于對部件進行定期維修。

2.布線方案

布線方案應有助于清除不正確的安裝和錯誤的線束路線。

走線應避免形成大的電磁環。

高低壓平行走線距離間隔須大于400mm,如果實際境況確實無法達到此要求,高低壓需相互垂直走線。

測量在發生碰撞情況下,須確保線束不會受到擠壓,以防線束破裂造成短路。

3.線束固定保護件要求

針對高壓線束的布置,應盡可能地對線束進行保護,使線束與車體之間的相對運動最小化。宜采用具備絕緣性能的結構部件,如電纜夾、電纜槽等。布線裝配應剛好放入光滑的電纜夾或電纜槽中。對用于布線、包裝和定位線束用途的所有線束固定保護件(如卡箍、螺栓等)進行充分地保護,宜涂抹凡士林,防止腐蝕。線束固定保護件之間的距離不得大于400mm。

4.線束連接器裝配空間要求

所有連接器位置宜預留便于操作的不小于200mm的空間,以便連接和斷開連接。連接器與部件之間的連接應適當消除機械應力。

5.線束電纜彎曲半徑要求

避免電纜出現小的彎曲半徑。一般情況下,最小彎曲半徑等于電纜外徑的5倍。應避免接頭中存在彎曲電線,否則,接頭后部密封件中可能出現漏電通路。

6.線束布置防水要求

對于車輛底部、輪艙濺水區,應特別注意水和道路磨料會損壞線束。

濺水區中的連接器應進行裝袋防護。

7.線束布置防磨要求

需保護所有高壓線束,以防震動和磨損。因車輛的震動,應除去線束上所接觸的金屬部件邊緣的毛刺,對于凸緣、滾制處,使用適當膠圈進行保護,且膠圈須固定牢靠。用于固定線束的電纜夾應穩固地連接至設備或框架結構以及線束上。

8.線束布置防熱要求

線束應距離熱源(如發動機排氣管、大氣泵銅管路等)大于200mm,如不能滿足要求,保護所有線束,以抵抗輻射熱源,宜采用阻燃隔熱棉對線束進行包扎,或在線束附近增加隔熱板處理。

9.線束與活動件的隔離要求

活動件(如皮帶、風扇、傳動軸等)附近的線束必須彎曲時,將支撐夾完全緊固于兩端位置處。布線系統必須能夠彎曲,而且不會促成線束磨損或對活動件造成干擾。

七、關鍵件選用規范要求

1.高壓電纜:應遵循SAE J1654、SAE J1673規定的要求。

2.高壓連接器:應遵循SAE J1742規定的要求

應注意事項:

①防護等級。除銅接頭外,連接器在結合狀態時,無論安裝于何處,連接器須不小于IP65.

②防腐蝕。為防止銅接頭被復式,銅接頭表面的鍍錫成不得破損。

③銅接頭的型號有SC、T、OT、HUP等。不同型號的銅接頭(如SC 50-8、OT 50-8),其寬度不同。針對過線孔較小的情況,應選取寬度與之匹配的銅接頭型號。

④銅接頭其壓接電纜孔的截面積須與所連接電纜導線的截面積匹配。

銅接頭其過螺栓孔的直徑須與部件螺栓的直徑匹配。

⑤針對于O型銅接頭,其型號有FOT與OT兩種。區別在于:FOT型號,其壓接電纜孔處外圍有絕緣護套包裹:OT型號,其壓接電纜孔外圍無絕緣護套包裹。

八、設計計算

1.電纜的選取

(1)電纜截面積

①確定高壓線束說連接的電氣部件的負載特性。特性包括穩態電流強度、電壓要求,瞬態條件和電流強度及電流波形(平穩、脈沖、頻率等)。

②根據穩態電流強度,確定電纜的截面積。在125℃下,常見銅芯電纜線徑截面積與載流量的匹配參見表5.

③如果電纜的布置環境超過了電纜允許的工作溫度,則必須選擇較大截面積的電纜。對于TMAX為180℃時,導體截面積升一檔使用,TMAX為250℃時,導體截面積升兩檔使用。例如,當最大電流為150A時,125℃情況下選用35mm2線束,180℃情況下選用50mm2線束,250℃選用70mm2線束。

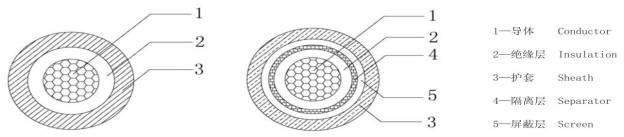

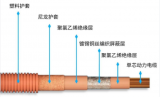

(2)電纜結構

高壓電纜結構示意圖見圖1.高壓電纜從類型上分為單芯電纜和多芯電纜,高壓電纜的截面應為圓形。其護套顏色為橙色(顏色GB 30)。多芯電纜有多個單芯線組成,其中單芯線也同時滿足單芯電纜中相關導體的結構尺寸參數。

高壓單芯電纜從結構上主要由導體和護套組成,主要結構尺寸參數有單根銅線直徑、根數、導體直徑、絕緣直徑、內護層直徑和護套外徑等。

帶屏蔽層的高壓電纜采用裸銅或鍍銅線編織在內護套層上;在屏蔽和外護套之間可以有一層附加的包帶;電纜的外護套應緊密擠包,但不粘連屏蔽層。

(3)電纜材料

導體:繞線式鍍錫退火銅。

絕緣層:120℃-200℃級別,耐熱,無鹵素 XLP。

屏蔽層:鍍錫退火銅繞線編織而成。

護套:耐熱105℃-180℃,無Pb PVC(或HF-XLPO、TPE-E、PP-FR、ETFE可選)。

2.連接器的選取

(1)連接器結構特征

連接器除線環、銅接頭外,連接器應具有主動鎖定特征。應與所連接設備的插座進行匹配。

(2)連接器性能

連接器的性能要求應符合SAE J1742.

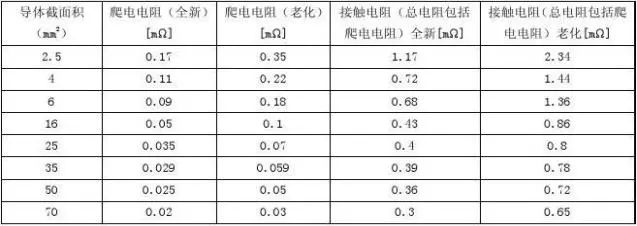

(3)連接器爬電電阻、接觸電阻要求

連接器的下列電阻不能超過表6的要求

九、安裝、試驗要求

1.安裝要求:參照本規范第6點執行

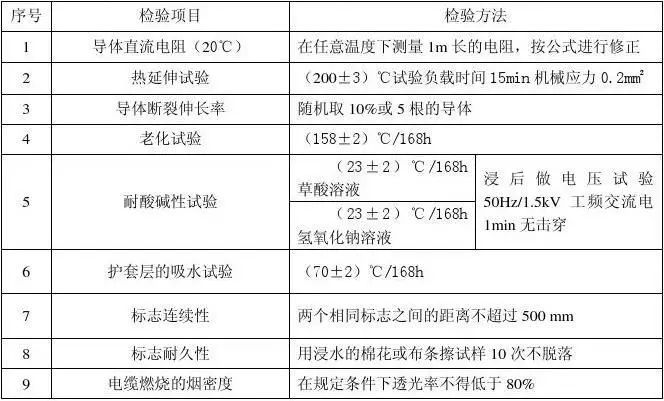

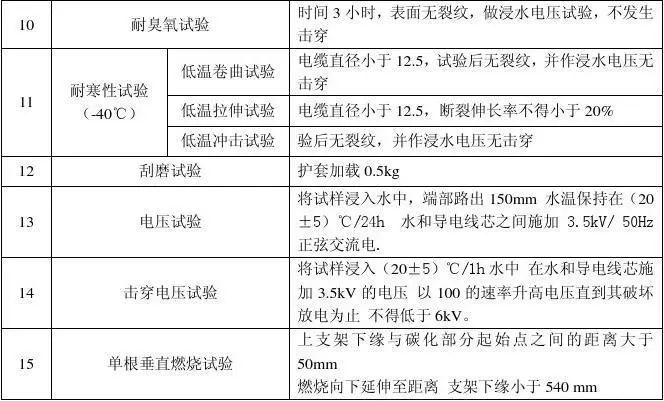

2.試驗要求:參照GB/T 12528-2008 第7.4節,對電纜進行型式試驗。具體試驗項目見表7.

十、安全使用要求

1.操作

嚴禁非專業人員對高壓線束進行操作:專業人員對高壓線束進行操作前,需用數字萬用表測量高壓正負線束端子之間直流電壓值、測量U相、V相、W相兩兩之間的交流電壓值,在測量值為0V的情況下才能進行操作。

2.保養

高壓線束需定里程進行保養,依據《保養手冊》,每12000km檢查保養項目如下:

檢查高壓線束其電纜與連接器插件之間是否松動;

檢查高壓線束過線孔過線護套等防護是否完好,線束是否出現磨損;

檢查發動機艙等通過高溫區域線高壓線束隔熱材料是否脫落。

審核編輯:湯梓紅

-

電動汽車

+關注

關注

156文章

12067瀏覽量

231106 -

新能源

+關注

關注

26文章

5447瀏覽量

107410 -

技術規范

+關注

關注

0文章

55瀏覽量

7024 -

線束

+關注

關注

7文章

973瀏覽量

25976

原文標題:新能源電動汽車高壓線束技術規范

文章出處:【微信號:線束專家,微信公眾號:線束專家】歡迎添加關注!文章轉載請注明出處。

發布評論請先 登錄

相關推薦

新能源電動汽車高壓線束技術規范

新能源電動汽車高壓線束技術規范

評論