本應用筆記旨在就引腳架構芯片級封裝(LFCSP)的使用提供一些設計和制造指導。LFCSP符合JEDEC MO220和MO229外形要求。

描述

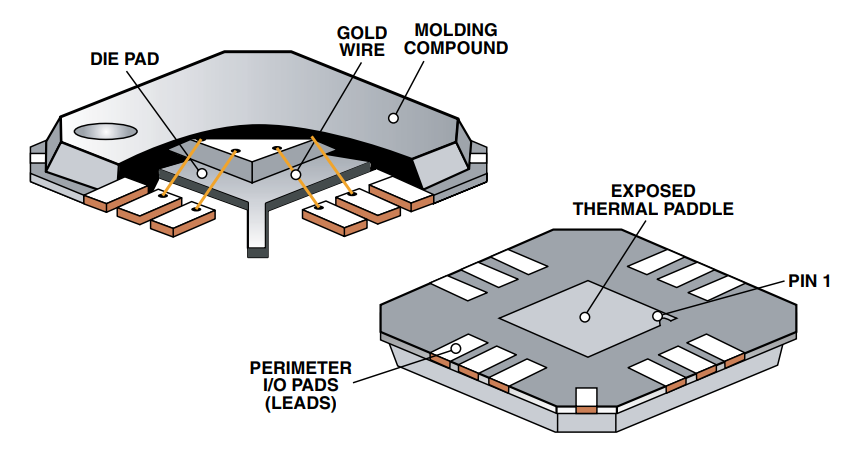

LFCSP與芯片級封裝(CSP)類似,即采用銅引腳架構基板的無鉛塑封線焊封裝。

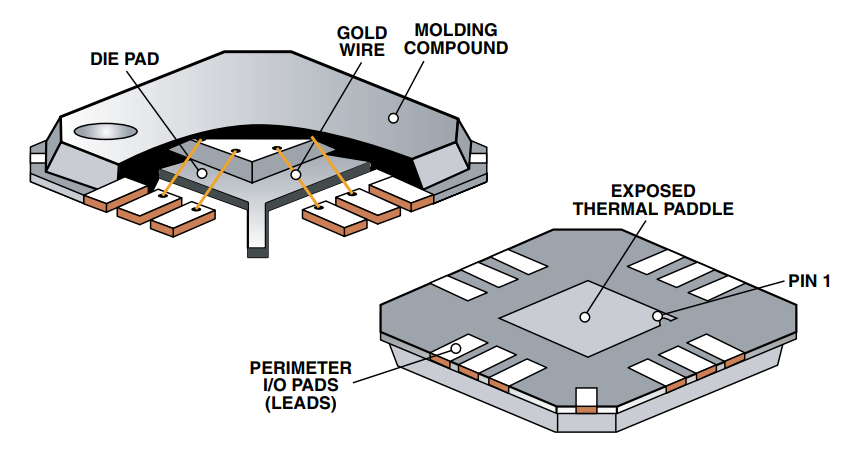

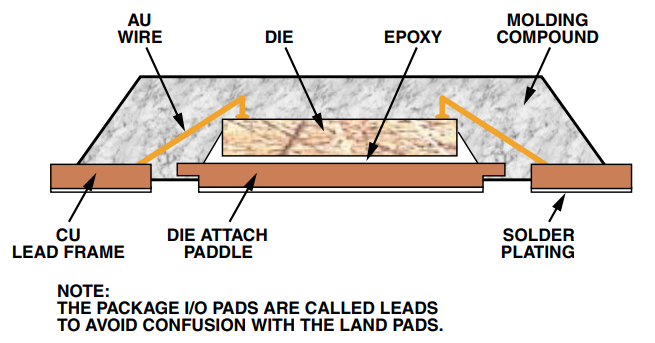

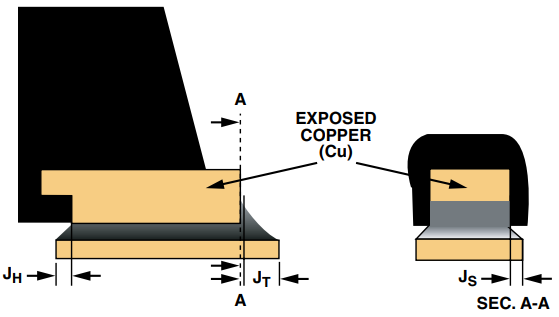

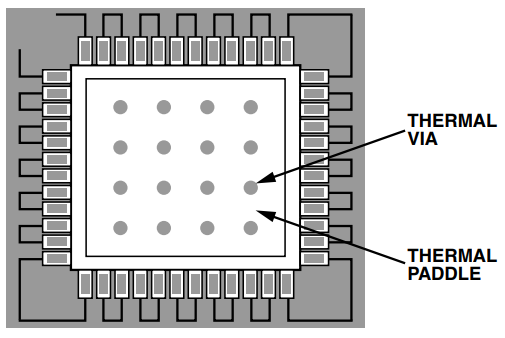

外圍輸入/輸出焊盤位于封裝的外沿。與印刷電路板(PCB)的電氣接觸是通過將外圍焊盤和封裝底面上的裸露焊盤焊接到PCB上實現的。將裸露散熱焊盤(見圖1)焊接到PCB,從而有效傳導封裝熱量。穩定的電接地連接則通過打地線和導電性粘片材料實現。線焊是通過金線實現的(見圖2)。外圍焊盤和散熱焊盤表面采用Sn/Pb焊錫或100% Sn進行電鍍。封裝提供卷帶和卷盤兩種形式。

圖 1.LFCSP等比截面圖

圖 2.LFCSP的橫截面

LFCSP適用于手持式移動應用或注重重量和尺寸的任何應用。與相應的有鉛封裝相比,LFCSP支持更高密度的PCB應用。

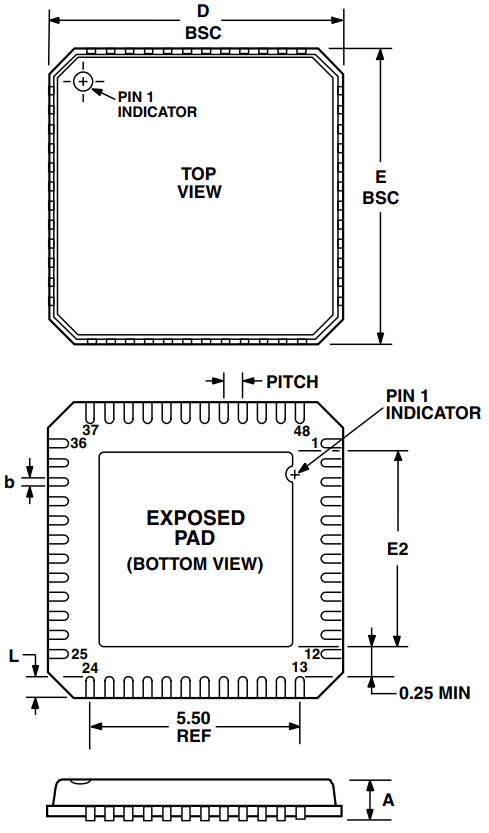

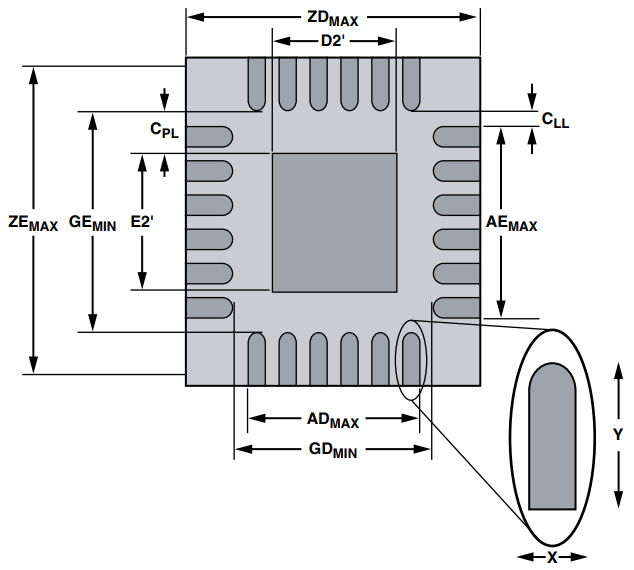

LFCSP的詳細封裝外形如圖3所示。

圖 3.LFCSP的外形圖(JEDEC MO-220)

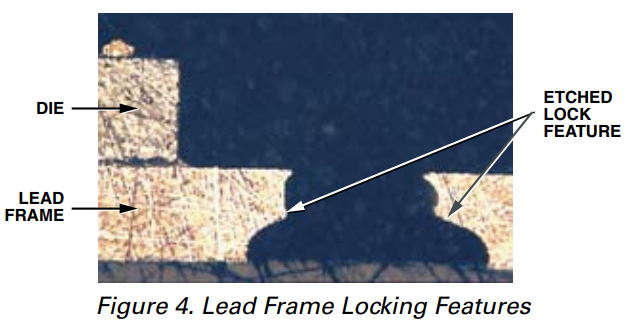

ADI封裝是在最后裝配階段采用模制引線條沖壓或鋸制而成的。引腳架構的半蝕法技術為外圍焊盤和芯片散熱焊盤提供了塑封鎖定特性(見圖4)。目前,這種封裝額定濕度敏感度(MSL)為3級(有關MSL等級,請參閱JEDEC J-STD-20)。

圖 4.引腳架構鎖定特性

相對于標準塑料封裝的優勢

與標準塑封相比,LFCSP技術具有多種重要優勢:

芯片尺寸更接近封裝尺寸,減少了板安裝空間。

消除了鉛料,縮短了從芯片到PCB的電通路長度,從而提高了電氣特性。

裸露焊盤焊接至PCB,降低了熱阻。

引腳架構工藝采用行之有效的現有引腳架構封裝技術。

可使用標準的SMT裝配設備;無需底部充膠。

低質封裝在焊錫固化期間具有自動對齊特性,有利于提高裝配成品率。

電路板設計考慮

為了獲得較佳性能,在設計母板和安裝封裝時需要考慮一些特殊因素。為了改善散熱、電氣和板級性能,需將封裝底部的裸露焊盤焊接到PCB上相應的散熱焊盤上。為進一步改善散熱性能,PCB焊盤區設計了散熱通孔。

有多種因素可能嚴重影響LFCSP封裝在電路板上的安裝和焊點的質量,其中包括電路板用料、電路板厚度、PCB外圍焊盤設計、散熱焊盤和通孔設計、模板設計、焊膏以及焊溫曲線。

電路板用料

標準環氧樹脂玻璃基板(FR-4)可兼容LFCSP裝配工藝。使用熱膨脹系數(CTE)較低的基板有利于提高可靠性。PCB的熱膨脹系數也可能受以下因素影響:金屬層的層數、層壓材料、走線密度、工作環境、現場器件密度、PCB反面安裝等。

焊盤圖形設計指南

LFCSP的PCB焊盤圖形基于板裝配廠商編制的指南而設計,或者依據IPC-SM-782等行業標準設計。然而,鑒于裸露散熱焊盤和封裝底側的外圍焊盤,還需對IPC方法進行一些限制。ADI應用筆記列出的焊盤圖形僅供參考,務必同時考慮外圍焊盤和封裝容差。

PCB焊盤圖形

LFCSP的PCB焊盤圖形如圖5定義。容差分析需考慮以下因素:

元件容差

PCB容差

元件裝配所用設備的精度

對于元件容差,封裝外形圖中通常提供的輪廓容差將轉換成基于最大實體狀態(MMC)和最小實體狀態(LMC)的容差。板容差定義了各個圖形尺寸MMC與LMC之間的差值。此處假定PCB容差為0.05 mm,設備安裝容差同樣為0.05 mm。

圖 5.焊盤圖形或PCB尺寸

圖 6.

| JT min | 最小趾部焊角 | 0.1 mm |

| JH min | 最小跟部焊角 | 0.05 mm |

| JS min | 最小側面焊角 | 0.0 mm |

表I所定義的焊點最小焊角值用于計算焊盤圖形尺寸。選擇值時需認識到,引腳的兩側和一端均嵌入塑封材料中,這些側面上無法形成焊角。在封裝的第四個側面上,整個銅(Cu)引腳厚度是裸露的。該引腳厚度特意設計為裸銅,因為引腳是在電鍍后切割的。引腳上的切割是從封裝底部到頂部進行的,因此裸銅底截面上覆蓋了焊錫。一般認為,趾部焊角的成型取決于所用焊膏類型以及封裝暴露于環境條件的持續時間,但這一點并不能保證。IPC/EIA J-STD-001不要求在裸銅引腳邊沿形成趾部焊角來實現純底部端接。

趾部、跟部和側面焊角是形成可靠焊點的必要因素。趾部焊角會提高焊點可靠性,因此應設法形成趾部焊角。

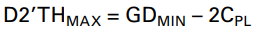

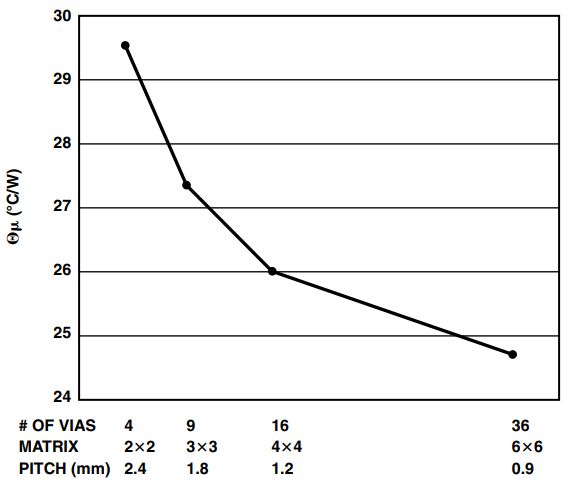

焊盤圖形設計計算

欲獲取焊盤圖形設計的指導尺寸,請訪問:http://www.analog.com/Analog_Root/Packages/Packages_Home/

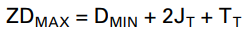

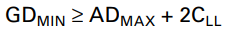

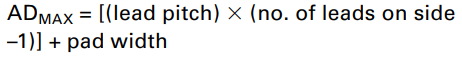

焊盤圖形尺寸首先通過以下公式確定:

注意:DMIN為封裝外形最小值。

| 間距 | 0.5 mm | 0.65 mm | 0.8 mm |

| XMAX mm | 0.28 mm | 0.37 mm | 0.42 mm |

如表II所示,XMAX 的設定值小于bMAX,后者為0.5 mm間距下的最大封裝引腳寬度,這樣做的目的是防止發生焊錫橋接。

| TT | TS |

| 0.31 mm | 0.00 mm |

如表III所示,TT和TS為趾部和側面容差的均方根值,考慮了元件、板和安裝容差。有關這些值的計算方式,詳見IPC-SM-782。

GDMIN的計算未考慮封裝相鄰側面的引腳。為了防止各個角的兩個垂直引腳發生焊錫橋接,需要采用最小間隙CLL。假定該間隙值≥ 0.1 mm,則可通過以下約束條件求出GDMIN的值:

其中:

焊盤長度計算公式為:

為確保設計的穩定性,并盡量減少板裝配過程中發生焊錫橋接的可能性,金屬間間隙必須不低于0.2 mm。為此,我們對焊盤圖形進行了最后調整:以最大金屬尺寸對封裝外形進行堆焊,并對焊盤圖形進行調整,以維持0.2 mm的最小金屬間間隙。

散熱焊盤設計

LFCSP設計了一個裸露的散熱焊盤,用于將熱量從封裝傳導至PCB。借助PCB散熱焊盤上的散熱通孔,可以使熱量更加有效地傳導到PCB各金屬內層。

PCB散熱焊盤的尺寸根據封裝焊盤大小進行調整,以避免焊盤與外圍焊盤之間發生焊錫橋接,具體方法是在散熱焊盤外沿與外圍焊盤內沿之間定義一個最小間隙,即CPL。該最小間隙固定為0.25 mm,通過以下關系式算出散熱焊盤的最大尺寸:

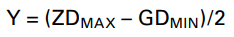

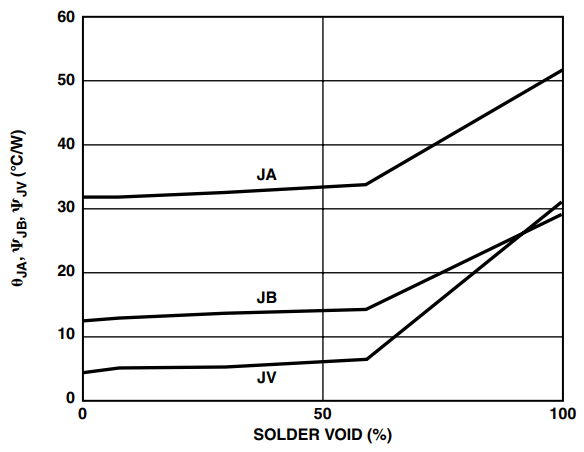

設計中散熱通孔的數量取決于具體應用的功耗和電氣要求。存在一個“效益遞減”點,達到此點后,增加散熱通孔可能不會顯著改善封裝的散熱性能。圖7顯示了7 mm × 7 mm、48引腳封裝中散熱通孔數量對θJA的影響。本例所用通孔直徑為0.3 mm。通孔間距越小,同一散熱焊盤尺寸上可設計的通孔越多,但性能提升幅度會隨之下降。

圖 7.散熱通孔數量對封裝散熱性能的影響

建議使用直徑為0.3 mm至0.33 mm的通孔,以將間距設定在1.0 mm和1.2 mm之間。圖8展示了7 mm x 7 mm 48引腳LFCSP的典型陣列。

圖 8.PCB散熱焊盤和通孔

圖9為一個6 mm x 6 mm LFCSP封裝,其中,多個小空洞最多覆蓋焊盤區50%,但散熱性能θJA 僅受輕微影響。注意:小空洞不影響焊點的可靠性;應避免熱焊盤區出現大空洞,因為此類空洞會影響電氣和機械性能。

圖 9.空洞對散熱性能的影響

阻焊層設計

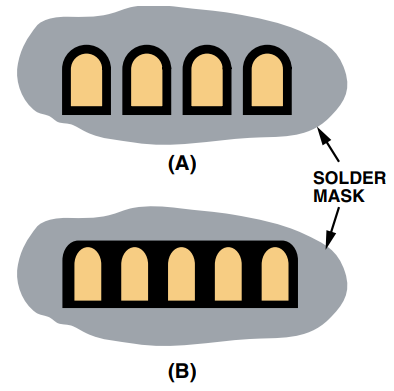

對于表貼封裝,PCB上采用兩類焊盤圖形:阻焊層限定焊盤(SMD)和非阻焊膜限定焊盤(NSMD)。

由于銅蝕刻工藝比阻焊工藝有著更加嚴格的控制,因此NSMD比SMD更常用。NSMD焊盤上的阻焊開窗比銅焊盤大,使焊錫可以依附于銅焊盤四周,從而提高焊點的可靠性。這兩種焊盤圖形之間的差異如圖10所示。

圖 10.NSMD和SMD焊盤/焊盤圖形的橫截面

建議阻焊開窗比銅焊盤尺寸大120微米至150微米,以實現通常在50微米至65微米之間的阻焊圖形對位精度。阻焊網的寬度不得小于75微米,以依附于PCB表面。對于間距為0.5 mm及以上的器件,通過這種限制,各焊盤可實現獨立阻焊。然而,對于PCB焊盤寬度為0.25 mm、間距為0.4 mm的器件,焊盤間沒有充足的空間來容納阻焊網。建議使用槽式阻焊開窗,即在封裝各側的所有焊盤周圍設計一個大的開窗,在焊盤之間不采用阻焊層,如圖11所示。最好對阻焊層的內沿進行圓化處理,尤其是拐角引腳,以在拐角區域留出足夠的阻焊網空間。

圖 11.阻焊膜:(A) 用于0.5 mm及更大間距器件的外圍焊盤,(B) 用于0.4 mm間距器件

當散熱焊盤尺寸接近理論上限時,建議對散熱焊盤區采用阻焊層限定模式,以避免散熱焊盤與外圍焊盤之間發生焊錫橋接。在所有四個側面上,阻焊開窗均應比散熱焊盤尺寸小100微米。

裝配考慮

由于外圍焊盤表面積較小,所以在裝配LFCSP時應加以注意,以確保形成可靠的焊點。如果封裝下方的散熱焊盤較大,并且接近外圍焊盤的內沿,裝配時就更應慎之又慎。盡管前文建議的外圍焊盤圖形設計可能有助于消除部分表面貼裝問題,但在模板設計中以及為外圍焊盤和散熱焊盤印刷焊膏時應格外小心。由于表貼裝配工藝因公司而異,建議在開發工藝和進行特性測試時倍加謹慎。

外圍焊盤的模板設計

對于外圍焊盤,性能可靠的較佳焊點應具有約50至75 μm的離板高度,且外圍應有良好的側面焊角。實現良好離板高度的第一步是為外圍焊盤設計好焊膏模板。模板孔開窗的設計應有利于充分釋放焊膏。為此可考慮以下兩個比率:

面積比 = 孔開窗面積/孔壁面積 深寬比 = 孔寬度/模板厚度 對于LFSCP封裝所要求的矩形孔開窗,以上兩個比率的計算公式為 面積比 = LW/2T (L + W) 深寬比 = W/T

其中:

L和W分別為孔長和孔寬,T為模板厚度。為了取得較佳焊膏釋放效果,面積比和深寬比應分別大于0.66和1.5。建議將模板孔與PCB焊盤尺寸之比設為1:1,因為在這一孔徑下,可輕松實現面積比和深寬比目標。模板應經過激光切割和電解拋光。電解拋光有助于平整模板壁,并提高焊膏釋放效果。同時建議對模板孔徑容差嚴加控制,特別是間距為0.4 mm和0.5 mm的器件,因為這類容差可大大減小孔徑尺寸。

散熱焊盤的模板設計

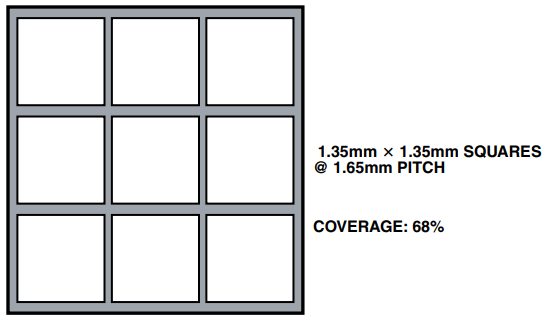

為有效地消除封裝的熱量和增強電氣性能,散熱焊盤需焊接至PCB散熱焊盤上,并應盡量減少空洞。然而,由于存在散熱通孔,并且封裝尺寸越大,散熱焊盤尺寸也越大,因此可能無法消除空洞。另外,如果焊膏覆蓋面太大,回流焊接過程中的排氣可能導致瑕疵(濺錫、錫珠)。建議在模板中采用多個小開窗而非單個大開窗,以便將焊膏印制到散熱焊盤區,這樣一般會使焊膏覆蓋面達50%至80%。圖12展示了實現這一覆蓋率的方法。

圖 12.7 mm x 7 mm LFCSP 封裝的散熱焊盤模板設計

裸露焊盤下方焊點中的空洞可能對高速、RF應用以及散熱性能造成不利影響。由于LFCSP封裝采用了較大的中心焊盤,因此要控制該區域的焊錫空洞存在一定困難。該接地層中的空洞可能增加電路中電流路徑的長度。空洞的最大尺寸不得超過接地層中通孔間距。這樣可以確保即使有空洞使電流路徑的長度超過與下一可用通孔的距離,也不會使任何通孔失去效用。

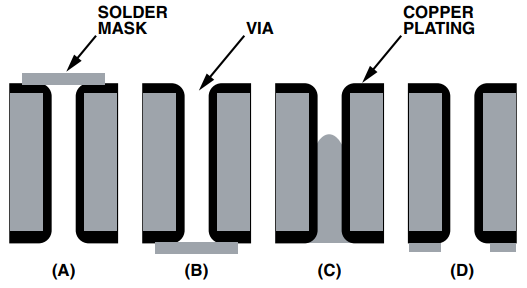

應避免散熱焊盤區中出現較大空洞。為了控制散熱焊盤區的空洞,可能需要對散熱通孔進行阻焊處理,以防止通孔在回流過程中出現滲錫,從而使焊錫脫離封裝散熱焊盤與PCB散熱焊盤之間的接口。有多種方法可實現這一目的,比如用干膜阻焊膜從頂部或底部阻焊;或者使用液態感光(LPI)阻焊膜從底部填充;或者采用“貫通孔”。這些方法如圖13所示。在頂部或底部阻焊中,阻焊膜直徑應比通孔直徑大100微米。

圖 13.散熱通孔的阻焊方法 (a) 頂部阻焊;(b) 底部阻焊; (c) 底部填充;(d) 貫通孔

間距為0.4 mm和0.5 mm的器件建議采用0.125mm厚度的模板。對于間距較粗的器件,模板厚度可以提高到0.15 mm至0.2 mm。建議采用帶電解拋光梯形墻的激光切割不銹鋼模板,以改善焊膏釋放性能。由于回流后器件下方沒有充足的空間,因而建議在安裝LFCSP時采用“免清潔”3類焊膏。同時建議在回流中采用惰性氣氛。

裝配流程順序

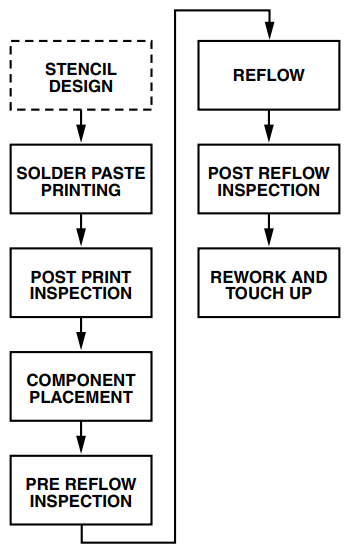

圖14顯示了將表面安裝包安裝到PCB的典型工藝流程。

圖 14.典型的PCB安裝流程

必須考慮印刷后和回流后檢測程序,這一點十分重要。印刷的焊膏量應通過2D或3D技術進行測量。焊膏量須為模板孔徑體積的80%至90%左右,才能表明焊膏釋放良好。回流后,應檢測安裝好的封裝是否存在空洞、錫珠或缺陷。可能同時需要進行橫截面測量,以確定焊角形狀、尺寸和焊點離板高度。

焊點離板高度與焊角形成

焊點離板高度直接取決于散熱焊盤上的焊膏覆蓋率以及底部有裸露散熱焊盤的LFCSP封裝所用的通孔類型。有關板安裝的研究表明,可通過增加焊膏覆蓋面積,以及在散熱焊盤區采用通孔填充方式,來增加封裝的離板高度,如表IV所示。

| 48 I/O | 68 I/O | |||

| 焊膏覆蓋率 | 37% | 67% | 50% | 81% |

| 填充通孔 | 35 | 64 | 67 | 76 |

| 貫通孔 | 16 | 35 | 32 | 48 |

離板高度因浸潤或流入電鍍通孔(PTH)的焊錫量而異。貫通孔為焊錫流入PTH提供了一個便利的通道,同時還可降低封裝的離板高度,而填充通孔則因通孔管端閉合,會阻止焊錫流入通孔。此外,在貫通孔設計中,通孔數量及其最終形成的孔尺寸也會影響離板高度。影響離板高度的其他因素有焊膏類型、反應性、PCB厚度、表面處理和回流溫度曲線等。

為了獲得厚度為50微米的焊點以有助于提高板級可靠性,建議使填充通孔的焊膏覆蓋率至少達到50%,使貫通孔的焊膏覆蓋率至少達到75%。

外圍焊點焊角的形成受多種因素影響。需注意的是,只有引腳的底面(而非引腳的兩端)用焊錫電鍍。如果封裝存儲于非受控環境中,引腳側面的裸銅可能會氧化。根據所用焊膏(助焊劑)和氧化程度,有可能形成焊角。

焊角的形成同樣取決于PCB焊盤尺寸、印刷焊錫量和封裝離板高度。由于僅存在少量焊錫,散熱焊盤上的離板高度受焊膏覆蓋率控制,較高的離板高度留下的焊錫可能不足以形成焊角。相反,如果離板高度過低,則可能形成凸形焊角。由于對離板高度影響最大的因素是中心焊盤覆蓋率和通孔類型,因此形成較佳焊角所需焊錫量因情況而異。封裝離板高度和PCB焊盤尺寸兩個因素即可確定所需焊錫量。

焊膏回流

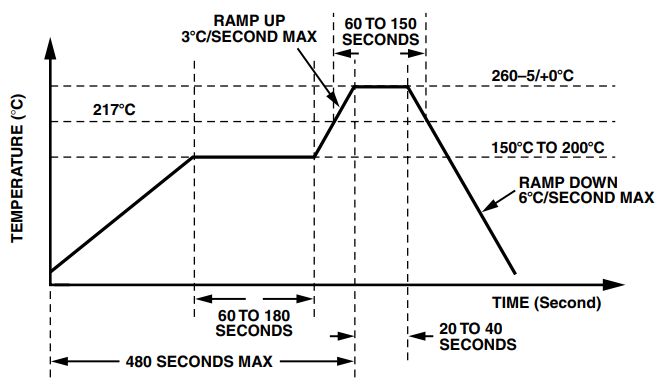

回流溫度曲線和峰值溫度對空洞形成具有較大影響。

根據濕度敏感度等級,回流溫度不得超過封裝的最大額定溫度。超過液化溫度的時間應為60秒左右,預熱過程中的斜坡率不得超過3℃/秒。圖15所示為基于JEDEC J-STD-20C的典型無鉛溫度曲線。

圖 15.無鉛回流溫度曲線

X光檢測

對安裝在PCB上的LFCSP元件進行檢測時,可在z平面使用X光傳輸設備,以檢測橋接、短路、開路和焊錫空洞。

目視檢查

由于焊點完全位于LFCSP封裝的下方,因此無法從上方(z平面)對焊點進行目視檢查。操作員可利用目視檢查設備來檢測元件與PCB焊盤的位移、焊錫橋接或其他與工藝有關的缺陷。

返修

如果元件安裝后出現缺陷,則需要對板總成進行返修處理,拆除并更換缺陷器件。由于多數焊點無法接觸,因此,若要糾正缺陷,一般需要完全拆除器件并更換。

對于LFCSP封裝,常見應用是安裝在較薄的小型高密度PCB上。這些因素,再加上元件本身尺寸較小,可能給返修帶來困難。鑒于產品的復雜程度各不相同,以下方法只是為制定有效的封裝返修流程提供了出發點,僅供參考。

返修流程包括以下步驟:

板準備

拆卸元件

清潔PCB焊盤

涂敷焊膏

元件對齊和貼片

固定元件

檢查

板準備

強烈建議在返修之前將PCB總成在125℃下烘烤至少四小時,以徹底消除總成中的殘留濕氣。元件不得超過封裝標簽上規定的條件。

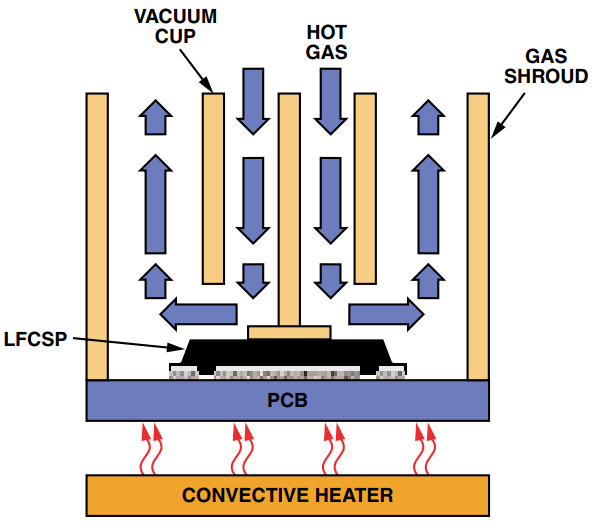

拆卸元件

為便于從PCB上拆卸元件,用于將元件粘附到板上的焊點必須進行回流處理。拆卸元件所用的回流溫度曲線最好與粘附元件所用的相同。但是,回流一完成,即可減少超過液化溫度的時間。拆除的元件不得再次使用。

圖16所示為一種典型的元件拆卸方案。回流過程中,建議用對流加熱器從底面對PCB進行局部加熱。將熱氣導入到元件頂部,即可實現焊錫回流。焊點回流過程中,一個工作于氣流范圍內的真空杯吸附于元件頂部。焊點回流后,在從回流到冷卻的轉換過程中,就會應自動實現真空剝離。鑒于元件尺寸較小,真空壓力應保持低于0.5 kg/cm2。這樣可以避免在全部焊點回流之前剝離元件,并可防止焊盤剝離。

圖 16.焊錫回流并在固化前拆下LFCSP

清潔PCB焊盤

拆下元件后,需對返修區域進行適當清理,以便接收替換器件。

返修區域清潔工作分為兩步:

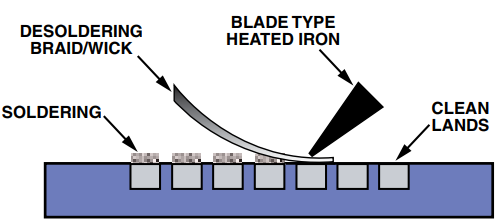

去錫—可結合吸錫線和刀片型烙鐵來實現去錫,如圖17所示。刀片的寬度應與元件體積的最大寬度相匹配,刀片溫度應足夠低,以避免損壞電路板。

清潔—返修區域應使用無絨布和清洗劑進行清潔。清洗劑一般取決于原始總成所用的焊膏類型。

圖 17.PCB焊盤去錫

涂敷焊膏

LFCSP元件的焊盤幾何尺寸增加了在回流時使焊接線厚度保持均勻的難度。應考慮印刷模板的多個關鍵特性。模板對齊精度和恒定的焊錫轉印量是使回流焊錫處理保持均勻的關鍵。模板厚度以及蝕刻圖形幾何尺寸決定了沉積下來的確切焊膏量。模板一般采用黃銅或不銹鋼制成,后者耐用性更強。建議在LFCSP元件中采用125微米厚的模板。

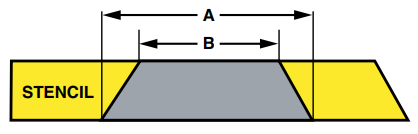

模板孔徑應呈梯形,如圖18所示,以確保焊膏均勻釋放并減少污點,因此,A邊大于B邊。由于現代PCB外形緊湊、密度極高,因此,要將焊膏準確均勻地絲印到已布滿元件的板上非常困難。因而,建議將焊膏直接涂敷在元件底座上。

圖 18.模板孔徑幾何圖形

如圖19和圖20所示,元件:

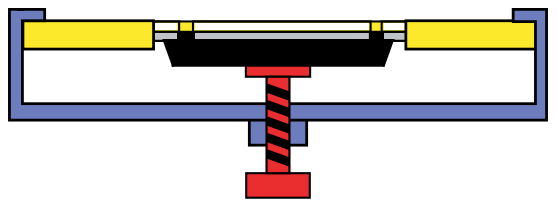

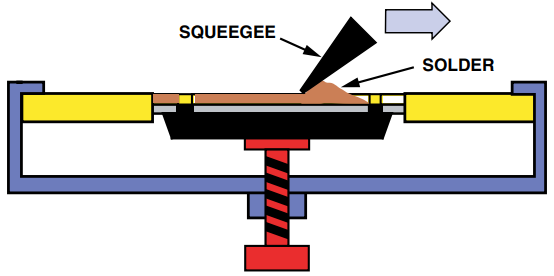

置入具體封裝專用模板和夾具中。

夾裝到位。

焊錫涂敷使用的是帶金屬刮刀片的125微米厚的模板,其孔徑大小和形狀與封裝焊盤相同。

注意:LFCSP的離板高度較小,并無多大的清潔空間。因此,必須使用3類(25至45粒徑范圍)免清潔焊膏。

圖 19.LFCSP夾入模板/夾具

圖 20.通過模板將焊膏涂敷到LFCSP底面

元件對齊和貼片

封裝中元件的安裝精度視具體設備或流程而定。LFCSP封裝因質量較小,一般具有自動居中對齊功能。在回流過程中,因液體焊錫表面張力的作用,對齊略差的元件(偏離焊盤中心不到50%)會自動對齊。然而,若封裝偏離嚴重(偏離焊盤中心超過50%),則回流過程中可能會因焊錫橋接導致短路。

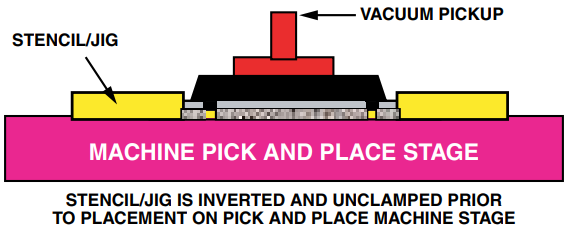

將焊膏直接絲印到元件上后,解開模板夾,同時將封裝和模板置于返修機貼片臺上,并正確定向,使真空杯可暢通無阻地依附至器件頂面,如圖21所示。然后可以用真空杯將元件從模板上取下,而不影響焊膏,如圖22所示。

圖 21.模板/夾具放于返修機“貼片”機臺上

圖 22.用真空杯將LFCSP從模板下取下而不影響焊膏

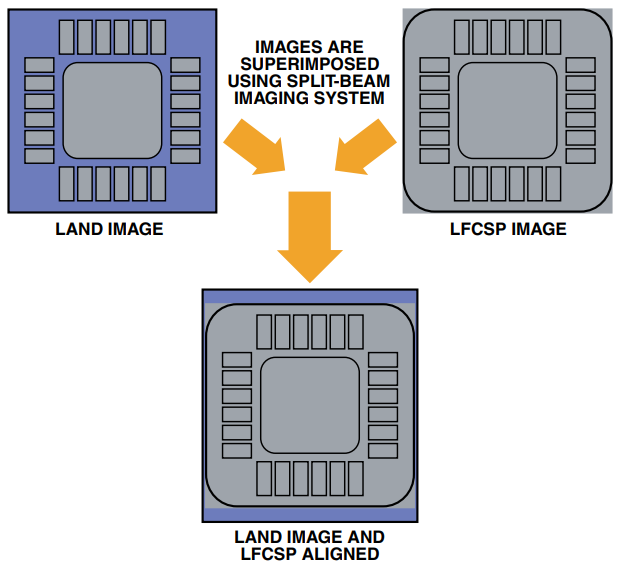

由于LFCSP上的引腳位于封裝底部,因此須用分裂光束光學系統來將元件與母板上的焊盤陣列對齊(如圖23所示)。

圖 23.LFCSP圖像疊加于焊盤圖形之上以方便對齊

這類成像系統將為支持疊加的引腳提供圖像,然后通過微調疊加到PCB上的對接面上,從而使元件與焊盤陣列對齊。對齊時應放大50至100倍。貼片機必須具有在x軸、y軸和旋轉軸上進行微調的能力。

固定元件

應利用最初固定或拆卸過程中形成的回流溫度曲線來固定新元件,因為所有回流溫度曲線參數均已得到優化。

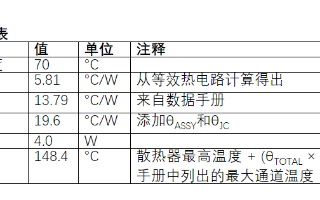

散熱性能

材料特性是溫度的函數,會影響產品工作時的可靠性。散熱管理在控制由絕對溫度驅動的故障機制方面發揮著重要作用。

內阻指元件級電阻,存在于接合部或會產生熱量的任何其他電路元件與元件外表面之間。外阻指封裝級電阻,外部熱阻指阻止熱量從外殼表面流向基準點的電阻。

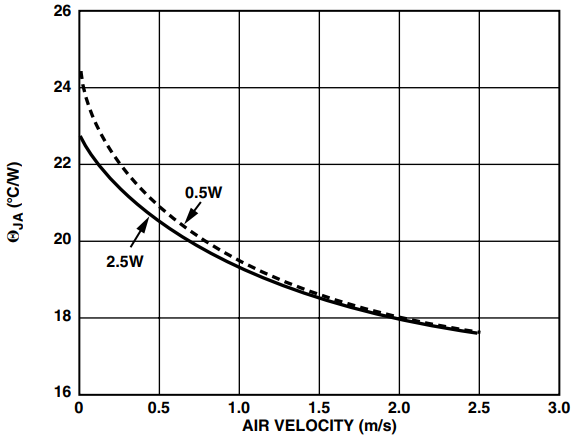

7 mm × 7 mm LFCSP的θJA計算方法

封裝的散熱性能通過ANSYS進行計算。此處的計算基于一個7 mm x 7 mm、44引腳LFCSP,內含一個3.81平方毫米的芯片。計算模型假定,封裝固定在一個1S2P(1個信號層、2個平面)JEDEC熱測試板上,依據JESD51-5標準制成,以支持帶直接熱吸附機制的封裝,其金屬化面積為76平方毫米。其假定環境為:封裝和測試板處于水平方向,然后在0.5 W至2.5 W的功率范圍內以及0、1.0和2.5 m/s的氣流速度下計算θJA。

θJA結果如圖24所示。在自然對流下,θJA對功率存在弱相關性。當氣流速度超過1 m/s,此種相關性可忽略不計。分析結果表明,來自封裝的熱量大多通過散熱通孔和熔融引腳流入了板中。熱導性較高的金屬充當封裝的主要散熱路徑。當功率為1 W時,在自然對流條件下,芯片溫度約比環境溫度高25℃。

圖 24.θJA和氣流速度曲線圖

建模方法

封裝的散熱性能通過一種商用有限元方法軟件工具(ANSYS)進行計算。封裝的引腳架構圖形通過導入的AUTOCAD圖生成。

封裝和板的其余特性則通過ANSYS參數腳本生成。

模型中應用幾何近似法的唯一地方是:板中的通孔均表示為實心圓柱。此處使用了降額的熱導率來表示通孔材料,以糾正這一改動。此類近似表示不會影響模型的精度。鑒于封裝設計的對稱性,此處分析的是封裝和測試板的八分之一模型。

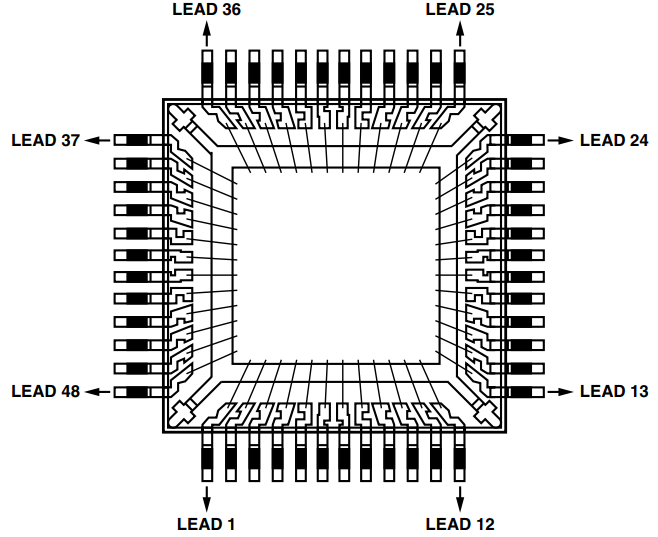

電氣特性

對電氣設計而言,重要的是為信號和功率分布提供合適的路徑。在此針對LFCSP算出了集總元件的電氣參數。利用Maxwell Q3D Extractor工具進行仿真,提取了集總元件的部分自感和互感、大電容和互電容、部分自電阻和SPICE模型。在高頻下,針對所有引腳和焊線分別算出部分自感和互感中的結果。自電阻計算頻率為100 MHz。封裝引腳采用對稱布局,如圖25所示,為此,我們對四分之一封裝進行建模,以此代表整個封裝的特性。分析中將導體視為理想導體。多數引腳架構至少厚150微米,由于銅在100 MHz下的集膚深度僅為數微米,因此使用理想導體是合理的。

圖 25.封裝模型頂視圖

將封裝安裝于一塊15密耳厚的FR-4板上。利用標準的JEDEC4分段焊線模型為每個引腳定義了典型焊線。塑封材料的介電常數作為頻率常數,且未使用損耗項。

| 引腳 | L11 | L12 | C11 | C12 |

| 拐角 | 1.974 | 0.68 | 0.3300 | 0.1027 |

| 中央 | 1.708 | 0.592 | 0.2907 | 0.0823 |

| 接地層與底層處于相同水平 | ||||

| 封裝 | ||||

| 引腳數 | 48 | |||

| 尺寸(l × w × t) | 7.0 × 7.0 × 1.4 mm3 | |||

| 引腳架構 | ||||

| 材料 | EFTEC 64T | |||

| 引腳厚度 | 127 μm | |||

| 焊盤尺寸 | 5 × 5 mm2 | |||

| 芯片 | ||||

| 尺寸(l × w × t) | 4.25 × 4.25 × 0.37 mm3 | |||

| 線材 | 金 | |||

| 金傳導率 | 4.1 × 107 S/m | |||

| 線直徑 | 30 μm | |||

| 線環高度 | 203 μm | |||

| 長度 |

1.46 mm(拐角) 1.30 mm(中央) |

|||

分析結果如表V和表VI所示,前者表示48引腳LQFP 7 mm × 7 mm × 1.4 mm,后者表示48引腳LFCSP 7 mm × 7 mm × 0.9 mm。

其中:

L11:自感(nH)

L12:互感(nH)至第一相鄰引腳

C11:大電容(pF)

C12:互電容(pF)至第一相鄰引腳

| 引腳 | L11 | L12 | C11 | C12 |

| 拐角 | 1.135 | 0.211 | 0.280 | 0.048 |

| 中央 | 0.909 | 0.143 | 0.268 | 0.043 |

| 接地層與底層處于相同水平 | ||||

| 引腳 | L11 | L12 | C11 | C12 |

| 拐角 | 1.149 | 0.213 | 0.263 | 0.063 |

| 中央 | 0.920 | 0.149 | 0.239 | 0.056 |

| 接地層比底層低15 mms | ||||

| 封裝 | ||||

| 引腳數 | 48 | |||

| 尺寸(l × w × t) | 7.0 × 7.0 × 0.9 mm3 | |||

| 引腳架構 | ||||

| 材料 | C7025 | |||

| 引腳厚度 | 127 μm | |||

| 焊盤尺寸 | 4.75 × 4.75 mms | |||

| 芯片 | ||||

| 尺寸(l × w × t) | 4.5 × 4.5 × 0.30 mm3 | |||

| 線材 | 金 | |||

| 金傳導率 | 4.1 × 107 S/m | |||

| 線直徑 | 30 μm | |||

| 線環高度 | 203 μm | |||

| 長度 |

1.35 mm(拐角) 1.18 mm(中央) |

|||

表VII中結果為8引腳LFCSP 3 mm × 2 mm × 0.85,表VIII中的結果為8引腳TSSOP 3 mm × 3 mm × 0.9 mm。

| 引腳 | L11 | L12 | C11 | C12 |

| 拐角 | 0.487 | 0.056 | 0.168 | 0.040 |

| 中央 | 0.418 | 0.039 | 0.183 | 0.035 |

| 封裝 | ||||

| 引腳數 | 8 | |||

| 尺寸(l × w × t) | 3.0 × 2.0 × 0.85 mm3 | |||

| 引腳架構 | ||||

| 材料 | C-194 | |||

| 引腳厚度 | 203.2 μm | |||

| 焊盤尺寸 | 1.94 × 0.65 mm2 | |||

| 芯片 | ||||

| 尺寸(l × w × t) | 1.175 × 0.665 × 0.25 mm3 | |||

| 線材 | 金 | |||

| 金傳導率 | 4.1 × 107 S/m | |||

| 線直徑 | 25 μm | |||

| 線環高度 | 203 μm | |||

| 長度 |

1.00 mm(拐角) 0.93 mm(中央) |

|||

| 引腳 | L11 | L12 | C11 | C12 |

| 最大值 | 1.486 | 0.372 | 0.230 | 0.058 |

| 最小值 | 1.275 | 0.329 | 0.242 | 0.052 |

| 封裝 | ||||

| 引腳數 | 8 | |||

| 尺寸(l × w × t) | 3.0 × 3.0 × 0.9 mm3 | |||

| 引腳架構 | ||||

| 材料 | C7025 | |||

| 引腳厚度 | 127 μm | |||

| 焊盤尺寸 | 2.4 ×1.7 mm2 | |||

| 芯片 | ||||

| 尺寸(l × w × t) | 1.6 ×1.0 ×0.25 mm3 | |||

| 線材 | 金 | |||

| 金傳導率 | 4.1 × 107 S/m | |||

| 線直徑 | 25 μm | |||

| 線環高度 | 180 μm | |||

| 長度 |

1.23 mm(拐角) 1.03 mm(中央) |

|||

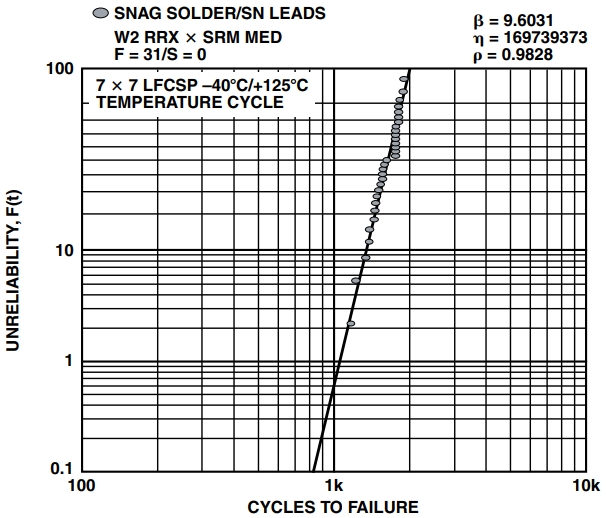

焊點可靠性

對LFCSP設計及其各種應用而言,可靠性是一個重要參數。LFCSP中的I/O焊盤不如有鉛封裝符合標準,其二級可靠性退化更快,但足以應對本節所列應用條件。所用的溫度周期性變化條件為15/15/15/15分鐘斜升/保持。

可靠性測試

焊點的主要故障機制為熱循環造成的疲勞。當工作中的焊點反復暴露于溫度變化之下時,就會發生這一機制。當焊錫經歷溫度上升(如負載變化)時,首先會發生塑性變形(蠕變)。這種蠕變會導致焊錫內部應力增加,如果負載超過焊錫的屈服強度,焊錫就會達到塑性屈服點(斷裂)。如果負載(或溫度)保持穩定,就會出現應力松弛,焊錫內部的應力都會完全釋放。如果此時移除負載并保持穩定,焊錫上會產生類似應力,直到出現應力松弛。負載增減給焊錫帶來的應力會導致疲勞損傷,其結果無法修復,隨著焊點反復暴露于負載周期性變化之下,損傷會產生累積效應。

7 mm × 7 mm LFCSP中sn63/Pb37和sn95.5/ag4.0Cu0.5焊點的可靠性

PCB布局/焊盤尺寸是以IPC-SM-782的要求為基礎的。具有SnPb和無鉛引腳表面處理的器件以菊花鏈模式裝配,以便在溫度周期性變化過程中持續測量焊點電阻。最合適的溫度周期性變化條件為:

斜升慢,即溫度變化慢,以便發生焊錫蠕變

保持時間長,以便發生應力松弛

疲勞損壞導致電路焊點斷開,結果造成故障。消費電子、計算機和電信應用的測試條件如表IX所示。

| 應用 | 典型工作 溫度 | 周期/年 | 典型服務年限 | Delta溫度 | 最大溫度 |

| 消費電子 | +20°C/+55°C | 365 | 1–3年 | 35°C | 55°C |

| 計算機 | +25°C/+45°C | 1460 | 5年 | 20°C | 45°C |

| 電信 | +10°C/+45°C | 365 | 7–20年 | 35°C | 45°C |

大于300 ohm的電阻歸入OPEN。對結果進行威布爾分布分析,并確定了典型的威布爾特性。利用修正后的Coffin Manson等式(Norris Landzberg模型),與典型使用條件進行了比較。如表IX所示,關于各種焊錫類型的結果表明,封裝達到并超過了錫/鉛和無鉛焊錫應用中的多種使用類別的要求。

| 焊錫類型 | 引腳材料 | 首次故障前周期 | 典型壽命 (單位:年) |

| 消費電子 | |||

| Sn63/Pb37 | Sn | 18756 | 51 |

| Sn63/Pb37 | SnPb | 28530 | 78 |

| Sn95.5/Ag4.0Cu0.5 | Sn | 16680 | 46 |

| Sn95.5/Ag4.0Cu0.5 | SnPb | 27919 | 76 |

| 計算機 | |||

| Sn63/Pb37 | Sn | 98384 | 67 |

| Sn63/Pb37 | SnPb | 149652 | 103 |

| Sn95.5/Ag4.0Cu0.5 | Sn | 87494 | 60 |

| Sn95.5/Ag4.0Cu0.5 | SnPb | 146450 | 100 |

| 電信 | |||

| Sn63/Pb37 | Sn | 21502 | 59 |

| Sn63/Pb37 | SnPb | 32706 | 90 |

| Sn95.5/Ag4.0Cu0.5 | Sn | 19122 | 52 |

| Sn95.5/Ag4.0Cu0.5 | SnPb | 32006 | 88 |

圖26和表XI分別總結了焊點可靠性和威布爾特性。

圖 26.威布爾特性

| 參數 | 描述 | 加速測試結果 |

| β | 斜率 | 9.6031 |

| ρ | 相關系數 | 0.9828 |

| η | 特征壽命 (63.2%) | 1697個周期 |

| T0.1% | 達0.1%累積故障的時間 | 827個周期 |

| T50.0% | 達50%累積故障的時間 | 1634個周期 |

審核編輯:郭婷

-

電路板

+關注

關注

140文章

4951瀏覽量

97694 -

封裝

+關注

關注

126文章

7873瀏覽量

142895 -

PCB

+關注

關注

1文章

1795瀏覽量

13204

發布評論請先 登錄

相關推薦

從PCB移除引線框芯片級封裝(LFCSP)的詳細步驟

基于LFCSP和法蘭封裝的RF放大器熱管理計算

低功耗音頻編解碼器SSM2603電子資料

基于LFCSP和法蘭封裝的RF放大器熱阻計算設計流程概述

AN-772: 引腳架構芯片級封裝(LFCSP)設計與制造指南

AN-772: 引腳架構芯片級封裝(LFCSP)設計與制造指南

評論