近幾年,隨著全球化石能源的枯竭和國家政策的驅動,太陽能作為“低碳經濟”的新能源之一,對應光伏產業的規模在持續不斷地擴大。如何保證不斷優化生產工藝、提高光伏電池片及光伏組件的生產質量,是每個光伏企業都面臨的緊要問題。

維視智造針對性推出基于VisionBank AI深度學習視覺系統的光伏行業智能化設備視覺檢測解決方案,確保生產出穩定可靠的光伏產品,幫助光伏企業實現“降本增效”。

6月3日-5日,SNEC第十五屆(2021)國際太陽能光伏展覽會在上海新國際博覽中心隆重舉行。維視智造攜多個光伏行業視覺檢測場景方案隆重登場,邀您相聚N5-665展位,共同開啟一場別開生面的光伏展覽。

展會亮點

光伏行業視覺檢測場景方案

光伏產業鏈可分為硅料、硅片、光伏電池片、光伏組件、光伏系統五個環節。

在光伏組件生產過程中除了以下介紹的視覺應用外,還包括“邊框定位、安裝孔有無檢測、電池片定位”等應用,本次只展示部分視覺檢測場景方案。

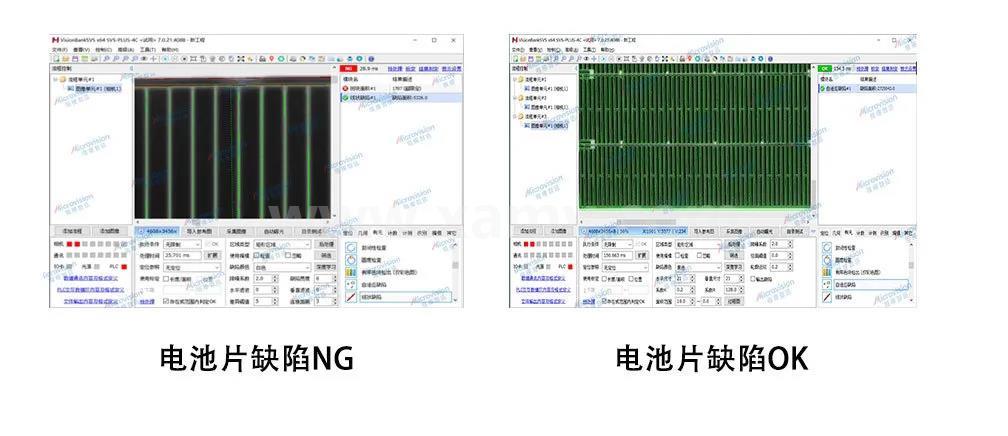

檢測對象:電池片

檢測速度:5000pcs/min

檢測幅寬:156*156mm(可定制)

檢測精度:20um

適用設備:

硅片導片機、電池片分選機、串焊機、劃焊一體機等

檢測內容:

崩邊、缺角、硅落、短柵、主柵缺失、主柵角度異常、表面臟污、細柵加粗等

優勢亮點:

1.完善的數據存儲功能——根據用戶定義的不同缺陷類型,支持OK/NG自動存圖及分類;支持將焊前、焊后檢測的圖片打包存儲;支持用戶存儲檢測過程中產生的其他數據;

2.行業智能開發——針對光伏行業應用開發的專業化工具,更加穩定、深入;

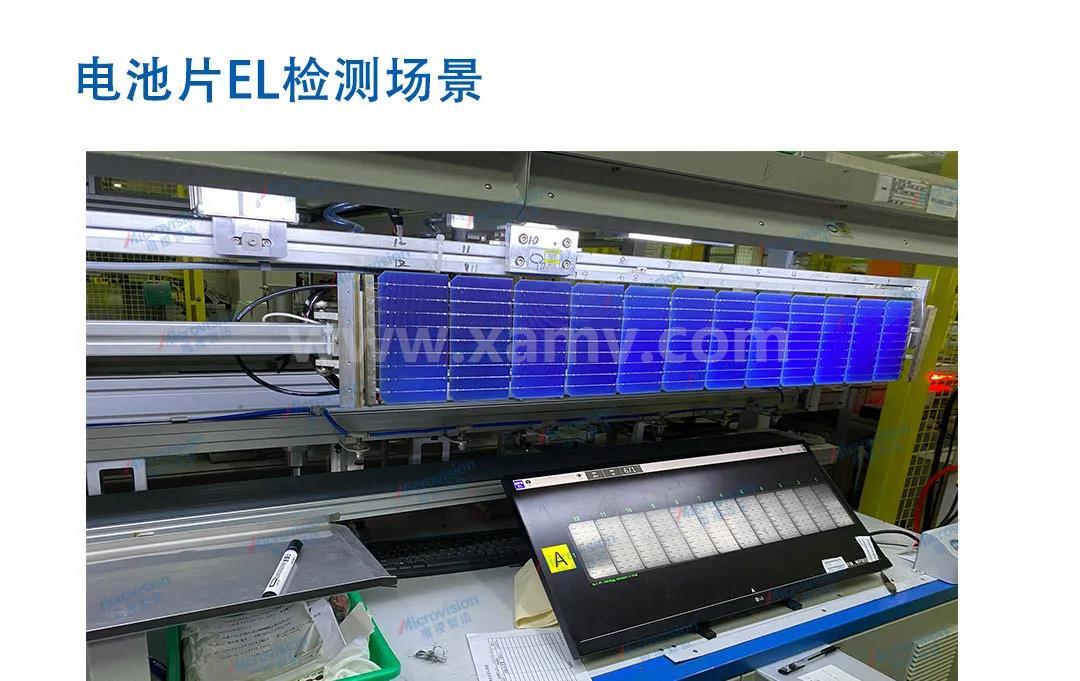

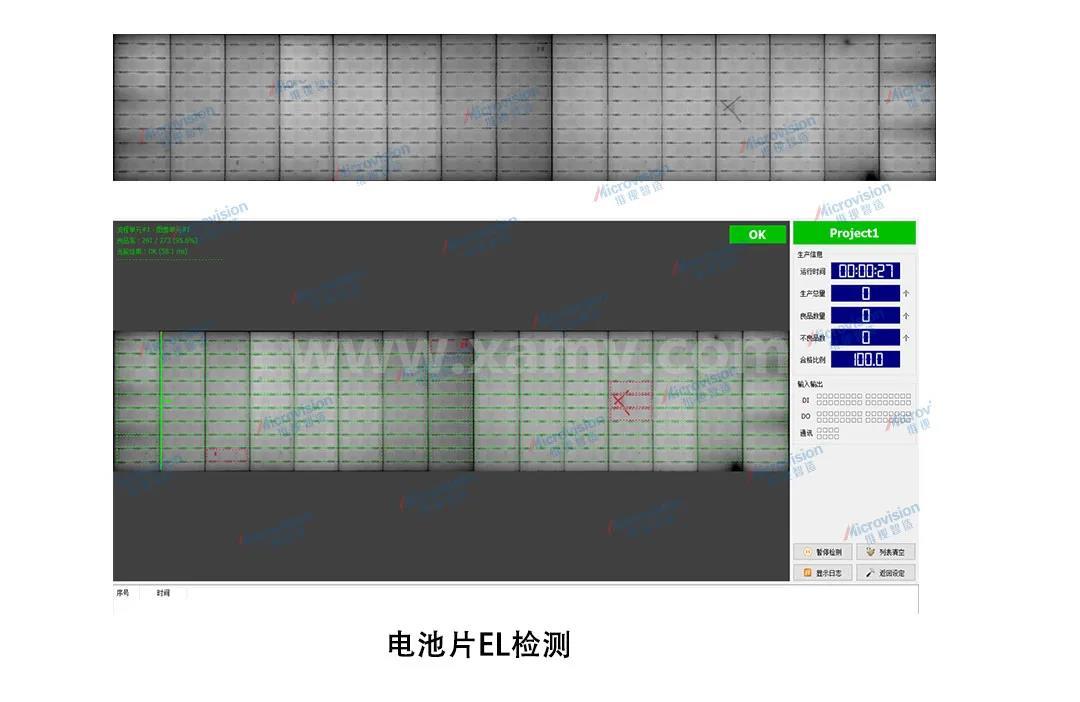

檢測對象:電池片

檢測速度:3s-8s

檢測幅寬:2000*1600mm(可定制)

檢測精度:<0.03mm斷層

適用設備:EL分選機、EL檢測儀等

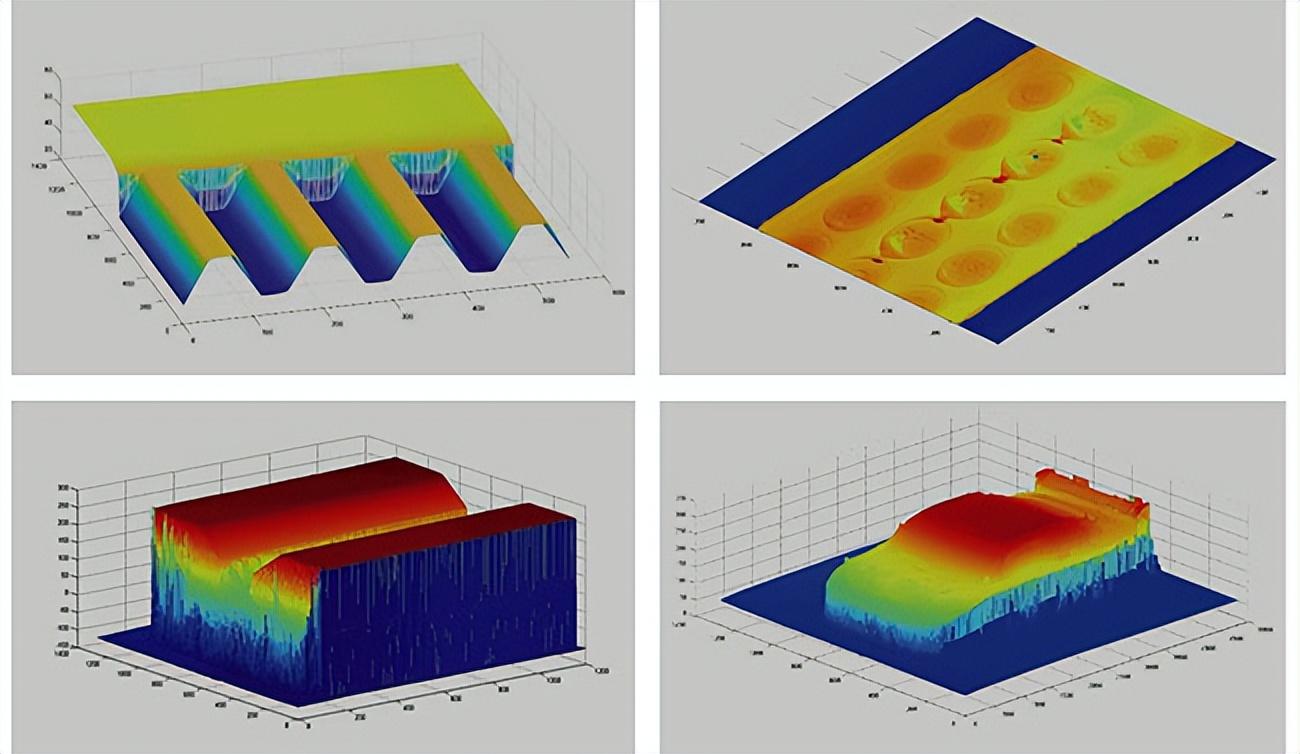

檢測內容:層壓前/后,通過高分辨率的紅外相機拍攝組件的近紅外圖像,獲取并判定電池片的缺陷,常見包括:裂紋、裂片、黑斑、短路、黑邊、亮斑、斷柵、虛焊、混檔、過焊、絨絲等等

檢測對象:電池片

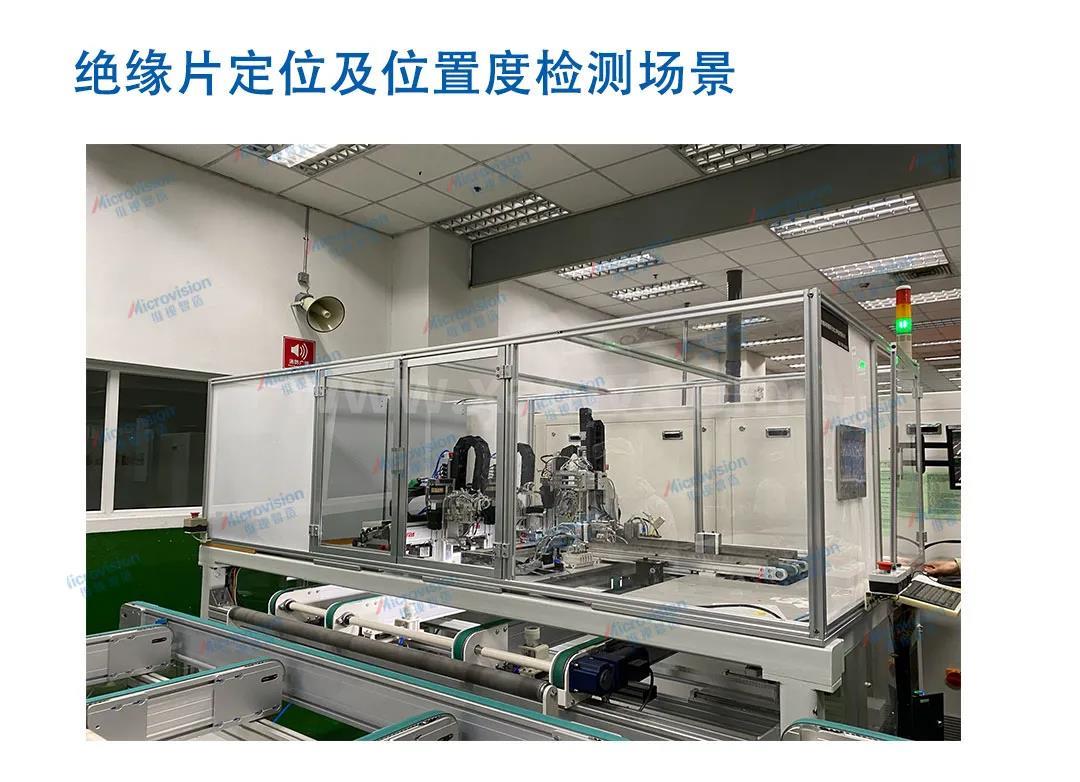

檢測速度:28s內需完成10個貼膠點

檢測幅寬:960±35mm(可定制)

檢測精度:重復定位精度:0.1mm

適用設備:電池片貼膠帶機

檢測內容:玻璃組件由自動流水線輸入,通過VisionBank RVS機械手視覺系統的準確定位,在相鄰光伏電池片上快速地貼膠帶條,使光伏電池片貼膠帶工作自動化貼合,并保證牢固性,提高工作效率

優勢亮點:

1. 流水線連續運轉定位及貼合:通過機械手視覺系統姿態調整,保證重復定位精度;

2. 多相機應用定位:強大的處理器,可同時兼容4臺相機工作,20多種特性定位工具拖拉使用

3. 數據交互便捷:與PLC直接進行數據交互,將數據直接寫入PLC數據存儲區,方便快捷

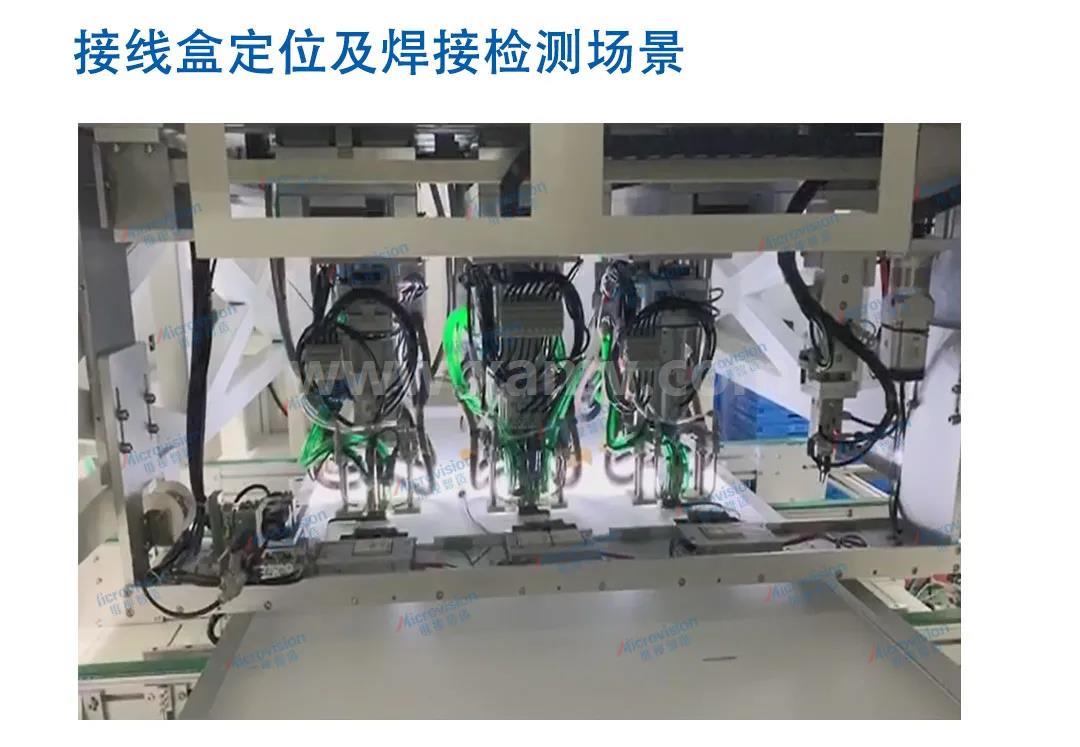

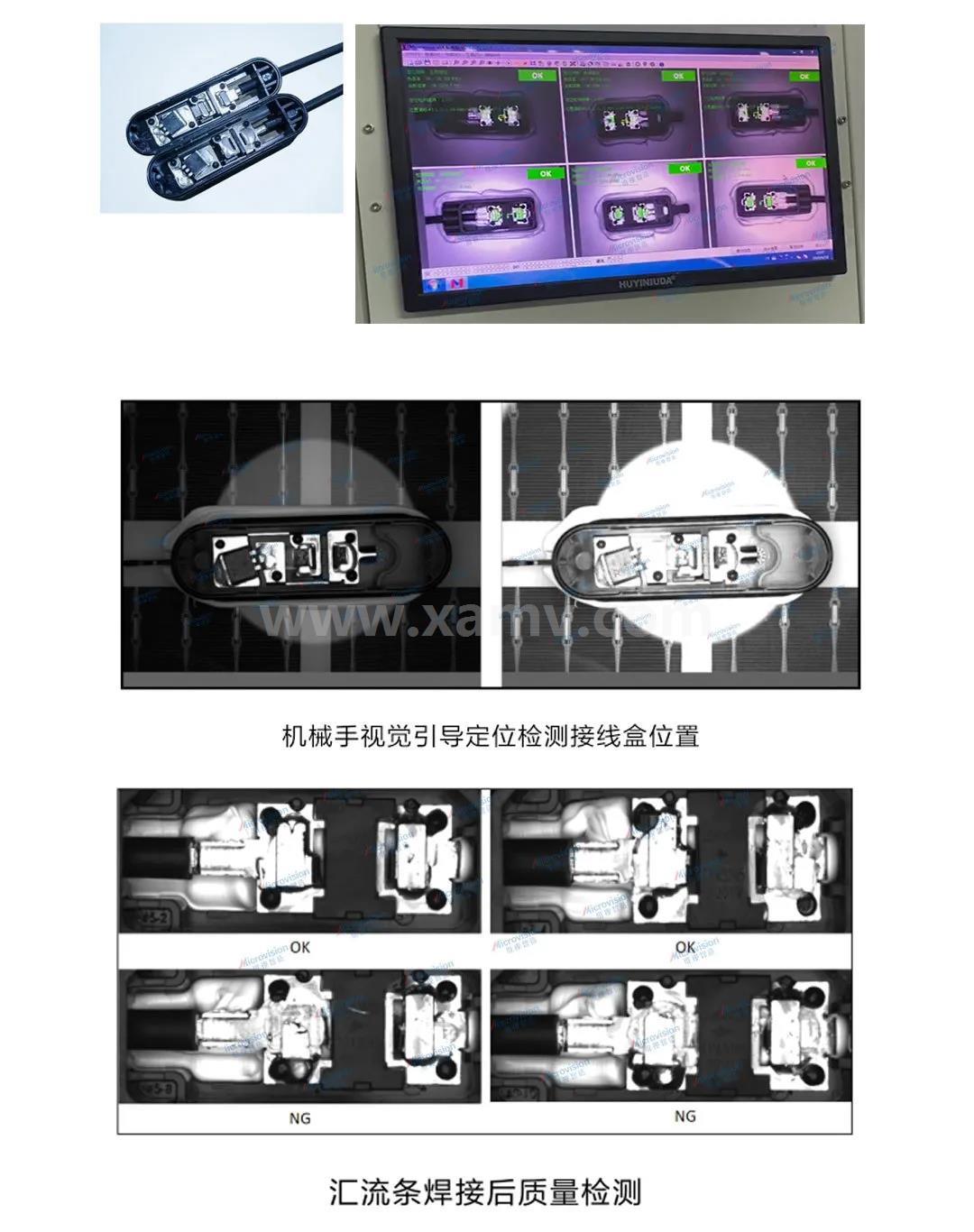

檢測對象:接線盒

檢測速度:1000pcs/天

檢測幅寬:50*40mm

檢測精度:重復定位精度0.1mm

適用設備:接線盒焊接機

檢測內容:視覺定位、焊前檢測(“匯流條”是否壓平)、焊后檢測(焊接質量)

優勢亮點:

1.針對“焊接中心”和“旋轉中心”不同心的問題,設計了專門的算法。

2.針對圖片一致性不好產生的誤檢和漏檢,設計了專門算法,從而實現了“0漏檢”和高達“0.5%(在線檢測數據)誤檢率”的數據。

3.完善的外部通訊端口。接線盒定位模塊一般采用PLC控制,維視視覺模塊的定位數據直接通過PLC交互,方便電氣工程師編程。

4.接線盒焊接檢測系統參數(標準配置):

(1)重復定位精度:0.1mm

(2)漏檢率為“0”:將“不合格”產品判定為“合格”產品的概率為0

(3)誤檢率為“0.5%以內(在線數據)”:將“合格”產品判定為“不合格”產品的概率在0.5%左右;

-

太陽能

+關注

關注

37文章

3405瀏覽量

114188 -

維視智造

+關注

關注

0文章

74瀏覽量

121

發布評論請先 登錄

相關推薦

基于MC33772芯片的電池接線盒方案

機器視覺在焊接質量檢測中的應用

機器視覺變革頂盒背板檢測方案

光伏組件視覺檢測 電池片EL檢測 接線盒焊接檢測方案介紹

光伏組件視覺檢測 電池片EL檢測 接線盒焊接檢測方案介紹

評論