隨著生產設備逐漸向大型化、集約化方向發展,大型設備也越來越多,由于大型設備的傳動部位往往傳遞動力非常大,長期工作的條件下經常導致傳動部位磨損。傳統的修復方法有堆焊、熱噴涂、電刷渡等,但均存在一定弊端:補焊高溫產生的熱應力無法完全消除,易造成材質損傷,導致部件出現彎曲或斷裂:而熱噴涂、電刷鍍受涂層厚度限制,容易剝落,且以上方法都是用金屬修復金屬,無法改變“硬對硬”的配合關系,常常導致修復失效。

一、軸承磨損的解決方案

對于上述傳統的修復技術,存在較多的弊端,目前采用高分子技術可以現場操作有效提升了維修效率,且降低了維修費用和維修強度,相比傳統技術,高分子復合材料既具有金屬所要求的強度和硬度,又具有金屬所不具備的退讓性(變量關系),通過"模具修復”、“部件對應關系”、“機械加工”等工藝,可以最大限度確保修復部位和配合部件的尺寸配合。同時,利用復合材料本身所具有的抗壓、抗彎曲、延展率等綜合優勢,可以有效地吸收外力的沖擊,極大化解和抵消軸承對軸的徑向沖擊力,并避免了間隙出現的可能性,也就避免了設備因間陳增大而造成的次磨損。

因此在當今形勢下,在技術條件允許的情況下使用高分子復合材料技術針對設備的傳動部位磨損問題進行修復,既符合當前“再制造”形勢的要求,又可以縮短企業停機時間、節約更換成本,達到為企業創造經濟效益的目的。

二、高分子復合材料修復工藝分析

福世藍高分子復合材料修復工藝一般會根據不同磨損情況、設備參數來匹配不同的修復方案。常見的修復工藝有:部件對應關系修復工藝、樣板尺修復工藝、模具修復工藝、機加工修復工藝、麻點修復工藝等。利用高分子復合材料現場對磨損部位進行修復,在保證修復精度和滿足安裝要求的基礎上,無需對設備進行大量拆卸,修復周期短,一般8-12小時內完成修復和安裝工作。

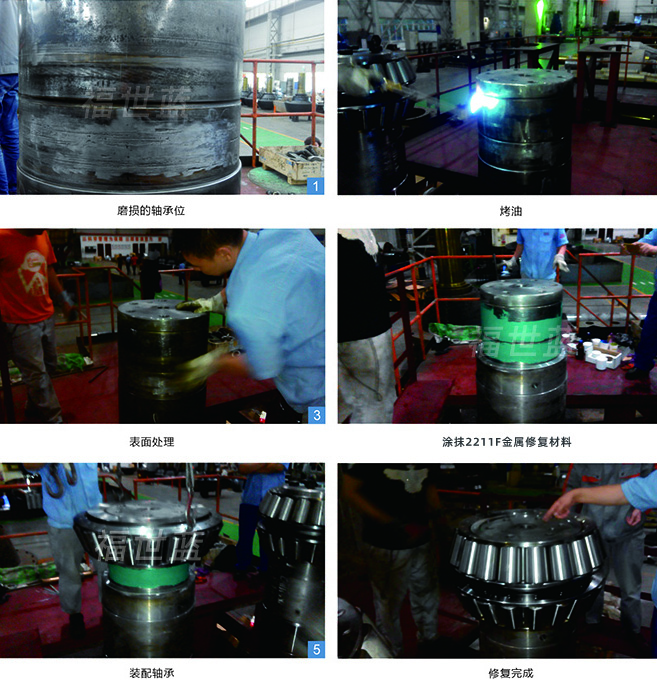

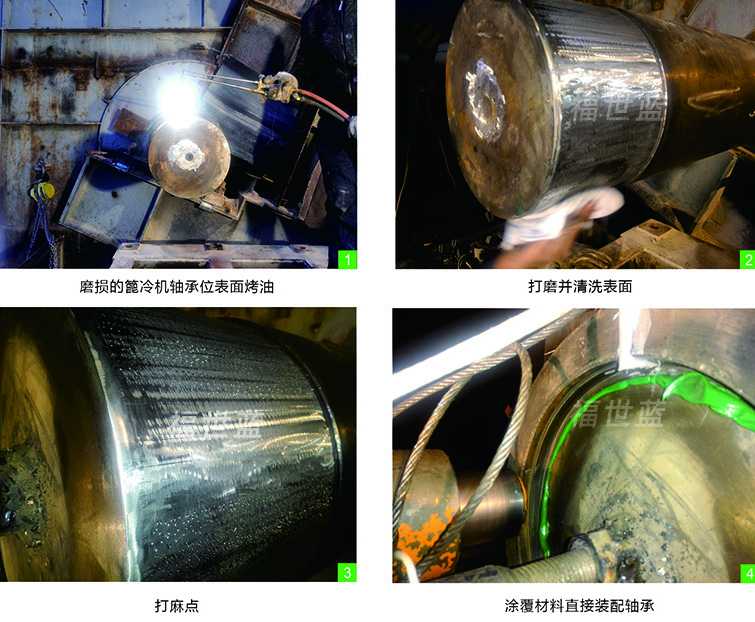

案例一:高分子復合材料之部件對應關系修復工藝

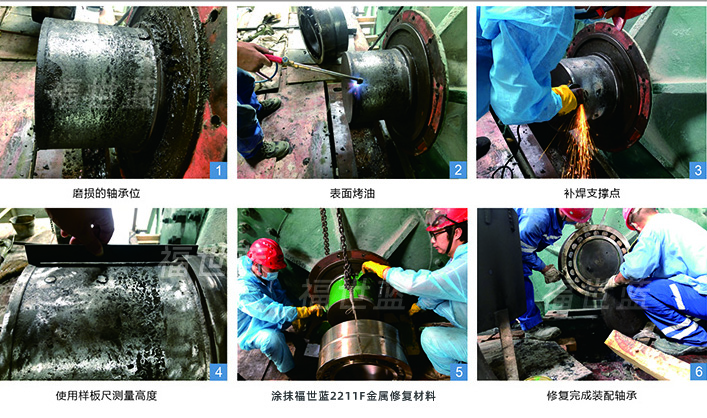

案例二:高分子復合材料之樣板尺修復工藝

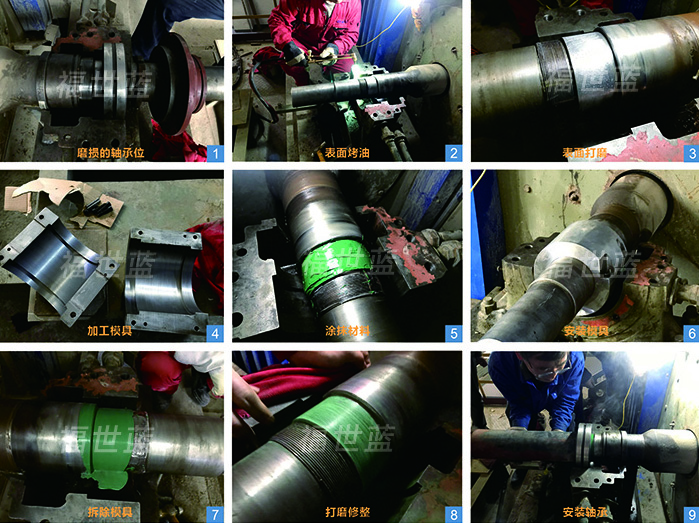

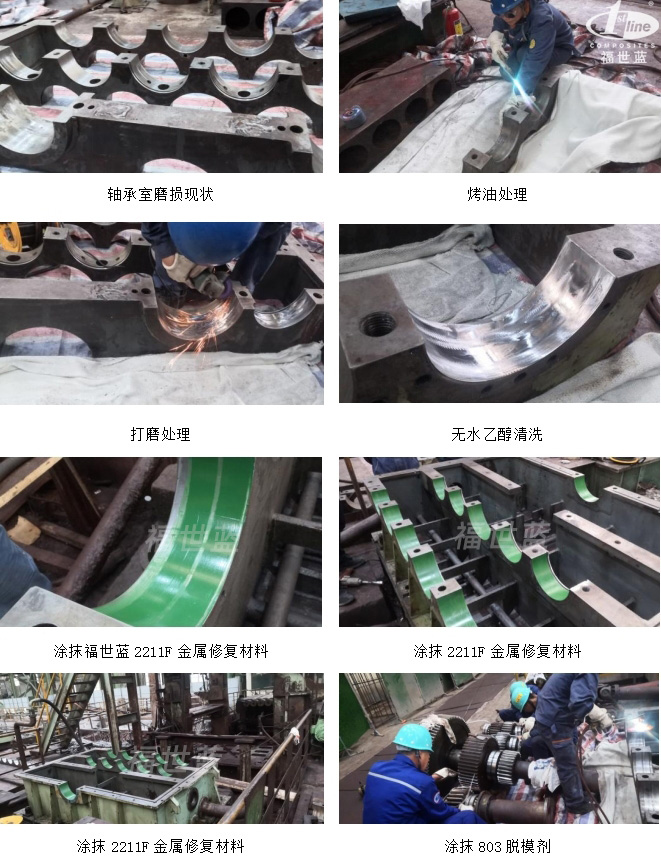

案例三:高分子復合材料之模具修復工藝

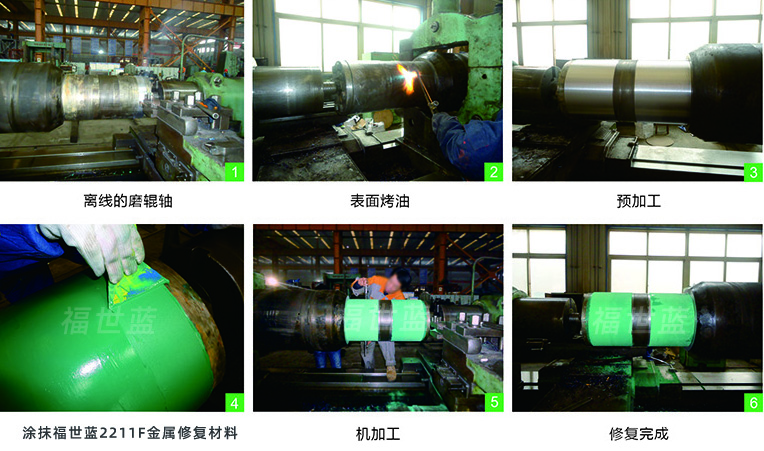

案例四 高分子復合材料之機加工修復工藝

案例五 高分子復合材料之麻點修復工藝

案例六:軸承室磨損修復工藝

-

軸承

+關注

關注

4文章

2110瀏覽量

31154

發布評論請先 登錄

相關推薦

再制造:縮短停機時間、節約更換成本的軸承磨損修復技術

再制造:縮短停機時間、節約更換成本的軸承磨損修復技術

評論