1.前言

當(dāng)前形勢(shì)下,隨著熱軋板帶的廣泛應(yīng)用及市場(chǎng)競(jìng)爭的日益激烈,熱軋企業(yè)對(duì)產(chǎn)品精度與質(zhì)量的要求也越來越高,為適應(yīng)市場(chǎng)需求,提高自身產(chǎn)品的競(jìng)爭力,軋機(jī)間隙管理是控制軋線設(shè)備精度的有效手段,由于對(duì)帶鋼形狀及規(guī)格質(zhì)量的要求越來越高,因此整條軋線的軋機(jī)各部分都要保持相對(duì)準(zhǔn)確的尺寸公差,一旦軋機(jī)出現(xiàn)尺寸超差問題后,將會(huì)導(dǎo)致軋機(jī)牌坊襯板間隙異常,導(dǎo)致軋輥出現(xiàn)軸向交叉及水平傾斜,直接影響軋線的軋機(jī)穩(wěn)定性、降低軋機(jī)剛度,嚴(yán)重影響產(chǎn)品精度與質(zhì)量。熱軋板帶軋機(jī)在生產(chǎn)過程中工況惡劣,長期受冷卻水及水汽的侵蝕,加上軋制過程中承受總軋制力,因此在長期連續(xù)軋制過程中水汽腐蝕及軋制過程中受軋制力沖擊往往會(huì)導(dǎo)致牌坊腐蝕磨損。導(dǎo)致配合間隙超差,由于生產(chǎn)節(jié)奏制約往往不能長時(shí)間停機(jī)進(jìn)行修復(fù),傳統(tǒng)激光熔覆修復(fù)時(shí)間長,無法第一時(shí)間現(xiàn)場(chǎng)解決此類問題。

高分子復(fù)合材料技術(shù)是一種針對(duì)軋機(jī)牌坊無損修復(fù)的一種現(xiàn)場(chǎng)修復(fù)方式,該修復(fù)工藝一是避免了傳統(tǒng)補(bǔ)焊機(jī)加工方式對(duì)軋機(jī)牌坊的熱影響,二是避免了使用激光熔覆修復(fù)后的襯板配置工作。該修復(fù)工藝是直接將牌坊恢復(fù)至原始設(shè)計(jì)尺寸的一種現(xiàn)場(chǎng)修復(fù)工藝。另外該修復(fù)工藝與傳統(tǒng)修復(fù)工藝相比還具有修復(fù)時(shí)間短,修復(fù)面100%面配合,并且具有良好的抗壓強(qiáng)度及耐腐蝕性,從根本上解決了牌坊腐蝕磨損問題的產(chǎn)生。某熱軋企業(yè)針對(duì)750mm軋線進(jìn)行全線間隙檢測(cè)及修復(fù),通過使用激光跟蹤儀針對(duì)全線軋機(jī)設(shè)備進(jìn)行間隙檢測(cè),并使用高分子復(fù)合材料技術(shù)進(jìn)行現(xiàn)場(chǎng)修復(fù)。第一時(shí)間快速高效的解決了軋機(jī)間隙超差問題。恢復(fù)了軋機(jī)空間間隙精度,提高了軋制穩(wěn)定性,保證了軋線產(chǎn)品質(zhì)量與產(chǎn)品精度,提升了產(chǎn)品競(jìng)爭力。

2.設(shè)備問題

某企業(yè)750軋線于2004年建成投產(chǎn),設(shè)計(jì)年生產(chǎn)能力60萬噸,整條軋線由1架粗軋和8架精軋組成,其中粗軋R1及精軋F(tuán)1、F2為二輥軋機(jī),精軋F(tuán)3~F8為四輥軋機(jī),該軋線經(jīng)過多年服役后頻繁出現(xiàn)軋制不穩(wěn)定情況,造成軋制效率低、廢鋼多、帶鋼頭部鐮刀彎、塔形嚴(yán)重的情況,且軋制過程中經(jīng)常出現(xiàn)甩尾及復(fù)雜浪型、軋機(jī)剛度降低等情況,嚴(yán)重影響板型控制及產(chǎn)品質(zhì)量。企業(yè)之前一直使用掛線測(cè)量及補(bǔ)焊研磨方式進(jìn)行過牌坊修復(fù),但軋制穩(wěn)定性提升并不明顯。

3.設(shè)備問題分析

針對(duì)該軋線出現(xiàn)的以上諸多軋制問題,進(jìn)行分析后發(fā)現(xiàn),軋制穩(wěn)定性與軋機(jī)剛度系數(shù)偏差存在直接聯(lián)系,而軋機(jī)剛度系數(shù)偏差又與軋輥水平、軸向偏差呈線型直接關(guān)系,導(dǎo)致軋機(jī)剛度降低的主要原因是軋機(jī)空間間隙的超差問題。而間隙產(chǎn)生的原因就是軋機(jī)牌坊工況環(huán)境決定的腐蝕及磨損情況。在熱連軋生產(chǎn)過程中,板型控制技術(shù)是影響板帶成材率的關(guān)鍵因素,在軋鋼過程中鋼坯對(duì)軋機(jī)的反復(fù)咬鋼、拋鋼。在反復(fù)的咬鋼與拋鋼過程中,軋輥軸承座會(huì)對(duì)牌坊形成較大的沖擊,一旦襯板螺栓出現(xiàn)松動(dòng)情況,將會(huì)導(dǎo)致在軋制過程中,襯板與牌坊底面形成配合間隙,造成拍擊,導(dǎo)致配合面出現(xiàn)磨損情況,再疊加上軋制冷卻水的腐蝕,進(jìn)一步加劇了磨損情況,總結(jié)起來,導(dǎo)致軋機(jī)牌坊磨損、產(chǎn)生配合間隙的主要因素有以下三點(diǎn):

● 軋制力導(dǎo)致的金屬疲勞磨損;

● 冷卻水對(duì)牌坊底面的腐、沖刷;

● 支撐座緊固螺栓松動(dòng)。

4.設(shè)備修復(fù)工藝

針對(duì)該軋線出現(xiàn)的軋機(jī)間隙超差問題,往往是通過以下幾中修復(fù)工藝解決軋機(jī)的間隙超差問題:

● 加墊法:

該方式是在磨損部位通過加設(shè)墊片方式進(jìn)行彌補(bǔ)腐蝕、磨損的標(biāo)高尺寸,具有操作簡單,時(shí)間短的等特點(diǎn),但是由于該修復(fù)方式不能使牌坊與配合部件達(dá)到足夠有效的接觸面積,往往會(huì)導(dǎo)致牌坊剛度變差等問題的出現(xiàn)。該方式只是一種臨時(shí)應(yīng)急措施,不能有效的解決牌坊底面磨損問題。

● 機(jī)加工去除法:

該修復(fù)工藝需要通過使用便攜式機(jī)床針對(duì)牌坊進(jìn)行加工,加工腐蝕磨損的疲勞層去除后通過增加配合部件的尺寸進(jìn)行調(diào)整牌坊需求尺寸,但是由于工期較長,無法短期內(nèi)實(shí)現(xiàn),預(yù)判修復(fù)時(shí)間為5d。另外該方式修復(fù)后還是會(huì)出現(xiàn)腐蝕磨損問題,若多次采用該方式進(jìn)行修復(fù)就會(huì)出現(xiàn)上述問題,導(dǎo)致牌坊剛度降低,形成惡性循環(huán),不能從根本上解決這一問題。

● 激光熔覆:

激光熔覆與傳統(tǒng)堆焊、噴涂、電鍍相比,激光熔覆具有稀釋度小、組織致密、涂層與基體結(jié)合好、適合熔覆材料多、粒度及含量變化大等特點(diǎn),但是往往因?yàn)樵靸r(jià)高,工期長等原因無法在短時(shí)間內(nèi)完成修復(fù)。

● 高分子復(fù)合材料技術(shù)

通過近幾年高分子復(fù)合材料技術(shù)在軋機(jī)牌坊修復(fù)的實(shí)際應(yīng)用情況來看,使用高分子復(fù)合材料技術(shù)具有傳統(tǒng)修復(fù)工藝不具有的快速便捷性,且修復(fù)完成后使用效果與傳統(tǒng)修復(fù)工藝修復(fù)的牌坊一致,另外由于高分子復(fù)合材料是一種由納米材料、金屬粉末、高性能環(huán)氧復(fù)合而成的雙組分非金屬材料,因此使用該方式修復(fù)完成后,不但可以滿足牌坊受力的抗壓性能(見下表),還具有金屬材料不具備的耐腐蝕性,避免了冷卻水對(duì)牌坊底面的腐蝕,從根本上解決了牌坊磨損問題。

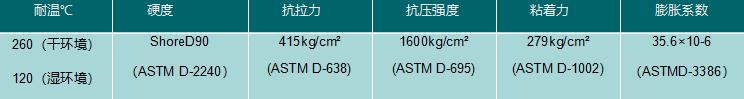

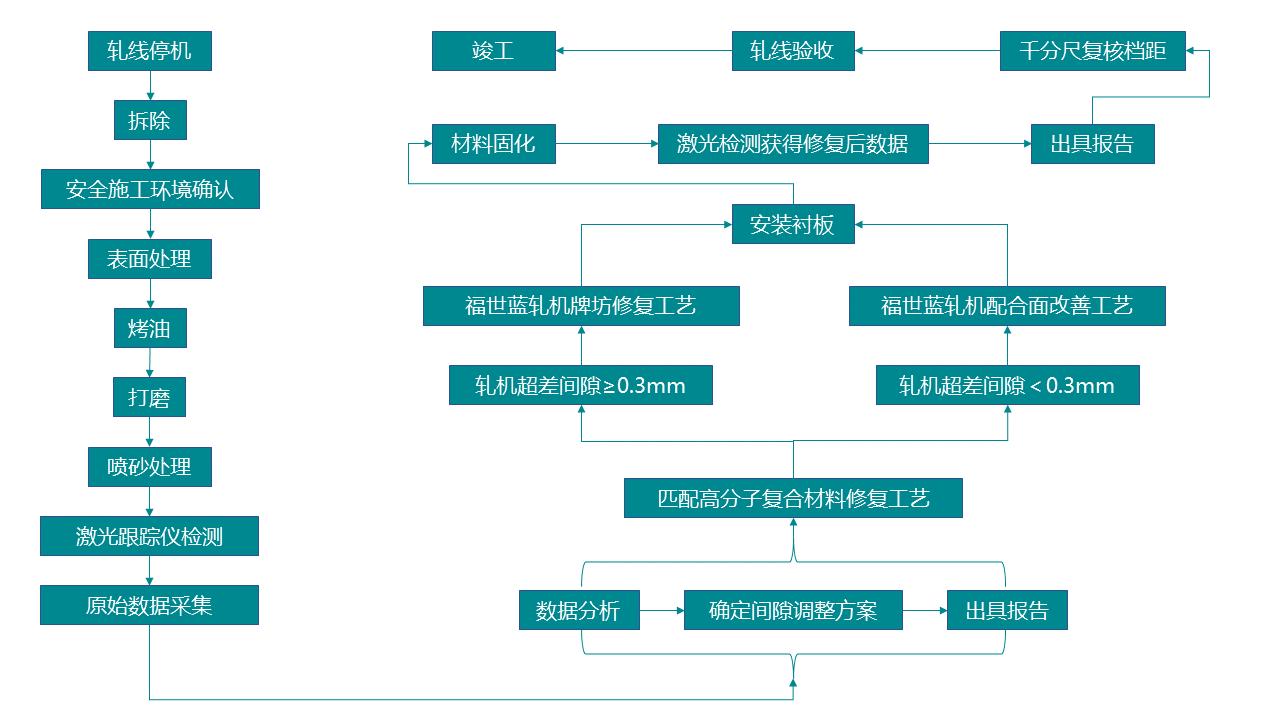

針對(duì)該軋線出現(xiàn)的問題,經(jīng)過分析,并比較了幾種常見的修復(fù)工藝最終選取了激光跟蹤儀配合高分子復(fù)合材料修復(fù)的空間檢測(cè)及修復(fù)方案。修復(fù)時(shí)首先針對(duì)軋線進(jìn)行空間間隙檢測(cè),然后根據(jù)檢測(cè)結(jié)果,針對(duì)磨損量較大的使用福世藍(lán)軋機(jī)牌坊修復(fù)工藝進(jìn)行尺寸修復(fù),針對(duì)磨損量輕微的使用福世藍(lán)配合面改善工藝進(jìn)行預(yù)保護(hù)。主要修復(fù)流程如下:

5.技術(shù)方案

軋機(jī)間隙檢測(cè)

★ 檢測(cè)技術(shù)標(biāo)準(zhǔn)與依據(jù)

* 《軋機(jī)機(jī)械設(shè)備工程安裝驗(yàn)收規(guī)范》GB50386-2006;

* 《精密工程測(cè)量規(guī)范》GB/T15314-94;

* 《光滑工件尺寸的檢驗(yàn)》GB/T3177-1997;

* 《形狀和位置公差檢測(cè)規(guī)定》GB/T1958-2004。

* 圖紙?jiān)O(shè)計(jì)根據(jù)JB/T5000.3-1998

★ 檢測(cè)設(shè)備

設(shè)備名稱:

FARO Laser Tracker Vantage

ADM(絕對(duì)距離測(cè)量)精度指標(biāo):

* 最小工作范圍: 0m 最大工作范圍: 160m(直徑)

* 分辨率: 0.5μm, 精度: 8μm + 0.4μm/m

* 測(cè)量采樣速率: 16,000次/秒

* TruADM 跟蹤速度:大于25m/秒;徑向加速度:大于30m/秒2

* 激光波長(紅外激光):653-655nm 一級(jí)安全

角度精度指標(biāo)

* 角向工作范圍:360°無限位水平旋轉(zhuǎn),垂直方向: +77.9o 至 -52.1o旋轉(zhuǎn)

* 角度分辨率: 0.02 弧度秒(arc-second), 角向精度: 10μm +2.5μm/m

* 最高角向跟蹤速度:180 deg /sec,跟蹤加速度:860 deg /sec

* 內(nèi)置精密電子水平儀±2弧秒

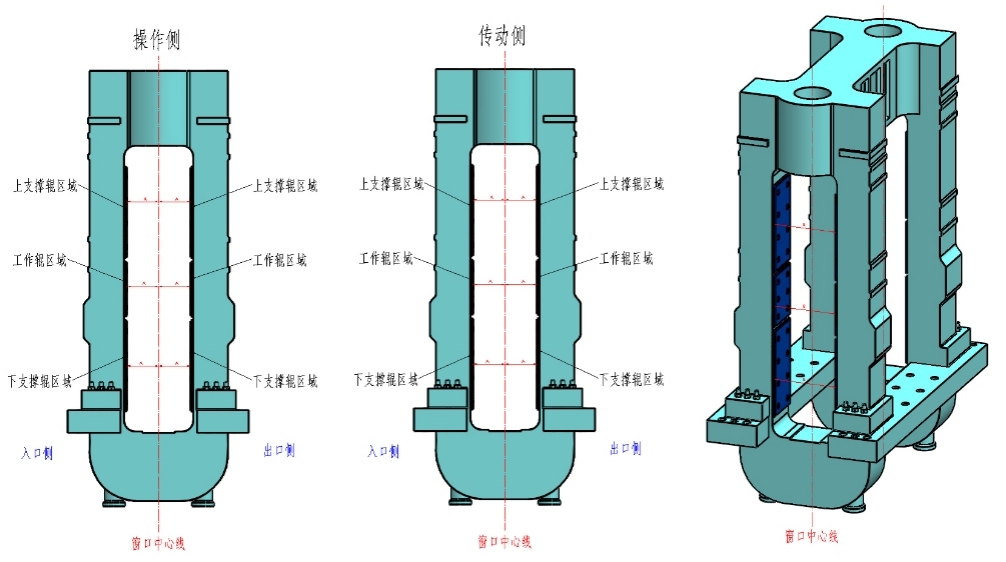

★ 檢測(cè)內(nèi)容

軋機(jī)窗口精度

* 軋機(jī)機(jī)架開口;

* 軋機(jī)機(jī)架傾斜;

* 軋機(jī)機(jī)架窗口對(duì)中;

* 軋機(jī)機(jī)架單側(cè)對(duì)中;

* 軋機(jī)機(jī)架限位面傾斜;

* 軋機(jī)機(jī)架限位面平面度;

* 軋機(jī)修復(fù)后(帶襯板)機(jī)架對(duì)中、平面。

軋機(jī)垂直度。

★現(xiàn)場(chǎng)檢測(cè)過程

★ 檢測(cè)結(jié)果

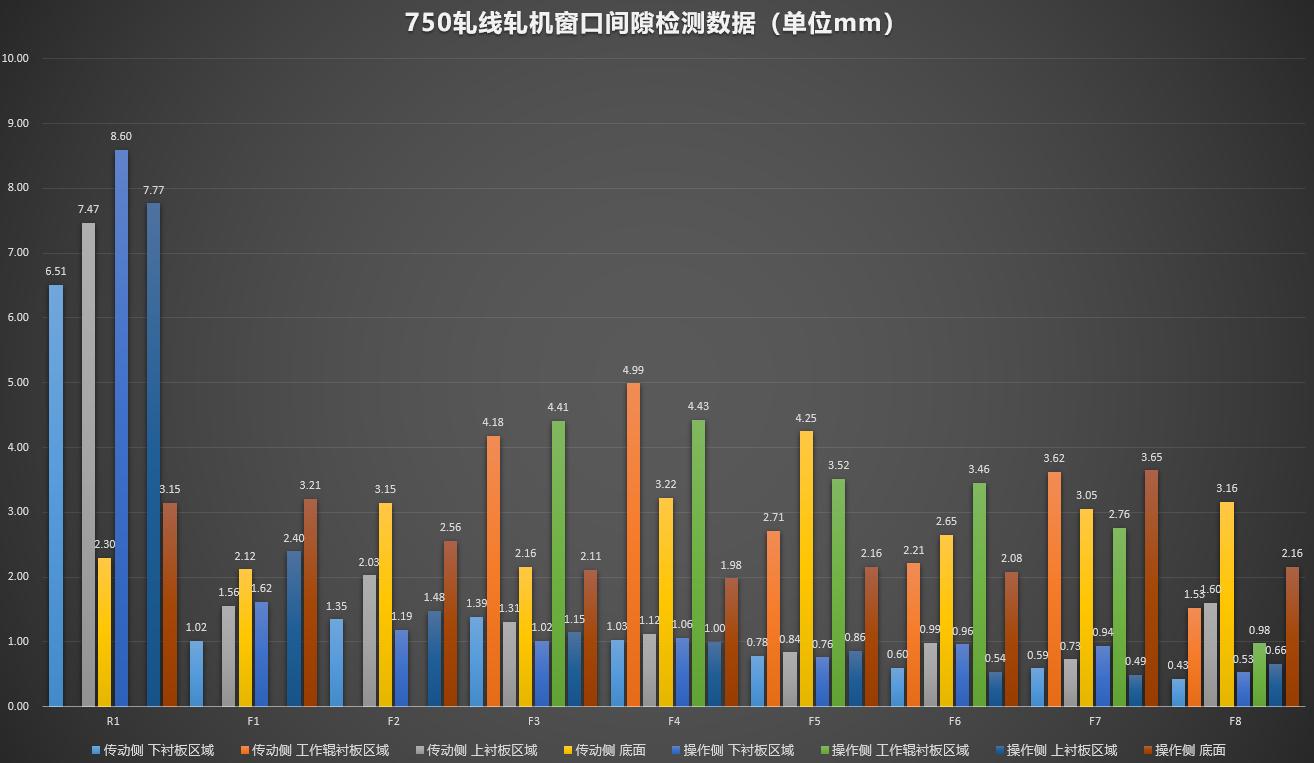

經(jīng)過牌坊檢測(cè),該750軋線的間隙檢測(cè)數(shù)據(jù)如下表所示,其中粗軋機(jī)操作側(cè)下襯板安裝面最大開口間隙為8.6mm,精軋開口間隙普遍在4mm左右。

福世藍(lán)高分子復(fù)合材料修復(fù)

★ 產(chǎn)品數(shù)據(jù)

此次用于修復(fù)的材料為:福世藍(lán)2211F高分子復(fù)合材料,是一種抗腐蝕、抗高溫并可以機(jī)加工的金屬修復(fù)、保護(hù)材料。主體由高性能環(huán)氧樹脂、金屬粉末復(fù)合而成的雙組份材料。

★ 施工步驟

(1)預(yù)前準(zhǔn)備

● 將設(shè)備停機(jī)處理,拆卸設(shè)備露出修復(fù)位置;

● 檢查有無損壞的螺栓,并將損壞的螺栓進(jìn)行修復(fù);

● 將準(zhǔn)備更換的襯板準(zhǔn)備到位;

● 將220v電源線盤連接準(zhǔn)備到位;

● 6-8kg壓縮空氣源連接到位;

● 調(diào)整螺栓及螺桿準(zhǔn)備到位;

● 在噴砂工作前,針對(duì)噴槍方向進(jìn)行預(yù)判,對(duì)關(guān)鍵設(shè)備(聯(lián)軸器等)使用塑料布或棉布進(jìn)行遮擋;

(2)表面處理

● 機(jī)架表面烤油處理,去除油污,烤至無火星噴濺;

● 用噴砂、打磨等機(jī)械方法處理被粘接表面,并粗化粘接表面(或者露出金屬原色);

● 噴砂處理至Sa2.5或手動(dòng)打磨至St3,表面粗糙度應(yīng)大于70μm;

● 用掃、吹、吸等方法清除被粘接表面的殘余物質(zhì);

● 用99.7%無水乙醇或者丙酮徹底清洗粘接待修復(fù)的表面;

● 被粘接表面要求干燥、清潔、無油、粗糙。

● 襯板表面使用無水乙醇清洗干凈,確保表面干燥,干凈;打磨去除高點(diǎn)及毛刺;

(3) 安裝襯板

● 將定位螺栓及鎖緊螺帽安裝至襯板;

● 將襯板安裝至牌坊上,擰緊定位螺桿;

(4)測(cè)量調(diào)整

● 采用激光跟蹤儀測(cè)量襯板的空間位置(平行度、垂直度、檔距),并記錄修復(fù)前的測(cè)量數(shù)據(jù);

● 根據(jù)測(cè)量的數(shù)值適當(dāng)松緊定位螺桿,以調(diào)整襯板空間位置;

● 邊調(diào)整邊測(cè)量,直至尺寸數(shù)值合適;

● 調(diào)整完成后將襯板上的定位螺桿使用鎖母鎖緊后拆除。

(5)刷涂脫模劑

● 將襯板表面、定位螺桿、緊固螺栓均勻刷涂脫模劑

(6)調(diào)和涂抹材料

● 根據(jù)測(cè)量的數(shù)值,適量調(diào)和2211F高分子復(fù)合材料,按照2:1比例調(diào)和均勻;

● 涂抹材料時(shí)首先薄薄一層刮涂至修復(fù)表面,確保材料壓入基體微孔內(nèi);

● 將材料刮涂至相應(yīng)厚度;

● 緊固螺栓適當(dāng)涂抹材料。

(7)安裝襯板

● 材料涂抹完成后在30min內(nèi)將襯板安裝到位;

● 使用激光跟蹤儀再次復(fù)核尺寸,并記錄測(cè)量數(shù)據(jù)。

(8)材料固化

● 材料固化時(shí)間為24℃/24h,材料溫度每上升11℃,固化時(shí)間縮短一半、可采用加熱固化方式縮短固化時(shí)間。

★ 現(xiàn)場(chǎng)修復(fù)過程

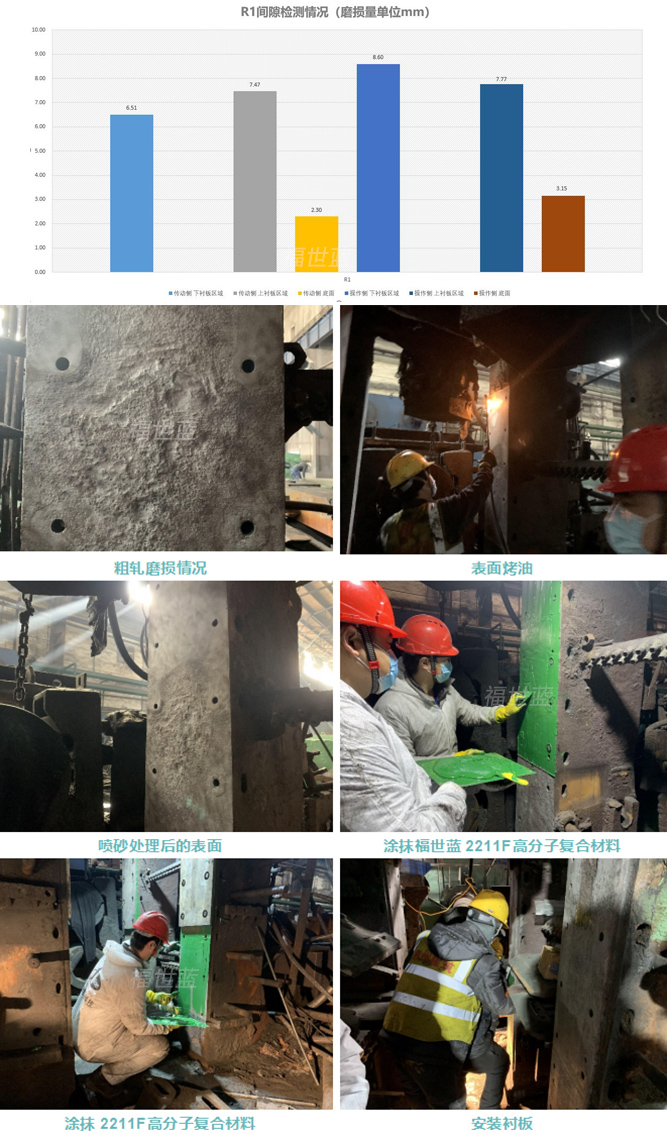

粗軋修復(fù)過程

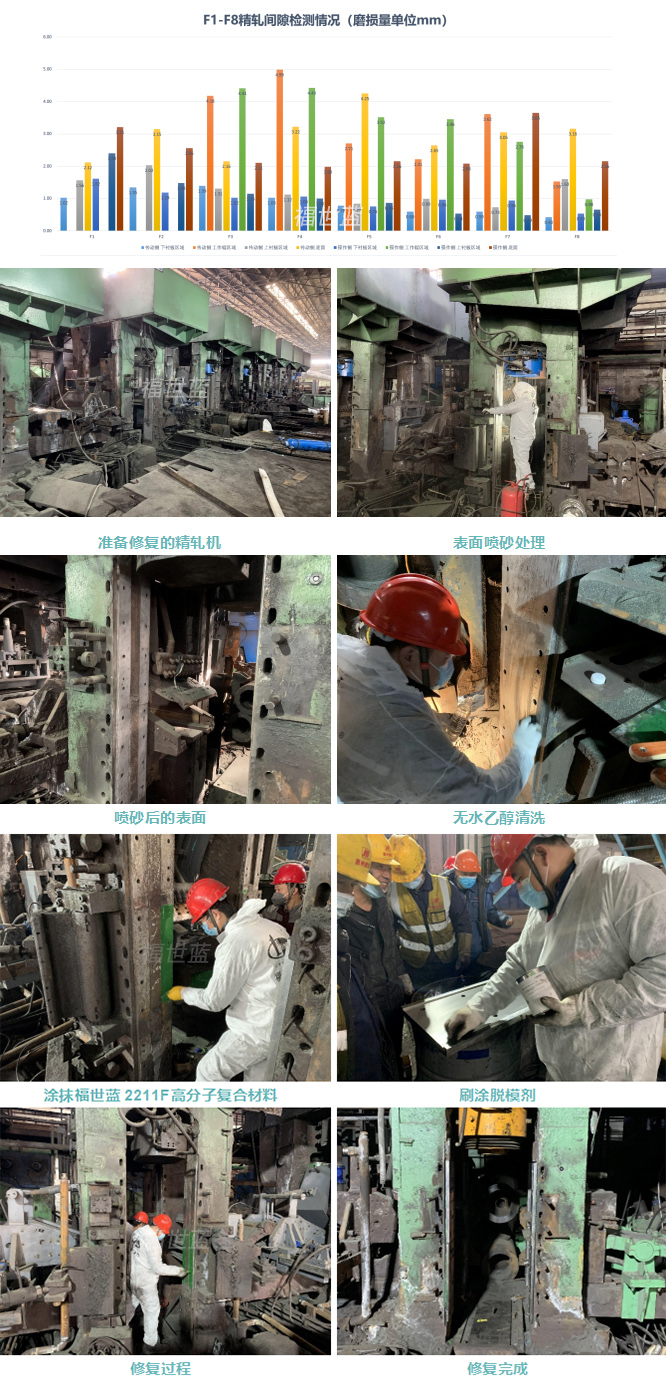

精軋修復(fù)過程

軋機(jī)底面修復(fù)過程

6.總結(jié)

通過此次使用高分子復(fù)合材料技術(shù)針對(duì)750mm軋線軋機(jī)的全線間隙檢測(cè)及修復(fù)工作,后期持續(xù)跟蹤,使用效果良好,恢復(fù)了軋機(jī)剛度,軋制穩(wěn)定性得到了有效控制,提高了產(chǎn)品質(zhì)量。通過高分子復(fù)合材料自身的抗壓性、抗腐蝕性等優(yōu)勢(shì),解決了軋機(jī)間隙超差問題。驗(yàn)證了使用高分子復(fù)合材料技術(shù)針對(duì)軋機(jī)牌坊尺寸超差磨損問題修復(fù)的可行性,且具有修復(fù)時(shí)間短、修復(fù)效率高、操作簡單的特點(diǎn)。證明了高分子復(fù)合材料技術(shù)在熱軋行業(yè)設(shè)備的腐蝕、腐蝕等問題上具有極高的推廣價(jià)值。

-

軋機(jī)

+關(guān)注

關(guān)注

0文章

21瀏覽量

2197

發(fā)布評(píng)論請(qǐng)先 登錄

相關(guān)推薦

軋機(jī)牌坊磨損修復(fù),你知道哪種修復(fù)工藝性價(jià)比最高嗎?

熱軋機(jī)設(shè)備的負(fù)載特性及無功補(bǔ)償配置

軋機(jī)牌坊滑板壓虧修復(fù)的新方法

冷軋軋機(jī)齒輪箱軸承室磨損的修復(fù)

軋機(jī)牌坊襯板安裝位磨損的修復(fù)

軋機(jī)牌坊磨損是如何修復(fù)的

軋機(jī)減速機(jī)軸承磨損如何修復(fù)

軋機(jī)牌坊磨損如何修復(fù)

軋機(jī)減速機(jī)軸承磨損修復(fù)

鋼鐵軋機(jī)牌坊襯板安裝位磨損是如何修復(fù)的

鋼鐵企業(yè)4300軋機(jī)牌坊磨損,24小時(shí)快速在線修復(fù)完成

設(shè)備維修新格局:750mm熱軋全線軋機(jī)在線間隙檢測(cè)及修復(fù),解決軋機(jī)間隙超差問題!

設(shè)備維修新格局:750mm熱軋全線軋機(jī)在線間隙檢測(cè)及修復(fù),解決軋機(jī)間隙超差問題!

評(píng)論