水泵汽蝕的成因

泵運(yùn)轉(zhuǎn)過程中,若其過流部分的局部區(qū)域(通常是葉輪葉片進(jìn)口稍后的某處)抽送液體的絕對(duì)壓力下降到等于或低于當(dāng)時(shí)液溫下相應(yīng)的汽化壓力時(shí),就會(huì)因汽化產(chǎn)生氣泡。氣泡中主要是蒸汽,但由于水中溶解有一定量的氣體,所以氣泡中除了蒸汽以外還夾帶有少量的氣體。這些氣泡隨著水流流到高壓區(qū)時(shí),高壓液體使氣泡急劇縮小以至凝結(jié)成水,氣泡逐漸變形而破裂。在氣泡破裂時(shí),細(xì)水滴以高速填充氣泡空穴,發(fā)生互相撞擊而形成強(qiáng)烈的水擊,可達(dá)到10~100MPa,使過流流道的材料受到腐蝕和破壞。可見,汽蝕過程包括氣泡形成、增長(zhǎng)直到崩潰破裂以至造成材料侵蝕的過程。

水泵葉輪汽蝕的特征和危害

汽蝕的形成過程及檢修經(jīng)驗(yàn)表明,循環(huán)水泵葉輪的汽蝕主要集中在葉片及輪蓋輪盤的結(jié)合部位。汽蝕痕跡形狀各異,有的呈現(xiàn)斷續(xù)分布的坑狀,有的呈密集的蜂窩狀,而且深淺不一。汽蝕嚴(yán)重時(shí)會(huì)引起葉片穿孔,導(dǎo)致葉輪報(bào)廢而被迫更換。

水泵葉輪汽蝕會(huì)改變泵內(nèi)水流狀態(tài),造成流動(dòng)阻力增加,導(dǎo)致泵的流量、揚(yáng)程和效率降低。同時(shí)造成泵的流道材料發(fā)生侵蝕而破壞,并使泵產(chǎn)生噪音和振動(dòng),危及水泵正常運(yùn)行。

水泵汽蝕修復(fù)工藝

傳統(tǒng)解決葉輪氣蝕現(xiàn)象往往通過對(duì)葉輪汽蝕進(jìn)行分析和改造,對(duì)葉輪結(jié)構(gòu)重新設(shè)計(jì),減輕氣蝕現(xiàn)象,或是直接報(bào)廢更換的方式,所需的時(shí)間和經(jīng)濟(jì)成本均較大。

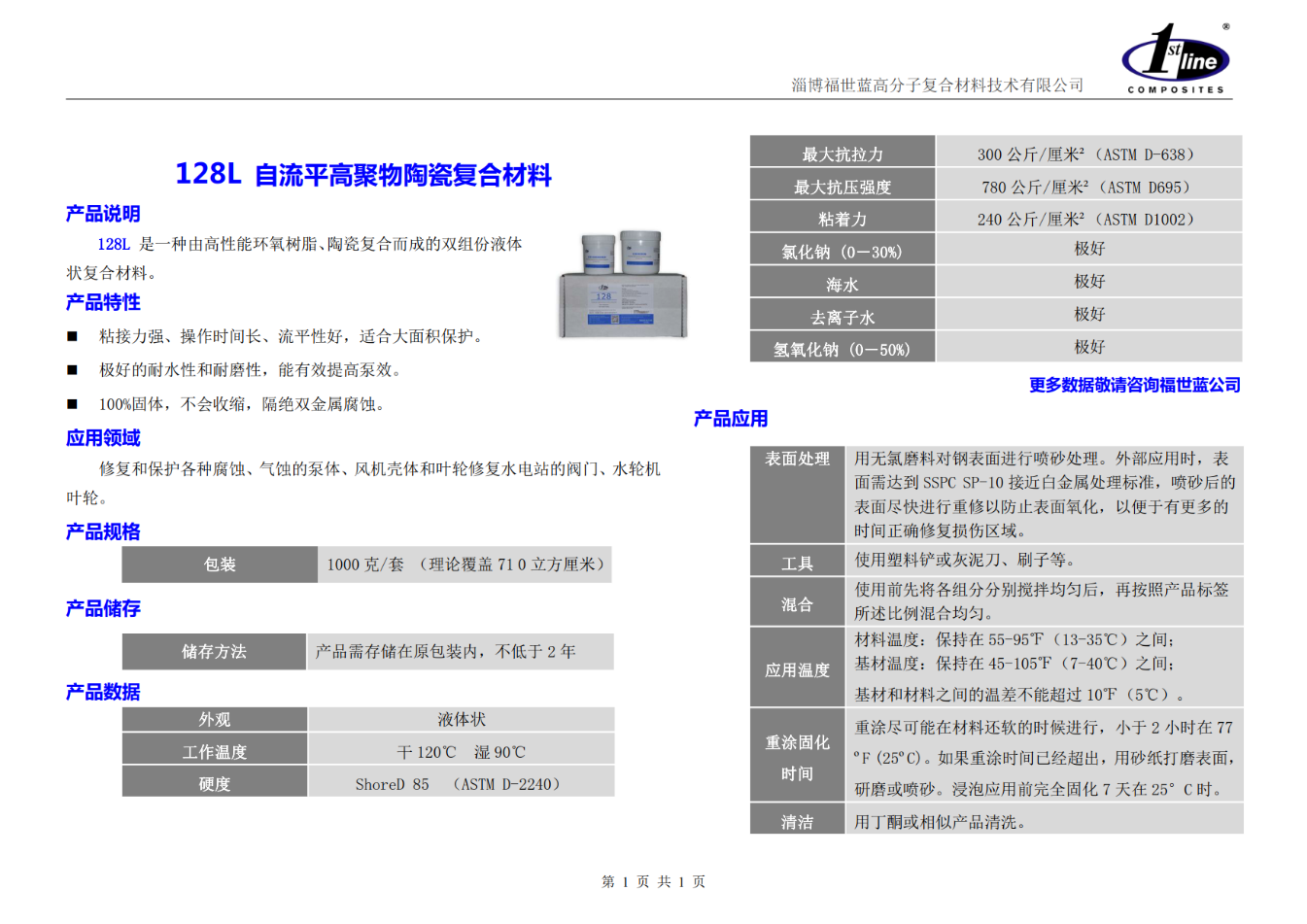

應(yīng)用高分子復(fù)合材料針對(duì)水泵汽蝕在線修復(fù)是當(dāng)前性價(jià)比更高的方案,高分子復(fù)合材料(案例以福世藍(lán)?復(fù)合材料2211F、128L作為說明)專門用于抵抗流體環(huán)境下的磨損、腐蝕、氣蝕,它的特殊分子結(jié)構(gòu)賦予的高彈性,適應(yīng)交替變形和溫度的變化等性能,確保材料具有優(yōu)異的防腐蝕、抗氣蝕、耐磨損能力,其高密度的分子量及光滑表面,不但提高抗氣蝕的能力,還可以提高泵效。

應(yīng)用高分子材料修復(fù)水泵汽蝕案例

案例設(shè)備為雙吸中開泵,損壞部位為葉輪葉片,損壞形式為汽蝕穿孔,葉輪直徑φ1100mm

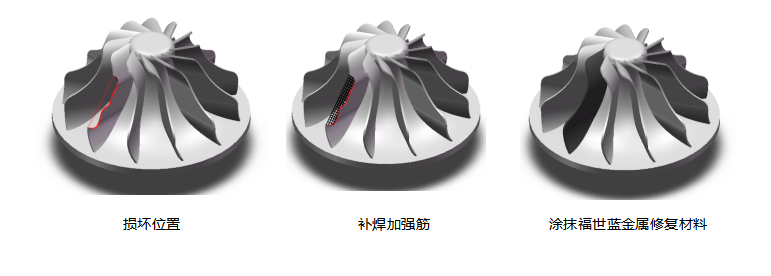

修復(fù)方案概述

首先將葉輪進(jìn)行噴砂或者打磨處理,然后根據(jù)汽蝕位置面積涂抹福世藍(lán)2211F金屬修復(fù)材料,并修正成型。材料固化完成后涂抹福世藍(lán)128L防氣蝕材料完成修復(fù)工作。

現(xiàn)場(chǎng)操作步驟

1、表面處理:將氣蝕的葉輪表面進(jìn)行清洗、烤油、噴砂處理,獲得Sa2.5表面;

2、將穿孔位置清理干凈,將疲勞層去除;

3、根據(jù)穿孔位置選取合適的加強(qiáng)網(wǎng)板,并選用與葉輪材質(zhì)相同的焊條將加強(qiáng)網(wǎng)板焊接至穿孔部位;

4、使用無水乙醇(99.7%)清洗表面;

5、按照比例調(diào)和福世藍(lán)2211F金屬修復(fù)材料,薄薄一層涂抹至修復(fù)部位;

6、將2211F材料涂抹至相應(yīng)厚度,恢復(fù)損傷葉片尺寸;

7、等待2211F材料固化后調(diào)和128L材料;

8、將福世藍(lán)128L材料使用毛刷刷凃至整個(gè)流道內(nèi)部,使用毛刷先在泵表面薄薄刷上一層材料,確保將材料壓進(jìn)表面上的任何微孔,然后將材料均勻涂抹至修復(fù)表面;;

9、修復(fù)完成等待材料固化,材料常溫(24℃)狀態(tài)下,正常固化時(shí)間為24小時(shí)。在此基礎(chǔ)上,溫度每提高11℃,材料的固化時(shí)間縮短一半,提升溫度不得超過材料本身所承受的溫度,建議使用熱風(fēng)槍或者碘鎢燈加熱固化。

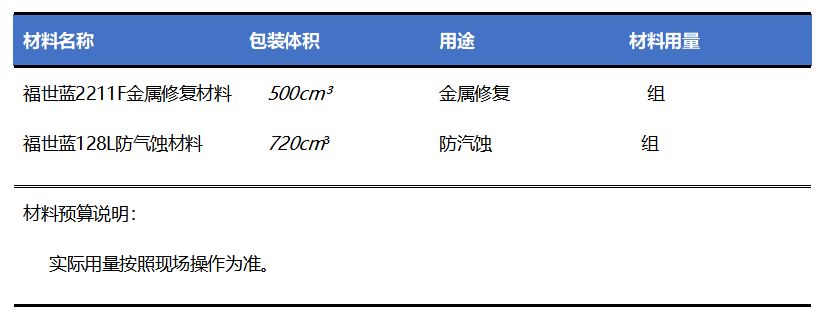

修復(fù)材料預(yù)算

應(yīng)用材料數(shù)據(jù)單

-

智能制造

+關(guān)注

關(guān)注

48文章

5552瀏覽量

76319

發(fā)布評(píng)論請(qǐng)先 登錄

相關(guān)推薦

求一份DAC60508MCRTER的驅(qū)動(dòng)代碼

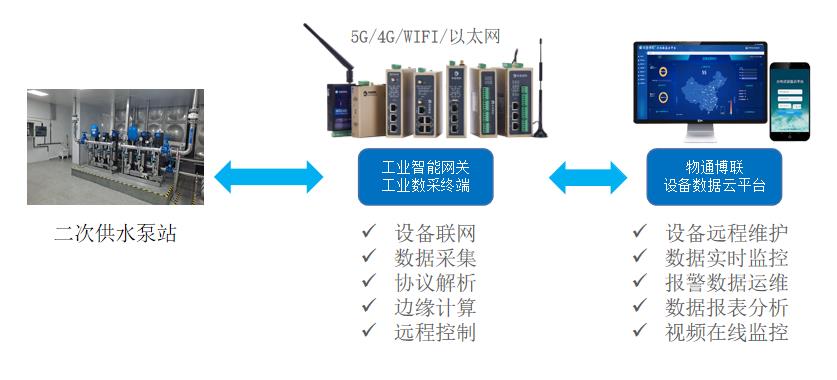

水位及水泵狀態(tài)遠(yuǎn)程監(jiān)控物聯(lián)網(wǎng)解決方案

麻煩廠家發(fā)一份CS1237-SO的驅(qū)動(dòng)程序給我STC版本的

二次供水泵站數(shù)據(jù)采集組態(tài)監(jiān)控系統(tǒng)解決方案

一份針對(duì)水泵汽蝕的專業(yè)解決方案

一份針對(duì)水泵汽蝕的專業(yè)解決方案

評(píng)論