碳化硅SiC應用

上世紀五十年代以來,以硅(Si)為代表的第一代半導體材料取代笨重的電子管,引發了集成電路(IC)為核心的微電子領域迅速發展。由于硅材料的帶隙較窄、電子遷移率和擊穿電場較低,Si在光電子領域和高頻高功率器件方面的應用受到諸多限制,不適用于高頻高壓應用場景,光學性能也得不到突破。以砷化鎵(GaAs)為代表的第二代半導體材料在紅外激光器和高亮度的紅光二極管等方面得到廣泛應用。

而第三代半導體材料包括氮化鎵(GaN)、碳化硅(SiC)和氧化鋅(ZnO)等寬禁帶材料,具有高擊穿電場、高飽和電子速度、高熱導率、高電子密度、高遷移率等特點,逐步受到市場重視。

碳化硅(SiC)發展早,技術成熟度高,在熱導率的表現上具有顯著的優勢,使得碳化硅器件可以在較高的溫度下運行,而且高熱導率有助于器件快速降溫,從而減少冷卻系統,使得器件輕量化,根據 CREE 的數據,相同規格的碳化硅基 MOSFET 尺寸僅為硅基MOSFET 的 1/10。同時,碳化硅具有較高的能量轉換效率,且不會隨著頻率的提高而降低。碳化硅器件的工作頻率可以達到硅基器件的 10 倍,相同規格的碳化硅基 MOSFET 總能量損耗僅為硅基 IGBT 的 30%。在 5G 通信、航空航天、新能源汽車、智能電網等領域發揮重要作用。

碳化硅應用場景根據產品類型可劃分為:射頻器件(功率放大器、射頻開關、濾波器、低噪聲放大器等)、功率器件(功率二極管、功率三極管、晶閘管、MOSFET、IGBT 等)、新能源汽車(電機驅動系統、車載充電系統、充電樁、電動車逆變器等)、光伏發電、智能電網(高壓直流輸電換流閥、柔性直流輸電換流閥、靈活交流輸電裝置、高壓直流斷路器、電力電子變壓器等裝置)、軌道交通(牽引變流器、輔助變流器、主輔一體變流器、電力電子變壓器、電源充電機等裝置)、射頻通信。

碳化硅SiC材料特性

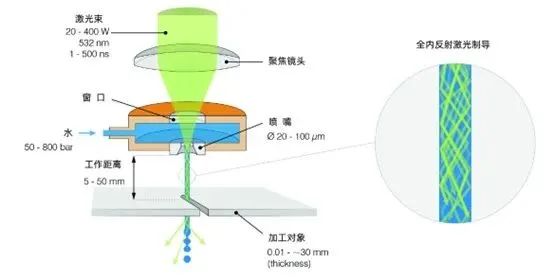

碳化硅SiC是由硅和碳組成的化合物半導體材料,在熱、化學、機械方面都非常穩定。C原子和Si原子不同的結合方式使SiC擁有多種晶格結構,如4H,6H,3C等等。4H-SiC因為其較高的載流子遷移率,能夠提供較高的電流密度。

SiC器件相對于Si器件的優勢主要來自三個方面:降低電能轉換過程中的能量損耗、更容易實現小型化、更耐高溫。

1、降低能量損耗:SiC材料開關損耗極低,全SiC功率模塊的開關損耗大大低于同等IGBT模塊的開關損耗,而且開關頻率越高,與IGBT模塊之間的損耗差越大,這就意味著對于IGBT模塊不擅長的高速開關工作,全SiC功率模塊不僅可以大幅降低損耗還可以實現高速開關。

2、低阻值使得更易實現小型化:SiC材料具備更低的通態電阻,阻值相同的情況下可以縮小芯片的面積,SiC功率模塊的尺寸可達到僅為Si的1/10左右。

3、更耐高溫:SiC的禁帶寬度3.23ev,相應的本征溫度可高達800攝氏度,承受的溫度相對Si更高。SiC材料擁有3.7W/cm/K的熱導率,而硅材料的熱導率僅有1.5W/cm/K,更高的熱導率可以帶來功率密度的顯著提升,同時散熱系統的設計更簡單,或者直接采用自然冷卻。

然而,碳化硅的硬度很大,莫氏硬度為9.5級,僅次于金剛石、立方氮化硼,這讓后期加工變得非常困難。

切割時的注意事項

SiC在使用金剛石砂輪刀片切割過程中應注意以下幾點:

1、膠膜選擇:一般選用75μm厚度藍膜。

2、冷切水:切割過程會產生高溫,注意調整冷卻水流量和角度,需要添加冷卻液。

3、刀片修刀:新刀上機和切割過程中需要及時修刀,確保其刀片的鋒利性,避免刀片切削力不足導致產品崩缺。

4、主軸轉速:主軸轉速一般設定在30K-45K的區間,如果作為Z1刀開槽,主軸轉速可達50K。

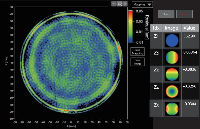

5、切割工藝:如果使用激光開槽刀輪切透的工藝,一般激光開槽深度為10-20μm。

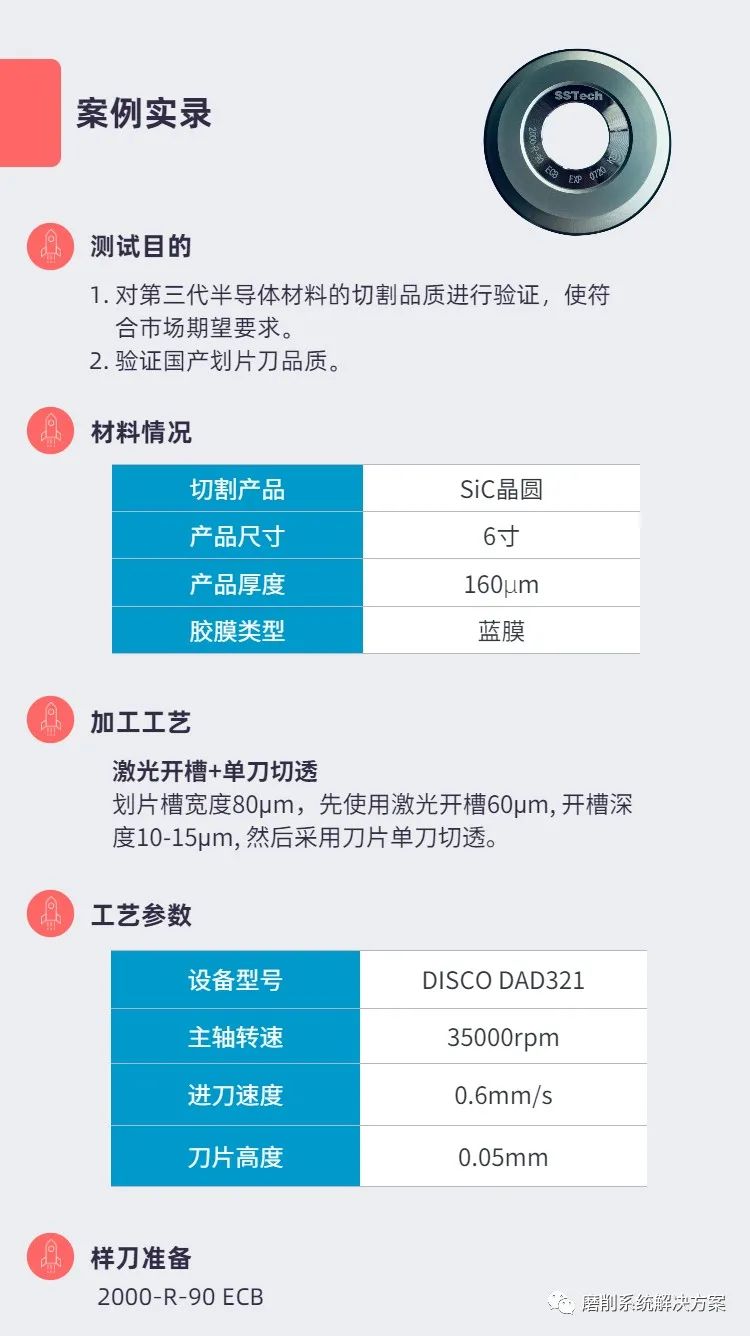

SiC切割可根據不同材料情況及不同要求選用不同規格的硬刀,下面是輪轂型電鍍硬刀實測案例。

西斯特科技

深圳西斯特科技有限公司 (簡稱SST西斯特) ,以“讓一切磨削加工變得容易”為主旨,倡導磨削加工系統方法論,2015年創立于中國深圳,植根于技術創新的精神,屹立于追求夢想、創造價值的企業文化。

基于對客戶現場的深度解讀、創新性的磨具設計和磨削系統方法 論的實際應用,西斯特的磨削理念可服務于航空航天、醫療器械、集成電路、磁性材料、汽車與船舶制造、藍寶石與功能陶瓷等領域的磨削加工,并為半導體制造、消費電子制造、汽車制造等行業提供高端磨具產品。

西斯特科技始終以先進的技術、高性能的產品、優質服務的理念,帶領產業革命,創造無限可能。

西斯特科技

專業切磨鉆拋解決方案提供商

官網|www.grind-system.com/

熱線電話:400-6362-118

原文標題:案例分享第四期:碳化硅晶圓切割

文章出處:【微信公眾號:磨削系統解決方案】歡迎添加關注!文章轉載請注明出處。

發布評論請先 登錄

相關推薦

什么是MOSFET柵極氧化層?如何測試SiC碳化硅MOSFET的柵氧可靠性?

超短脈沖激光輔助碳化硅晶圓切片

國產8英寸碳化硅晶圓邁入新紀元,芯聯集成引領行業突破

制造商大力加大對碳化硅的投資

碳化硅壓敏電阻 - 氧化鋅 MOV

英飛凌與Wolfspeed擴展并延長150mm碳化硅晶圓供應協議

英飛凌與Wolfspeed延長150mm碳化硅晶圓供應協議

英飛凌與Wolfspeed擴大碳化硅晶合作,滿足市場需求

碳化硅特色工藝模塊簡介

案例分享第四期:碳化硅晶圓切割

案例分享第四期:碳化硅晶圓切割

評論