封裝

經過之前幾個工藝處理的晶圓上會形成大小相等的方形芯片(又稱“單個晶片”)。下面要做的就是通過切割獲得單獨的芯片。剛切割下來的芯片很脆弱且不能交換電信號,需要單獨進行處理。這一處理過程就是封裝,包括在半導體芯片外部形成保護殼和讓它們能夠與外部交換電信號。整個封裝制程分為五步,即晶圓鋸切、單個晶片附著、互連、成型和封裝測試。

1、晶圓鋸切

要想從晶圓上切出無數致密排列的芯片,我們首先要仔細“研磨”晶圓的背面直至其厚度能夠滿足封裝工藝的需要。研磨后,我們就可以沿著晶圓上的劃片線進行切割,直至將半導體芯片分離出來。

晶圓鋸切技術有三種:刀片切割、激光切割和等離子切割。

刀片切割是指用金剛石刀片切割晶圓,這種方法容易產生摩擦熱和碎屑并因此損壞晶圓。

激光切割的精度更高,能輕松處理厚度較薄或劃片線間距很小的晶圓。

等離子切割采用等離子刻蝕的原理,因此即使劃片線間距非常小,這種技術同樣能適用。

2、單個晶片附著

所有芯片都從晶圓上分離后,我們需要將單獨的芯片(單個晶片)附著到基底(引線框架)上。基底的作用是保護半導體芯片并讓它們能與外部電路進行電信號交換。附著芯片時可以使用液體或固體帶狀粘合劑。

3、互連

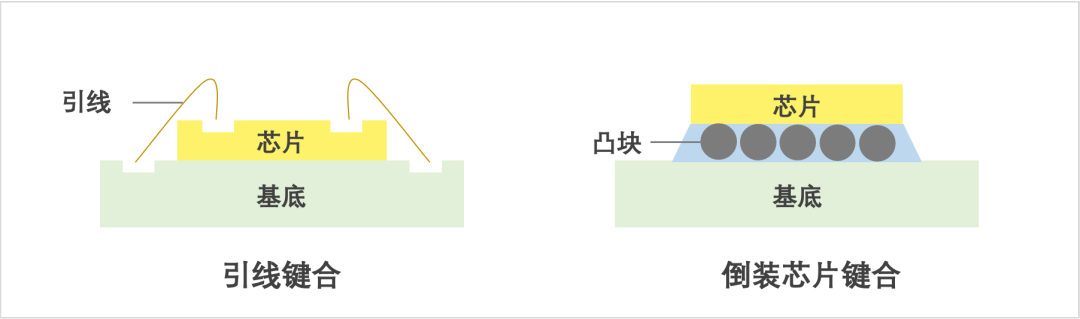

在將芯片附著到基底上之后,我們還需要連接二者的接觸點才能實現電信號交換。這一步可以使用的連接方法有兩種:使用細金屬線的引線鍵合和使用球形金塊或錫塊的倒裝芯片鍵合。引線鍵合屬于傳統方法,倒裝芯片鍵合技術可以加快半導體制造的速度。

4、成型

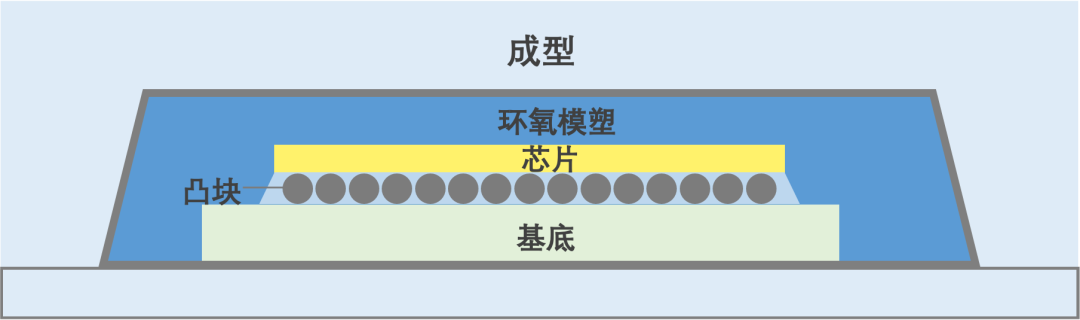

完成半導體芯片的連接后,需要利用成型工藝給芯片外部加一個包裝,以保護半導體集成電路不受溫度和濕度等外部條件影響。根據需要制成封裝模具后,我們要將半導體芯片和環氧模塑料 (EMC) 都放入模具中并進行密封。密封之后的芯片就是最終形態了。

5、封裝測試

已經具有最終形態的芯片還要通過最后的缺陷測試。進入最終測試的全部是成品的半導體芯片。它們將被放入測試設備,設定不同的條件例如電壓、溫度和濕度等進行電氣、功能和速度測試。這些測試的結果可以用來發現缺陷、提高產品質量和生產效率。

隨著芯片體積的減少和性能要求的提升,封裝在過去數年間已經歷了多次技術革新。面向未來的一些封裝技術和方案包括將沉積用于傳統后道工藝,例如晶圓級封裝(WLP)、凸塊工藝和重布線層 (RDL) 技術,以及用于前道晶圓制造的的刻蝕和清潔技術。

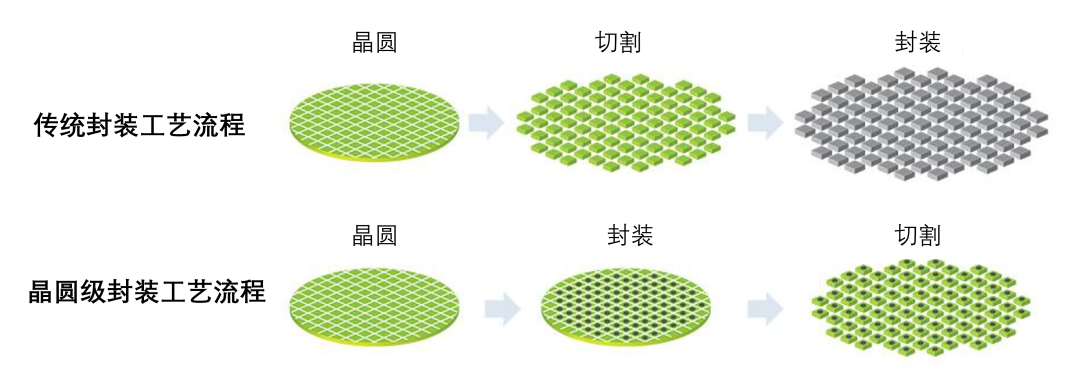

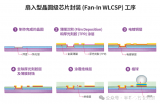

1)晶圓級封裝

傳統封裝需要將每個芯片都從晶圓中切割出來并放入模具中。晶圓級封裝(WLP)則是先進封裝技術的一種, 是指直接封裝仍在晶圓上的芯片。WLP的流程是先封裝測試,然后一次性將所有已成型的芯片從晶圓上分離出來。與傳統封裝相比,WLP的優勢在于更低的生產成本。

2)先進封裝

先進封裝可劃分為2D封裝、2.5D封裝和3D封裝。

更小的2D封裝

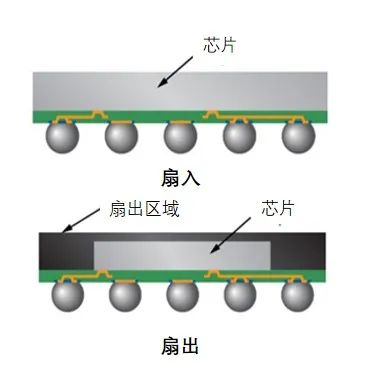

如前所述,封裝工藝的主要用途包括將半導體芯片的信號發送到外部,而在晶圓上形成的凸塊就是發送輸入/輸出信號的接觸點。這些凸塊分為扇入型(fan-in) 和扇出型 (fan-out) 兩種,前者的扇形在芯片內部,后者的扇形則要超出芯片范圍。我們將輸入/輸出信號稱為I/O(輸入/輸出),輸入/輸出數量稱為I/O計數。I/O計數是確定封裝方法的重要依據。如果I/O計數低就采用扇入封裝工藝。由于封裝后芯片尺寸變化不大,因此這種過程又被稱為芯片級封裝 (CSP) 或晶圓級芯片尺寸封裝 (WLCSP)。如果I/O計數較高,則通常要采用扇出型封裝工藝,且除凸塊外還需要重布線層 (RDL) 才能實現信號發送。這就是“扇出型晶圓級封裝 (FOWLP)”。

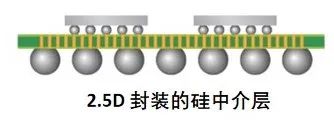

2.5D 封裝

2.5D封裝技術可以將兩種或更多類型的芯片放入單個封裝,同時讓信號橫向傳送,這樣可以提升封裝的尺寸和性能。最廣泛使用的2.5D封裝方法是通過硅中介層將內存和邏輯芯片放入單個封裝。2.5D封裝需要硅通孔 (TSV)、微型凸塊和小間距RDL等核心技術。

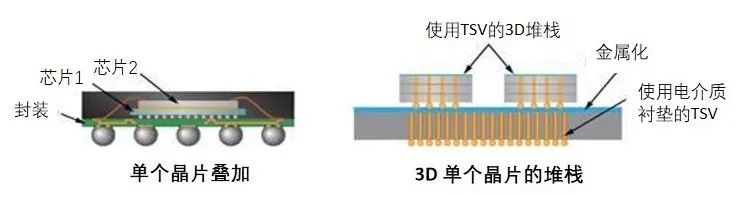

3D 封裝

3D封裝技術可以將兩種或更多類型的芯片放入單個封裝,同時讓信號縱向傳送。這種技術適用于更小和I/O計數更高的半導體芯片。TSV可用于I/O計數高的芯片,引線鍵合可用于I/O計數低的芯片,并最終形成芯片垂直排列的信號系統。3D封裝需要的核心技術包括TSV和微型凸塊技術。

-

劃片機

+關注

關注

0文章

154瀏覽量

11136

發布評論請先 登錄

相關推薦

博捷芯劃片機在半導體芯片切割領域的領先實力

突破劃片機技術瓶頸,博捷芯BJX3352助力晶圓切割行業升級

劃片機:晶圓加工第八篇—半導體芯片封裝完結篇

劃片機:晶圓加工第八篇—半導體芯片封裝完結篇

評論