設計決定質量。將激光錫焊工藝方法與PCBA的可制造性結合的“一體化”思想,為高質量的制造提供前提條件和固有的工藝能力。

PCBA的可制造性設計決定PCBA的焊接直通率水平,它對焊接良率的影響是先天性的,較難通過現場工藝的優化進行補償。

可制造性設計決定生產效率與生產成本。如果PCBA的工藝設計不合理,可能就需要額外的試制時間和工裝,如果還不能解決,就必須通過返修來完成。這些都降低了生產效率,提高了成本。

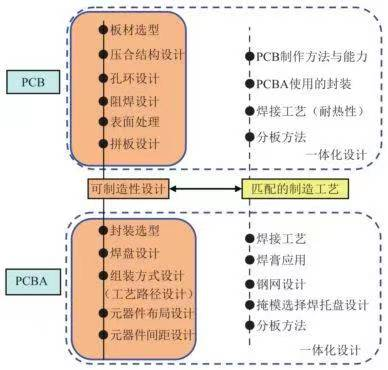

一、PCBA的可制造性設計

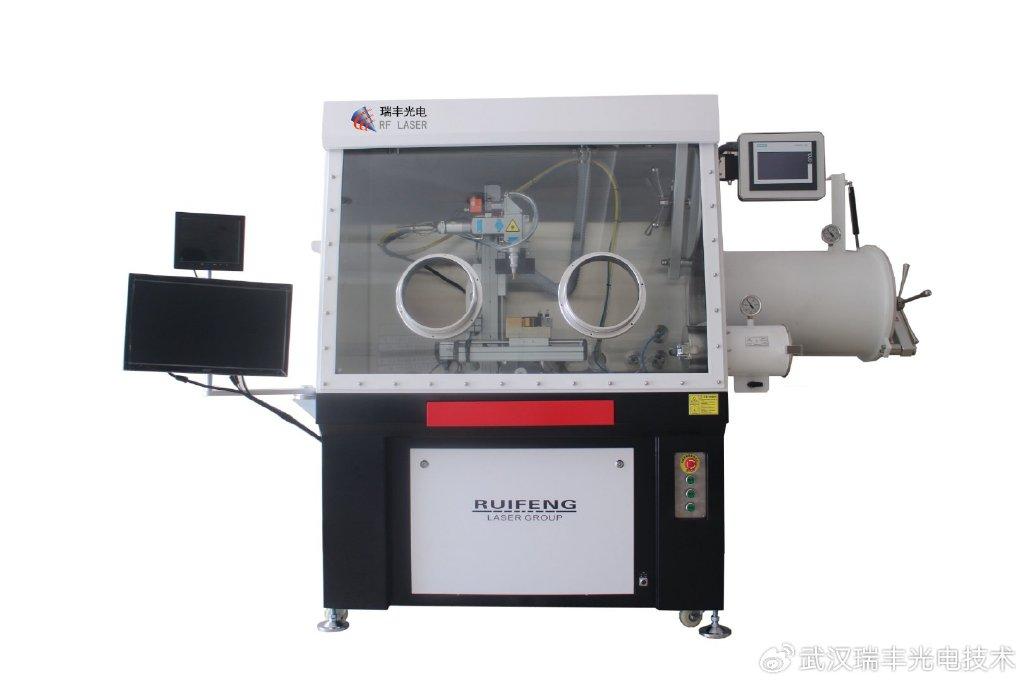

印制電路板組件(PCBA)是指安裝有電子元器件、具有一定電路功能的印制電路裝配件,如圖所示,在電子制造工廠也稱為單板。

PCBA的可制造性設計,主要解決可組裝性的問題,目的是實現最短的工藝路徑、最高的焊接直通率、最低的生產成本。設計內容主要有:工藝路徑設計、裝配面元器件布局設計、焊盤及阻焊設計(與直通率相關)、組裝熱設計、組裝可靠性設計等。

1、PCBA可制作性

PCB的可制造性設計側重于“可制作性”,設計內容包括板材選型、壓合結構、孔環設計、阻焊設計、表面處理和拼板設計等內容。這些設計都與PCB的加工能力有關,受加工方法與能力限制,設計的最小線寬與線距、最小孔徑、最小焊盤環寬、最小阻焊間隙等必須符合PCB的加工能力,設計的疊層與壓合結構必須符合PCB的加工工藝。因此,PCB的可制造性設計重點在于滿足PCB廠的工藝能力,了解PCB的制作方法、工藝流程和工藝能力是實施工藝設計的基礎。

2、PCBA的可組裝性

而PCBA的可組裝性設計側重于“可組裝性”,即建立穩定而堅固的工藝性,實現高質量、高效率和低成本的焊接。設計的內容包括封裝選型、焊盤設計、組裝方式(或稱為工藝路徑設計)、元器件布局、鋼網設計等內容。所有這些設計要求,都是圍繞更高的焊接良率、更高的制造效率、更低的制造成本來展開。

二、激光錫焊工藝

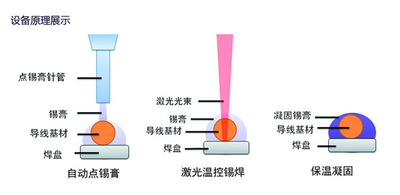

激光錫焊技術是以精確聚焦的激光束光斑照射焊盤區域,焊區在吸收了激光能量后迅速升溫使焊料熔化,然后停止激光照射使焊區冷卻、焊料凝固,形成焊點,由于只對焊區進行局部加熱,整個組件的其它部位幾乎不受熱的影響,焊接時激光的照射時間通常只有數百毫秒。非接觸式焊接,對焊盤無機械應力影響,空間利用率更高。

激光焊接其適用場合為選擇性的回流焊工藝或者采用錫絲的接插件。如果是SMD元器件則需要首先點涂錫膏,然后再進行焊接。焊接過程則分為兩步:首先錫膏需要被加熱,且焊點也被預熱。之后焊接所用的錫膏被完全熔融,焊錫完全潤濕焊盤,最終形成焊接。使用激光發生器和光學聚焦組件焊接,能量密度大,熱傳遞效率高,非接觸式焊接,焊料可為錫膏或錫線,特別適合焊接狹小空間內焊點或小焊點功率小,節約能源。

三、激光焊接對PCBA的設計要求

1、自動化生產PCBA傳送與定位設計

自動化生產組裝,PCB要有符合光學定位的符號,比如Mark點。或者焊盤對比度明顯,視覺拍照定位。

2、焊接方法決定元器件的布局

每種焊接方法對元器件的布局都有自己的要求,元器件的布局必須符合焊接工藝的要求。科學、合理的布局,可以減少不良焊點,可以減少工裝的使用。

比如,激光焊接片式元件,要求焊盤長度比貼片元件大,使其貼好后能露出焊盤。避免貼片元件焊接時發生位移。

3、提升焊接直通率的設計

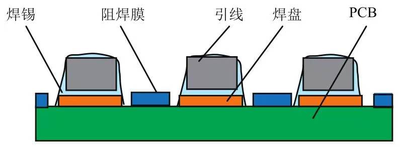

焊盤、阻焊、鋼網的匹配設計焊盤與引腳結構決定了焊點的形貌,也決定了吸附熔融焊料能力。安裝孔的合理設計,實現75%的透錫率。

-

PCB設計

+關注

關注

394文章

4683瀏覽量

85551

發布評論請先 登錄

相關推薦

激光焊接工藝對PCBA的設計有哪些要求?

激光焊接工藝對PCBA的設計有哪些要求?

評論