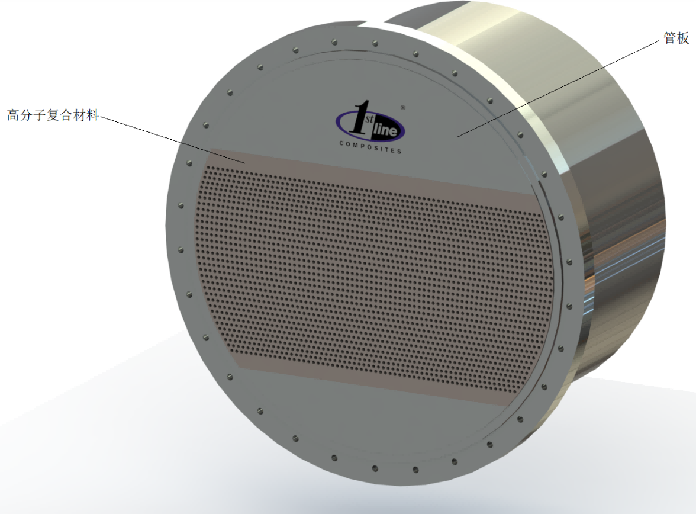

摘要:某化工企業混合制冷發生裝置換熱器出現管板滲漏情況,分析原因為管板與管束焊接位置出現腐蝕滲漏情況,已經嚴重影響設備安全平穩運行。本文介紹了一種采用高分子復合材料技術針對列管式換熱器管板防腐補強的方法,修復完成后使用效果良好,證明了高分子復合材料技術在管板防腐補強方面上的可行性。

關鍵詞:管板;列管式換熱器;管板防腐;換熱器滲漏;高分子復合材料。

一、設備問題

某化工企業凈化車間共有發生裝置8臺,隨著運行時間增加,在運行過程中,逐步出現內漏情況,泄漏部位主要集中在管板與換熱管焊接部位,泄漏情況主要為裂紋及孔狀腐蝕點,且漏點不集中,嚴重制約裝置的穩定運行。發生器是混合制冷裝置的主要生產設備,主要功能是精餾塔底部貧氨水進入在發生器殼程,由管程低壓蒸汽加熱,進一步回收氣氨,精餾完的濃度更低的貧氨水(氨含量21%)經溶液熱交換器換熱后,進后續流程,同時,通過發生器溫度調整精餾塔塔釜溫度,保證精餾塔塔頂氣氨純度。發生器是混合制冷核心生產設備,內漏不僅影響裝置穩定運行,泄漏后氨水泄漏至冷凝液系統中,造成冷凝液系統污染。其設備主要參數如下:

二、設備問題分析

列管式換熱器是利用循環冷卻水的溫度來控制殼程介質溫度的,在運行過程中當殼程介質溫度高時靠換熱器對殼程介質進行降溫,冷卻循環水在管束內流動,殼程介質在殼體內管束外流動,通過兩者的熱量交換,進而使殼程介質達到工藝要求溫度的目的。由于在使用過程中,循環冷卻水在管束內流通,極容易因為循環水中雜質沖刷造成管板上管束焊接口處腐蝕滲漏;另外在運行中,管束內輸送的水就是一種電解質,因此換熱器管板腐蝕原因還有一部分帶有電化學的性質,水內雜質對腐蝕影響最大的就是水中的溶解氧,水的PH值會明顯影響換熱器管板的腐蝕速度。因此,一旦出現腐蝕滲漏問題勢必會造成內部介質串流情況,嚴重影響產品質量和設備安全運行,若介質為特殊介質,嚴重時則會導致安全事故。

三、高分子復合材料技術

對于管板表面的腐蝕,企業往往通過改變換熱器的材質來提高防腐蝕性能,這樣講投入大量的資金。但是隨著使用時間的推移,管板表面腐蝕的現象會再次出現,所以這種方法只能延緩換熱器的腐蝕周期,也無法從根本上解決換熱器管板表面的腐蝕現象。

福世藍高分子復合材料現場修復技術即節省時間又可降低修復費用。高分子復合材料有著優異的粘著力和耐腐蝕性能,防止整個管板表面,尤其是焊縫部位進一步腐蝕滲漏。

福世藍防腐材料是一種在浸泡環境下的抗高溫、抗強化學腐蝕保護的材料,主要應用于強化學物質和高溫環境。對氮,鹽酸,冰狀醋酸和甲醇都有極好的抗腐蝕能力;用于高溫,強腐蝕,一般涂料不能工作的環境;根據此次需要做防腐涂層的設備信息,換熱設備的管程內主要介質為氨水為主。根據換熱器介質特性我們匹配了福世藍EE-111材料,EE-111是一款無溶劑,3.6高官能度酚醛環氧樹脂涂料,專門用于浸泡和非浸泡環境,尤其耐受高溫和高磨損的腐蝕性化學物質。此款產品可在黑色金屬、有色金屬以及混凝土基材上形成一層堅固耐化學的涂層。所含的陶瓷微球具有極高的耐磨性,并可在大型工程中進行多次噴涂。作為低粘度3.6官能度環氧酚醛樹脂產品, EE-111適合刷涂或噴涂應用,每層厚度高達25密耳。耐受高達350℉(177℃)的浸泡溫度。耐受甲醇、冰醋酸、二氯甲烷、鹽酸、硝酸、硫酸等介質。

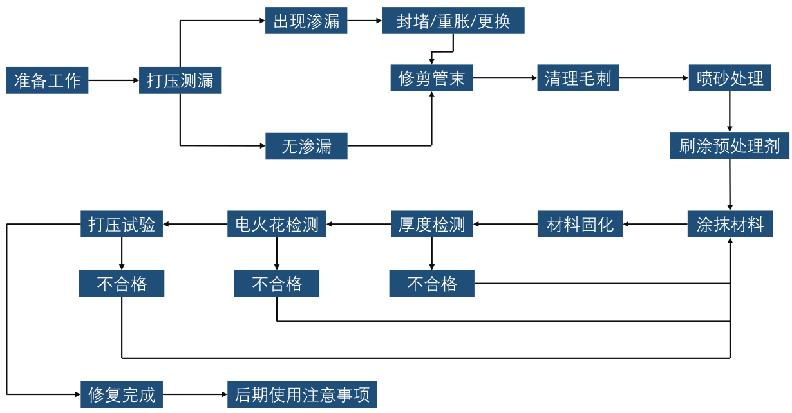

四、換熱器管板防腐補強的現場實施流程

五、現場實施方案

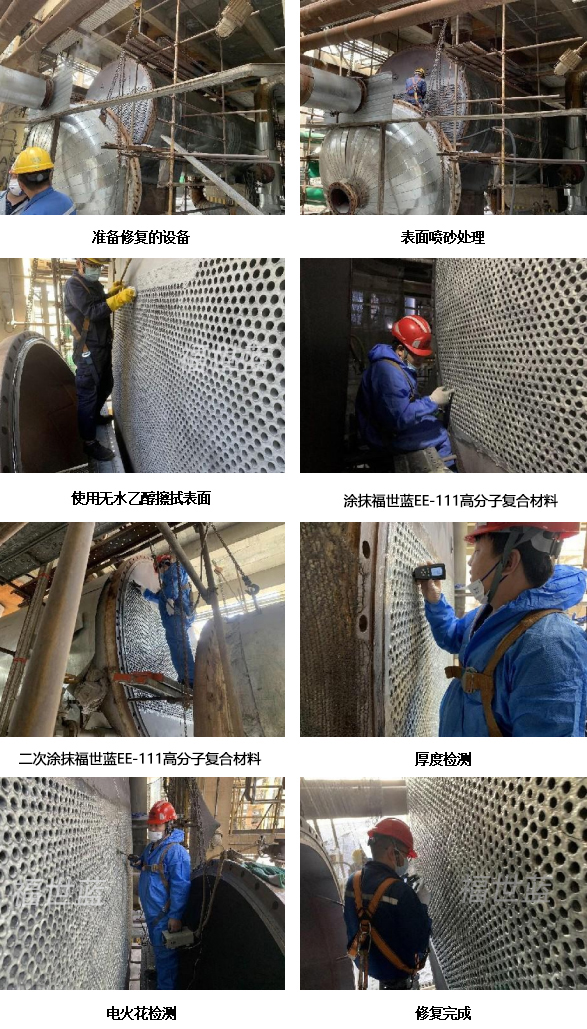

(1)準備工作:換熱器拆卸,保證施工安全、留出可操作空間;

(2)打壓測漏:按照額定壓力打壓測試漏點并標記好位置,進行補焊處理;

(3)倒角處理:使用電動工具等對管口棱角及邊沿等部位進行倒角處理,目的為增加材料的粘著面積,增加涂層的防腐和粘接效果;

(4)表面處理:表面噴砂處理,將表面附著物清理干凈,露出金屬原色;

(5)清潔表面:用壓縮空氣(無水無雜質)將灰塵吹干,立即噴刷福世藍預處理防止銹蝕;

(7)涂抹材料:按照比例調和EE-101材料,并將材料均勻涂抹至修復部位;

(8)固化:等待材料固化;

(9)厚度及電火花檢測:使用電火花和厚度檢測儀,確保材料完全包覆住管板表面;

(10)打壓試驗:對修復后的換熱器進行打壓試驗,確保無漏點;

(11)設備安裝:材料達到固化要求后,即可安裝使用。安裝過程中,應避免修復部位承受撞擊及敲擊。

六、換熱器管板防腐補強現場修復過程

七、結語

通過此次凈化車間發生裝置列管式換熱器管板的修復工作后,保證了精餾塔塔頂氣氨純度,保證了設備安全平穩運行,提高了開機率,縮短了停機時間。再次證明根據設備不同的損壞形式、選取合適的福世藍高分子復合材料、匹配合理的修復工藝與流程可以快速有效的第一時間現場解決各種常見的設備問題,為企業的安全生產保駕護航。

發布評論請先 登錄

相關推薦

汽車高分子材料光老化試驗方法匯總

粉末涂料在復合材料部件上的應用

搪瓷釜脫瓷嚴重漏介質,用高分子復合材料輕松修補

輥壓機軸承位磨損,換個維修方式解決,操作簡單效果更好

如何阻止氨水溶液換熱器管板腐蝕?新型防腐技術讓設備遠離腐蝕

復合材料有哪些種類 復合材料有什么優點

高分子ESD靜電二極管選型選用

「經驗分享」高分子復合材料技術在換熱器管板防腐補強上的應用

「經驗分享」高分子復合材料技術在換熱器管板防腐補強上的應用

評論