摘要:本文從填充型環氧樹脂的導熱機理出發,主要綜述了不同維度無機導熱填料摻雜改性環氧樹脂的研究現狀。基于構筑導熱通路的設計思想,重點闡述了不同維度的填料尺寸、分布取向、復合填充、表面功能化等因素對環氧樹脂復合材料導熱性能的改善效果,并進行了對比分析。最后對填充型環氧樹脂研究領域未來的發展做了簡要展望。

關鍵詞:環氧樹脂;填料維度;導熱網絡;熱導率;TIM熱界面材料

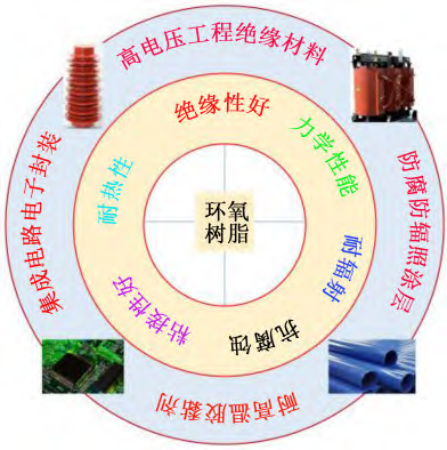

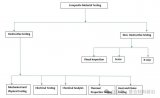

引言:隨著電子器件不斷向著輕薄化、集成化、高頻化的方向發展,其在高頻下工作時單位體積產生的熱量會大幅增加,累積的熱量會嚴重影響電子器件的運行可靠性,成為限制電子器件工作壽命的關鍵因素。已有研究表明,工作溫度每升高 2℃,電子器件的運行可靠性會降低 10%,變壓器繞組溫度每升高 6℃,其老化速度加倍,預期壽命會縮減一半。此外,三維芯片、發光二極管和智能電子產業的不斷發展,對電子器件的散熱能力提出了更高要求,開發高導熱絕緣材料對改善電子器件與電力設備的熱管理能力、提高其工作壽命以及運行可靠性具有重要意義。環氧樹脂(EP)因具有優異的電絕緣性能、良好的熱穩定性、易于加工、成本低等優點而被廣泛應用于電子封裝、電子線路板、發光二極管、氣體絕緣管道等領域。圖 1給出了環氧樹脂材料的性能優勢及典型應用。然而,純環氧樹脂的熱導率僅為 0.17~0.23 W/(m·K),如此低的熱導率難以滿足現階段高集成度、高功率密度及高頻電子器件的散熱要求。

圖1環氧樹脂材料的優異性能及典型應用

因此,在保持電絕緣性能的基礎上提高環氧樹脂材料的導熱能力就顯得尤為重要,開發兼具高導熱性和優異電絕緣性的環氧樹脂基復合絕緣材料已然成為當前絕緣材料領域的重要研究方向之一。根據研究現狀可知,當前主要采用兩種方法來提高環氧樹脂的導熱性能:一是基于分子結構調控環氧樹脂導熱性能的本征改性研究,即對環氧樹脂分子鏈結構進行一系列的調控,在環氧樹脂基體內部形成規整有序的液晶結構來提高其結晶度或取向度,進而提高環氧樹脂材料的熱導率,該方法得到的高導熱環氧樹脂稱為本征型導熱環氧樹脂。二是基于無機高導熱填料摻雜的環氧樹脂導熱性能改性研究,即通過在環氧樹脂材料中添加一些高導熱無機微米、納米填料,如氧化鋁(Al2O3)、氮化硼(BN)、碳納米管(CNTs)等,結合制備工藝優化獲得填充型導熱環氧樹脂。兩種方法各具特點,但相比之下后者制備工藝相對簡單、成本較低、可控性強、導熱效果提升顯著,并且可根據工程應用的不同需求靈活調整填料的填充量,適合工業化的生產。因此,當前國內外學者在填充型環氧樹脂的改性研究方面做了大量工作。

本文從聚合物導熱機理出發,圍繞現階段不同維度的無機導熱填料對環氧樹脂材料導熱性能的改善情況進行綜述。

01 填充型聚合物導熱機理

包括環氧樹脂在內的大多數聚合物材料熱導率都很低,主要有以下 3方面原因:①聚合物內部有部分甚至全部為非晶結構,對聲子輸運產生強烈散射,而且聚合物大多是熱絕緣體,電子傳熱概率極低;②聚合物的分子量分布較寬且分子大小不一,導致結晶區的晶格結構不完整,影響聚合物內部熱量的傳導;③聚合物在制備和保存的過程中難免會引入外部雜質和內部缺陷,由這些因素導致的熱散射、雜質散射和缺陷散射在聚合物中普遍存在。這些缺陷會造成聲子的平均自由行程變短,進而導致熱量不能完全擴散,降低聚合物的熱導率。

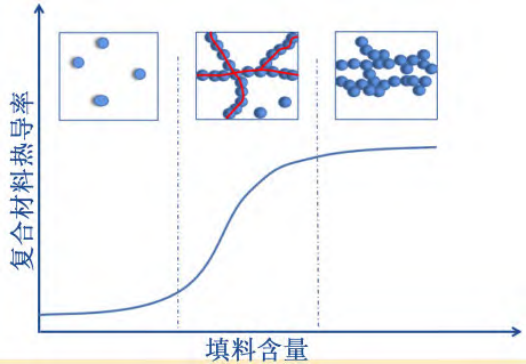

在聚合物中添加高導熱無機填料,由于無機填料顆粒規整的晶格使其聲子運動的自由行程變長,減小了聲子的散射效應,在填料含量達到一定閾值時,能夠使熱量在無機填料之間高效傳遞,進而提高聚合物的導熱性能。導熱通路模型在填充型導熱聚合物材料導熱性能的機理研究中被廣泛采用。當填料的填充量較小時,填料在聚合物中孤立存在,導致填料之間間距較大且互相不接觸,難以形成連續的導熱通道。相當于填料粒子被聚合物包覆,而填料之間通過聚合物進行橋接,因此復合材料熱導率的提升有限。當填料含量增大至閾值時,填料之間出現相互接觸,相當于在聚合物基體中形成導熱網絡而提升熱傳遞效率,此時聚合物基復合材料的熱導率開始明顯上升。但是當填充量繼續增加時,導熱網絡體系會逐漸到達一個飽和狀態,填料之間的相互堆積產生熱阻,增加聲子散射,復合材料熱導率的提升又會變得緩慢。只有當填料的填充量達到某一臨界值時,填料之間才會形成相對穩定的導熱網絡,聚合物材料會從熱的絕緣體轉變為熱的良導體,這個轉變過程稱為“逾滲”。圖 2為填充型導熱聚合物材料的導熱性能改性示意圖。

圖2填充型導熱聚合物的導熱性能改性示意圖

02不同維度填料改性環氧樹脂

針對填充型導熱環氧樹脂的改性主要有以下幾種途徑:

①采用直接共混等方法在環氧樹脂基體中添加高導熱無機填料,通過相應的工藝制備成高導熱環氧樹脂,進而提高環氧樹脂材料的熱導率;②制備環氧樹脂/納米無機填料復合材料,利用納米材料獨特的光、電、磁等特性來制備高導熱環氧樹脂,改善環氧樹脂的物理性能、化學性能、生物性能,實現環氧樹脂的高性能化;③采用化學途徑,對導熱填料進行表面功能化,改善有機/無機界面的相容性以及填料顆粒在環氧樹脂基體中的分散性,進而提高環氧樹脂材料的熱導率;④利用電場、磁場等外力對環氧樹脂基體中的各向異性填料進行定向,提高復合材料在某一方向上的熱導率;⑤利用不同維度的導熱填料,在復合材料內部構建二維或三維的填料空間結構,進而加強導熱網絡,制備多維度高導熱環氧樹脂復合材料。

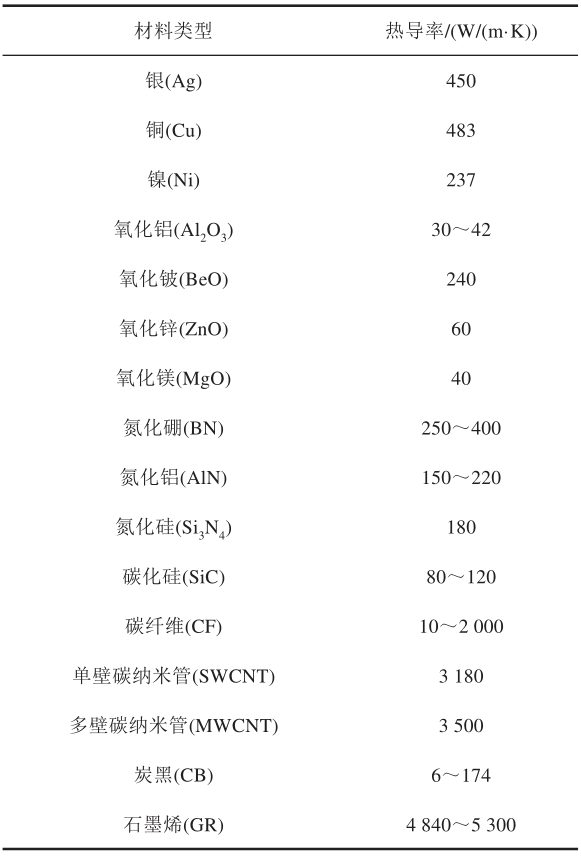

填充型導熱環氧樹脂常用的填料按照幾何維度大致可分為:①零維納米填料,如氧化鋁(Al2O3)、氮化硼納米顆粒(BNNP)等;②一維填料,如碳纖維(CF)、碳納米管(CNTs)等;③二維填料,如氮化硼納米片(BNNS)、石墨烯納米片(GNPs)、黏土等;④三維填料,如三維石墨烯、三維氮化硼等。環氧樹脂體系常用高導熱填料的熱導率如表 1所示。

表1典型高導熱填料的熱導率

除此之外,利用不同維度填料之間的協同作用可以制備出性能優異的復合填料,從而有效提高復合材料的熱導率。在填充的過程中,填料的填充量、表面形貌、粒徑、表面處理、制備方法等因素對環氧樹脂基復合材料的導熱性能具有顯著影響。

2.1零維填料摻雜環氧樹脂的導熱性能

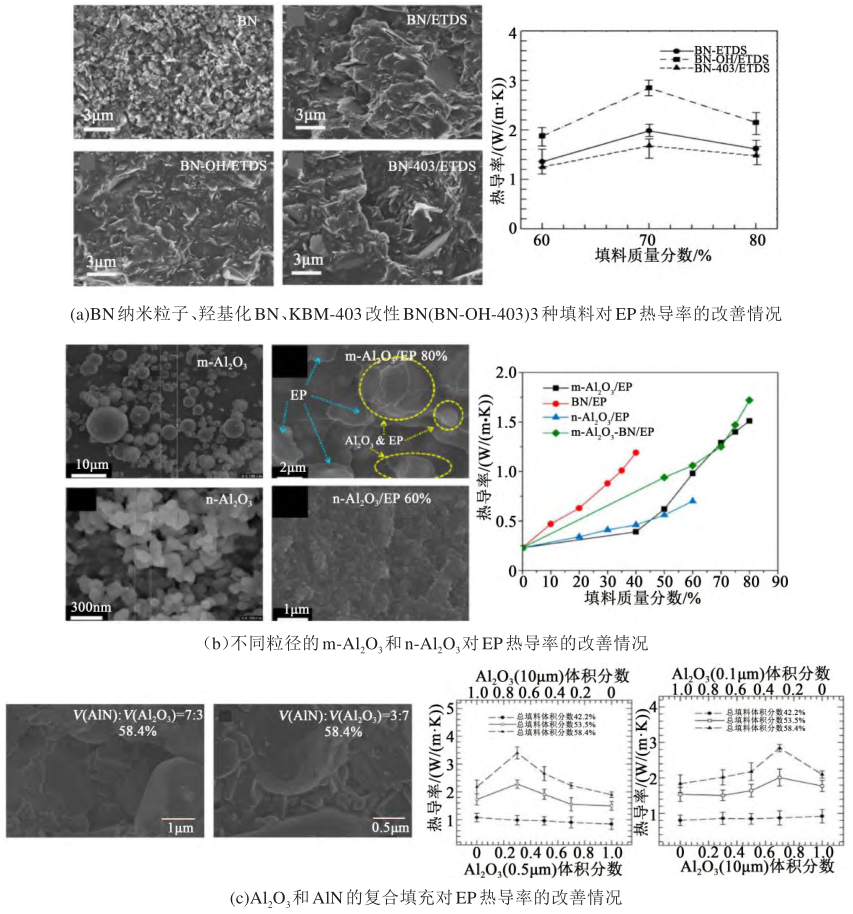

零維填料泛指在三維空間中任一維度均受到約束的顆粒、團簇等。研究發現,零維填料在均勻分散時對EP導熱性能的改善十分有效,但由于零維納米顆粒的比表面能較高且易團聚,常用共價鍵官能團對零維填料進行表面改性使其在聚合物基體中均勻分散。陳立亞等研究了偶聯劑 A151 和PMMA 功能化Al2O3對 EP 導熱性能的影響。結果表明,當含量相同時,熱導率由高到低依次為 A151-Al2O3/EP、PMMA-g-Al2O3/EP、Al2O3/EP。K KIM等采用羥基化處理以及羥基化處理后再改性兩種不同的表面處理方法制備了 BN 納米粒子,并采用環氧潤濕法制備了 EP 復合材料,研究了 BN 納米粒子、羥基化 BN 和 KBM-403 改性 BN(BN-OH-403)3種填料對 EP 熱導率的改善情況,如圖 3(a)所示。結果表明,羥基化 BN 填充的復合材料熱導率最高,相對于單純以 BNNP復合的 EP熱導率提高了 1.44倍。

圖3零維填料的調控對 EP復合材料熱導率的影響

然而,共價化的方法可能會引起填料顆粒的結構缺陷,進而損失復合材料的電絕緣性能或耐熱性能,為此,HE Y M 等采用了非共價功能化的方法,以1-芘丁酸(PBA)分子對 BNNP 進行表面改性,再將PBA 功能化的 BNNP(f-BNNPs)與 EP 基體相結合得到 f-BNNPs/EP 復合材料。在填料質量分數為10% 時,f-BNNPs/EP 復合材料的熱導率為 1.58 W/(m·K),相對于純 EP 和未經 PBA 處理過的 BNNP 制備的復合材料分別提高了 7.3 倍和 1.5 倍。該研究證實了非共價功能化策略在改善填充型高導熱環氧樹脂材料中的重要作用。除了對零維填料進行表面處理之外,零維填料的粒徑對復合材料導熱性能也有影響。馬振寧等以 BN 納米粒子為填料制備了 BN/EP 復合材料。測試得到填充質量分數為 30% 不同粒徑(1、4、20 μm)BN 的 BN/EP 在 25℃ 時的熱導率分別為 0.328、0.523、0.920 W/(m·K),相比 EP 分別提高了 0.64 倍、1.62倍、3.60倍。W LEE 等采用不同粒徑的微米、納米Al2O3顆粒制備了 m-Al2O3/EP 和 n-Al2O3/EP 復合材料,如圖 3(b)所示。在填料質量分數為 60% 的情況下,m-Al2O3/EP 的熱導率達到 0.98 W/(m·K),而n-Al2O3/EP 的熱導率僅為 0.70 W/(m·K)。

零維填料粒徑對EP導熱性能的影響機制主要是:①填料的粒徑越小,其比表面積和表面能越大,表面能過大會使填料在基體中發生團聚現象,導致導熱填料難以搭接成有效的導熱網絡;②粒徑更小的填料在澆注和固化過程中,即使全程真空脫氣,相比于大粒徑填料還是會引入更多具有隔熱作用的氣隙和雜質,進而導致復合材料的熱導率偏低。填料復配是提升環氧樹脂導熱性能的另一種有效途徑。將不同種類、大小、形狀的零維填料進行復合填充,能夠增加導熱填料之間相互接觸的概率,進而形成更多更復雜的導熱通路。閆懂等利用有限元法分析了Al2O3填充 EP基體的熱導率與其粒徑之間的關系。結果表明,具有正態分布粒徑組合的填料填充的 EP 復合材料熱導率更大。這是因為小粒徑填料可以進入大粒徑填料的空隙之中,能夠更有效地構建連續導熱通路。S CHOI 等以Al2O3和 AlN 為填料,制備了 A(10 μm AlN 和 0.5 μmAl2O3)、B(0.1 μm AlN和 10 μmAl2O3)兩種復合填充的環氧樹脂復合材料,如圖 3(c)所示。測試結果顯示,在填料總體積分數為 58.4%、大小顆粒體積比為7∶3 時,A、B 兩體系的熱導率分別達到最大值 3.402W/(m·K)和 2.842 W/(m·K),這一結果要遠高于單摻雜填料時的熱導率。

說明填料復配為填料體系各組分間帶來的協同作用有效提高了復合材料的導熱性能,但填料體系各組分之間的最佳配比需要進行更多的嘗試,混合后的導熱機理也有待進一步的探索。綜上所述,零維填料的表面功能化、粒徑、復合填充等因素對復合材料的熱導率均會產生影響。

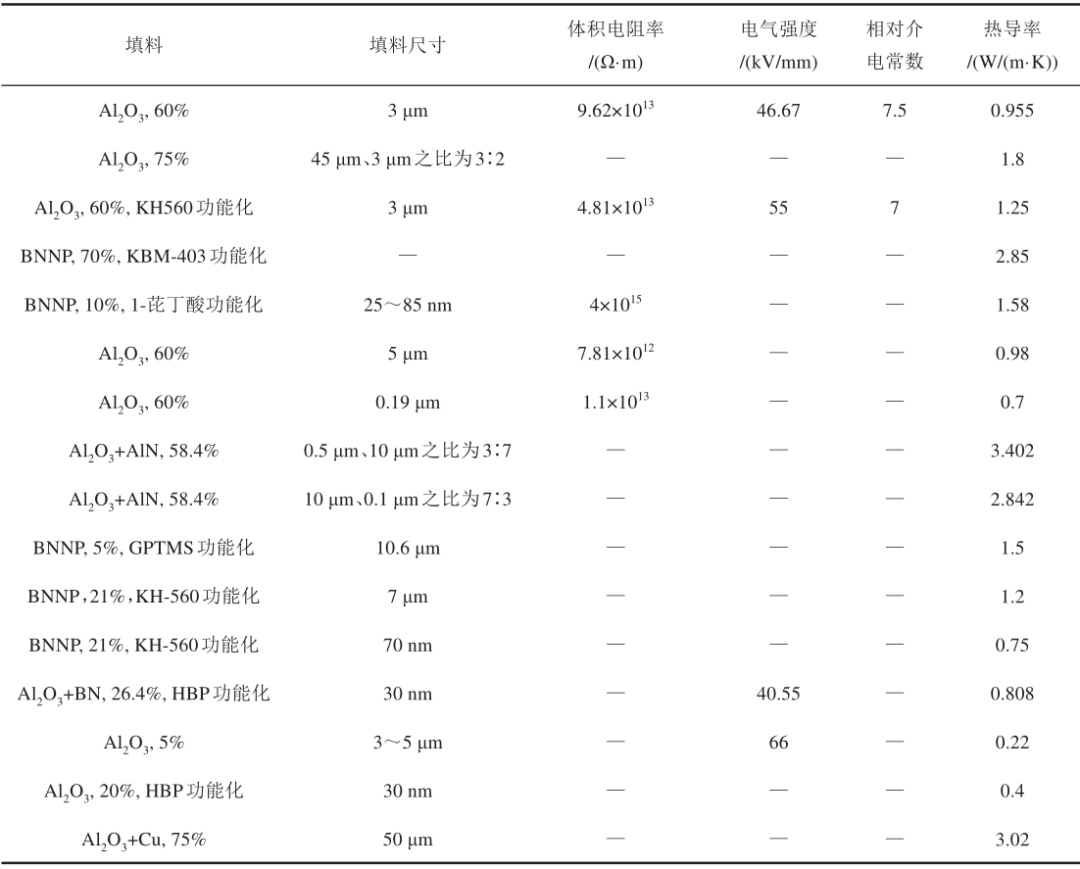

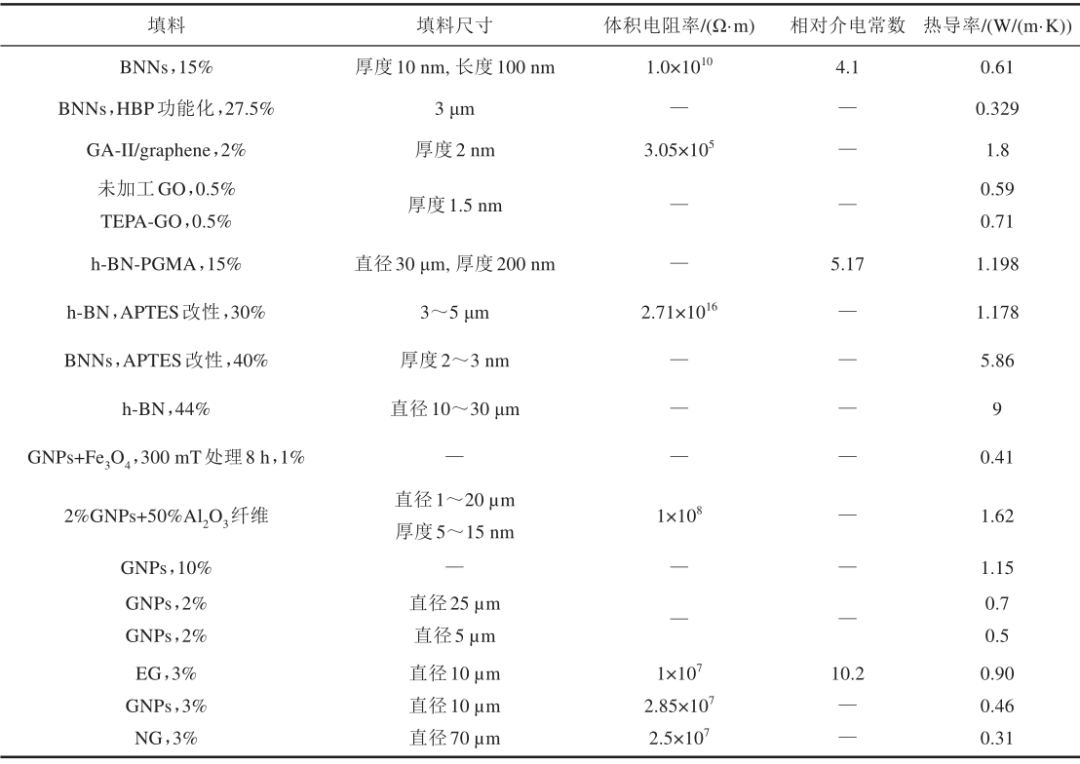

表 2 列出了零維填料/環氧樹脂復合材料的絕緣性能及導熱性能改善情況的相關研究成果。

表2零維填料/環氧樹脂復合材料的熱導率及電學參數

2.2一維填料摻雜環氧樹脂的導熱性能

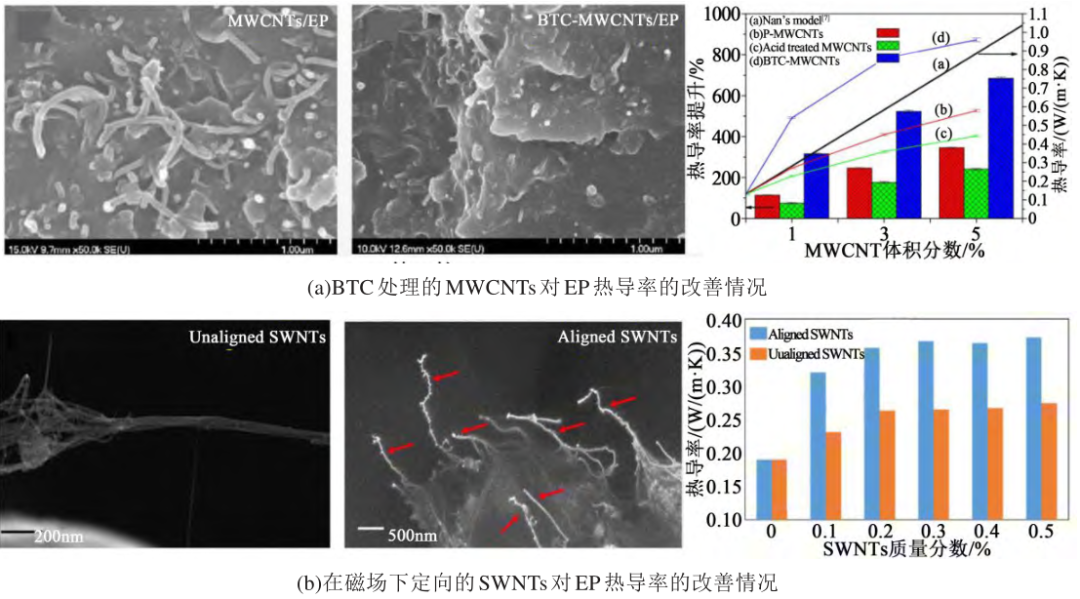

一維填料泛指在三維空間中有兩維受到約束的填料,例如納米管、納米線、納米棒等。與零維填料相比,一維填料具有較大的長徑比,且各向異性。碳納米管(CNTs)作為一維納米材料具有極大的長徑比和比表面積,同時具有良好的力學性能和高熱導率,是制備高導熱復合材料的理想功能材料,近年來在熱界面材料、導電膠等領域應用廣泛。但CNTs極易團聚,與環氧樹脂基體的界面結合程度不高、在基體中分散性差,所制備的 CNTs/EP 復合材料在熱導率改善方面遠未達到預期效果。為了使CNTs與環氧基體具有更好的相容性,研究人員采用填料表面功能化的方法降低界面熱阻和抑制聲子散射,從而獲得更高的熱導率。祁蓉等采用混酸(V(濃硫酸)∶V(濃硝酸)=3∶1)對多壁碳納米管(MW‐CNT)進行羧基化處理,然后利用納米 ZnO 與活性基團的共價連接制備了 MWCNT/納米 ZnO,最后得到羧基化 MWCNT/EP 與 MWCNT/納米 ZnO/EP 復合材料。當填料質量分數為 2% 時,復合材料的熱導率相對于 EP 分別提高了 168%、177%。YANG SY 等利用苯三甲酸(BTC)接枝改性 MWCNTs 形成剛性共價鍵 ,制備了 BTC-MWCNTs/EP 復合材料,如圖 4(a)所示,填料體積分數僅 5% 就可使復合材料的熱導率提高 684%。事實上,一維填料的表面處理一方面可以增強填料在基體中的分散性,增大一維填料相互搭接的概率,有助于形成導熱網絡;另一方面經表面處理后的一維填料與聚合物基體之間會形成較強的聲子耦合,進而有效降低界面熱阻,提高導熱效率。

圖4一維填料的調控對環氧樹脂復合材料熱導的影響

除了表面處理的因素外,在加工過程中巧妙運用特殊技術手段對一維填料進行定向處理,也可以使填料沿取向方向上實現高熱導率。近年來,填充型導熱聚合物各向異性高導熱調控研究受到了廣泛關注。目前誘導一維填料取向分布的手段主要有電場誘導、磁場誘導等。

以磁場誘導為例,MABDALLA 等采用機械剪切混合與外加磁場(9.4T)固化的方法對固化過程中的 MWCNTs/EP 進行定向處理,復合材料的熱導率表現出明顯的各向異性,平行于纖維方向具有最高的熱導率,相比于純EP 提高了 71.4%。LIU M R 等在含表面活性劑的水溶液中成功地將 Fe2O3納米粒子附著在單壁碳納米管(SWNTs)上,在磁場作用下與 EP 基體相結合,制備出填料定向排列的 SWNTs/EP 復合材料,如圖4(b)所示 ,在填料質量分數為 0.3% 時達到逾滲閾值 ,此時熱導率為 0.36 W/(m·K),較純 EP 提高了111.8%。D A WALTERS 等將包含 SWNT 的懸浮液置于強磁場中,誘導導熱填料沿磁場取向,有效提高了熱導率。但同時發現即使在強磁場下對一維填料進行定向,復合材料內部的取向程度也有限,無法有效發揮填料本身的高熱導率。

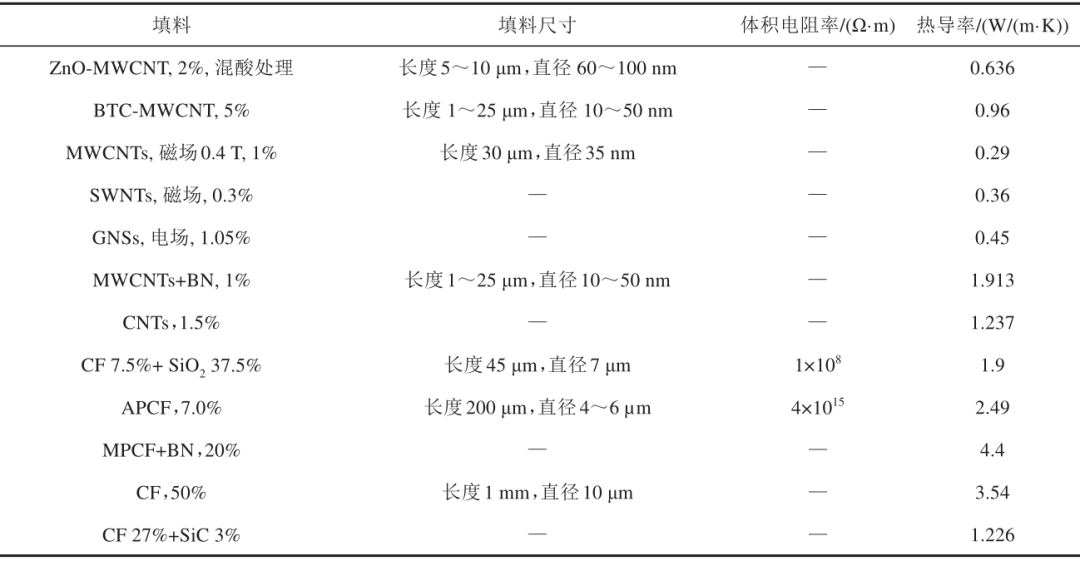

基于此,目前國內對外場誘導填料定向排列的研究還比較少,但填料定向形成微觀有序的結構對高導熱、低填充型聚合物的研究仍具有重要意義。表 3列出了環氧體系中一維填料表面處理與定向方法的相關研究成果。

表3一維填料/環氧樹脂復合材料的熱導率及體積電阻率

2.3二維填料摻雜環氧樹脂的導熱性能

二維填料泛指在三維空間中只有一維受到約束的填料,如超晶格、超薄膜、多層納米膜結構等。相比于零維、一維填料而言,片狀的二維填料更容易相互搭接,在較低填充量下就可在聚合物基體內部構建出完整連續的導熱網絡,進而有效提高聚合物的熱導率。馬萬里等采用行星共混法制備出微米 BN/EP 復合材料(EPM)和納米 BN/EP 復合材料(EPN),結果表明,薄片狀的納米 BNNS比球形的微米 BN 相互接觸的概率更大,對 EP 導熱性能的改善效果更好。當填充的 BNNS 質量分數為 15% 時 ,EPN 的熱導率達到 0.61 W/(m·K),是純 EP 熱導率的3.2倍。基于二維填料的諸多優異性能,合理調控二維填料在EP基體的表面功能化、取向、尺寸等因素,設計出具有良好散熱效率的復合材料研究越來越受到關注。界面通常是決定聚合物基復合材料導熱性能的關鍵因素。通過表面功能化的方法可以提高二維填料在 EP 基體中的分散性,改善與 EP 基體之間的界面結合效果,進而提升復合材料的導熱性能。

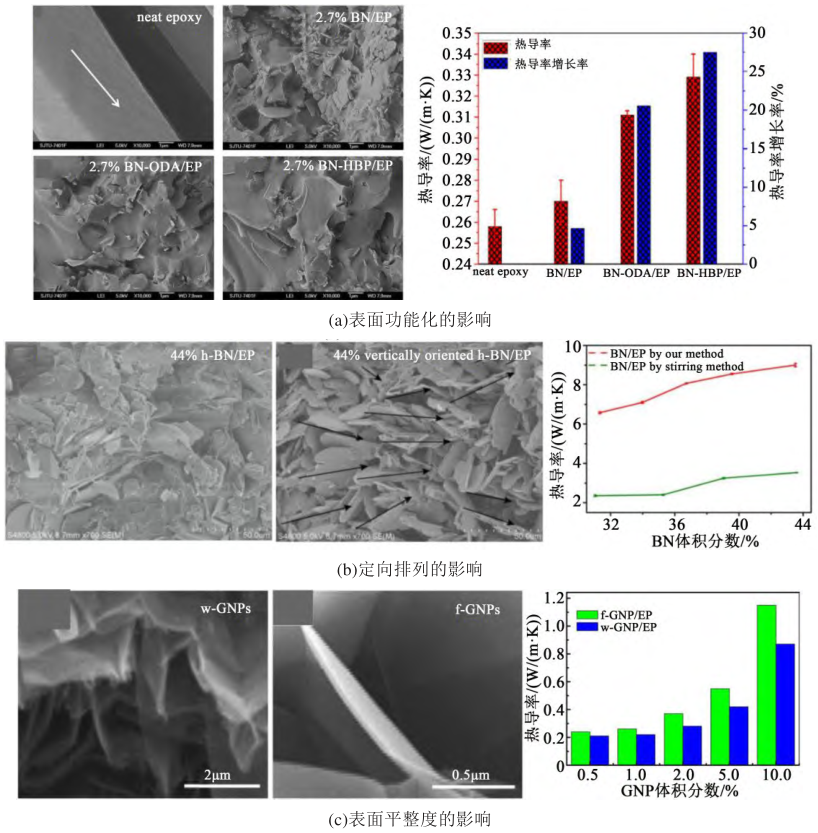

目前,有共價鍵和非共價鍵兩種表面功能化的方法,前者利用共價鍵將改性劑接枝到填料表面,后者利用填料與改性劑之間的氫鍵、靜電引力等相互作用來提高填料與基體的相容性。研究表明 BNNS表面有氨基和羥基,可用共價鍵功能化進行表面處理。YU J H 等分別利用十八烷基胺(ODA)和超支化芳香聚酰胺(HBP)對 BNNS進行共價和非共價的功能化,制備了 BN/EP、BN-ODA/EP、BN-HBP/EP三種復合材料,復合材料的微觀結構與導熱性能如圖 5(a)所示。

圖5二維填料的調控對環氧樹脂復合材料熱導率的影響

結果表明,HBP 功能化的 BN 與 EP基體發生化學反應 ,形成較強的界面結合力 ,使BNNS 在 EP 基體中的分散效果最好,熱導率相對于未處理過的 BN/EP 提升了 27.5%。非共價處理的BN-ODA與EP基體之間發生了分子鏈纏結,也使得填料在基體中的分散和導熱性能適度改善。在給定溫度(100℃)下,復合材料的熱導率從小到大依次為 BN/EP、BN-ODA/EP、BN-HBP/EP。這說明二維填料的表面功能化特別是共價鍵功能化對基體與填料之間的界面相互作用有很好的改善效果,有助于進一步提升復合材料的導熱性能。與一維填料類似,二維填料也具有高度的取向性,沿取向方向的熱導率遠大于垂直方向的熱導率。目前已有多種方法使六方氮化硼(h-BN)、石墨烯納米片(GNPs)等二維填料在聚合物基體中取向。YU C P 等采用真空過濾和切片的方法制備了具有垂直取向和密集填充特性的 h-BN/EP復合材料,如圖 5(b)所示。在填料體積分數為 44%時,復合材料沿取向方向的熱導率達到 9 W/(m·K)。YAN HY 等在 300 mT 弱磁場下向 EP 基體中加入 GNPs-Fe3O4混合填料并固化 8 h,所得 GNPs-Fe3O4/EP復合材料在平行和垂直磁場方向均具有高熱導率,較隨機分散的 GNPs/EP 復合材料提高了 139% 和 41%。

除此之外,剪切應力、電場誘導等方法也常用于制備具有定向排列填料的聚合物基復合材料。二維填料的尺寸、形狀、表面平整度也是影響復合材料熱導率的主要因素。不同狀態的二維填料在聚合物基體中的界面結合與聲子散射情況不同,會導致復合材料在宏觀上具有不同的熱導率。CHU K 等對 GNPs 的研究表明,在 EP 基體負載量相同的情況下 ,填料表面平整度較高的 GNPs/EP(f-GNP/EP)復合材料熱導率均高于表面粗糙的GNPs/EP(w-GNP/EP)復合材料,如圖 5(c)所示。這說明二維填料的表面平整度對填料的比表面積、與聚合物基體之間的界面結合作用以及聲子散射情況都有一定程度的影響。表面平整度更高的 GNPs有著更高的本征熱導率,在 EP 基體中分散得更好,對 EP 熱導率的改善情況更出色。進一步的研究表明,在平整度指數 η較小的情況下,GNPs的厚度、尺寸以及表面處理等因素對復合材料導熱性能的影響較小,在 η 較大的情況下這些因素才會對復合體系的導熱性能產生比較明顯的影響。這說明對于二維填料來說,平整度指數對復合材料熱導率的影響程度要高于尺寸、形狀等因素帶來的影響。因此,在利用二維填料在聚合物基體內部構建導熱網絡時要格外注意二維填料平整度對熱導率的影響。

綜上所述,二維填料的表面功能化、定向處理、尺寸以及表面形貌等因素對環氧樹脂復合材料的熱導率均有影響。表 4列出了相關文獻報道的二維填料/環氧樹脂復合材料的熱導率及電學參數。

表4二維填料/環氧樹脂復合材料的熱導率及電學參數

2.4三維填料的調控對環氧樹脂導熱性能的影響

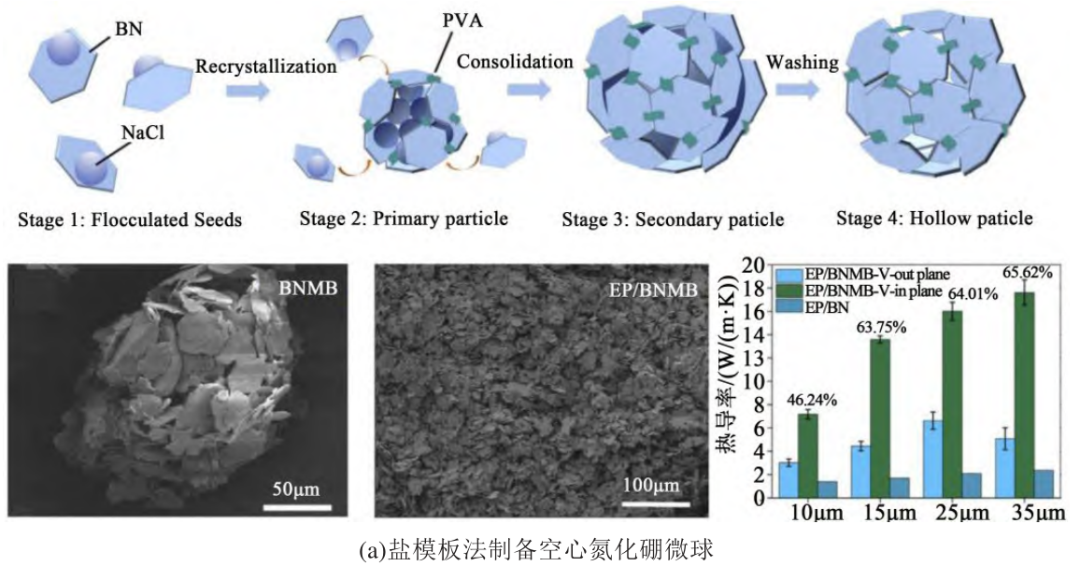

利用填料在環氧樹脂基體內部構建三維導熱網絡,能夠有效解決簡單共混帶來的導熱填料隨機分布、導熱通路構建不完全、復合材料導熱效果達不到預期等問題。導熱填料形成的連續三維(3D)網絡,能夠為聲子的傳輸提供高速的通道,減小聲子散射進而提高復合材料的傳熱效率。三維填料的制備方法、加工參數、混合填料等因素對最終復合材料的熱導率都會產生影響。環氧樹脂基體內三維導熱網絡的形成,最常用的方法是預先將顆粒狀或片狀填料組裝成 3D 網絡結構,再將聚合物填充到三維填料骨架中,使填料的 3D 網絡結構嵌入到聚合物基體中,從而保持填料網絡的整體結構。閆蓉等利用聚氨酯泡沫(PF)和納米三聚氰胺泡沫(MF)兩種 3D支架結構,結合 2D片狀無機氮化硼填料(BNNS),采用先浸漬后熱壓的方法制備出 3D-BNNS/EP 復合材料。在填料體積分數為45%,熱壓固化壓縮比為90%時,平行于復合材料表面方向的熱導率達到 4.1 W/(m·K),垂直于表面方向的熱導率達到 3.88 W/(m·K)。XIAO C 等采用鹽模板法制備出氮化硼空心微球(BNMB),如圖 6(a)所示,以 EP 基體滲透并進一步壓縮制備出 BNMB/EP 復合材料,在填料體積分數為 65.6% 時,復合材料面內、面外熱導率分別達到 16.71 W/(m·K)和 5.08W/(m·K)。這是由于壓力的作用使更多的樹脂基體滲透到微球縫隙中,高密度的 3D 導熱網絡有利于聲子導熱。除此之外,填料之間的界面接觸得到改善,界面熱阻隨之降低。

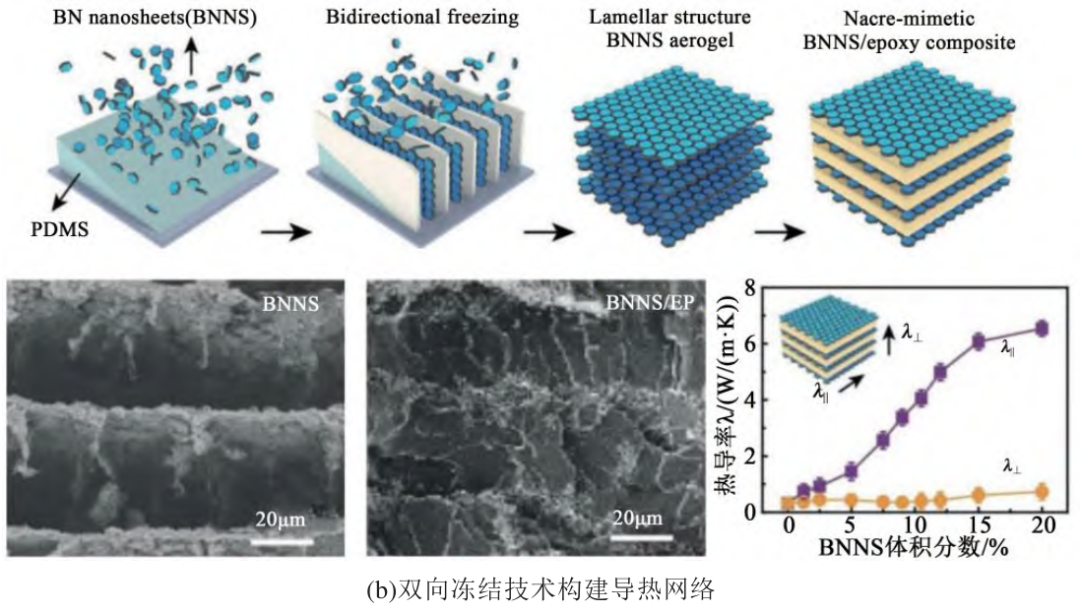

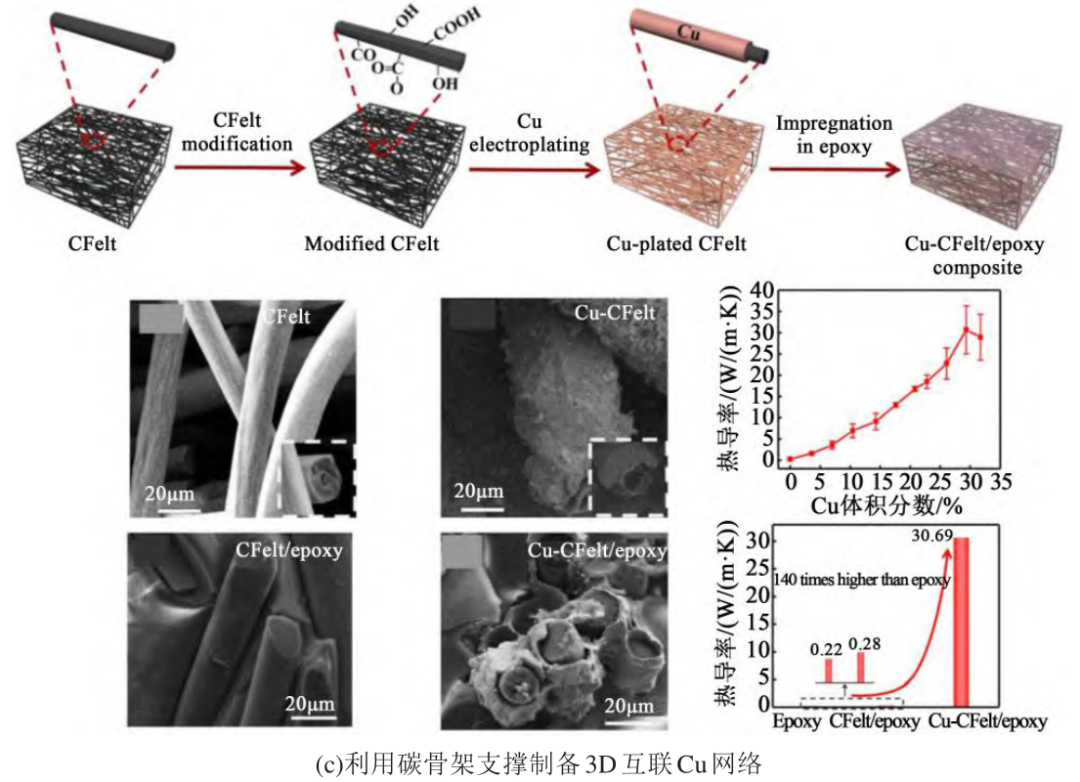

圖6環氧樹脂中 3D導熱網絡的構建方法與熱導率的改善情況

HAN J K 等采用獨特的雙向凍結技術在 EP基體中構建珍珠層模擬 3D導熱網絡,如圖 6(b)所示,實現了填料在 EP 基體中低負載、高導熱(15% BNNS 負載下熱導率達到6.07W/(m·K))的目的,這項研究為高導熱復合材料在電子封裝領域的應用提供了新的思路。XU F 等以碳氈(CFelt)為 3D 骨架,在 CFelt 表面鍍 Cu 構建3D Cu膜(Cu-Felt)作為連續導熱網絡,并將 EP 浸漬其中制備出高導熱環氧復合材料,如圖 6(c)所示,在填充體積分數為 30% 時,環氧基體中 3D 互聯的 Cu網絡實現了 30.69 W/(m·K)的高熱導率 ,約為 EP(0.22 W/(m·K))的 140倍,是 CFelt/EP(0.28 W/(m·K))的 110倍。該研究為制備具有大規模生產和實際應用潛力的高性能導熱環氧復合材料提供了一條新的、簡單的途徑。除此之外,采用 CVD 原位生長、石墨烯焊接碳納米管、混合抽濾制備“豌豆莢”結構等方法,也能夠實現聚合物基體內 3D 導熱網絡的構建。同時,一些研究人員另辟蹊徑,預先制備多孔聚合物基體,再向空洞內注入導熱填料,同樣在聚合物基體內構筑了 3D 導熱網絡,使復合材料在保留聚合物基體本身優勢的同時獲得了良好的導熱性能。綜上所述,在環氧基體內部形成 3D 網狀的散熱結構相比于簡單的填料共混有著巨大的優勢。

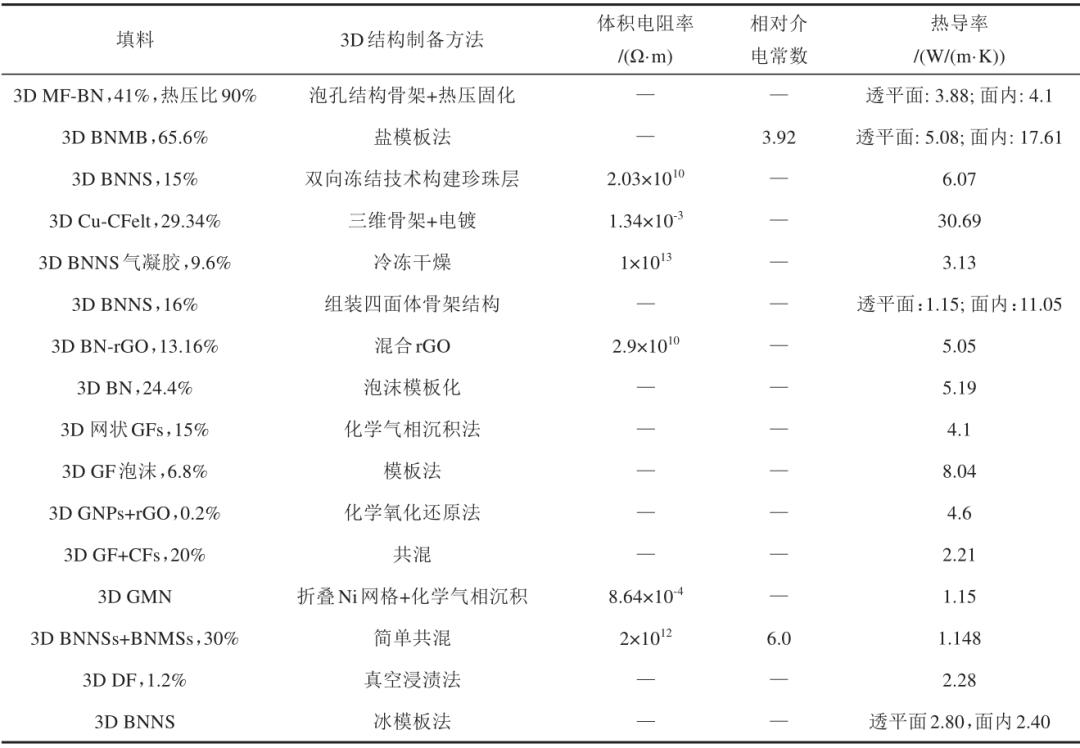

一方面,3D 導熱網絡中填料之間互相搭接,極大地抑制了填料與填料之間的界面熱阻;另一方面,填料和環氧基體之間的雙連續結構極大地降低了復合材料的逾滲閾值,使復合材料兼具低填充和高導熱的特點,同時也很好地保留了環氧樹脂基體優異的電絕緣性能和機械加工性,在電子封裝及熱管理等領域展現出較大的應用前景。表 5列出了相關文獻報道的三維填料/環氧樹脂復合材料的熱導率及電學參數。

表5三維填料/環氧樹脂復合材料的熱導率及電學參數

03結束語

本文綜述了不同維度導熱填料對環氧基體導熱性能的改善情況以及影響因素的研究現狀。首先,對于零維填料顆粒來說,填料的表面功能化加強了填料與環氧樹脂基體之間的分散性以及界面結合作用,改善了導熱性能;調控零維填料粒徑、填料復配填充對復合材料的導熱性能都有改善作用。對于一維填料,表面功能化和定向處理等加工因素都會對復合材料的導熱性能有所影響。二維填料與一維填料相類似,同樣具有高度取向性和各向異性特點。一維或二維填料的取向分布處理、填料尺寸、表面平整度等因素都直接影響著環氧樹脂復合材料的熱導率。相比其他維度的導熱填料,三維填料或者是在環氧樹脂基體內合成的三維骨架結構能夠為聲子傳輸提供高速通道,極大地改善熱量的傳輸效率,在熱導率提升上顯示出巨大優勢。三維填料的制備方法、加工參數等都會對環氧樹脂復合材料的熱導率產生影響。不同維度填料相比之下,構筑三維導熱網絡能夠使環氧樹脂的熱導率得到更大幅度的提高,在較低填充量下實現高導熱。但是從工程應用的角度來說,目前環氧樹脂基體中三維導熱網絡所采用的制備工藝(如冰模板法、自組裝法、凝膠注模法等)相對復雜,難以實現大規模的生產,在工業化的進程中還存在很多問題和挑戰。另外,在提升環氧樹脂導熱性能的同時,更應關注無機填料摻雜對復合材料絕緣性的影響規律研究,開發兼具高導熱與高絕緣的填充型環氧樹脂。

參考文獻略來源|絕緣材料,中國知網;作者 |張天棟,石壯壯,吳加雪,張昌海,馮宇,遲慶國,李忠華,陳慶國;單位 |哈爾濱理工大學 電氣與電子工程學院

-

材料

+關注

關注

3文章

1342瀏覽量

27865

發布評論請先 登錄

熱重分析儀環氧樹脂的穩定性測試

6分鐘看懂碳纖維增強聚合物復合材料界面研究方法

LED燈具散熱設計中導熱界面材料的關鍵作用

可破損復合材料結構的建模與表征

適用于內窺鏡鏡頭模組的環氧樹脂封裝膠

探討金剛石增強復合材料:金剛石/銅、金剛石/鎂和金剛石/鋁復合材料

復合材料的機械性能測試詳解

一種氮化硼納米片增強的高導熱復合材料

C/C復合材料連接技術研究進展

碳/碳復合材料的優點有哪些

IC 封裝載板用有機復合基板材料研究進展

高絕緣散熱材料 | 石墨片氮化硼散熱膜復合材料

射頻功率放大器在紡織復合材料研究中的應用

評論