當導熱填料的填充量很小時 , 導熱填料之間不能形成真正的接觸和相互作用 , 這對高分子材料導熱性能的提高幾乎沒有意義。只有在高分子基體中 , 導熱填料的填充量達到某一臨界值時 , 導熱填料之間才有真正意義上的相互作用 , 體系中才能形成類似網狀或鏈狀的形態 ———即導熱網鏈。

導熱絕緣高分子復合材料中填料顆粒大小 , 填料形狀 , 填料表面特征。

導熱填料表面經偶聯劑或表面處理劑處理后 ,可以提高導熱填料與基體之間的相容性 , 從而提高基體材料的導熱性能且不顯著降低其力學性能。導熱填料經超細微化處理可以有效提高其自身的導熱性能 ; 同時使用一系列粒徑不同的粒子 , 讓填料間形成最大的堆砌度 , 可以提高復合材料的導熱性能。在材料的導熱過程中 , 關鍵是要形成導熱網鏈。

當導熱絕緣高分子復合材料的添加量繼續增加,達到逾滲值以上時,填料之間就會相互接觸,產生相互作用,形成導熱網鏈。當導熱網鏈的取向與熱流方向平行時,復合材料的導熱性能就會顯著提高;如果在熱流方向上未形成導熱網鏈,則會造成很大的熱阻,導致導熱系數較低。因此,如何在體系中形成最大程度的導熱網鏈,是獲得高導熱系數的關鍵。

當導熱絕緣高分子復合材料的添加量達到一定值時,顆粒之間才能相互接觸,形成導熱通路,聚合物由熱的不良導體向熱的良性導體轉變,這種轉變即是“逾滲”。當填料的填充量較低時,填料在基體中是孤立的,彼此之間接觸很少,也沒有相互作用,不能在基體中形成導熱通路,對提高復合材料導熱性能的貢獻不大。

填料的種類不同,導熱能力也不同。金屬填料主要通過電子導熱,固有熱導率較高,而非金屬填料主要依靠聲子進行熱傳導,其熱能擴散速率主要取決于鄰近原子或結合基團的振動,其固有導熱率較低

填充量相同時,大粒徑填料填充的復合材料的導熱率比小粒徑填充的復合材料的導熱率高,這是因為大顆粒之間的界面接觸較少,界面熱阻較低。然而,粒徑也不能過大,否則,填料之間不能形成密堆積,不利于導熱通路的形成。目前,行業上多采用不同粒徑的填料搭配使用,以獲得較高的導熱率

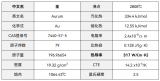

Al 2 O 3 的表面處理及粒子尺寸對丁苯橡膠 (SBR) 導熱橡膠性能的影響 ; 結果表明 , 隨著微米 Al 2 O 3 填充份數的增加 ,SBR 的導熱系數增大 , 但其加工性能和物理力學性能下降 ;用硅烷偶聯劑和鈦酸脂偶聯劑處理后的微米Al 2 O 3 填充劑對導熱橡膠的導熱性能的影響不顯著 ; 在相同填充量下 , 采用納米 Al 2 O 3 填充比用微米 Al 2 O 3 填充的導熱橡膠具有更好的導熱性能和物理力學性能。

作為電子熱界面和熱封裝材料的導熱絕緣高分子復合材料具有極其廣闊的應用前景。然而 , 與其他導熱材料相比 , 現在的導熱絕緣高分子復合材料普遍具有導熱率低的缺點。因此 , 使用新型導熱填料 , 合適填料的粒徑和比例 , 填料表面特性 , 新型復合技術 , 將是導熱絕緣高分子復合材料的發展方向 ; 尤其是利用納米復合技術來大幅度提高熱導率、抗熱疲勞性 , 這將使導熱絕緣復合材料的性能得到質的飛躍。 絕緣導熱耐高溫填料復合材料不僅廣泛用于電子設備的散熱,東超新材料小編主要介紹了導熱高分子復合材料的導熱機理、導熱填料和導熱率的影響因素。

-

材料

+關注

關注

3文章

1221瀏覽量

27273

發布評論請先 登錄

相關推薦

復合材料的機械性能測試詳解

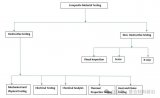

復合材料的測試及分析指南

一種氮化硼納米片增強的高導熱復合材料

C/C復合材料連接技術研究進展

碳/碳復合材料的優點有哪些

20種導熱填料的參數介紹

耐高溫網線最高可以接受多少度

電氣設備如何選擇合適的導熱絕緣材料?

搪瓷釜脫瓷嚴重漏介質,用高分子復合材料輕松修補

導熱填料在新能源汽車導熱界面材料中的解決方案

什么是耐高溫屏蔽網線

一篇讓你徹底了解絕緣導熱填料耐高溫復合材料改性處理原理

一篇讓你徹底了解絕緣導熱填料耐高溫復合材料改性處理原理

評論