摘要:針對(duì)衛(wèi)星電子載荷模塊發(fā)熱量激增引起的散熱問題,本文提出固態(tài)均熱板構(gòu)型,設(shè)計(jì)了兩種不同內(nèi)部結(jié)構(gòu)的固態(tài)均熱板模塊,并對(duì)該兩種固態(tài)均熱板模塊的傳熱性能進(jìn)行了試驗(yàn)研究。給出定義和評(píng)估固態(tài)均熱板等效導(dǎo)熱系數(shù)(λe)的方法,該λe可以用于量化評(píng)估固態(tài)均熱板導(dǎo)熱性能。研究結(jié)果表明,石墨鋁固態(tài)均熱板傳熱性能優(yōu)越,內(nèi)部接觸熱阻低至1×10-5m2·K·W-1。石墨鋁固態(tài)均熱板為解決衛(wèi)星電子高熱模塊的散熱問題提供了新的途徑。關(guān)鍵詞:固態(tài)均熱板;星載大熱耗載荷;石墨鋁;等效導(dǎo)熱系數(shù)(λe);相變均熱板

為了滿足衛(wèi)星互聯(lián)網(wǎng)以及高速寬帶通信等應(yīng)用中對(duì)高速、大吞吐率處理等需求,各個(gè)星載處理器廠商不斷升級(jí)星載處理器,對(duì)應(yīng)的星載處理器功率及熱耗也大幅提升,星上高熱耗載荷的散熱問題已成為衛(wèi)星載荷的關(guān)鍵技術(shù)難點(diǎn)之一。信號(hào)處理類電子模塊作為現(xiàn)場可編程邏輯門陣列(FPGA)、數(shù)模/模數(shù)轉(zhuǎn)換芯片(AD/DA)、數(shù)字信號(hào)處理芯片(DSP)等典型高熱耗芯片的聚集地,其散熱要求及難度是星上載荷的重中之重。

相變均熱板(簡稱均熱板)作為常用的模塊級(jí)導(dǎo)熱增強(qiáng)結(jié)構(gòu),其性能研究已得到廣泛重視,現(xiàn)有的研究主要關(guān)注相變均熱板的相變工質(zhì)、均熱板自身內(nèi)部結(jié)構(gòu)和均熱板的使用狀態(tài)。

在相變工質(zhì)方面,填充工質(zhì)的種類、填充質(zhì)量、填充環(huán)境(填充前是否抽真空及真空度大小)等因素都對(duì)均熱板的性能會(huì)有很大影響。例如,對(duì)于一典型均熱板(60 mm×60 mm),在相同工質(zhì)(丙酮)、相同填充環(huán)境條件,工質(zhì)理論填充量4 g的條件下,僅10%(0.4 g)的實(shí)際填充量差異都會(huì)對(duì)均熱板的性能造成極大影響。工質(zhì)填充是影響相變均熱板性能的關(guān)鍵敏感工藝,在其制造過程中需要對(duì)工質(zhì)填充工藝進(jìn)行精細(xì)化控制。

均熱板自身內(nèi)部結(jié)構(gòu)方面,均熱板的吸液芯結(jié)構(gòu)、蒸汽腔流道布置、流道及吸液芯表面親水性等因素都是影響均熱板性能的關(guān)鍵因素。文獻(xiàn)的研究結(jié)果表明熱源是否布置在蒸氣流道附近其散熱能力有顯著區(qū)別。在均熱板應(yīng)用過程中,熱源的位置只有布置在均熱板最優(yōu)傳熱結(jié)構(gòu)附近才能發(fā)揮均熱板高導(dǎo)熱能力。

從均熱板的使用狀態(tài)上,外部熱沉溫度、熱源熱負(fù)載功率、均熱板相對(duì)于重力加速度的放置角度都對(duì)均熱板的性能造成影響。一方面,均熱板的傳熱性能與熱負(fù)載呈非線性關(guān)系,如熱源熱功率不足將導(dǎo)致均熱板工質(zhì)無法發(fā)生相變反應(yīng)從而啟動(dòng);如熱源熱功率過高將導(dǎo)致工質(zhì)“燒干”,均熱板瞬間失效,直至熱源燒毀。另一方面,均熱板性能與均熱板工作狀態(tài)擺放的方向和重力方向之間存在聯(lián)系。如果重力方向與工質(zhì)冷凝后回流方向同向,則均熱板性能較優(yōu);如果重力方向與工質(zhì)冷凝后回流方向反向,則均熱板性能較差。由于均熱板性能與重力方向之間呈非線性或者離散關(guān)系,在實(shí)物進(jìn)行試驗(yàn)測(cè)定前無法準(zhǔn)確仿真或預(yù)判。相變均熱板的傳熱特性在熱源功率、熱沉溫度、重力等因素影響下會(huì)發(fā)生較大變化。

綜上,相變均熱板存在以下不足:精細(xì)化的工藝控制使產(chǎn)品制造難度加大、成本高;其次,星上電子模塊的熱源是各類發(fā)熱芯片,芯片的具體位置主要由電路設(shè)計(jì)確定,要將熱源布置在均熱板的高導(dǎo)熱區(qū)域,這在設(shè)計(jì)中存在困難;另外,相變均熱板的導(dǎo)熱性能受到熱源功率、熱沉溫度、重力的非線性影響,不能最優(yōu)匹配在軌時(shí)電子模塊功率變化劇烈、衛(wèi)星在軌熱沉溫度變化劇烈、在軌與地面重力狀態(tài)完全不一致的應(yīng)用環(huán)境及應(yīng)用邊界等。

目前,除相變均熱板外,尚未見其他適用于高熱耗衛(wèi)星電子載荷的均熱板。為了克服相變均熱板的不足,有必要開發(fā)一種新型的均熱板。本文提出一種傳熱性能好、不受外界環(huán)境和熱負(fù)載特性影響的固態(tài)均熱板結(jié)構(gòu)構(gòu)型,并對(duì)其傳熱性能進(jìn)行試驗(yàn)驗(yàn)證。與相變均熱板相比,這種傳熱性能穩(wěn)定的固態(tài)均熱板構(gòu)型更適用于復(fù)雜多變的星載高熱耗模塊應(yīng)用。

1 固態(tài)均熱板構(gòu)型

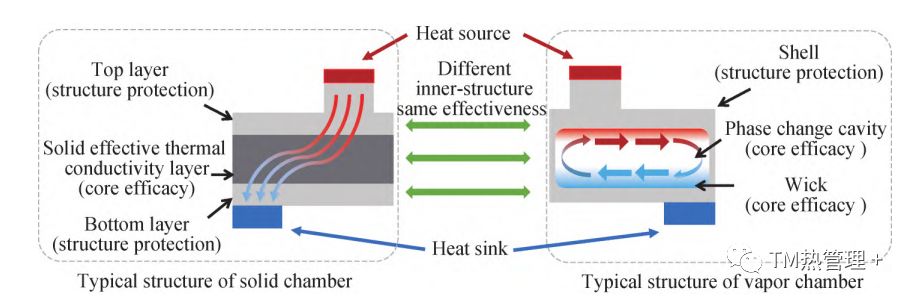

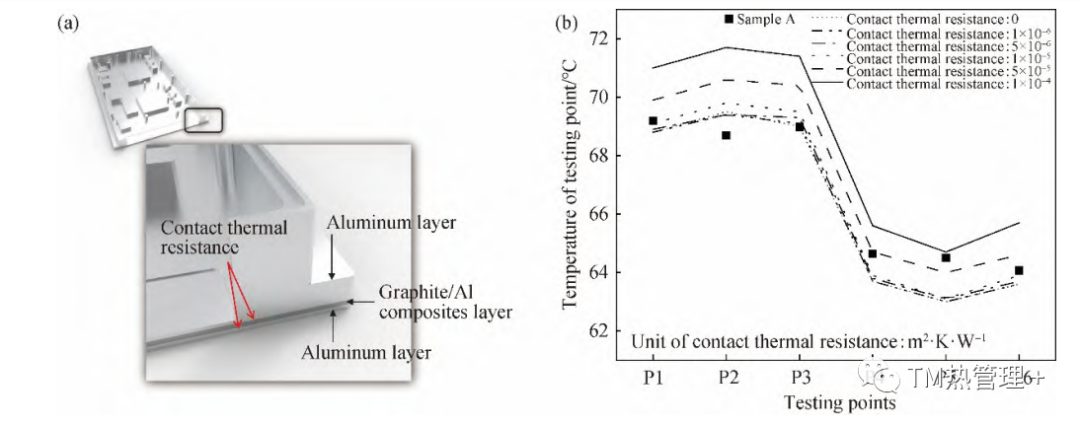

本文提出一種固態(tài)均熱板構(gòu)型,其與傳統(tǒng)相變均熱板構(gòu)型比較如圖 1所示。可以看出,該固態(tài)均熱板為一“三明治”型復(fù)合結(jié)構(gòu),其中頂層與底層提供結(jié)構(gòu)支撐、環(huán)境適應(yīng)性保護(hù)、工藝適應(yīng)性過渡和部分導(dǎo)熱傳熱功能。中間層為固態(tài)性高導(dǎo)熱層,是主要的傳熱功能層,具有快速傳熱擴(kuò)熱的功能。固態(tài)均熱板的這種“三明治”構(gòu)型和功能與相變均熱板的構(gòu)型及功能相對(duì)應(yīng)。固態(tài)均熱板的頂層和底層與相變均熱板的外殼及內(nèi)部支撐柱功能一致,中間層均為固態(tài)傳熱功能層,與相變均熱板的蒸氣腔流道、毛細(xì)芯功能一致。由于相變均熱板的主要高導(dǎo)熱介質(zhì)為蒸氣(vapor),其主要利用工質(zhì)相變的潛熱進(jìn)行快速吸熱并擴(kuò)散,故其稱之為相變均熱板(vapor chamber,VC)。而固態(tài)均熱板主要依靠固態(tài)性(solid)高導(dǎo)熱物質(zhì)進(jìn)行快速傳熱擴(kuò)熱,而功能及結(jié)構(gòu)形態(tài)及用法與相變均熱板類似,故其稱之為固態(tài)均熱板(solid chamber,SC)。

圖1固態(tài)均熱板典型構(gòu)型及對(duì)比

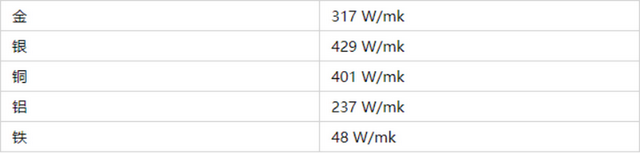

一般情況下,固態(tài)均熱板的頂層、底層與固態(tài)性高導(dǎo)熱層可根據(jù)工程應(yīng)用環(huán)境及條件選用合適的材料。面向星上設(shè)備應(yīng)用時(shí),綜合考慮傳熱性能、環(huán)境適應(yīng)性、質(zhì)量、加工制造可行性等因素,在常用的SiC/Al和6061鋁合金中,本文選擇6061鋁合金作為頂層和底層材料。6061鋁合金在宇航設(shè)備中更廣泛應(yīng)用,其表面加工、處理技術(shù)及與其他材料的適配性非常成熟,是一種成熟的宇航材料。

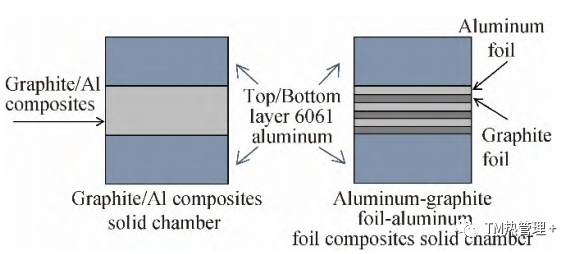

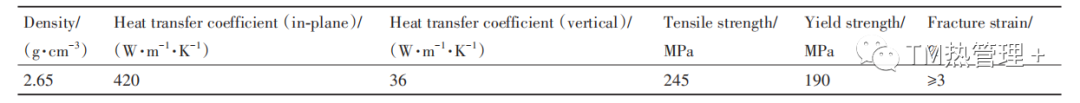

對(duì)于中間固態(tài)性高導(dǎo)熱層,本文設(shè)計(jì)了兩種不同的結(jié)構(gòu)形式:石墨鋁固態(tài)均熱板和石墨薄膜-鋁箔固態(tài)均熱板,如圖2所示。石墨鋁固態(tài)均熱板采用一種固態(tài)性高導(dǎo)熱材料石墨鋁Al/Gp 420/40,其物性參數(shù)如表1所示。可以看出,石墨鋁在面內(nèi)具有極為優(yōu)異的導(dǎo)熱性能,且力學(xué)性能和密度與普通鋁合金接近,具有工程應(yīng)用的基本材料性能。與導(dǎo)熱能力接近的銅相比,石墨鋁的密度僅為銅的30%,特別適合對(duì)輕量化要求極為嚴(yán)苛的航天應(yīng)用場景。

圖2兩種均熱板的內(nèi)部結(jié)構(gòu)組成示意表1石墨鋁Al/Gp 420/40物性參數(shù)

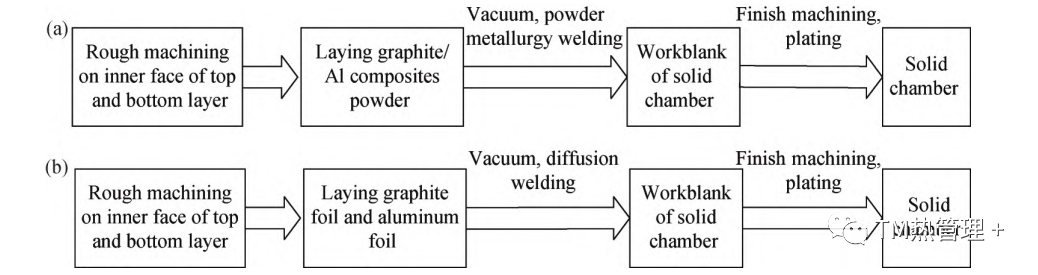

鋁-石墨鋁固態(tài)均熱板的制造工藝流程如圖 3(a)所示。由于采用了粉末冶金方式制造毛坯,頂層和底層的 6061鋁合金可與中間的石墨鋁充分冶金結(jié)合,從而降低異種材料間的接觸熱阻。

圖3兩種均熱板的制造工藝流程

另一種固態(tài)性高導(dǎo)熱層為高導(dǎo)熱石墨薄膜-鋁箔復(fù)合結(jié)構(gòu)。該高導(dǎo)熱石墨薄膜的面內(nèi)導(dǎo)熱系數(shù)(λ)為 1000 W·m-1·K-1,鋁箔為 6063鋁合金。鋁-石墨薄膜-鋁箔復(fù)合結(jié)構(gòu)固態(tài)均熱板的制造工藝流程如圖 3(b)所示,其制造流程中與石墨鋁均熱板最大的區(qū)別在于多層材料的復(fù)合工藝為擴(kuò)散焊。

與相變均熱板的制造工藝相比,固態(tài)均熱板減少了工質(zhì)填充及注液口封焊等高精密度、高風(fēng)險(xiǎn)的工藝環(huán)節(jié),制造成熟度及容錯(cuò)度大幅提升,生產(chǎn)制造滿足大規(guī)模、低成本的要求。

2 固態(tài)均熱板模塊傳熱性能試驗(yàn)

為了測(cè)試這兩種固態(tài)均熱板的傳熱能力,設(shè)計(jì)了基于固態(tài)均熱板構(gòu)型,滿足電子模塊應(yīng)用及安裝需求的固態(tài)均熱板模塊。并針對(duì)固態(tài)均熱板模塊,在恒溫?zé)岢翖l件下,采用模擬熱源作為熱負(fù)載,測(cè)試固態(tài)均熱板模塊中熱源附近的測(cè)點(diǎn)溫度相對(duì)于恒溫?zé)岢翜厣脑囼?yàn)。固態(tài)均熱板模塊的傳熱能力越強(qiáng),則測(cè)點(diǎn)相對(duì)于熱沉的溫升越低。為進(jìn)行對(duì)比,還制作了相同結(jié)構(gòu)尺寸的鋁合金和純銅模塊進(jìn)行試驗(yàn)。

2.1 試驗(yàn)方案

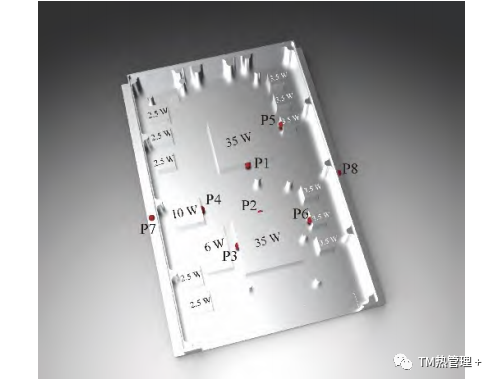

制作的4種模塊試樣的外形尺寸均為233 mm×160 mm×24 mm,幾何特征完全一致。除導(dǎo)熱凸臺(tái)外,典型傳熱區(qū)域厚度為3 mm。在每個(gè)試樣的相同位置上均布置了P1~P8共8個(gè)測(cè)溫點(diǎn),其中,P1~P6測(cè)點(diǎn)布置在導(dǎo)熱凸臺(tái)的側(cè)壁上,P7和P8布置在對(duì)外熱交換面處。測(cè)溫傳感器為K型熱電偶,試驗(yàn)前將K型熱電偶端部涂抹少量導(dǎo)熱脂后,采用高溫膠帶將K型熱電偶粘貼在試樣上。試樣上的熱負(fù)載采用陶瓷電加熱片模擬,并在陶瓷加熱片和固態(tài)均熱板模塊間填充導(dǎo)熱脂,以降低加熱片的接觸熱阻。每個(gè)試樣均加載相同分布的熱負(fù)載,單個(gè)試樣共計(jì)119.5 W的熱負(fù)載。試樣的外形、測(cè)點(diǎn)分布如圖4所示,試樣中在各個(gè)凸臺(tái)所施加的熱功率如圖4中標(biāo)明。

圖4試樣熱負(fù)載及測(cè)點(diǎn)(圓點(diǎn))位置

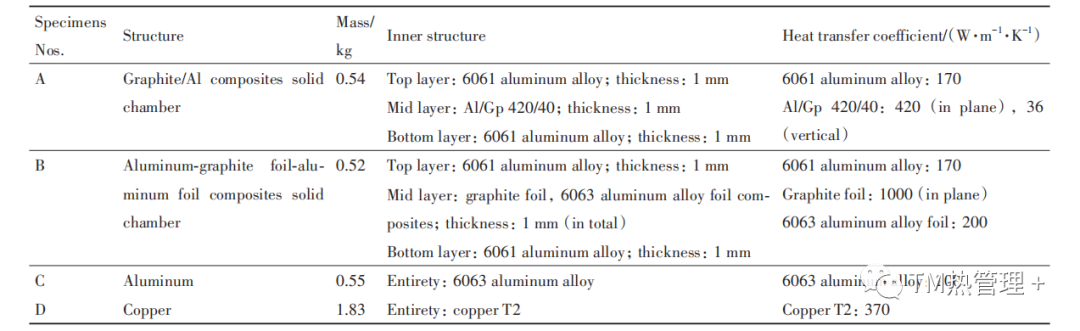

4種試樣的區(qū)別在于其自身內(nèi)部結(jié)構(gòu)形式完全不同。試樣A和B分別為石墨鋁固態(tài)均熱板和石墨薄膜-鋁箔固態(tài)均熱板結(jié)構(gòu)形式。試樣C和D分別為鋁合金和純銅結(jié)構(gòu)件。各試樣的詳細(xì)信息如表2所示。

表2試樣相關(guān)參數(shù)

2.2 測(cè)試系統(tǒng)

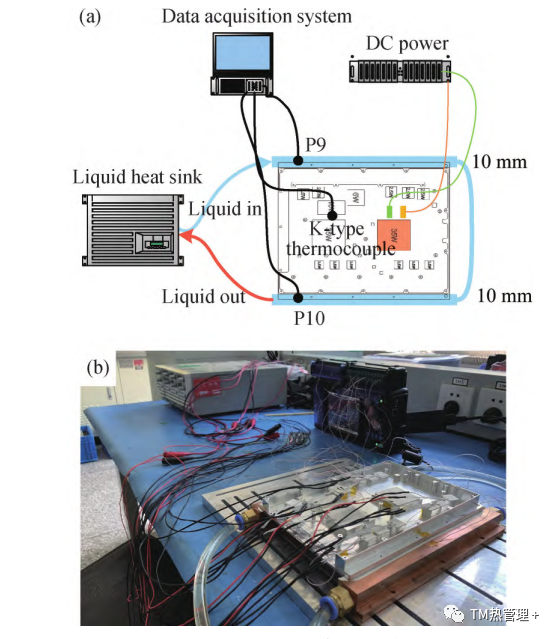

測(cè)試系統(tǒng)由溫度采集系統(tǒng)、穩(wěn)壓直流電源、恒溫液冷熱沉以及待測(cè)試樣組成,如圖 5所示。穩(wěn)壓直流電源為各路模擬熱負(fù)載進(jìn)行供電,確保各路熱負(fù)載達(dá)到設(shè)計(jì)熱功率。溫度采集系統(tǒng)采集各個(gè)測(cè)溫點(diǎn)數(shù)據(jù),除了試樣上的P1~P8測(cè)溫點(diǎn)外,還在液冷熱沉上布置了 P9 和 P10 測(cè)溫點(diǎn),用于監(jiān)測(cè)熱沉溫度。所有測(cè)溫點(diǎn)均采用 K 型熱電偶進(jìn)行測(cè)溫。恒溫液冷熱沉由恒溫液冷源、通液銅熱沉和管路系統(tǒng)組成。其中通液銅熱沉分別與試樣的對(duì)外導(dǎo)熱邊各有10 mm寬的熱交換區(qū)域,用以模擬模塊在使用過程中的真實(shí)熱沉狀態(tài)。恒溫液冷源提供熱沉的恒溫冷卻液。在測(cè)試過程中,通過調(diào)節(jié)冷卻液流量條件,使冷卻液入口溫度(T)與冷卻液出口溫度之差(ΔT)小于 1 ℃(冷卻液 ΔT =(TP9-TP10)<1 ℃),以達(dá)到熱沉溫度恒定的狀態(tài)。

圖5測(cè)試系統(tǒng)示意圖及實(shí)物圖

2.3 試驗(yàn)過程

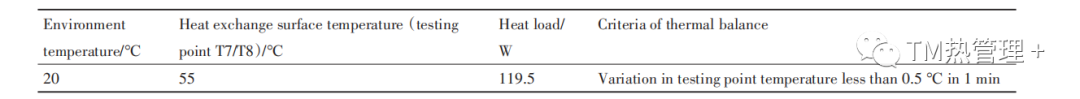

熱測(cè)試的環(huán)境及要求如表3所示。測(cè)試過程中將試樣整體放入到聚苯乙烯隔熱箱中,以降低外部空氣流動(dòng)對(duì)測(cè)試的干擾。在試樣達(dá)到熱平衡狀態(tài)后,分別記錄試樣上P1~P8點(diǎn)溫度數(shù)值。為了同步驗(yàn)證固態(tài)均熱板模塊的宇航環(huán)境適應(yīng)性,在測(cè)試過程中增加了溫度沖擊試驗(yàn)環(huán)節(jié)。整個(gè)試驗(yàn)流程程為:原始試樣熱測(cè)試→試樣進(jìn)行 200次,溫度區(qū)間為-55~+100 ℃溫度沖擊循環(huán)→試樣再次熱測(cè)試。

表3熱測(cè)試環(huán)境及要求

3 固態(tài)均熱板模塊傳熱性能分析3.1 試驗(yàn)結(jié)果及分析

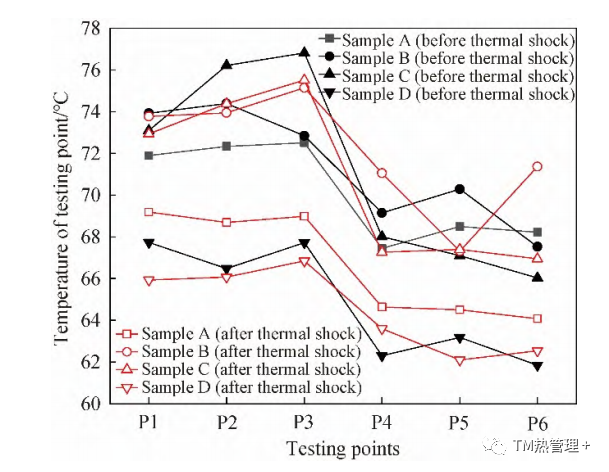

溫度沖擊試驗(yàn)前后試樣中各測(cè)點(diǎn)溫度如圖 6所示。導(dǎo)熱性越好,測(cè)點(diǎn)溫度相對(duì)于熱沉的溫升越低。在溫沖試驗(yàn)前,由測(cè)試結(jié)果可知 4個(gè)試樣的導(dǎo)熱性:試樣 D>試樣 A>試樣 C≈試樣 B。由于試樣 D為純銅,試樣C為鋁合金,故可以初步判斷宏觀上試樣 A 的導(dǎo)熱系數(shù)位于 200~370 W·m-1·K-1之間,試樣 B 的導(dǎo)熱系數(shù)不大于 200 W·m-1·K-1。在溫沖試驗(yàn)后,由測(cè)試結(jié)果可知試樣D的導(dǎo)熱性仍然是最優(yōu)的,但是其余試樣在各個(gè)測(cè)溫點(diǎn)的表現(xiàn)不盡相同。對(duì)于試樣 A,在 P1~P4測(cè)溫點(diǎn)處的測(cè)溫值優(yōu)于試樣 B和 C,但是在 P5處溫度值高于試樣 C,在 P6處溫度值高于試樣 B 和 C。因此可以說明對(duì)于P1~P4 處的熱源,試樣 A 的導(dǎo)熱性低于試樣 D(銅T2),高于試樣 C(6063 鋁合金),在 P5/P6 熱源處,試樣 A 的導(dǎo)熱性能低于銅 T2和 6063鋁合金。對(duì)于試樣 B,也存在類似的結(jié)論。試驗(yàn)過程中還利用紅外溫槍對(duì)各熱源的溫度進(jìn)行了測(cè)量,各熱源相對(duì)溫度趨勢(shì)與P1~P6的溫度趨勢(shì)一致。

圖6溫沖試驗(yàn)前后各測(cè)溫點(diǎn)達(dá)到熱平衡后溫度值

對(duì)于同一試樣,定義各測(cè)溫點(diǎn)溫沖試驗(yàn)前后的溫差(ΔT)值:

式中,Tb為溫沖前的溫度,Ta為溫沖后的溫度。若溫沖試驗(yàn)前測(cè)點(diǎn)溫度更低,則溫沖溫差 ΔT 為負(fù),反之為正。試樣 A~D 各測(cè)溫點(diǎn)溫沖試驗(yàn)前后測(cè)溫點(diǎn)溫度變化情況如表 4所示。可以看出,對(duì)于多數(shù)測(cè)點(diǎn) ΔT < 0,即溫沖試驗(yàn)后試樣的測(cè)溫點(diǎn)溫度升高,導(dǎo)熱性能變差。由于試樣 C和 D分別為鋁合金和純銅制品,其在-55~100 ℃沖擊循環(huán)下金屬的金相及宏觀物理特性不會(huì)發(fā)生變化,從理論上講溫沖試驗(yàn)前后各測(cè)點(diǎn)溫度值應(yīng)當(dāng)一致。因此,試樣C和D溫沖前后的溫度偏差應(yīng)為測(cè)試誤差。測(cè)試誤差來自于多個(gè)因素,包括多次拆裝測(cè)點(diǎn)、測(cè)量點(diǎn)使用的K型熱電偶在頭部導(dǎo)熱脂的量以及對(duì)熱電偶頭部的包裹情況發(fā)生改變、粘貼熱電偶的高溫膠帶正壓力變化等引起的測(cè)量誤差。這部分試驗(yàn)偏差應(yīng)當(dāng)服從正態(tài)分布,從宏觀表象上,測(cè)點(diǎn)的溫度偏差值也會(huì)有正有負(fù)。表 4中試樣 C和 D測(cè)試數(shù)據(jù)也符合測(cè)試偏差的預(yù)期分布規(guī)律,從實(shí)測(cè)數(shù)據(jù)以及測(cè)量經(jīng)驗(yàn)上分析,多次測(cè)量的誤差一般不超過±1.5 ℃。

由表4還可知,試樣A各測(cè)溫點(diǎn)溫沖試驗(yàn)后的溫度值都高于溫沖試驗(yàn)前,在考慮多次測(cè)量誤差(不超過±1.5 ℃)的基礎(chǔ)上,固態(tài)均熱板模塊 A 在經(jīng)歷200次溫沖試驗(yàn)前后導(dǎo)熱性僅發(fā)生輕微變化。

表4溫沖試驗(yàn)前后各測(cè)溫點(diǎn)

結(jié)合圖6與表4中的數(shù)據(jù)可知試樣A~D的傳熱性能由高至低為:試樣D>試樣A>試樣C>試樣B。

從材料傳熱性能上,試樣C和D分別為鋁合金和銅結(jié)構(gòu),他們的導(dǎo)熱系數(shù)分別為200和370 W·m-1·K-1。利用試驗(yàn)測(cè)得宏觀上試樣 A 的導(dǎo)熱系數(shù)介于200~370 W·m-1·K-1之間,而試樣B導(dǎo)熱系數(shù)<200 W·m-1·K-1。可見,石墨鋁對(duì) 6061 鋁合金傳熱性能有顯著增強(qiáng)作用,而石墨薄膜-鋁箔組成的固態(tài)高導(dǎo)熱層對(duì)6061 鋁合金沒有顯著導(dǎo)熱增強(qiáng)作用。從試驗(yàn)結(jié)果可以進(jìn)一步說明,固態(tài)性高導(dǎo)熱層自身組份的傳熱能力不能決定固態(tài)均熱板的宏觀整體傳熱性能,還必須要考慮固態(tài)均熱板整體的加工制造工藝是否與固態(tài)性高導(dǎo)熱層材料匹配。只有充分考慮工藝匹配性的條件下才能發(fā)揮出固態(tài)性高導(dǎo)熱層對(duì)固態(tài)均熱板整體導(dǎo)熱性增加的作用。由于銅模塊自身質(zhì)量較高,不能滿足宇航產(chǎn)品嚴(yán)格的輕量化需求,故在宇航載荷中不考慮使用銅作為電子模塊的結(jié)構(gòu)材料。

3.2 等效導(dǎo)熱系數(shù)(λe)及測(cè)定

由傅里葉熱傳導(dǎo)定律得導(dǎo)熱系數(shù)(λ)計(jì)算式:

式中,q為熱流密度,grad(T)為溫度梯度。對(duì)于各向同性材料,導(dǎo)熱系數(shù)為一常數(shù)。對(duì)于復(fù)合結(jié)構(gòu),其導(dǎo)熱系數(shù)與熱流路徑和內(nèi)部結(jié)構(gòu)等因素耦合,一般不能用常數(shù)簡單表述。

對(duì)于相變均熱板,其整體可看成一個(gè)固-液-氣三相復(fù)合結(jié)構(gòu) ,因此在相變均熱板研究領(lǐng)域,均熱板自身的導(dǎo)熱性能一般都不做量化定義,而是采用熱源溫度或熱源-熱沉間熱阻等指標(biāo)從側(cè)面反映均熱板的導(dǎo)熱能力。由于相變均熱板自身傳熱能力非線性極強(qiáng),一旦熱源、熱沉狀態(tài)或位置發(fā)生變化時(shí),其性能不能簡單預(yù)測(cè),因此這種利用其他指標(biāo)側(cè)面反映相變均熱板性能的評(píng)價(jià)方式在工程中可以接受。

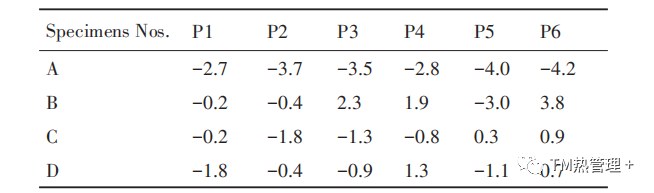

固態(tài)均熱板為典型固態(tài)“三明治”復(fù)合結(jié)構(gòu)構(gòu)型,可采用宏觀的等效導(dǎo)熱系數(shù)(λe)評(píng)價(jià)其導(dǎo)熱性能。本文采用一種半實(shí)物測(cè)定方法定義和測(cè)量固態(tài)均熱板的λe。首先用一種各向同性材料制作一個(gè)與固態(tài)均熱板試樣幾何尺寸完全相同參考試樣,并在相同體條件下測(cè)試兩個(gè)試樣典型點(diǎn)的溫度值;利用傳熱仿真軟件建立參考試樣模型,并模擬其溫度場,將測(cè)點(diǎn)處的模擬溫度值與實(shí)測(cè)值進(jìn)行比較,以驗(yàn)證仿真模型的正確性;隨后調(diào)整仿真模型材料的導(dǎo)熱系數(shù),重新進(jìn)行仿真計(jì)算,將計(jì)算得到的測(cè)點(diǎn)處的溫度值與固態(tài)均熱板試樣的實(shí)測(cè)值進(jìn)行比較,不斷修改仿真模型的導(dǎo)熱系數(shù),直到仿真結(jié)果與均熱板測(cè)點(diǎn)實(shí)測(cè)結(jié)果滿足誤差要求為止,將此時(shí)的參考模型的導(dǎo)熱系數(shù)定義為固態(tài)均熱板的λe。該過程參見圖7所示。

圖7固態(tài)均熱板λe的半實(shí)物測(cè)定方法

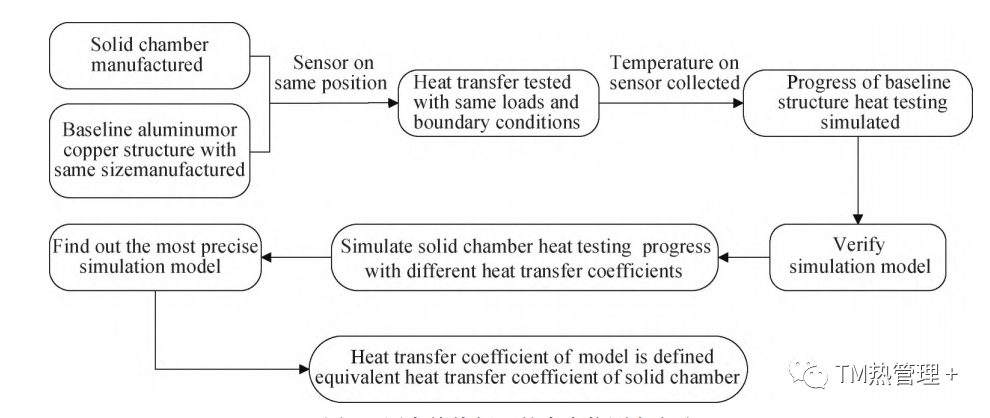

基于λe的固態(tài)均熱板仿真與測(cè)試值如圖8 所示。可以看出,對(duì)于試樣 C,其結(jié)構(gòu)材料的導(dǎo)熱系數(shù)為 200 W·m-1·K-1,試樣各測(cè)點(diǎn)的實(shí)測(cè)值分布在導(dǎo)熱系數(shù) 200 W·m-1·K-1的仿真結(jié)果附近。試樣 D也有類似的結(jié)論。仿真結(jié)果與實(shí)測(cè)值吻合,說明本文提出的等效方法可行,采用該方法可確定試樣A和B的λe。由圖8可知,試樣A的各測(cè)點(diǎn)溫度值分布在導(dǎo)熱系數(shù)270~300 W·m-1·K-1之間,各測(cè)點(diǎn)實(shí)測(cè)溫度與290 W·m-1·K-1傳熱系數(shù)仿真理論溫度間方差之和最小,故定義試樣A的λe=290 W·m-1·K-1。類似得到試樣 B 的 λe=180 W·m-1·K-1。說明石墨鋁固態(tài)均熱板的導(dǎo)熱性能比石墨薄膜-鋁箔固態(tài)均熱板更優(yōu)。

綜上,根據(jù)導(dǎo)熱系數(shù)的大小試樣排序關(guān)系為:試樣D>試樣A>試樣C>試樣B。這一關(guān)系與前述測(cè)試結(jié)論完全一致。說明利用 λe對(duì)固態(tài)均熱板進(jìn)行導(dǎo)熱性能進(jìn)行量化評(píng)價(jià)是正確且具有工程設(shè)計(jì)指導(dǎo)意義的。由于 λe更關(guān)注于均熱板復(fù)合材料自身的導(dǎo)熱性能,后續(xù)進(jìn)行相同結(jié)構(gòu)的固態(tài)均熱板設(shè)計(jì)時(shí),可利用本文提出的方法定義和測(cè)量λe,對(duì)固態(tài)均熱板性能進(jìn)行量化預(yù)判。

3.3 石墨鋁均熱板內(nèi)部接觸熱阻分析

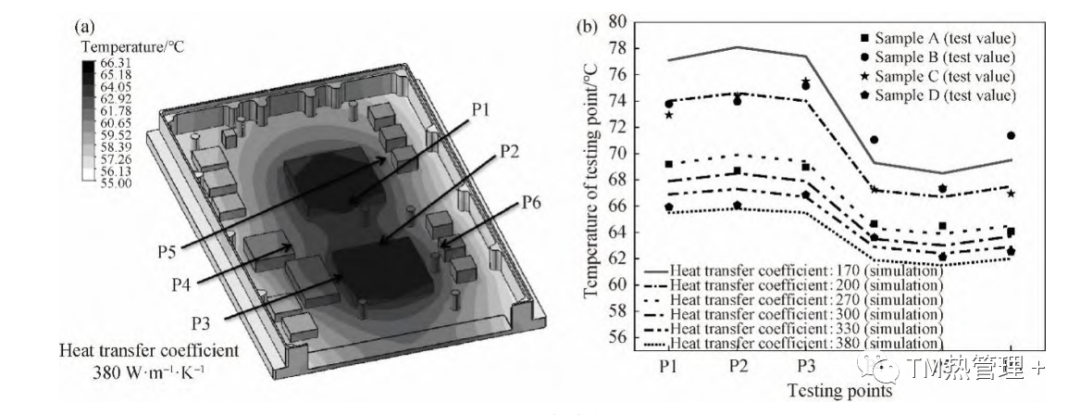

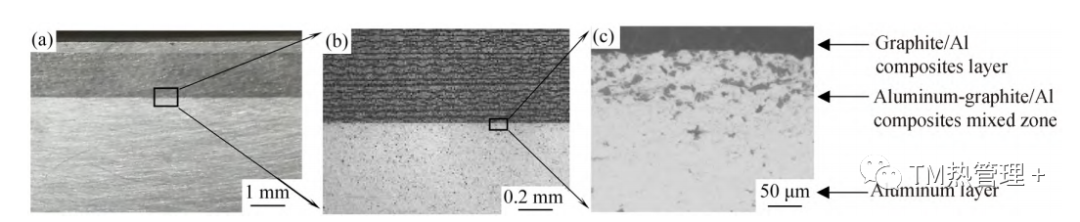

石墨鋁均熱板的內(nèi)部結(jié)構(gòu)由石墨鋁高導(dǎo)熱層和上下鋁合金層組成。由于各層的材料導(dǎo)熱系數(shù)可以通過測(cè)試方法分別進(jìn)行測(cè)定,但其在經(jīng)過粉末冶金方式熔融成一個(gè)整體后,異種材料間仍存在交融結(jié)合區(qū)域。這部分交融區(qū)域由于存在異種材料的過渡,在宏觀維度上,會(huì)存在有異種材料的接觸熱阻,如圖9(a)所示。可采用仿真與試驗(yàn)數(shù)據(jù)相結(jié)合的方式分析異種材料接觸熱阻。在仿真模型中,分別對(duì)異種材料接觸面賦予不同量級(jí)的接觸熱阻,然后讀出各測(cè)點(diǎn)溫度,并與測(cè)試值進(jìn)行比較,從而反推出異種材料的接觸熱阻。不同量級(jí)的熱阻仿真及試樣 A 試驗(yàn)測(cè)試值如圖 9(b)。可以看出,試樣A各測(cè)點(diǎn)溫度總體上與接觸熱阻取1×10-5m2·K·W-1時(shí)各測(cè)點(diǎn)仿真值最為接近,故可以認(rèn)為高導(dǎo)熱石墨鋁層與上下鋁合金層間接觸熱阻為 1×10-5 m2·K·W-1。與 0 接觸熱阻的理想狀態(tài)對(duì)比,由接觸熱阻引起的溫升不足1 ℃。

圖8基于λe的仿真與實(shí)測(cè)結(jié)果

圖9石墨鋁固態(tài)均熱板內(nèi)部熱阻分析

為了進(jìn)一步驗(yàn)證熱阻分析的正確性,將溫沖試驗(yàn)后的試樣A剖切觀察石墨鋁-鋁合金界面情況,如圖10所示,經(jīng)觀察,粉末冶金結(jié)合面以及石墨鋁層內(nèi)部均結(jié)構(gòu)密實(shí),熔融交界面接觸非常良好,未見微孔或微裂紋,固各層間接觸熱阻極低。通過仿真與實(shí)物均證明石墨鋁-鋁合金的三明治結(jié)構(gòu)是一種具有極低內(nèi)部熱阻的固態(tài)均熱板結(jié)構(gòu)方案。進(jìn)而推測(cè)試樣 A 溫沖試驗(yàn)前后性能有輕微變化是石墨鋁層發(fā)生了金屬晶體尺度的微變化所致。

圖10石墨鋁-鋁合金界面

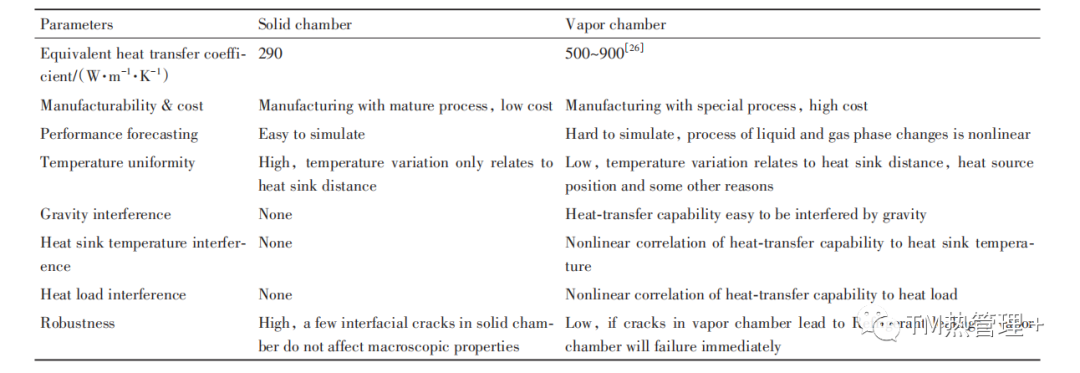

3.4 與相變均熱板特性對(duì)比

固態(tài)均熱板與相變均熱板的特性對(duì)比如表 5所示。可以看出,固態(tài)均熱板量產(chǎn)性好,生產(chǎn)成本低。工作中僅涉及固體傳熱,產(chǎn)品特性線性度高,易于仿真預(yù)測(cè)。產(chǎn)品特性不受重力及熱源熱沉狀態(tài)影響,也不宜發(fā)生突發(fā)性失效。因此固態(tài)均熱板的產(chǎn)品特性使其更適應(yīng)于星載環(huán)境使用。

表5固態(tài)均熱板與相變均熱板特性對(duì)比

值得一提的是,本文提出的固態(tài)均熱板的固態(tài)性高導(dǎo)熱層材料為石墨鋁,其面內(nèi)導(dǎo)熱系數(shù)為420W·m-1·K-1,若采用導(dǎo)熱性更為優(yōu)異的固態(tài)性高導(dǎo)熱層,并輔以適宜的工藝,固態(tài)均熱板的λe還可以進(jìn)一步大幅提升的空間。如選用面內(nèi)導(dǎo)熱系數(shù)為600 W·m-1·K-1的石墨鋁,經(jīng)仿真預(yù)測(cè),固態(tài)均熱板的 λe可達(dá) 400W·m-1·K-1,其傳熱能力將達(dá)到銅的水平。因此,固態(tài)均熱板結(jié)構(gòu)的傳熱性能還有很大的提升空間。

4 結(jié)論

本文提出了適用于星載大熱耗模塊的固態(tài)均熱板這一新型高導(dǎo)熱結(jié)構(gòu)形態(tài),并對(duì)其傳熱性能進(jìn)行了試驗(yàn)研究,得到以下結(jié)論:

1. 石墨鋁固態(tài)均熱板模塊具有優(yōu)良的導(dǎo)熱性能,試驗(yàn)結(jié)果表明其整體 λe可達(dá) 290 W·m-1·K-1,遠(yuǎn)高于6061鋁合金模塊。鋁-石墨薄膜-鋁箔復(fù)合結(jié)構(gòu)固態(tài)均熱板未見顯著的導(dǎo)熱增強(qiáng)作用,其整體導(dǎo)熱能力與6061鋁合金模塊接近。

2. 石墨鋁固態(tài)均熱板內(nèi)部石墨鋁層與鋁合金層結(jié)合緊密,二者界面接觸熱阻約為1×10-5m2·K·W-1。在試驗(yàn)熱測(cè)試條件下,與0接觸熱阻的理想狀態(tài)對(duì)比,由接觸熱阻引起的溫升不足1 ℃。

3. 石墨鋁固態(tài)均熱板模塊在經(jīng)歷 200 次溫度沖擊后,導(dǎo)熱性能沒有明顯變化,達(dá)到星載應(yīng)用基本環(huán)境適應(yīng)性要求。固態(tài)均熱板其導(dǎo)熱增強(qiáng)層為固態(tài)材料,克服了相變均熱板內(nèi)部由工質(zhì)流動(dòng)帶來的相關(guān)不利影響。研究結(jié)果表明石墨鋁固態(tài)均熱板具有工程化星載應(yīng)用的前景。

來源:稀有金屬

作者:程皓月1,2,嚴(yán) 波1,劉芬芬2,劉彥強(qiáng)3,尹本浩2

1. 重慶大學(xué)航空航天學(xué)院

2. 中國電子科技集團(tuán)公司第二十九研究所 電子信息控制重點(diǎn)實(shí)驗(yàn)室

3. 有研金屬復(fù)材技術(shù)有限公司

-

材料

+關(guān)注

關(guān)注

3文章

1229瀏覽量

27313

發(fā)布評(píng)論請(qǐng)先 登錄

相關(guān)推薦

Celsius EC Solver:對(duì)電子系統(tǒng)散熱性能進(jìn)行準(zhǔn)確快速分析

實(shí)現(xiàn)芯片級(jí)封裝的最佳熱性能

優(yōu)化TPS546xx的布局以實(shí)現(xiàn)熱性能

差示掃描量熱儀對(duì)PBT纖維的熱性能的研究

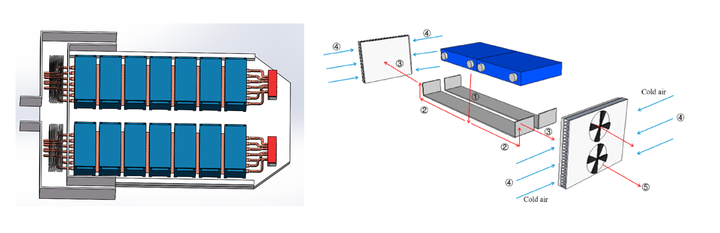

散熱技術(shù)的演進(jìn) | 熱管、VC(Vapor chamber)

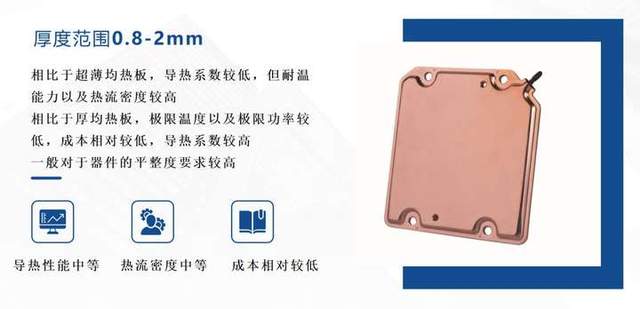

暢能達(dá)小課堂 中等厚度均熱板及常規(guī)半導(dǎo)體應(yīng)用介紹

暢能達(dá)變相器件 超薄VC均熱板的優(yōu)勢(shì)在哪里?

熱管與vc均熱板的應(yīng)用對(duì)比!

0.23mm超薄!暢能達(dá)最新研發(fā)蝕刻毛細(xì)芯VC均熱板

深入解析相變器件原理及超薄均熱板電池應(yīng)用

5G通信散熱的VC及絕緣導(dǎo)熱透波氮化硼材料

500 kV變壓器高壓套管兩起缺陷案例的分析及處理方法

高導(dǎo)熱絕緣透波超薄氮化硼均熱膜

固態(tài)均熱板及其傳熱性能試驗(yàn)研究

固態(tài)均熱板及其傳熱性能試驗(yàn)研究

評(píng)論