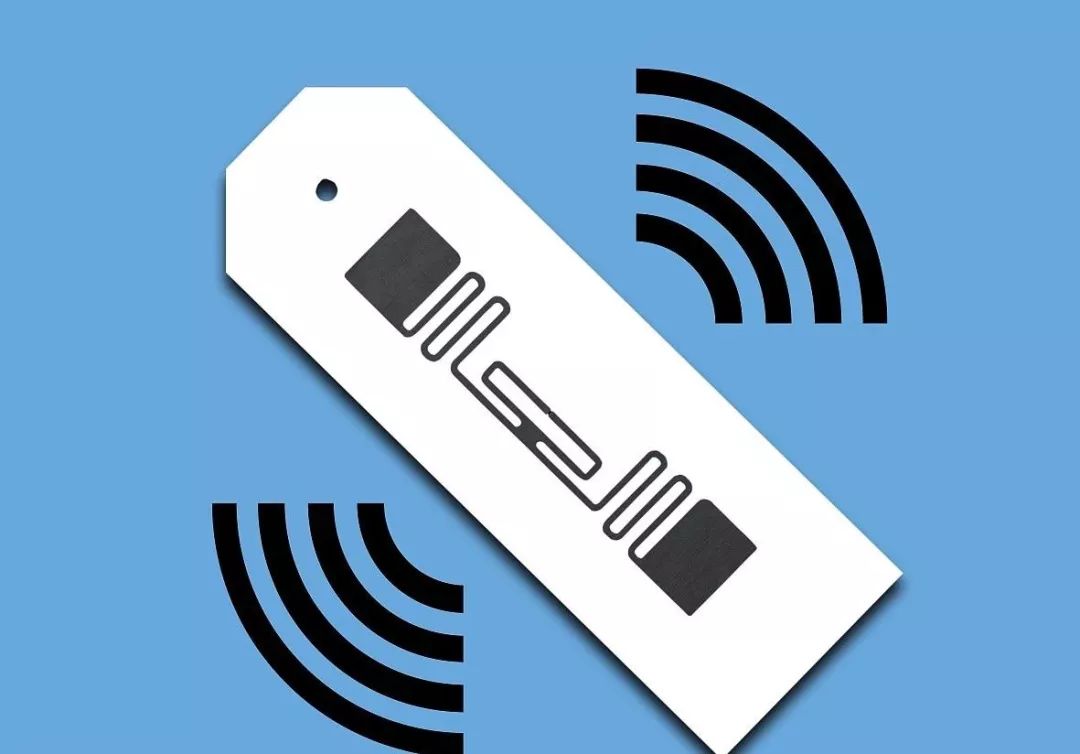

在RFID不干膠標(biāo)簽的生產(chǎn)中,模切是一個非常關(guān)鍵的環(huán)節(jié),模切質(zhì)量的好壞直接影響最終產(chǎn)品的質(zhì)量。RFID不干膠標(biāo)簽主要由三層結(jié)構(gòu)組成:面材、膠黏劑層,底紙(上面涂有硅油層),模切時要求模切刀要切穿膠黏劑層,而不能破壞硅油層。模切是不干膠標(biāo)簽加工過程中必不可少的環(huán)節(jié),也是最容易被標(biāo)簽印刷企業(yè)的技術(shù)部門忽略的一個重要環(huán)節(jié)。模切效果的好壞將直接影響到客戶的使用體驗,模切飛標(biāo)是是一個經(jīng)常困擾標(biāo)簽印刷企業(yè)的一大難題。那么,導(dǎo)致模切飛標(biāo)的原因具體有哪些呢?又該如何預(yù)防模切飛標(biāo)問題發(fā)生呢?

1、模切刀未完全切穿不干膠面紙

在標(biāo)簽進行模切過程中,當(dāng)模切刀未完全切穿不干膠材料的面紙時,就很容易出現(xiàn)RFID標(biāo)簽被排廢邊帶起的情況。一般來講,這種情況是很有規(guī)律的,當(dāng)你仔細(xì)觀察時,你會發(fā)現(xiàn),出現(xiàn)標(biāo)簽被排廢邊帶起的位置是相同的,而如果是多模模切的話,則表現(xiàn)為出現(xiàn)問題的刀模位置是固定的。

如果模切刀未將面材完全切斷,那么排廢邊很容易將RFID標(biāo)簽帶走而出現(xiàn)“飛標(biāo)”現(xiàn)象。此外,模切刀未將膠黏劑層完全切斷也會引起排廢帶標(biāo)現(xiàn)象,這是因為排廢邊下面的膠黏劑與標(biāo)簽下面的膠黏劑發(fā)生粘連,RFID標(biāo)簽會被斷斷續(xù)續(xù)地帶起,并會出現(xiàn)拉絲現(xiàn)象。一般來說導(dǎo)致這種問題發(fā)生的主要原因是由于模切刀破損、模切壓力不均勻所導(dǎo)致。判斷是否因為模切刀局部磨損嚴(yán)重而導(dǎo)致模切不斷的一種方法是,先看一下不干膠底紙的模切深度,如果發(fā)現(xiàn)底紙上已經(jīng)有了明顯的壓痕,而面層卻還出現(xiàn)時斷時不斷的情況,這時就應(yīng)該考慮更換模切刀。

2、模切后膠黏劑回流

環(huán)境溫度較高時,膠黏劑的流動性增強,如果模切工位與排廢工位相隔較遠(yuǎn),很容易使原來切斷的膠黏劑層回流黏連,此時排廢邊帶標(biāo)的位置不固定,且?guī)?biāo)的個數(shù)時多時少。將RFID標(biāo)簽與排廢邊分開時,可以看到明顯的拉絲現(xiàn)象。

這與膠黏劑層未切斷而引起的拉絲現(xiàn)象相似,可通過染色法對兩者進行區(qū)分:膠黏劑回流的標(biāo)簽,模切深度比較深,在底紙硅油層表面能看到模切刀痕;如果是膠黏劑層沒有完全切斷,模切深度比較淺,在底紙硅油層表面的刀痕印跡也很淺,或是根本看不到刀痕印跡。膠黏劑層未完全切斷或膠黏劑回流黏連,排廢邊將RFID標(biāo)簽不規(guī)則地帶起,此時縮短模切工位和排廢工位的間距,可使膠黏劑回流的概率大大下降。而增大排廢角度能夠減少拉絲現(xiàn)象的出現(xiàn)。小尺寸排廢輥和大排廢角度都能在一定程度上迅速剝離排廢邊,減輕其與標(biāo)簽?zāi)z黏劑層的黏連程度,幫助RFID電子標(biāo)簽與排廢邊分離。

3、不干膠面紙與底紙的離型力小

在模切加工過程中,不可避免會有膠水拉絲的現(xiàn)象,同時排廢邊在被拉起時也會對標(biāo)簽有一定的拉力,如果不干膠材料的離型力大小低于排廢邊對標(biāo)簽的拉力大小。就容易出現(xiàn)模切飛標(biāo)現(xiàn)象。

因離型力問題導(dǎo)致的模切飛標(biāo)問題主要依靠原材料供應(yīng)商調(diào)整不干膠材料的離型力來解決,可以先嘗試通過適當(dāng)?shù)奶岣呒庸囟然蛘呒哟笈艔U角度的方式來解決問題,必要時則聯(lián)系原材料供應(yīng)商更換材料。

4、排廢邊面積過大

對于圓形、鼓形或一些特殊形狀的RFID標(biāo)簽,排廢邊面積與標(biāo)簽面積的比值越大,排廢時廢邊對標(biāo)簽的拉扯力就越大,也越容易帶走電子標(biāo)簽。在模切刀版的排廢邊處增加刀片,可使排廢時作用力分散,這時就不容易產(chǎn)生帶標(biāo)問題。

5、模切排廢方式不合理

在模切排廢過程中,如果排廢方式選擇不合理也很容易造成模切飛標(biāo)問題。這種情況主要是因為排廢工位與模切工位距離相差太遠(yuǎn)產(chǎn)生膠水回流或排廢輥直徑太大導(dǎo)致排廢角度變小引起模切飛標(biāo),可以通過適當(dāng)調(diào)整排廢工位與模切工位的距離,或者調(diào)整排廢輥的直徑來解決問題。

6、不干膠剝離力偏低

不干膠的剝離力偏低會使模切收紙過程中產(chǎn)生“飛標(biāo)”。不干膠剝離力偏低的原因主要有兩個:(1)不干膠材料的剝離力本來就設(shè)置得偏低,或者不干膠材料儲存時間過長,使膠黏劑和硅油發(fā)生變異。(2)儲存時,不干膠所處的溫度太低,加工時受凍的膠黏劑未解凍,或者加工現(xiàn)場的溫度太低,使變硬的膠黏劑層與底紙的附著性變差。

7、車間加工溫度低

一般情況下,車間溫度低于15℃時,熱熔膠材料的離型力會迅速下降,因此在我國北方的冬季,熱熔膠不干膠材料特別容易出現(xiàn)模切飛標(biāo)的問題。此外,熱熔膠還有一個特性就是流動性強,在正常溫度下進行模切時熱熔膠比水膠更容易出現(xiàn)拉絲和回流,熱熔膠更容易與排廢邊粘連,從而導(dǎo)致模切飛標(biāo)。

環(huán)境溫度太低也會造成“飛標(biāo)”。這是因為低溫使膠黏劑受凍變硬、使薄膜類材料變硬而不易彎曲。膠黏劑變硬后,膠黏劑與底紙的結(jié)合力變差、剝離力降低。這類“飛標(biāo)”大多發(fā)生在模切收卷或分切小卷以及自動貼標(biāo)工序。

因此,解決方法是:設(shè)法將一根電加熱棒固定在排廢工位的起廢輥前。這樣做的目的是為了讓不干膠材料在排廢邊拉起之前受熱。固定好加熱管之后,可以用手試一下材料在排廢前溫度是否有了一定的上升。這樣做可以有效改善熱熔膠不干膠材料在冬季模切飛標(biāo)的問題。

8、RFID標(biāo)簽面紙厚度和挺度偏大

RFID標(biāo)簽面紙越厚,或密度越大,相對而言,挺度也就越高。挺度高的材料被模切成標(biāo)簽后,經(jīng)過直徑相對小的導(dǎo)紙輥時,抬頭與底紙很容易分離而“飛標(biāo)”,在自動貼標(biāo)的輸紙過程中也很容易出現(xiàn)掉標(biāo)或者“飛標(biāo)”的現(xiàn)象。因此,厚度大(如經(jīng)過覆膜的標(biāo)簽厚度相對就大)、挺度高、密度高的電子標(biāo)簽材料都不適宜制作小尺寸標(biāo)簽。

9、反彈海綿使用有誤

在對應(yīng)標(biāo)簽部位的模切刀版處安裝反彈海綿,可使模切刀回縮時壓住標(biāo)簽,防止RFID標(biāo)簽預(yù)剝離;而在排廢邊處則無需安裝反彈海綿,使排廢邊可發(fā)生預(yù)剝離,更容易脫離底紙。正確使用反彈海綿可使模切排廢更加順暢,大幅降低小標(biāo)簽“飛標(biāo)”的概率。平壓平模切刀版上應(yīng)安裝中性反彈海綿。

10、標(biāo)簽覆膜張力偏大

經(jīng)過覆膜的RFID標(biāo)簽,如果覆膜張力偏大,薄膜會被拉伸,致使復(fù)合后的薄膜向面材方向卷曲,模切排廢后的單個標(biāo)簽因失去四周材料的牽連作用而反翹,造成“飛標(biāo)”。這類“飛標(biāo)”多發(fā)生在收卷或自動貼標(biāo)的過程。為避免這類問題發(fā)生,檢驗覆膜張力時,不應(yīng)將經(jīng)過模切排廢后的覆膜標(biāo)簽直接從底紙上揭下,而應(yīng)模擬自動貼標(biāo)機的出標(biāo)方式,卷曲底紙將標(biāo)簽從底紙上推出,并使推出的標(biāo)簽?zāi)z面向下自然落到預(yù)先準(zhǔn)備好的平整底紙硅油層表面。覆膜張力控制適當(dāng)?shù)臉?biāo)簽,其自然下落在硅油層表面是平整的,而覆膜張力偏大的標(biāo)簽兩端就會朝面材方向反翹。

11、膠水回流導(dǎo)致模切不斷

在模切過程中,膠水在被沖切后會非常容易回粘,導(dǎo)致膠水拉絲現(xiàn)象,從而造成模切飛標(biāo)問題。遇到這種情況,可以采取適當(dāng)降低模切加工溫度的方式來減少膠水的回粘。同時,也必須保持模切刀具的鋒利性,以便能讓模切刀瞬間切穿膠水層,減少膠水回流。此外,根據(jù)不干膠材料的不同,也可以采用加快模切速度的方法進行控制。

(本文由鴻陸小編整理編輯,轉(zhuǎn)載請注明來源)

-

RFID

+關(guān)注

關(guān)注

388文章

6143瀏覽量

237760

發(fā)布評論請先 登錄

相關(guān)推薦

一文看懂RFID電子標(biāo)簽的特點及應(yīng)用

物聯(lián)網(wǎng)系統(tǒng)中非接觸近場通信方案RFID技術(shù)詳解(二)_RFID標(biāo)簽篇

一文讀懂RFID技術(shù)的工作原理及技術(shù)參數(shù)

rfid標(biāo)簽具有哪些顯著的優(yōu)點?

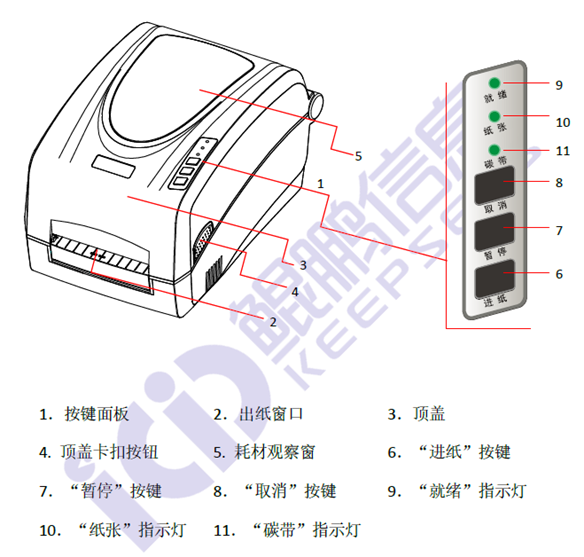

RFID標(biāo)簽打印機,你了解多少呢?

谷景科普導(dǎo)致非晶大電流共模電感不良的常見原因

谷景揭秘共模電感封裝開裂的常見原因

rfid標(biāo)簽分為幾類,各有什么特點

科智立KEZLIY高頻RFID電子標(biāo)簽產(chǎn)品簡介 #RFID #電子標(biāo)簽

RFID標(biāo)簽技術(shù)革新——原來RFID標(biāo)簽已滲透到生活的方方面面

一文讓你讀懂導(dǎo)致RFID標(biāo)簽?zāi)G酗w標(biāo)的那些原因

一文讓你讀懂導(dǎo)致RFID標(biāo)簽?zāi)G酗w標(biāo)的那些原因

評論