摘要:本綜述主要從當前硅(Si)基和下一代碳化硅(SiC)等寬禁帶半導體電力電子器件封裝應用的角度,論述在芯片封裝過程中所用到的絕緣介質材料,并探討其未來向高導熱及耐高溫方向發展的研究趨勢。

00引言導熱絕緣材料是指一類兼具導熱和絕緣性能的材料,其作為絕緣材料的電阻率一般大于1010 Ω?m,但作為高導熱絕緣材料來定義時,則沒有明確的界限,往往不同應用場合對導熱性能好壞的定義差別較大,是一個相對的概念。例如,導熱絕緣材料用作電力電子器件的電路板時,針對不同類型的基板,如陶瓷、聚合物等基板,其導熱性能優良與否的定義不同。總體而言,陶瓷基板的導熱性能會比目前最好的聚合物基板的導熱性能更佳。

01電力電子器件簡介

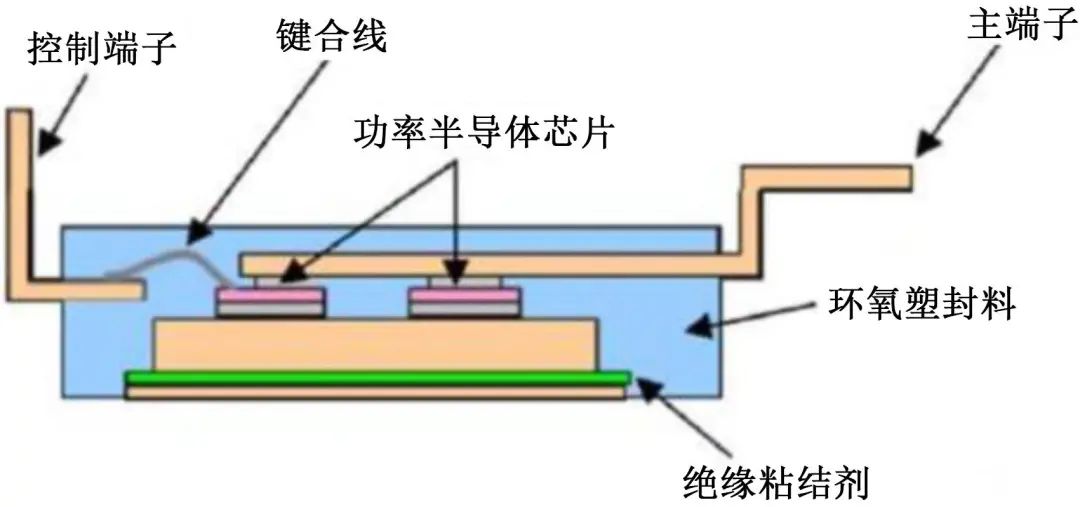

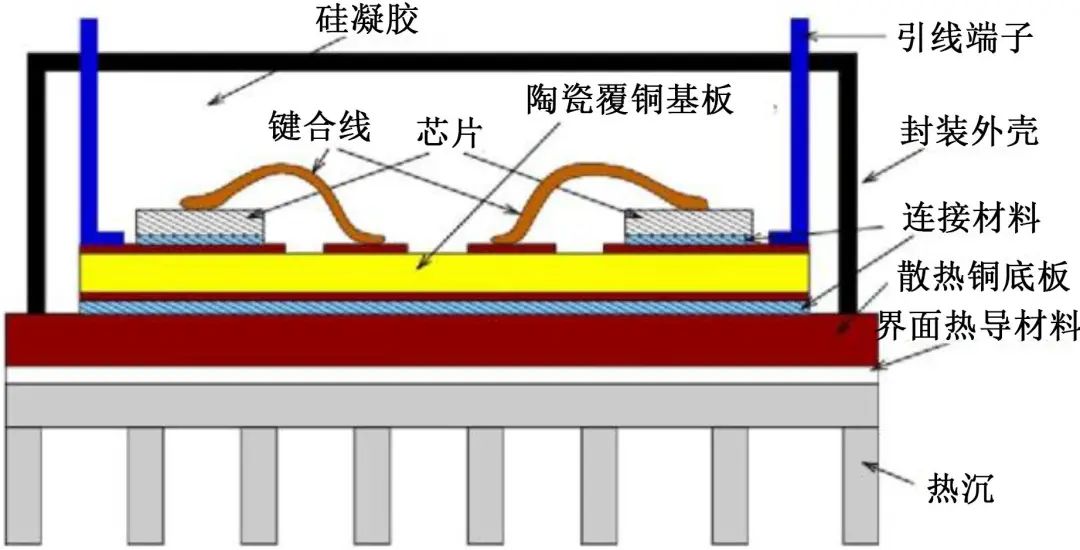

電力電子器件又稱為功率半導體器件,由半導體元器件及模塊器件組成,是電能轉換和開關控制的關鍵部件。電力電子器件技術是我國國民經濟的重要基礎技術,不僅是現代科學、工業和國防的重要支撐,而且在民用高技術和傳統產業技術升級中也扮演了非常重要的角色。我國的一些重大工程和應用領域如三峽、特高壓輸電、高鐵、西氣東輸、電動汽車、照明、家電等均離不開電力電子器件。隨著科技的不斷發展和電力變換需求的逐步提升,電力電子器件經歷了從第一代SCR(可控整流器)、第二代BJT(雙極結型晶體管)、GTO(可關斷晶體管)、MOSFET(半導體場效應晶體管)、第三代IGBT(絕緣柵雙極型晶體管)到第四代智能化集成電路和智能功率模塊電力電子器件的發展過程。芯片材料方面也經歷了基于半導體Si向SiC等寬禁帶半導體材料的發展過程。電力電子器件向高溫、高電壓、高頻率和大電流方向快速發展。器件封裝的拓撲結構設計也逐漸朝著微型化及高功率密度方向演變。圖1為三菱SiC電力電子器件雙面封裝拓撲結構,其中與電力電子器件相匹配的封裝材料,無論是起支撐作用的電路板(金屬絕緣基板)、起電氣連接作用的互聯材料(燒結銀焊接)、起絕緣和環境保護作用的包封材料(環氧灌封料)還是起散熱作用的界面熱導材料,都對電力電子器件的電氣性能、抗電磁干擾特性、熱特性、器件的效率及可靠性等影響顯著,是電力電子器件領域除芯片本身之外的另一核心部分。 圖1三菱SiC電力電子器件雙面封裝拓撲結構典型的IGBT電力電子模塊的封裝結構如圖2所示,其中需要具備絕緣功能的材料主要包括:電氣隔離和支撐芯片用的電路板材料、隔絕空氣和保護芯片用的絕緣灌封材料、外殼材料以及填充熱沉和散熱底板間隙用的界面熱導材料。

圖1三菱SiC電力電子器件雙面封裝拓撲結構典型的IGBT電力電子模塊的封裝結構如圖2所示,其中需要具備絕緣功能的材料主要包括:電氣隔離和支撐芯片用的電路板材料、隔絕空氣和保護芯片用的絕緣灌封材料、外殼材料以及填充熱沉和散熱底板間隙用的界面熱導材料。 圖2典型IGBT電力電子模塊封裝結構本文基于當前Si基和下一代SiC等寬禁帶半導體電力電子器件發展的趨勢,分別介紹上述絕緣封裝材料的現狀及進展,并對未來新型絕緣封裝材料朝高導熱、耐高溫和高可靠性方向發展進行展望。

圖2典型IGBT電力電子模塊封裝結構本文基于當前Si基和下一代SiC等寬禁帶半導體電力電子器件發展的趨勢,分別介紹上述絕緣封裝材料的現狀及進展,并對未來新型絕緣封裝材料朝高導熱、耐高溫和高可靠性方向發展進行展望。

電力電子器件封裝中導熱絕緣材料的應用

02電路板用導熱絕緣介質材料

印制電路板是幾乎所有電子元件和控制裝置電氣隔離、支撐的核心部件。電路板基板按照材質的不同可以分為3類:聚合物絕緣基板、金屬基板和陶瓷基板。不同的基板介質材料在耐熱性、熱傳導性、耐電壓性、熱膨脹系數、機械強度、加工性以及成本方面差異顯著,從而應用于不同功率等級的電力電子領域中。

2.1聚合物絕緣基板用介質材料

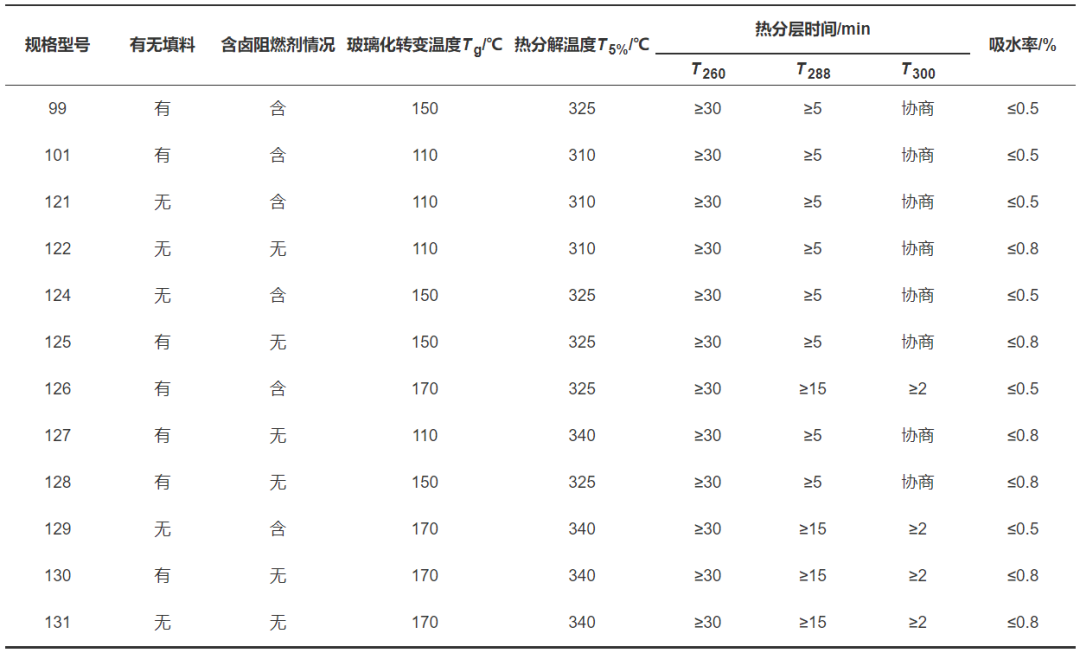

聚合物絕緣基板介質材料也可稱為有機樹脂基板,具有設計自由度高、加工方便靈活和低成本的特性。該類基板多用于液晶顯示器用光源LED、LED照明產品、工業用機器人、低功率轉換電力電子器件裝置等。聚合物絕緣基板一般以環氧樹脂、酚醛樹脂、聚四氟乙烯等為有機基材,以紙或玻璃纖維等為增強材料。20世紀80年代之前,電路板主要是以紙基酚醛樹脂板(FR-2)為基板的單面印制電路板。FR-2價格低廉、加工性好,在諸如家用收音機和電子玩具等低封裝密度和低附加值的產品中仍有應用。后來發展的FR-4覆銅板是由一層或者多層浸漬過環氧樹脂的玻璃纖維布為基材,溴化環氧樹脂或改性環氧樹脂為粘結劑的阻燃型覆銅板的統稱,其電氣性能和力學性能適用于多方面需求,是目前應用最廣、用量最大的一類基板材料。FR-4覆銅板具有非常多的系列化產品,如普通FR-4、中玻璃化轉變溫度FR-4、高玻璃化轉變溫度FR-4、無鉛焊FR-4、無鹵FR-4、高模量FR-4、低熱膨脹系數FR-4、低介電常數FR-4等。IPC在2009年8月頒布的PCB基材標準(IPC-4101C)中,增添了12個FR-4覆銅板新品種,業界大多以此12個品種作為標準。表1列出了12個FR-4覆銅板的各項關鍵性能指標。表1IPC-4101C中FR-4各項的關鍵性能指標

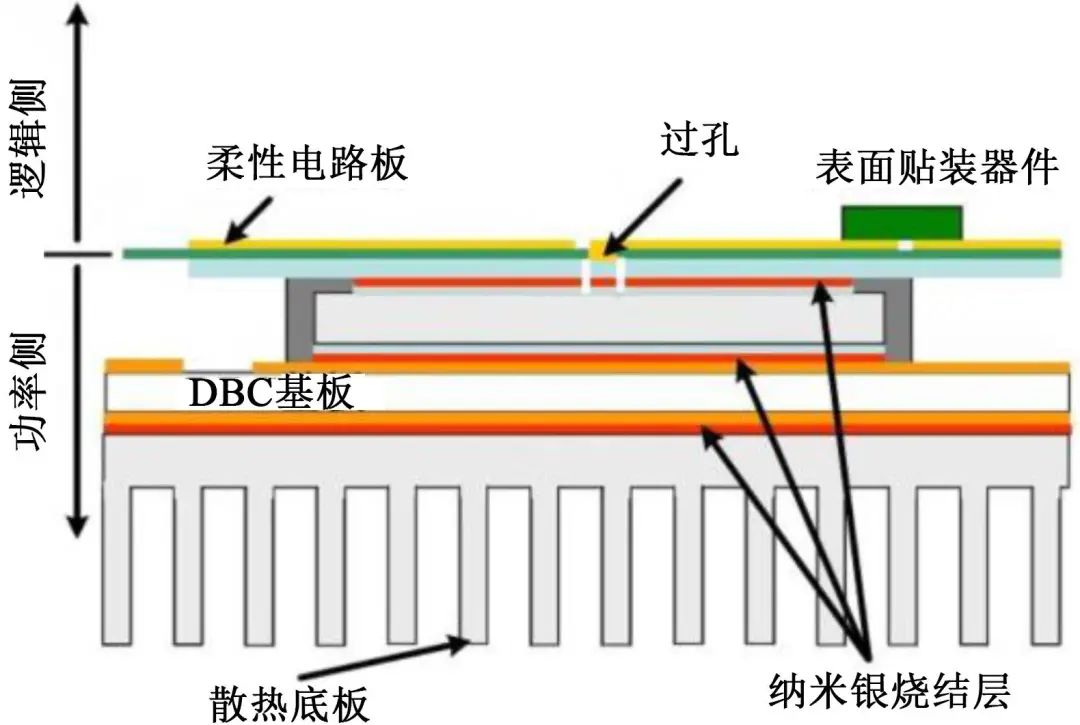

針對電力電子器件封裝的應用,聚合物電路板一般只能用于低功率的小家電等行業。為適應電力電子器件功率損耗較大的特點,常通過對環氧樹脂進行改性以獲得具有不同側重功能的環氧基板,如含萘結構的低膨脹系數環氧樹脂、主鏈由雙酚A特殊結構以及柔性分子鏈構成的柔軟強韌型環氧樹脂、含磷元素的無鹵阻燃環氧樹脂、高分子量環氧樹脂等,以滿足電力電子器件封裝高散熱和降低應力的相關要求。為滿足印制電路板產品的可靠性、復雜性、電性能和裝配性能等不同需求,研究人員也對其他種類聚合物絕緣基板材料做了很多研究。氰酸酯樹脂具有介電常數和介質損耗因數低、玻璃化轉變溫度(Tg)高、熱膨脹系數低等優點,可用于高頻封裝基板;雙馬來酰亞胺-三嗪樹脂耐受壓力、耐蒸煮性能較好,可用于芯片封裝;熱固性聚苯醚樹脂具有較低的介電常數和介質損耗因數,同時也具有較高的Tg和較低的熱膨脹系數,不僅綜合介電性能優異,而且熱力學性能良好,適用于高頻封裝領域。與上述基板材料相對應,采用高耐熱、熱阻性好的聚酰亞胺樹脂為基材的柔性基板制備的柔性電路板,可應用于需要三維高封裝密度的中低功率電力電子模塊裝置。如圖3所示,Semikron公司采用SKIN技術的SiC電力電子器件中就含有柔性電路板雙面封裝結構。 圖3SKIN技術IGBT模塊封裝結構

圖3SKIN技術IGBT模塊封裝結構

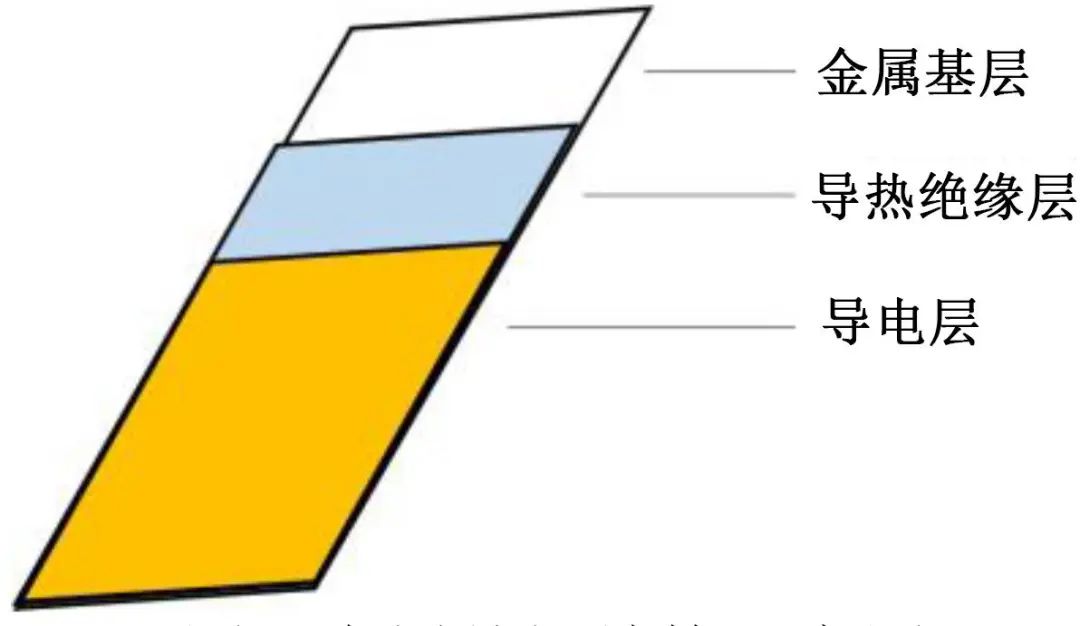

2.2金屬基板用介質材料

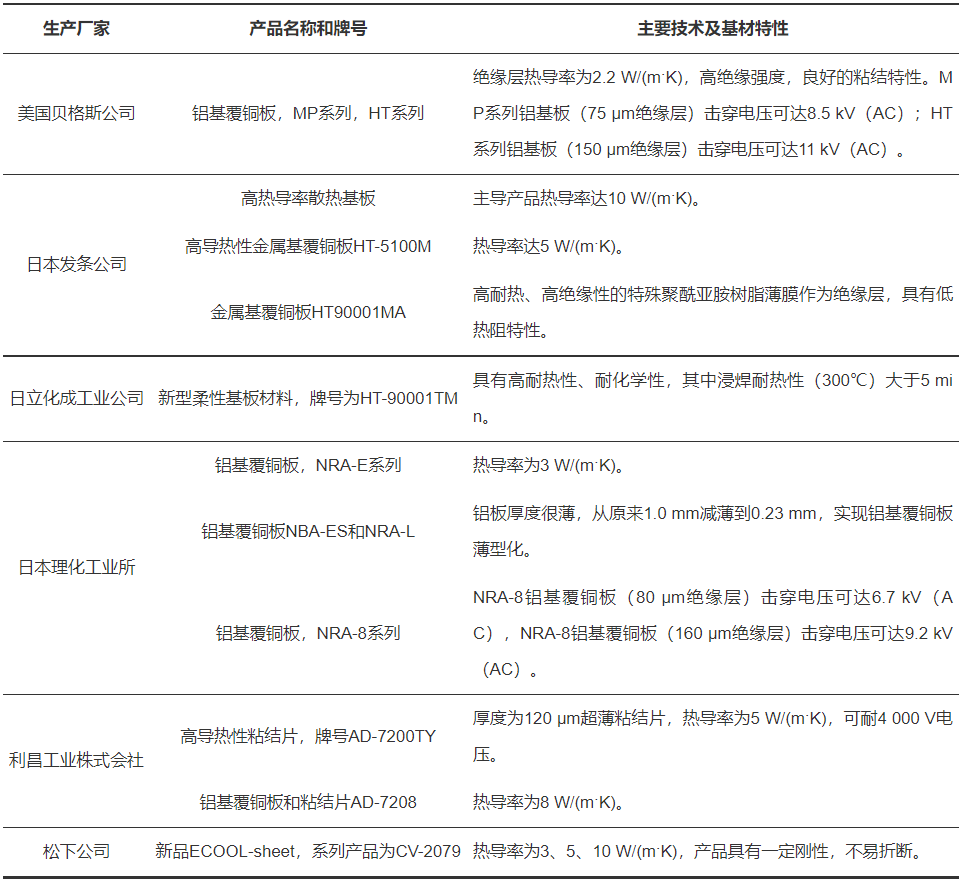

與聚合物絕緣基板相比,金屬基板具有更高的熱導率,多用于對散熱性能要求較高的領域;與厚膜陶瓷基板相比,金屬基板的力學性能更為優良,因此,金屬基板具有獨特優勢。典型的金屬基板包括3層,如圖4所示,第一層為導電層,即線路層,一般為銅箔;第二層為導熱絕緣層,主要起絕緣、粘接和散熱的作用;第三層為金屬基層,即底層散熱層,所用材料為鋁、銅等金屬板,以及像銅-石墨、鋁-碳化硅這樣的復合導電基板等。 圖4金屬基板結構示意圖中間的導熱絕緣層是金屬基板的關鍵材料,需要具備優異的耐熱性、導熱性,較高的電氣強度,良好的柔韌性,并且能與金屬基板和線路層粘接良好。導熱絕緣層主要由提供粘接性能的有機樹脂和高導熱無機填料組成。有機高分子材料結構中通常含有較多的缺陷,分子振動和晶格振動不協調,導致聲子散亂程度高,因此具有較低的熱導率。目前有機樹脂使用最多的是環氧樹脂,也常用聚乙烯醇縮丁醛、丙烯酸酯、聚氨酯等改性的環氧樹脂。還有一些其他種類的樹脂如酚醛樹脂、聚酰亞胺樹脂、聚對苯二甲酸乙二醇酯以及聚苯醚等。導熱絕緣層的導熱性主要取決于其中的填料,可供選擇的填料有Al2O3、MgO、ZnO、BeO、h-BN、Si3N4以及AlN等。其中,Al2O3雖然熱導率不高,但是其球形度好,容易在有機樹脂中分散,適宜高填充量,并且價格便宜,因此應用較多。高導熱金屬基板材料的生產廠家主要以美國貝格斯、日本理化工業所、CMK、松下、利昌工業株式會社等為代表,相關產品牌號和特性如表2所示。例如,美國貝格斯公司作為熱管理領域的領導廠商,引領了當前鋁基板的發展潮流;日本發條公司生產的高散熱基板熱導率可達10 W/(m?K),主要應用在汽車電子器件、中低功率電力電子器件封裝領域;松下公司開發的CV-2079系列產品熱導率分別為3、5、10 W/(m?K)的基板材料,主要包括高導熱環氧樹脂和無機填料,該系列產品具有一定的剛性,不易折斷。表2國外高導熱金屬基板材料主要技術參數

圖4金屬基板結構示意圖中間的導熱絕緣層是金屬基板的關鍵材料,需要具備優異的耐熱性、導熱性,較高的電氣強度,良好的柔韌性,并且能與金屬基板和線路層粘接良好。導熱絕緣層主要由提供粘接性能的有機樹脂和高導熱無機填料組成。有機高分子材料結構中通常含有較多的缺陷,分子振動和晶格振動不協調,導致聲子散亂程度高,因此具有較低的熱導率。目前有機樹脂使用最多的是環氧樹脂,也常用聚乙烯醇縮丁醛、丙烯酸酯、聚氨酯等改性的環氧樹脂。還有一些其他種類的樹脂如酚醛樹脂、聚酰亞胺樹脂、聚對苯二甲酸乙二醇酯以及聚苯醚等。導熱絕緣層的導熱性主要取決于其中的填料,可供選擇的填料有Al2O3、MgO、ZnO、BeO、h-BN、Si3N4以及AlN等。其中,Al2O3雖然熱導率不高,但是其球形度好,容易在有機樹脂中分散,適宜高填充量,并且價格便宜,因此應用較多。高導熱金屬基板材料的生產廠家主要以美國貝格斯、日本理化工業所、CMK、松下、利昌工業株式會社等為代表,相關產品牌號和特性如表2所示。例如,美國貝格斯公司作為熱管理領域的領導廠商,引領了當前鋁基板的發展潮流;日本發條公司生產的高散熱基板熱導率可達10 W/(m?K),主要應用在汽車電子器件、中低功率電力電子器件封裝領域;松下公司開發的CV-2079系列產品熱導率分別為3、5、10 W/(m?K)的基板材料,主要包括高導熱環氧樹脂和無機填料,該系列產品具有一定的剛性,不易折斷。表2國外高導熱金屬基板材料主要技術參數

2.3陶瓷基板用介質材料

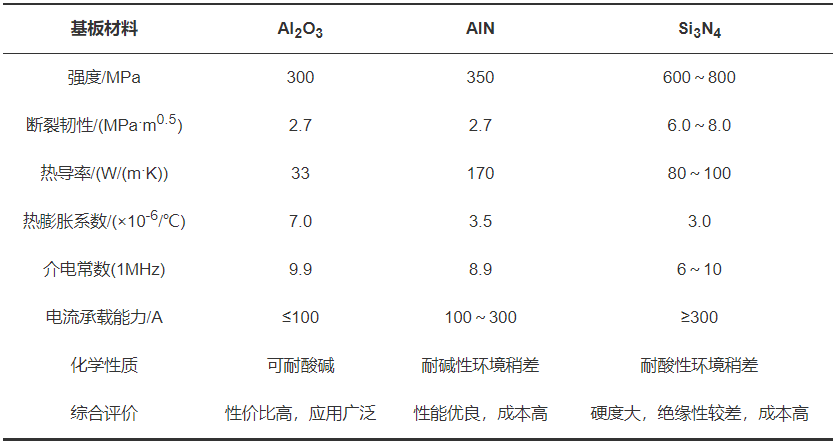

陶瓷基板主要在寬禁帶半導體器件中起連接芯片與外電路的作用,同時兼具支撐、散熱、保護和絕緣的功能。目前所知的能夠用于絕緣基板的、導熱性能優越的材料當屬金剛石,其熱導率高達3 000 W/(m?K),其他的具有強共價鍵鍵合結構的Al2O3、AlN等單晶共價鍵材料熱導率也僅大于30 W/(m?K)。陶瓷基板由陶瓷絕緣層和鍍覆金屬層組成,目前常用的陶瓷絕緣層材料主要有Al2O3、AlN和Si3N4,3種陶瓷絕緣層材料的性能參數對比如表3所示。表3陶瓷絕緣層材料性能參數 Al2O3是常用的陶瓷絕緣層材料,具有與鍍覆金屬附著力高、機械強度高以及成本低的優點。不過Al2O3的熱導率相對較低,不適用于高功率密度半導體器件;AlN材料的熱導率比較高,相應的基板具有良好的散熱性,更適用于高功率密度半導體電力電子器件的封裝。另外,AlN的熱膨脹系數也與Si和SiC比較接近,在器件受熱時有利于保持穩定的封裝結構;Si3N4的熱膨脹系數也與SiC接近,是理想的基板材料,同時其斷裂韌性和撓曲強度高,有利于增加覆銅層的厚度,從而提高基板的電流承載能力,不過Si3N4的成本較高,并且熱導率比較低。除了以上3種陶瓷絕緣層材料,還有BeO,其熱導率比上述3種陶瓷絕緣層材料高,但是因為有劇毒,不能實際應用于電力電子器件封裝。陶瓷基板按結構與制作工藝可以分為厚膜陶瓷基板(Thick Film Ceramic,TFC)、直接鍵合銅陶瓷基板(Direct Bonded Copper,DBC)、直接電鍍覆銅陶瓷基板(Direct Plated Copper,DPC)以及活性金屬釬焊陶瓷基板(Active Metal Bond,AMB)等。其中,TFC是指用絲網印刷技術將金屬漿料涂覆在陶瓷基片表面,經過干燥、在700~800℃高溫下燒結等流程制備基板。金屬漿料一般由金屬粉末(Ag-Pd或Ag-Pt)、有機樹脂和玻璃粉組成,高溫燒結后,樹脂粘合劑被燃燒掉,剩下的幾乎是純金屬。燒結后的金屬層厚度為10~20 μm,最小線寬為0.3 mm。這種技術的特點是技術成熟、成本較低,多應用于對圖形精度要求不高的電子封裝領域。DBC是指由AlN或Al2O3陶瓷基片與銅箔在高溫下(1065℃)共晶燒結而成,然后再刻蝕成所需要的線路圖案。DBC的優點是導熱性好、絕緣性好、可靠性高,缺點是DBC對設備和工藝控制要求較高,基板成本高,并且Al2O3與銅層間容易產生微氣孔,不利于產品的熱沖擊性能,另外,DBC一般要求表面銅箔厚度大于100μm,刻蝕基板圖形的最小線寬大于100μm。也有研究者將銅替換為鋁,制備直接覆鋁陶瓷基板(DAB),DAB具有更高的溫度循環能力,有望成為DBC的補充。DPC采用電鍍銅箔技術,優點是容易實現較小線寬間距的電路圖案及三維通孔連接,但因鍍銅箔厚度及載流能力有限,一般用于中低功率器件,如LED等應用場合。近年來AMB也受到越來越多的關注,釬料中的少量活性元素如鈦(Ti)、鋯(Zr)等與陶瓷反應時,該反應層可被熔化的釬料潤濕,從而實現陶瓷與金屬的連接。該技術因采用了釬焊緩沖層連接技術,具有粘接強度高、可靠性好等優點,其結合Si3N4陶瓷介質基板,在新一代SiC電力電子應用中前景可期。

Al2O3是常用的陶瓷絕緣層材料,具有與鍍覆金屬附著力高、機械強度高以及成本低的優點。不過Al2O3的熱導率相對較低,不適用于高功率密度半導體器件;AlN材料的熱導率比較高,相應的基板具有良好的散熱性,更適用于高功率密度半導體電力電子器件的封裝。另外,AlN的熱膨脹系數也與Si和SiC比較接近,在器件受熱時有利于保持穩定的封裝結構;Si3N4的熱膨脹系數也與SiC接近,是理想的基板材料,同時其斷裂韌性和撓曲強度高,有利于增加覆銅層的厚度,從而提高基板的電流承載能力,不過Si3N4的成本較高,并且熱導率比較低。除了以上3種陶瓷絕緣層材料,還有BeO,其熱導率比上述3種陶瓷絕緣層材料高,但是因為有劇毒,不能實際應用于電力電子器件封裝。陶瓷基板按結構與制作工藝可以分為厚膜陶瓷基板(Thick Film Ceramic,TFC)、直接鍵合銅陶瓷基板(Direct Bonded Copper,DBC)、直接電鍍覆銅陶瓷基板(Direct Plated Copper,DPC)以及活性金屬釬焊陶瓷基板(Active Metal Bond,AMB)等。其中,TFC是指用絲網印刷技術將金屬漿料涂覆在陶瓷基片表面,經過干燥、在700~800℃高溫下燒結等流程制備基板。金屬漿料一般由金屬粉末(Ag-Pd或Ag-Pt)、有機樹脂和玻璃粉組成,高溫燒結后,樹脂粘合劑被燃燒掉,剩下的幾乎是純金屬。燒結后的金屬層厚度為10~20 μm,最小線寬為0.3 mm。這種技術的特點是技術成熟、成本較低,多應用于對圖形精度要求不高的電子封裝領域。DBC是指由AlN或Al2O3陶瓷基片與銅箔在高溫下(1065℃)共晶燒結而成,然后再刻蝕成所需要的線路圖案。DBC的優點是導熱性好、絕緣性好、可靠性高,缺點是DBC對設備和工藝控制要求較高,基板成本高,并且Al2O3與銅層間容易產生微氣孔,不利于產品的熱沖擊性能,另外,DBC一般要求表面銅箔厚度大于100μm,刻蝕基板圖形的最小線寬大于100μm。也有研究者將銅替換為鋁,制備直接覆鋁陶瓷基板(DAB),DAB具有更高的溫度循環能力,有望成為DBC的補充。DPC采用電鍍銅箔技術,優點是容易實現較小線寬間距的電路圖案及三維通孔連接,但因鍍銅箔厚度及載流能力有限,一般用于中低功率器件,如LED等應用場合。近年來AMB也受到越來越多的關注,釬料中的少量活性元素如鈦(Ti)、鋯(Zr)等與陶瓷反應時,該反應層可被熔化的釬料潤濕,從而實現陶瓷與金屬的連接。該技術因采用了釬焊緩沖層連接技術,具有粘接強度高、可靠性好等優點,其結合Si3N4陶瓷介質基板,在新一代SiC電力電子應用中前景可期。

03電力電子器件包封保護用導熱絕緣材料電氣保護一般采用真空或者有機絕緣包封兩種辦法將導電部分與環境隔離。其中有機絕緣包封又分為軟包封(灌封)和硬包封(塑封)兩種包封方式。前者因材質柔軟,具有一定的防震功能;后者因其較強的力學性能,可對電氣連接起一定的機械固定功能,但因其與金屬導體等材料存在熱膨脹系數差異,容易導致材料熱疲勞開裂,所以除了要求高絕緣性能外還要求高熱導率和低熱膨脹系數。

3.1有機硅灌封材料

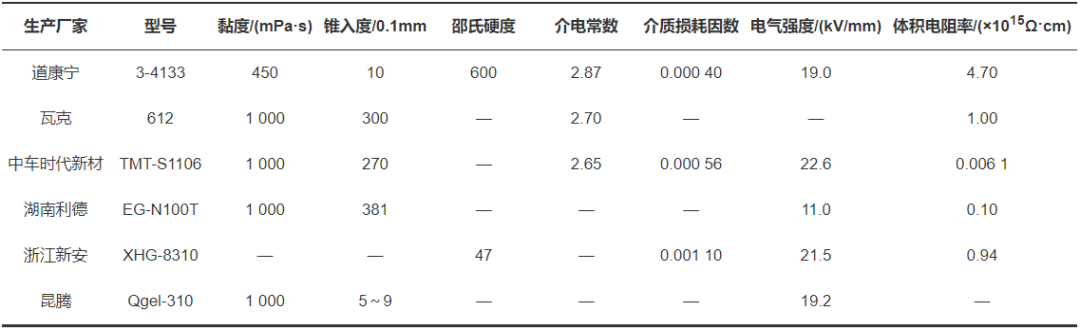

灌封是指在可操作時間內將灌封材料——通常為有機填充介質,灌入到電力電子器件的功能模塊內,經過一定條件固化形成彈性膠態。灌封膠不僅對模塊器件和電子線路起到防潮、防塵、緩沖防震作用,還能夠抵抗環境對元器件和芯片的腐蝕和沖擊,降低模塊器件的失效概率。灌封防護具有良好的絕緣、防震和隔離作用,可將外界的不良影響因素降到最低,因而在裝備的防護,尤其是高壓大功率元器件和組件的防護中起到越來越重要的作用。常用的有機灌封材料主要有環氧樹脂、聚氨酯和有機硅凝膠3大類。環氧樹脂灌封膠的優點表現為力學性能好、收縮率小、電絕緣性能優良以及與元器件粘接性能好;缺點為硬度大、易變黃、防潮性能差和耐老化性能差,而且透光性差導致檢測線路故障時不易觀察。同時由于環氧樹脂固化時有一定內應力,耐溫沖擊性不好,固化后可維修性差。環氧樹脂灌封膠通常適用于LED、控制模塊、變壓器等精密性要求不高的器件。聚氨酯灌封膠硬度比環氧樹脂灌封膠小,彈性好并且透明度高,對各種材料有良好的粘接力,具有更優異的防水、耐酸腐蝕性能;但也有易變色、易老化、耐熱性差、易起泡等缺點,此外聚氨酯灌封膠在工藝操作中除氣泡困難,未除盡的氣泡可能造成線路脫落、開關失靈等情況。聚氨酯灌封膠通常在電感器、變阻器、電路板等不發熱或發熱量小的器件中應用較多。近年來有機硅灌封膠已經發展為IGBT模塊器件最常用的灌封材料,有機硅材料擁有Si-O-Si主鏈結構,Si-O骨架使有機硅材料具有優異的耐高低溫、耐輻射、耐老化、耐臭氧、絕緣性能,廣泛應用于汽車、航空航天、醫療衛生及電子設備等領域。有機硅灌封膠是一種柔韌性較好的軟彈性體,具有優異的防震緩沖功能。硬度比聚氨酯灌封膠小,更適用于精密的電子器件灌封。表4中總結了目前國內外市場上主要商業化有機硅灌封膠的產品及其性能參數。表4商業有機硅灌封膠性能參數

3.2環氧塑封材料

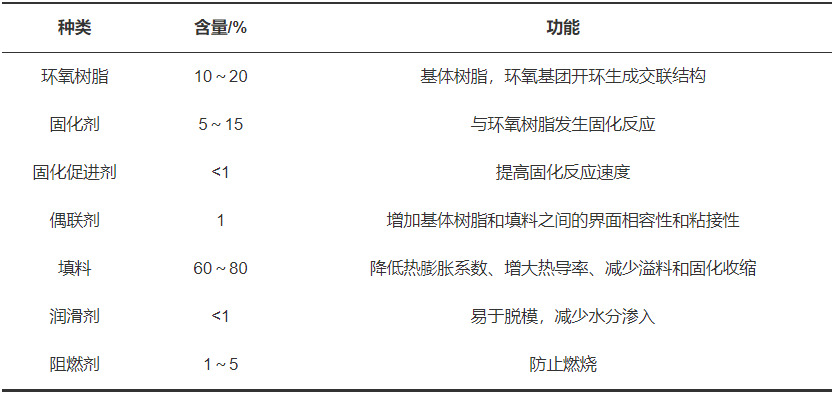

封裝材料的主要作用是保護電路內部芯片,隔絕外界環境對芯片的影響,因此應具有較高的機械強度和熱導率,較低的熱膨脹系數和吸水率,較好的電氣絕緣性能等。從組成上,封裝材料可分為金屬封裝材料、陶瓷封裝材料和塑料封裝材料,其中,塑料封裝材料(簡稱塑封材料)約占95%以上。塑封材料又以環氧樹脂為主,目前,環氧塑封材料作為電子元器件和集成電路封裝材料廣泛應用于電力電子、航空航天以及汽車行業。環氧塑封材料是一種高分子復合材料,通常選用環氧樹脂作為基體,將固化劑、固化促進劑、偶聯劑、脫模劑、填充劑、阻燃劑以及其他助劑按照一定的比例,通過適當的工藝混煉制備成環氧模塑料(Epoxy Molding Compound,EMC)。表5總結了環氧模塑料中各組分的含量和功能。表5環氧模塑料的組成和功能 環氧樹脂作為塑封材料具有很多優異的性能,例如:粘接性好,與多種物質都具有很強的粘附性;固化收縮性好,交聯固化時不產生小分子副產物;交聯后形成致密的三維立體結構,力學性能優良,交聯固化后的環氧樹脂不含活潑基團和游離的離子,并且吸水能力弱,具有良好的介電性能和電絕緣性;交聯后的環氧樹脂化學性質穩定等。國外環氧塑封材料產業發展較早,產品占據大多數中高端位置,如日本電工株式會社、日本化成株式會社、日本東芝、漢高旗下的Hysol等。我國環氧樹脂產業起步相對較晚,近幾年來涌現了一批新興的環氧樹脂企業,如長沙化工新材料有限公司、江陰天星保溫材料有限公司等。環氧塑封材料因其剛性特性以及熱膨脹系數與芯片等連接材料差別顯著,加之其耐溫性能有限,故常用于中低壓MOSFET電力電子模塊應用中,近年來在SiC MOSFET及雙面IGBT模塊的前沿應用亦已有報道。

環氧樹脂作為塑封材料具有很多優異的性能,例如:粘接性好,與多種物質都具有很強的粘附性;固化收縮性好,交聯固化時不產生小分子副產物;交聯后形成致密的三維立體結構,力學性能優良,交聯固化后的環氧樹脂不含活潑基團和游離的離子,并且吸水能力弱,具有良好的介電性能和電絕緣性;交聯后的環氧樹脂化學性質穩定等。國外環氧塑封材料產業發展較早,產品占據大多數中高端位置,如日本電工株式會社、日本化成株式會社、日本東芝、漢高旗下的Hysol等。我國環氧樹脂產業起步相對較晚,近幾年來涌現了一批新興的環氧樹脂企業,如長沙化工新材料有限公司、江陰天星保溫材料有限公司等。環氧塑封材料因其剛性特性以及熱膨脹系數與芯片等連接材料差別顯著,加之其耐溫性能有限,故常用于中低壓MOSFET電力電子模塊應用中,近年來在SiC MOSFET及雙面IGBT模塊的前沿應用亦已有報道。

04熱界面材料

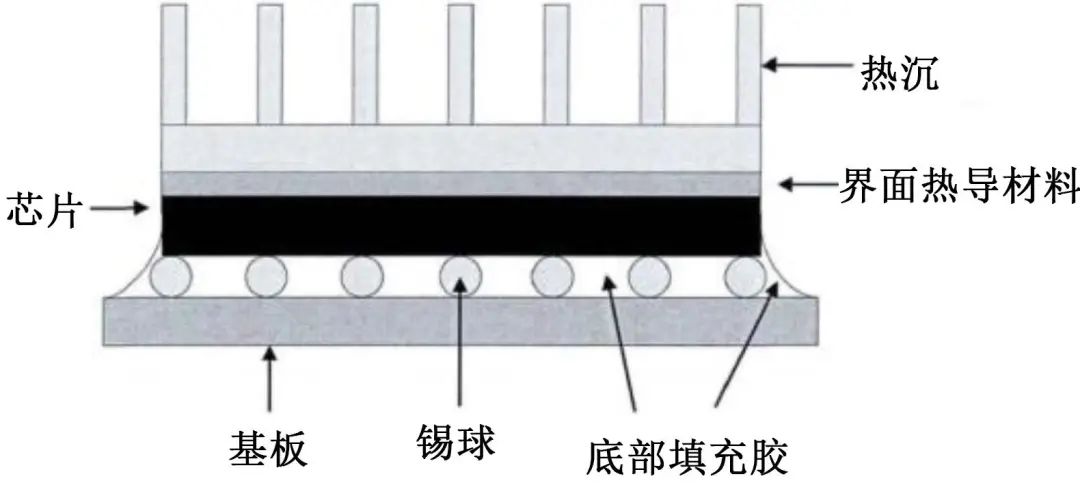

高溫會對電力電子器件的可靠性、穩定性及使用壽命產生不利影響,因此,將電力電子器件產生的熱量及時、有效地排除出去是系統封裝的一個重要方面。熱界面材料(Thermal Interface Material,TIM),涂敷于散熱電子元件(熱沉)與發熱電子元件(芯片)之間,是降低二者接觸熱阻所使用材料的總稱,電子元件封裝示意圖以及熱界面材料在其中的作用機制如圖5所示。 (a)電子封裝示意圖

(a)電子封裝示意圖

(b)熱界面材料作用機制

圖5電子元件封裝示意圖和熱界面材料作用機制

從圖5可以看出,在芯片和熱沉之間存在極小的不平整空隙,若將兩個元件直接安裝在一起,它們實際接觸面積只有散熱元件面積的10%左右,其他均為空氣間隙。空氣是熱的不良導體,熱導率只有0.024 W/(m?K),嚴重影響熱量傳遞。而高導熱的熱界面材料可以填滿空氣間隙,改善產熱元件與散熱元件之間的接觸,建立有效的熱傳遞通道,降低界面接觸熱阻,最大程度發揮散熱元件的作用。

熱界面材料種類繁多,大致可分為導熱膏、導熱膠黏劑、導熱相變材料以及導熱墊片等。導熱膏是由具有一定黏度的液體和高導熱固體填料通過混合脫泡制成的膏狀材料。傳統導熱膏即導熱硅脂,主要組分為硅油和無機填料,其中硅油選自二甲基硅油、乙烯基硅油、苯基甲基硅油等,無機填料選自金屬(Ag、Cu、Al等)、氧化物(Al2O3、ZnO等)、氮化物(BN、AlN等)以及碳材料(碳納米管、石墨烯等)。新型導熱膏使用具有良好流動性和黏度且導熱性優異的液體介質,如液態金屬替代硅油,與高導熱填料混合,制備導熱性更好的熱界面材料。

導熱膠黏劑是將液態聚合物材料灌封到功能模塊或電子元件中,固化后形成導熱性優異的熱固性聚合物材料。填充高導熱填料可獲得導熱性能更好的復合型導熱膠黏劑,按照填料導電與否可將導熱膠黏劑分為導熱電絕緣膠黏劑(如AlN/環氧膠)和導熱導電膠黏劑(如Ag/環氧膠)。根據聚合物基體的不同又可將導熱膠黏劑分為有機硅、聚氨酯、環氧等膠黏劑。導熱膠黏劑工藝簡便且價格低廉,廣泛應用于電力電子器件領域。

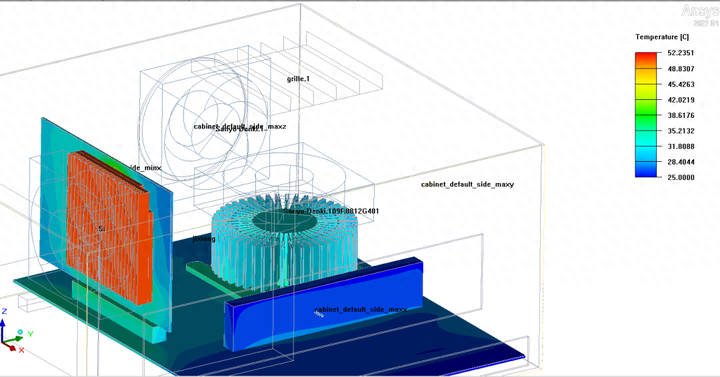

導熱相變材料是指隨著溫度升高由固態變為液態、降低界面熱阻并實現熱量傳遞的一種新型熱界面材料,起到防止元件繼續升溫并充分潤濕界面固體的功能。該類材料由于低成本、特有的物理性質以及便于設計的靈活性和可靠性引起了廣泛關注。根據相變材料的化學成分,可將其分為無機類相變材料、有機類相變材料和混合類相變材料。其中,石蠟是最常見的一種相變材料,向石蠟中填充高導熱填料可制備導熱性能良好的相變材料。研究人員將導熱相變材料用于各種類型電力電子器件的溫度管理,如各種散熱器設計。

導熱墊片,或稱之為導熱彈性體,通常是以高分子聚合物材料為基體,添加高導熱填料和助劑經過加熱固化形成的一種導熱界面片狀材料,這種材料一般是軟質的,并且彈性較好。導熱墊片不但能填充在產熱元件和散熱元件之間的縫隙從而實現熱傳遞,還能起到密封、減震和絕緣的作用。導熱墊片工藝技術簡單、適用范圍廣,是一種優異的柔性熱界面材料。隨著電力電子器件不斷向高功率、耐高溫方向發展,其中界面熱導材料也逐漸朝著高溫穩定的金屬或石墨烯等超高界面熱導材料方向過渡。

05結論與展望

導熱絕緣基板材料、灌封和塑封等包封保護材料以及界面導熱材料等導熱絕緣材料對電力電子器件的絕緣封裝和高效運行起著至關重要的作用。電力電子器件向更高溫度、更高電壓、更高頻率以及更大電流的方向發展促使封裝結構逐漸趨于微型化和高功率密度化,這對相應的封裝材料提出了更高要求。目前,國內在導熱絕緣領域的研究還落后于日本、歐美國家。例如,現階段的研究工作或者專注于導熱絕緣材料的失效檢測,對于材料本身改性和新材料的開發研究較少;或者停留在材料本征性能的考察上,針對導熱絕緣材料與器件之前的關聯性關注不夠。為獲得性能更優異的電力電子封裝材料,仍需加強在該領域的研發投入,基于材料本身分子結構與材料性能關系并與電力電子器件可靠性機理建立關聯機制,開發具有更高耐溫性、導熱性和絕緣性的新型導熱絕緣材料,以實現電力電子器件向更高工作電壓、更高工作溫度和更快開關速度的方向發展。來源:絕緣材料 作者:佟輝,臧麗坤,徐菊 ~~~~~~~~~~~~~~~~~~~~~~~~~~~~~~~~~~~~~~~~~~~~~~~~~~~~~~~~~~~~

-

封裝

+關注

關注

128文章

8211瀏覽量

144109 -

材料

+關注

關注

3文章

1280瀏覽量

27549 -

器件

+關注

關注

4文章

326瀏覽量

28092

發布評論請先 登錄

相關推薦

LED燈具散熱設計中導熱界面材料的關鍵作用

全自動絕緣電阻率如何根據測量結果判斷絕緣材料的質量?

航空插頭的“守護者”:揭秘絕緣材料之謎

電子產品結構與導熱材料解決方案

靜電和絕緣材料的關系

電氣設備如何選擇合適的導熱絕緣材料?

高功率電子器件的散熱方案

電壓驅動的電力電子器件的種類、工作原理及應用領域

電壓驅動型電力電子器件的優點

12針M16插頭絕緣材料有哪幾種

評論