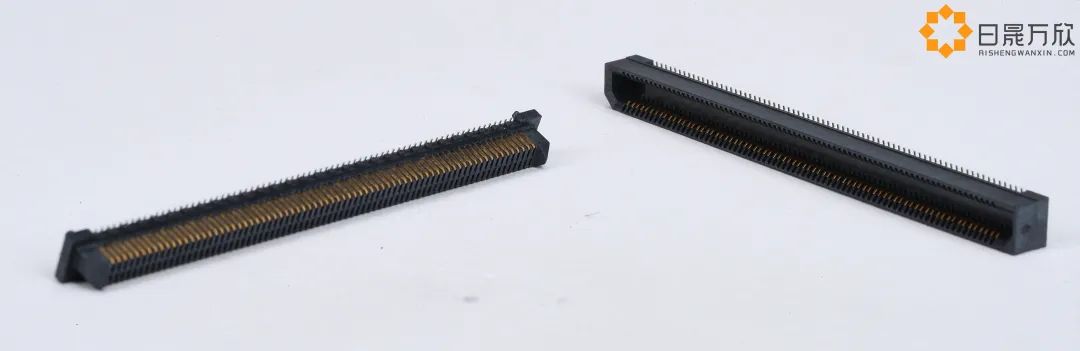

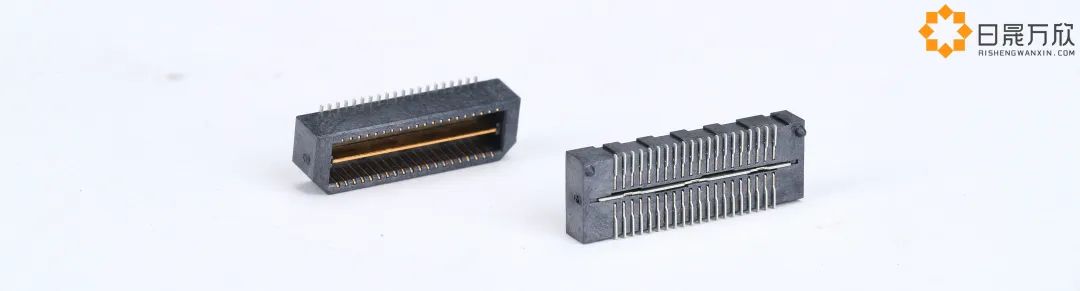

電子連接器種類繁多,但制造過程基本可分為四個階段:沖壓(Stamping)、電鍍(Plating)、注塑(Molding)、組裝(Assembly)

1、沖壓

電子連接器的制造過程一般從沖壓插針開始。通過大型高速沖壓機,電子連接器(插針)由薄金屬帶沖壓而成。大卷的金屬帶一端送入沖壓機前端,另一端穿過沖壓機液壓工作臺纏入卷帶輪,由卷帶輪拉出金屬帶并卷好沖壓出成品。

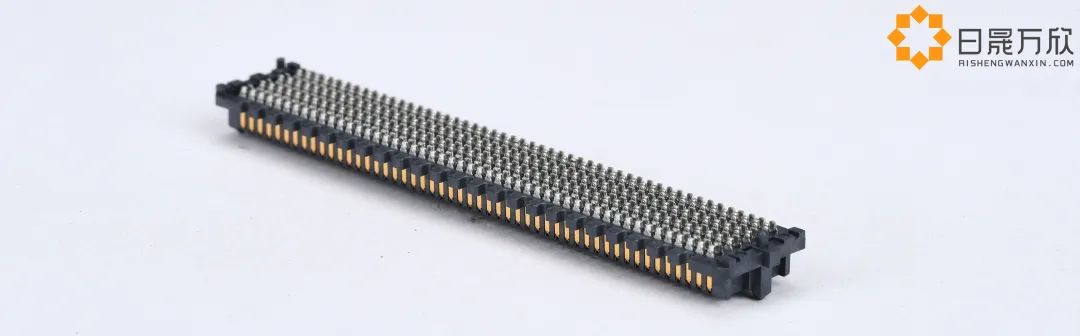

2、電鍍

連接器插針沖壓完成后即應送去電鍍工段。在此階段,連接器的電子接觸表面將鍍上各種金屬涂層。與沖壓階段相似的一類問題,如插針的扭曲、碎裂或變形,也同樣會在沖壓好的插針送入電鍍設備的過程中出現。通過本文所闡述的技術,這類品質缺陷是很容易被檢測出的。

電鍍的檢驗主要有四個步驟分別為膜厚、附著力、可焊性、外觀;

其判定方法有以下幾種:

1)色澤均勻,不可有深淺色,異色(如變黑,發紅,發黃),鍍金不可有嚴重色差。

2)不可粘有任何異物(毛屑,灰塵,油污,結晶物)

3)必須干燥,不可沾有水分

4)平滑性良好,不可有凹洞,顆粒物

5)不可有壓傷,刮傷,刮歪等各種變形現象及鍍件受損之現象

6)不可有裸露出下層之現象,關于錫鉛外觀,在不影響可焊性的情況下允許有少許(不超過5%)麻點,麻坑。

7)鍍層不可有起泡,剝落等附著力不良現象

8)電鍍位置依照圖紙規定執行,在不影響使用功能的前提下,可由QE工程師決定適當放寬標準

9)對于有疑異的外觀不良現象,應由QE工程師定極限樣版和外觀輔助標準

3、注塑

電子連接器的塑膠盒座在注塑階段制成。通常的工藝是將熔化的塑膠注入金屬胎膜中,然后快速冷卻成形。當熔化塑膠未能完全注滿胎膜時出現缺料; (Short Shots), 這是注塑階段需要檢測的一種典型缺陷。

另一些缺陷包括接插孔的填滿或部分堵塞(這些接插孔必須保持清潔暢通以便在最后組裝時與插針正確接插)。由于使用背光能很方便地識別出盒座漏缺和接插孔堵塞,所以用于注塑完成后品質檢測的機器視覺系統相對簡單易行;

連接器常用注塑材料為P.B.T ,P.V.C ,P.P.S ,L.C.P ,NYLON66 聚酯樹脂(PET、PBT ) 聚苯硫醚(PPS) 聚氯乙烯(PVC) 液晶聚合物(LCP) 等;

4、組裝

電子連接器制造的最后階段是成品組裝。將電鍍好的插針與注塑盒座接插的方式有兩種:單獨對插或組合對插。單獨對插是指每次接插一個插針;組合對插則一次將多個插針同時與盒座接插。不論采取哪種接插方式,制造商都要求在組裝階段檢測所有的插針是否有缺漏和定位正確;另外一類常規性的檢測任務則與連接器配合面上間距的測量有關。 和沖壓階段一樣,連接器的組裝也對自動檢測系統提出了在檢測速度上的挑戰。

更多產品即將上線,敬請期待

-

電子

+關注

關注

32文章

1879瀏覽量

89357 -

連接器

+關注

關注

98文章

14483瀏覽量

136431

發布評論請先 登錄

相關推薦

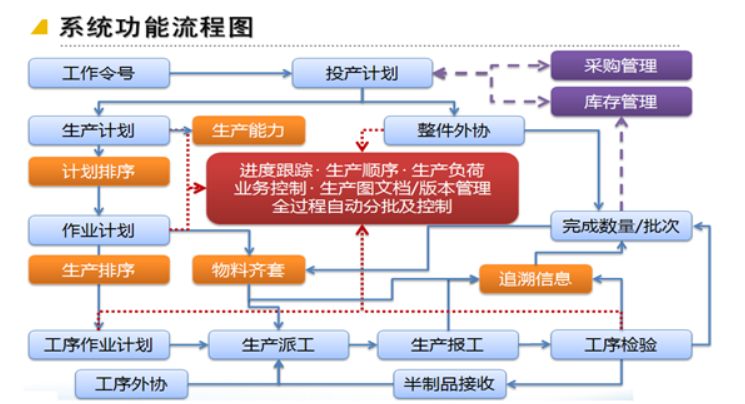

詳解MES系統的生產過程實時監控與異常處理

矩形連接器的生產過程

芯片封裝的主要生產過程

連接器的生產過程

連接器的生產過程

評論