關鍵詞:BYD刀鋒電池,技術創新引領全球,國貨精品

引言:比亞迪2020年3月發布的電池產品:刀片電池(The blade battery)是比亞迪于2020年3月29日發布的電池產品。該電池采用磷酸鐵鋰技術,將首先搭載于“漢”車型。2020年3月29日,比亞迪正式發布刀片電池,該電池采用磷酸鐵鋰技術,將首先搭載于“漢”車型。2022年11月,比亞迪刀片電池巴士在新加坡第四屆LTA-UITP新加坡國際交通大會暨展覽會亮相。

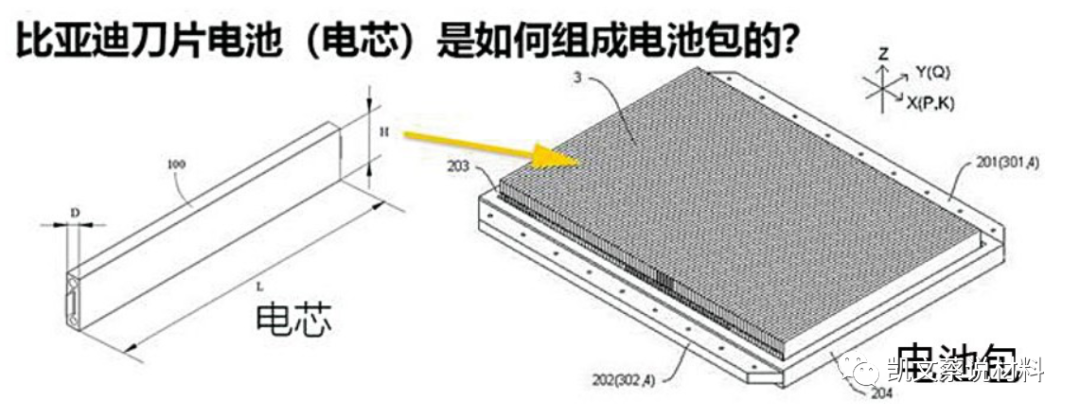

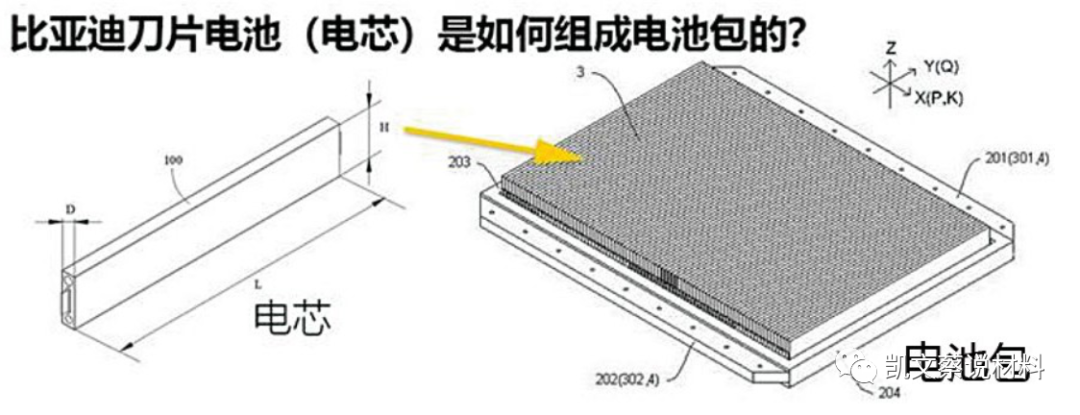

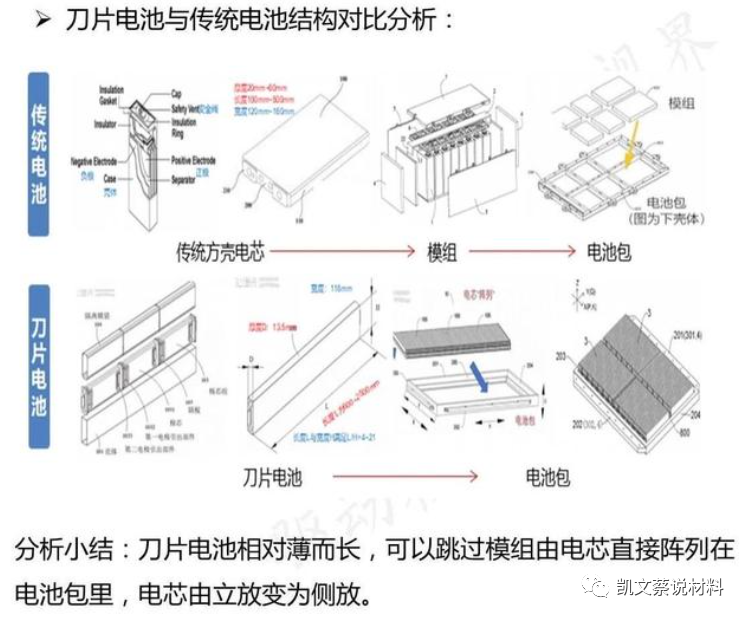

“刀片電池”通過結構創新,在成組時可以跳過“模組”,大幅提高了體積利用率,最終達成在同樣的空間內裝入更多電芯的設計目標。相較傳統電池包,“刀片電池”的體積利用率提升了50%以上,也就是說續航里程可提升50%以上,達到了高能量密度三元鋰電池的同等水平。

比亞迪將展示的刀片電池,通過了電池安全測試領域的“珠穆朗瑪峰”針刺測試,成功挑戰了極端強度測試─46噸重卡碾壓測試,具備超級安全、超級強度、超級續航、超級壽命的特點。超級安全:針對電池使用七重安全維度測試,涵蓋內部短路、外部短路、過充、碰撞、高壓、連接以及危險氣體;超級強度:電池包具備擠壓不起火、不爆炸特性,并通過了模擬碰撞,抗壓強度等測試;超級續航:續航里程輕松突破600km,超級壽命:滿足充放電3000次以上,滿足車輛行駛全生命周期需求。

BYD刀片電池的測試及特點

一

針刺測試

針刺試驗模擬的是電池受到外力破壞時的情況,例如電池組被碰撞、擠壓、穿刺。針刺試驗主要模擬的還是鋰電池內部隔膜破裂時的內部短路情況。鋰電池在充電時,鋰離子從正極脫嵌并100%嵌入負極;但是在非理想情況下(如過充、低溫、大電流等),從正極脫嵌的鋰離子會在負極出現嵌入異常的情況,鋰離子就只能析出在負極表面,這種現象被稱為“析鋰”。

“析鋰”發生時,鋰離子在負極表面可能會還原成不同形態的金屬鋰,其中樹枝形狀的金屬鋰被稱為“鋰枝晶”,它會隨著析鋰現象而不斷“生長”,這一過程基本不可逆,最終有可能會穿破正負極間的隔膜,從而導致電芯的內部短路,并最終引發熱失控。需要通過針刺試驗來模擬電芯內部隔膜被穿破的情況,以驗證電芯本身的安全性。?

二

安全性能

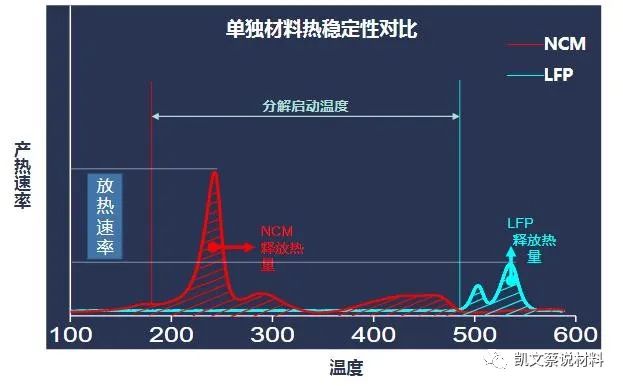

刀片電池所采用的材料本身就更安全。NCM三元材料在溫度不足200℃時就會開始分解并放出大量熱;而磷酸鐵鋰材料要在溫度接近500℃時才會開始分解,且在分解過程中不釋放氧氣,放熱速率也遠低于NCM三元材料,不易發生熱失控更不容易起火燃燒。

刀片電池的結構也更安全。

相比方方正正的方殼電池,又長又薄的刀片電池擁有更大的表面積,在發生內部短路時,熱量會被快速散發掉,讓聚集的熱量達不到磷酸鐵鋰材料的分解啟動溫度,從而保證了電芯不會輕易發生熱失控。

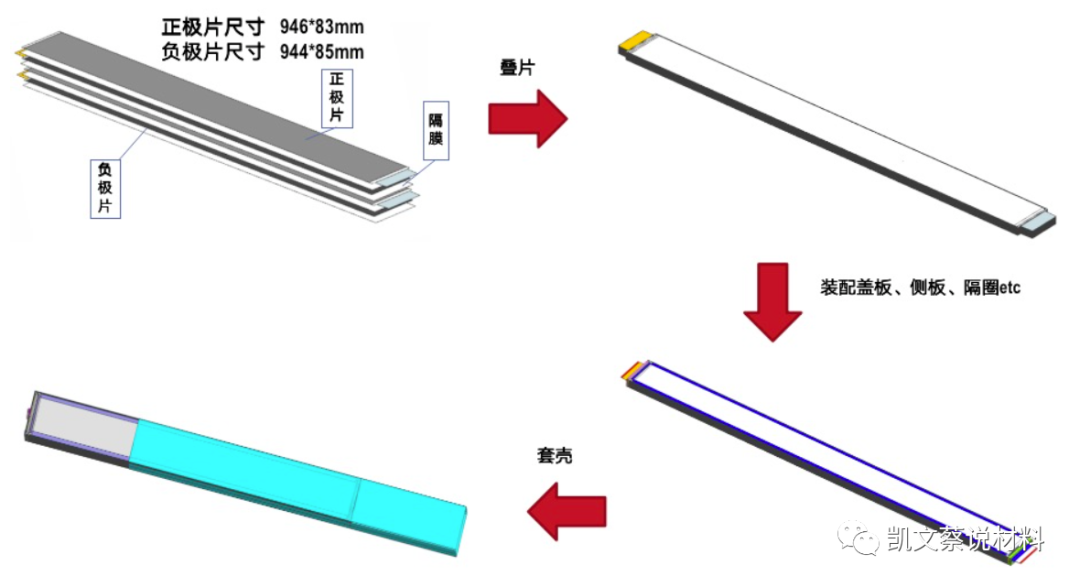

鋰電池的生產主要分為極片制造、裝配、注液等幾個步驟。根據比亞迪的介紹,刀片電池的生產難點主要在于極片制造。

“長”是刀片電池各種核心優勢的根本,而長達960mm的刀片電池,其內部的極片自然也要達到這個級別。市面上主流的電池產品極片大多處于500mm以下的級別。

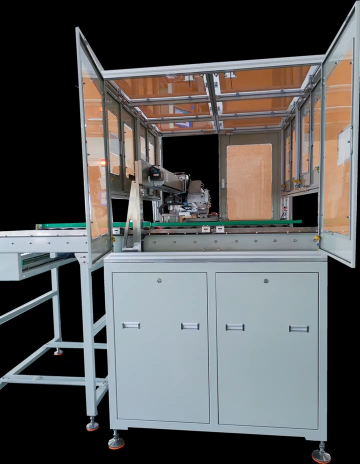

好針對刀片電池的需求,開發出了超寬幅的極片生產設備,弗迪電池工廠的涂布設備,可以實現1300mm寬度的極片雙面涂布,單位面積的涂敷重量小于1%,寬度尺寸偏差小于0.5mm,速度為每分鐘70米。

在輥壓工序,弗迪工廠的輥壓設備可以實現1200mm寬度的極片輥壓,可以將極片厚度差控制在2微米以內,速度為每分鐘120米。

生產長度960mm的刀片電池,關鍵就在于其寬幅極片生產工藝。極片并不是生產刀片電池的唯一難點。刀片電池采用了疊片工藝,相較卷繞工藝實現了更高的能量密度,但如此長的極片,要保證分切地一致、堆疊時對齊,才能保證生產出的電池擁有良好的一致性。通過完全獨立自主開發的設備和裁切方案,弗迪電池工廠的疊片在960mm寬度的基礎上,實現了每分鐘200片的疊片速度和小于0.3mm的對齊公差控制。按照官方說法,這一速度達到了世界領先的水平。

三

刀片電池CTP技術

刀片電池實際上也是一種CTP(Cell To Pack,無模組)方案,屬于結構創新而非材料創新。CTP技術大幅減少了電池組中的電池模組,將十數個小的模組變成了兩個或四個大的模組,從而省去了大量的零部件、連接線和殼體,在相同體積的電池組中容納了更多電芯,提高了電池組整體的能量密度。

比亞迪的刀片電池組由于其電芯本身足夠長,通過特殊的設計和組裝工藝,實現更徹底的無模組化。

其他廠商的CTP技術,依然是基于現有的電芯對布局重新設計,這導致電池組的尺寸控制依然會被電芯的規格所限制。而比亞迪的刀片電池由于形狀規整、排列簡單,電池組的尺寸可以直接實現電芯級的調整。

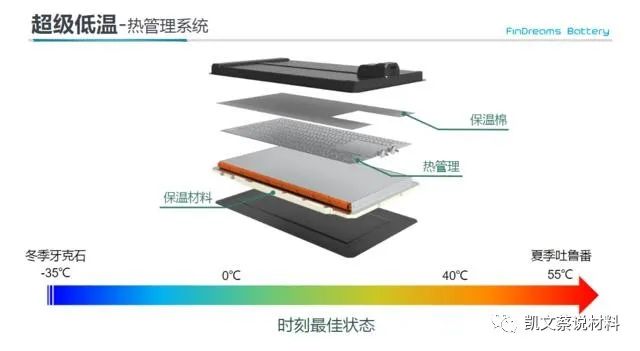

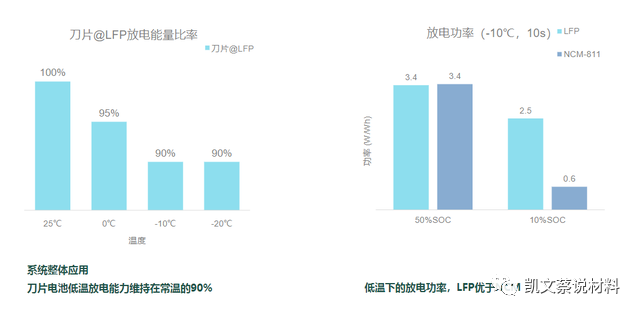

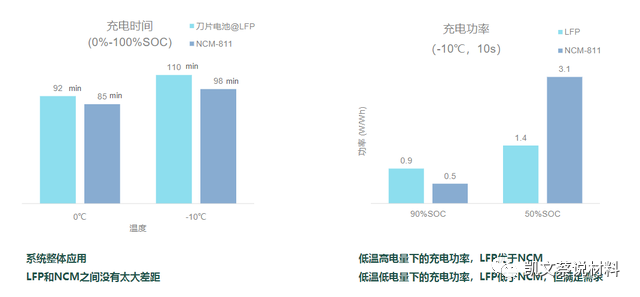

刀片電池也是一種磷酸鐵鋰電池,比亞迪針對刀片電池組進行了多項專門設計,以保證其低溫性能。

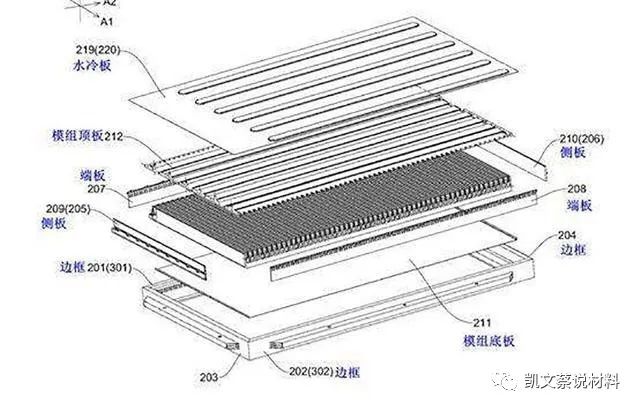

刀片電池組中全部采用了液冷式熱管理系統,在電芯的上下部分采用了大面積的保溫材料,以保證熱管理系統可以良好運作。在極片材料上,采用了納米化的磷酸鐵鋰通過減小材料粒徑縮短鋰離子的遷移路徑,改善了電池組的低溫功率性能。

刀片電池組在零下20度的環境下,依然可以保持常溫90%的放電能力。

刀片電池組實際上也是一種CTP方案,它的電池組內部直接就是一個個的電芯,并非直接放置在電池組中的,而是被各種連接件安裝、并通過特殊膠水固定的。

這種用來固定電芯的膠水可以牢牢地將電芯固定在電池組中,同時起到一定的導熱、阻燃和緩沖效果,但相應地,電芯被黏在一起之后就很難再拆開。如果電池組中的單個電芯出現故障,就要直接更換整個電池組。而傳統的模組化電池組,就可以通過更換單個模組來維修,這無疑大大增加了采用刀片電池車型的電池故障維修成本。

刀片電池并沒有大家想象中的那么神秘,它本質上依舊是磷酸鐵鋰電池。但在結構上進行了大量的創新,從而實現了優秀的安全性。刀片電池,關鍵就在于比亞迪的先進工藝,包括寬幅極片的制造、高速高精度的疊片工藝等等,這些是比亞迪的核心技術,磷酸鐵鋰材料不能滿足人們的續航需求時,刀片電池生產工藝或許也會被用來生產三元鋰電也說不定。

BYD刀片電池拆解

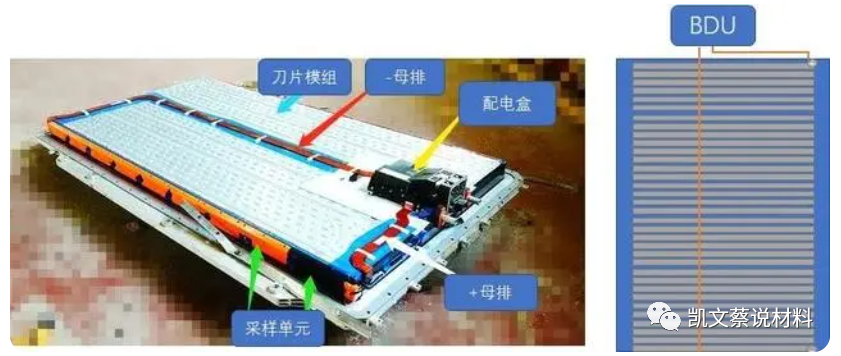

在網上整理和瀏覽資料的時候,發現一個刀片電池系統的拆解,是對一些比較有趣的部分整理。當然,我個人最感興趣的部分是電子電氣部分,今天先分享這部分的內容,后續會就結構和冷卻部分再逐一分解,隨后有機會整理一些專業機構對刀片電池的測試分析,做一些摘錄。下圖左邊是比亞迪做的50kwh+低電量的電池系統,右邊是70+kwh的上下疊層雙排電池系統。有一個共同的特征,就是比亞迪的電池需要一根比較長的母排接回來。

圖1 比亞迪的梯度一個是改變長度,一個是疊兩層

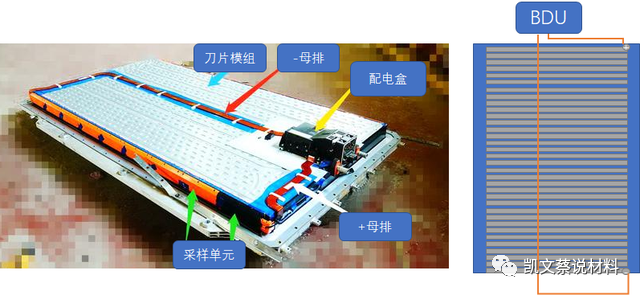

在結構化的設計中,從電氣角度中間需要連接整塊電池的兩端,所以我們能看到兩根很寬的正極和負極的母排連接一體化電池的帶電兩端到BDU配電盒,如下圖所示。

圖2 刀片電池系統的配電盒

備注:據參考的拆解信息說,這根母排的材質為鋁。

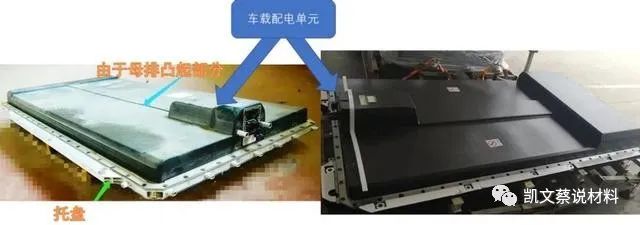

而這個BDU配電盒,是有點像我們通常見到的PHEV的接口設計,盡可能復用中間排氣管道的凸出的設計。刀片電池在整車上是兼容BEV、PHEV兩種不同的設計,所以目前看下來都是這樣統一地堆在電池系統上方的設計。

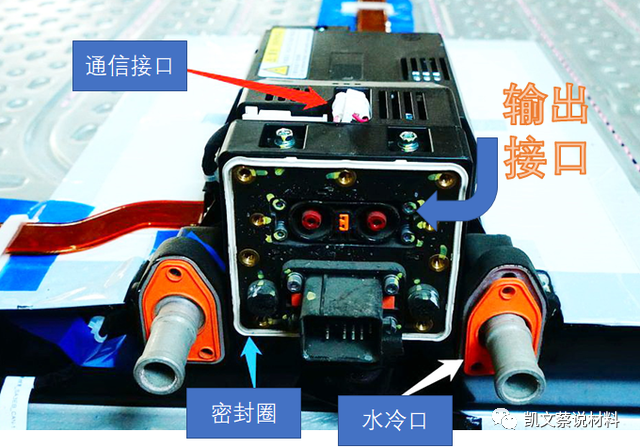

圖3 刀片電池的配電盒輸出

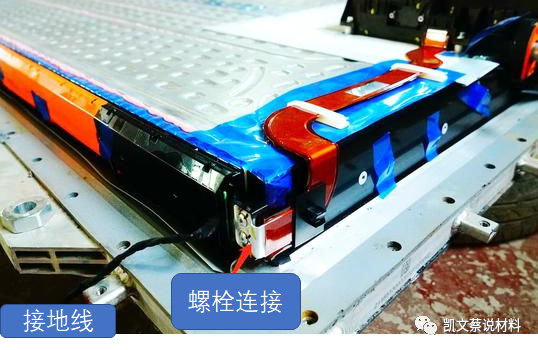

如下圖所示,母排通過螺栓和刀片電池的模組輸出極進行連接。

圖4 高壓母排和模組的連接是用兩個螺栓

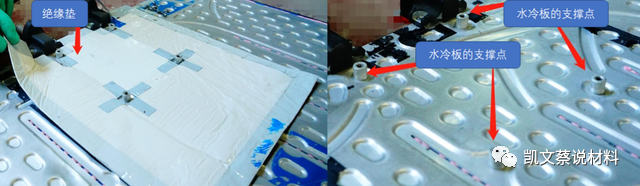

為了固定這個BDU,在水冷板上設置了四個固定點,然后為了進行電隔離,工程師采用了一塊四四方方的絕緣墊,來進一步加強絕緣。

圖5 BDU配電盒下面的絕緣墊和水冷板上的四個支撐點

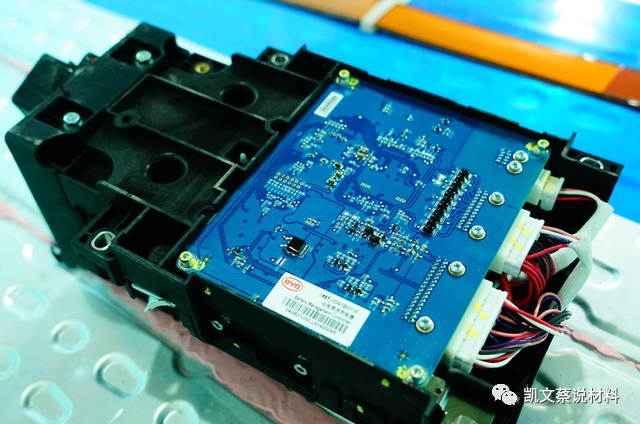

電池管理系統是集成在這個配電盒里面,需要注意的是,這里BMU取消了獨立的外殼,BMU嵌入在BDU里面,然后擰上了一塊蓋板。

圖6 接下來是這個重點的BDU

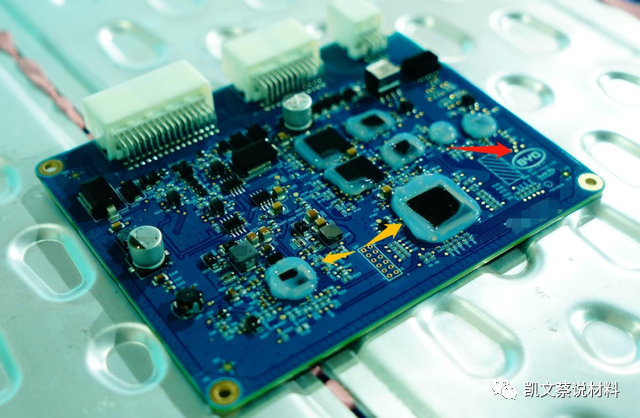

不知道為啥,現在比亞迪的電路板特別喜歡局部做這種。

圖7 比亞迪的電池管理系統

在電池管理系統里面,配了兩個主接觸器,回路里面有一個比亞迪自制的Shunt電流傳感器,還有一根400A的熔絲。

圖8 BDU的下層

-

動力

+關注

關注

0文章

40瀏覽量

19261 -

電池

+關注

關注

84文章

10617瀏覽量

130202

發布評論請先 登錄

相關推薦

動力電池阻抗分析

溫度是如何對動力電池的性能造成影響?

動力電池和儲能電池的區別 儲能電池與動力電池電芯有區別嗎

紅外技術檢測新能源動力電池

引領全球動力電池重回正道---BYD刀鋒電池

引領全球動力電池重回正道---BYD刀鋒電池

評論