關鍵詞: TIM熱界面材料;高導熱;碳化硅;復合材料;綜述

摘要:碳化硅陶瓷基復合材料以其高比強度、高比模量、高導熱、良好的耐燒蝕性能、高溫抗氧化性、抗熱震性能等特性,廣泛應用于航空航天、摩擦制動、核聚變等領域,成為先進的高溫結構及功能材料。本文綜述了高導熱碳化硅陶瓷基復合材料制備及性能等方面的最新研究進展。研究通過引入高導熱相,如金剛石粉、中間相瀝青基碳纖維等用以增強熱輸運能力;優化熱解碳與碳化硅基體界面用以降低界面熱阻;熱處理用以獲得結晶度更高、導熱性能更好的碳化硅基體;設計預制體結構用以建立連續導熱通路等方法,提高碳化硅陶瓷基復合材料的熱導率。此外,本文展望了高導熱碳化硅陶瓷基復合材料后續研究方向,即綜合考慮影響碳化硅陶瓷基復合材料性能要素,優化探索高效、低成本的制備工藝;深入分析高導熱碳化硅陶瓷基復合材料導熱機理,靈活運用復合材料結構與性能的構效關系,以期制備尺寸穩定、具有優異熱物理性能的各向同性高導熱碳化硅陶瓷基復合材料。

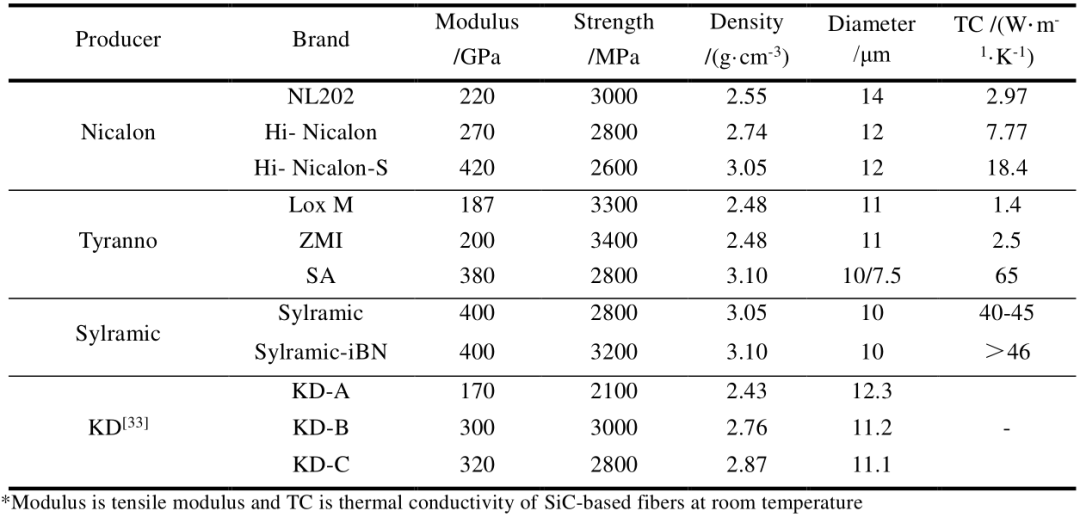

高音速或超高音速飛行器因其超高馬赫數和長巡航機時, 其前緣機翼及前錐尖端與高速氣流相互作用, 高速粒子劇烈燒蝕,導致飛行器表面溫度很高(>1800℃),進而對熱防護系統(thermal protection system, TPS)和熱結構材料(thermostructural composites, TSM)產生嚴重燒蝕。在核聚變領域,包層材料需長期處于中子輻照、高溫高壓、粒子濺射等嚴苛的服役環境。同樣,在民用領域,摩擦制動系統產生的溫度很高,要求材料在具有較好的耐摩擦磨損性能的同時具有優異的熱物理性質。高熱導率(Thermal Conductivity, TC)的材料,可將局部高熱負荷轉移到低溫區域,迅速減少局部結構熱損傷,延長材料服役壽命。碳化硅(Silicon Carbide, SiC)是由碳原子和硅原子形成強共價鍵組成的四面體,具有高硬度、高強度、高導熱(490 W/(m·K))以及良好的熱穩定性等特點,被廣泛應用于熱交換部件和電子基板等。但是,碳化硅陶瓷材料質地較脆,對裂紋敏感,難以獨立使用。纖維增強碳化硅陶瓷基復合材料是以纖維為增強體,碳化硅為基體的陶瓷基復合材料(Ceramic Matrix Composites, CMCs),除具有碳化硅的優異性能外,還兼具增強纖維輕質高強、耐腐蝕、抗老化等優點,如碳化硅纖維增強碳化硅陶瓷基復合材料(SiCf/SiC)、碳纖維增強碳化硅陶瓷基復合材料(Cf/SiC, C/C-SiC)等。但是增強纖維石墨化程度較低,石墨微晶尺寸較小,熱導率較低(碳化硅纖維熱導率小于 70 W/(m·K),如表 1 所示;普通碳纖維小于 20 W/(m·K)),難以形成有效的導熱通路。因此,常見的碳化硅陶瓷基復合材料導熱性能較差。

對于非金屬晶體,提高材料導熱性能的關鍵在于增大聲子平均自由程(phonon mean free path),減少由晶格振動引起的聲子散射,從而提高材料熱輸運效率。目前,提高碳化硅陶瓷基復合材料導熱性能的手段主要有:1)引入高導熱相,提高碳化硅陶瓷基復合材料熱導率;2)優化復合材料基體與增強體之間的界面,減少界面熱阻;3)高溫熱處理促進碳化硅晶粒長大,獲得結晶度更高的導熱相;4)設計導熱通路構筑有效的熱輸運網絡;使制備的碳化硅陶瓷基復合材料具備優異的熱物理性能,成為潛在的新一代結構-功能一體化先進復合材料。本文總結了熱管理(Thermal Management, TM)用高導熱碳化硅陶瓷基復合材料的制備工藝及其熱物理性能相關研究工作,結合目前研究現狀,展望了后續高性能碳化硅陶瓷基復合材料的發展方向。

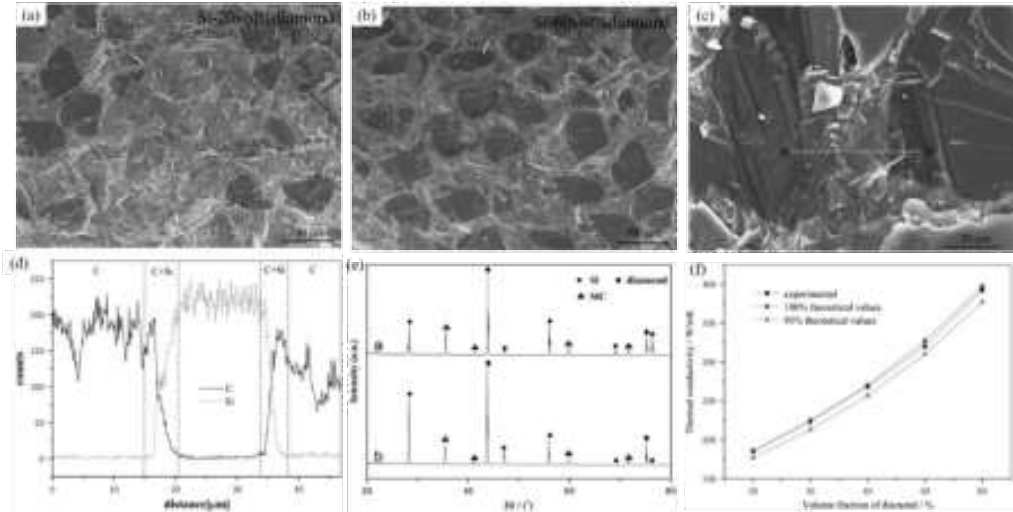

01引入高導熱相提高熱導率對于碳化硅陶瓷基復合材料,微米尺寸的碳化硅熱導率大于納米尺寸的,可添加少量高導熱材料補償由于尺寸效應而導致熱輸運性質的損失,如金剛石粉(diamond powder, 熱導率大于1500 W/(m·K))、中間相瀝青基碳纖維(Mesophase Pitch-based Carbon Fiber, MPCF, 熱導率約 500~1000 W/(m·K))等。目前,對于高導熱材料的劃分尚未形成統一認識,郭全貴等認為,隔熱材料的熱導率<1W/(m·K);1~50 W/(m·K)的材料導熱性能較差;50~200 W/(m·K)材料導熱性能較好,高導熱材料熱導率約 200~400 W/(m·K),超高導熱材料的熱導率>400 W/(m·K);但 Subhash 等認為熱導率>100W/(m·K)的材料為高導熱材料。1.1 高導熱金剛石-碳化硅陶瓷基復合材料金剛石(diamond)作為一種碳同素異形體,碳-碳以強共價鍵結合,非諧振動效應較弱,聲子散射的概率較低,德拜溫度較高(約 2000℃),在同樣溫度下,具有超高的熱導率(2000~2200 W/(m·K)。Zhu 等研究了金剛石含量對于復合材料熱導率的影響,利用原位反應放電等離子燒結技術(insitu reactive spark plasma sintering, SPS)制備了硅-金剛石-碳化硅復合材料(Si-diamond-SiC),如圖 1 所示。結果表明,當金剛石體積分數為 60%時,復合材料熱導率最高為 392 W/(m·K),其他復合材料的熱導率在 185~320 W/(m·K)之間。

圖1 不同金剛石的硅-金剛石-碳化硅復合材料顯微組織及熱導率借助反應熔滲(Reactive Metal Infiltration, RMI)工藝,Zhang 等制備了金剛石體積分數為 12%(RBSD1)、17% (RBSD2)、27% (RBSD3)、表1 碳化硅陶瓷纖維性能及產品

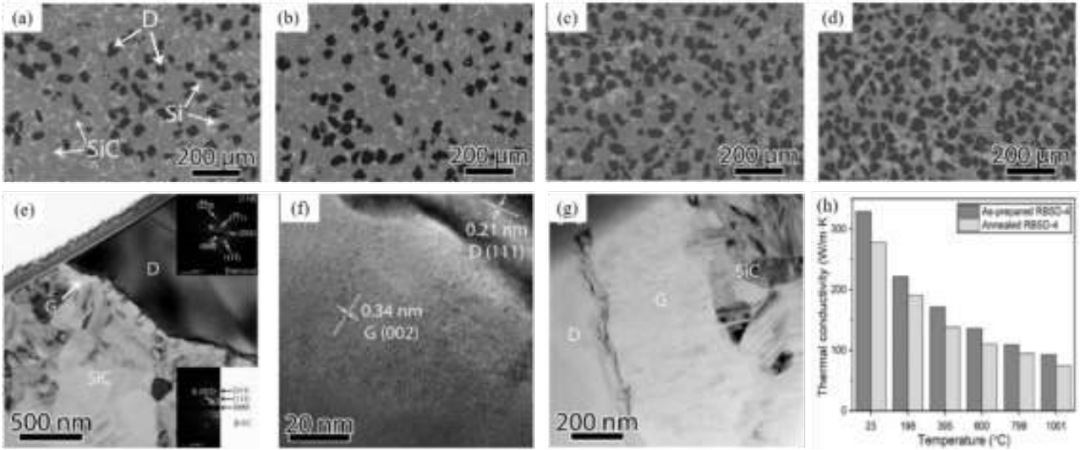

39%(RBSD4)的致密金剛石-碳化硅陶瓷基復合材料,如圖 2 所示。復合材料熱導率與金剛石體積分數密切相關,當金剛石體積分數從 12%增加到 39%時,復合材料室溫熱導率從 249 W/(m·K)提高到 329 W/(m·K)。Thommy 等采用液相滲硅(liquid silicon infiltration, LSI) 或者硅合金工藝制備了高體積分數硅-金剛石-碳化硅復合材料(金剛石體積分數55%~79%,碳化硅體積分數 3%~36%,硅或者硅合金體積分數 4%~23%),熱導率在 336~432 W/(m·K)范圍。

圖 2 不同體積分數的金剛石-碳化硅復合材料顯微組織及熱導率

Yang 等利用 1600℃ 氣相滲硅工藝(vaporsilicon infiltration, VSI) 制備了金剛石-碳化硅復合材料,當金剛石體積分數為 46%時,復合材料熱導率最高為 562 W/(m·K);Zheng 等經 1650℃氣相滲硅,制備了熱導率為 518 W/(m·K)的金剛石-碳化硅復合材料,其熱導率隨著金剛石、碳化硅體積分數的增加而增大,較大尺寸且表面粗糙的金剛石顆粒有利于硅蒸汽的附著沉積進而形成碳化硅;Yang 等研究了金剛石-碳化硅復合材料的反應熔滲機制,認為熔融硅的爆炸蒸發,固體體積膨脹以及反應過程中的熱量釋放是導致復合材料致密的關鍵因素,制備的金剛石-碳化硅復合材料密度為3.33 g/cm3,熱導率為 580 W/(m·K)。Matthey 等分別利用酚醛樹脂(phenol formaldehyde resin, PF)和纖維素(cellulose)作為粘合劑,與不同粒徑的金剛石以及碳化硅粉混合后壓制成坯,最后經無壓滲硅(pressureless silicon infiltration)制備出熱導率為 500 W/(m·K)的高導熱金剛石-碳化硅散熱件。金剛石-碳化硅陶瓷基復合材料可通過粉體的燒結工藝,如放電等離子燒結,或熔滲工藝,如反應熔滲和氣相滲硅等方法制備。然而,致密的金剛石-碳化硅復合材料的制備工藝相當復雜,通常會因燒結過程中硅與金剛石或者碳與硅的反應引起較大的尺寸變化,且復合材料中含有較多未反應的游離硅。其中,無壓滲硅工藝可制備致密度較高、熱物理性能優異的金剛石-碳化硅陶瓷基復合材料,其游離硅的體積分數約為 4%~5%,可作為大型易損件的高效制備工藝。

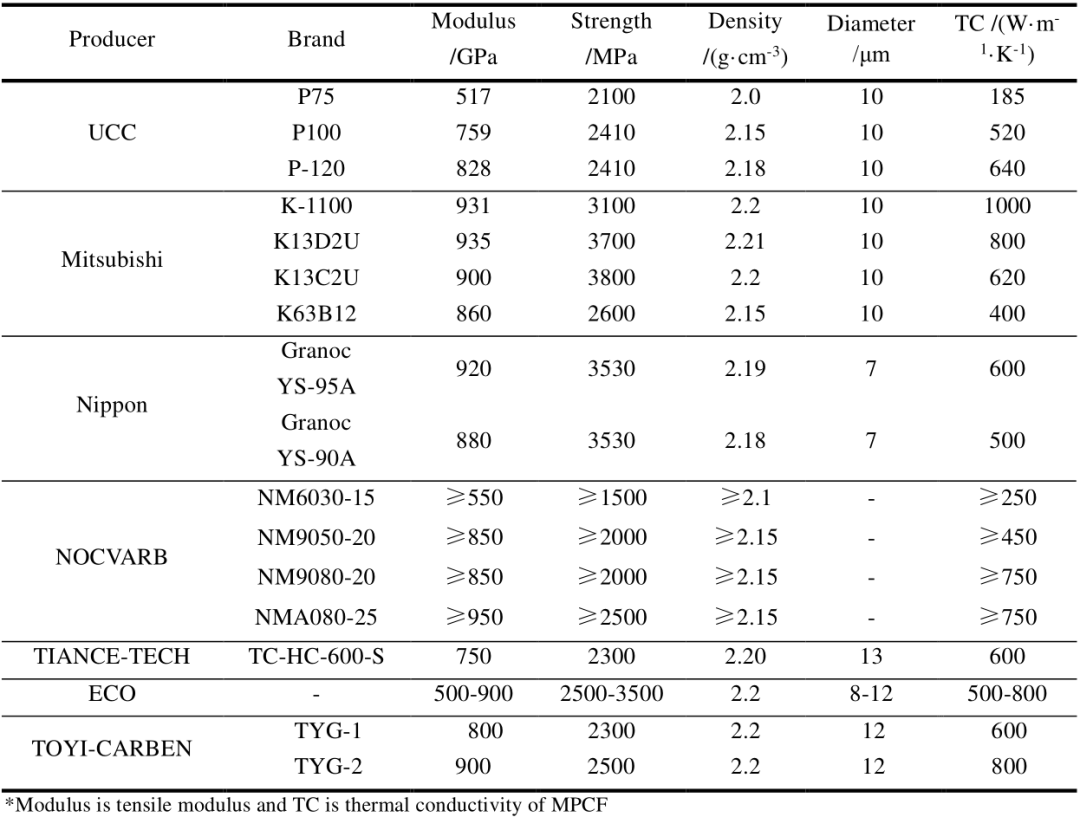

1.2 高導熱中間相瀝青基碳纖維增強碳化硅陶瓷基復合材料近年來,國產高導熱石墨纖維制備技術日臻成熟,性能逐漸完善,賦予高導熱碳化硅陶瓷基復合材料更優的熱物理性能以及更廣闊的應用前景。作為一種熱塑性材料,瀝青是一種結構和化學組成非常復雜的物質,通常由帶有烷基側鏈的稠環芳烴和雜環化合物混合而成。原料瀝青,如石油瀝青、煤瀝青和萘系瀝青等,經調制改性處理可得到各向同性瀝青或各向異性瀝青,再經熔融紡絲、均質預氧化、碳化、高溫石墨化后得到瀝青基碳纖維。按照原料,瀝青基碳纖維可分為各向同性瀝青基碳纖維和中間相瀝青基碳纖維(高性能瀝青基碳纖維)。其中,中間相瀝青基碳纖維(Mesophase Pitchbased Carbon Fiber, MPCF) 中含有大量向列型液晶相的芳烴平面大分子,在紡絲時受剪切作用力或炭化過程中熱作用下生成的碳質微晶,可沿纖維軸向取向生長,使中間相瀝青基碳纖維較聚丙烯腈基碳纖維(Polyacrylonitrile based carbon fiber)具有良好的熱物理性質,如表 2 所示。表 2 瀝青基碳纖維性能及產品

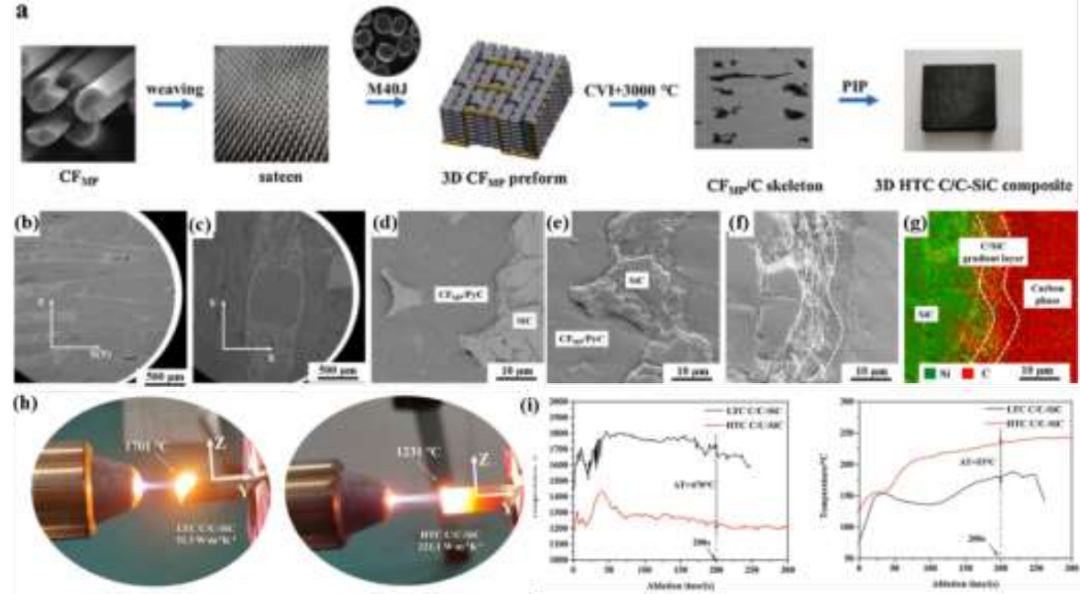

紡絲過程中的纖維預氧化制度以及噴絲板結構造成中間相瀝青基碳纖維橫截面不同。Edie 等認為中間相瀝青基碳纖維橫截面主要有輻射狀、洋蔥皮狀、亂層狀、疊層狀、放射褶皺結構、線型結構以及混合結構。其中,輻射狀結構具有良好的導熱性能,但皮部收縮程度比芯部劇烈,容易產生裂紋,力學性能降低;洋蔥皮狀以及亂層狀結構在熱處理過程中收縮較均勻,缺陷較少,具有較高的拉伸強度;放射褶皺狀結構在具有較好力學性能的同時還兼具優良的導熱性能;而對于線型結構,瀝青熔體在更為充分的剪切力作用下,具有更好的取向,可避免熱處理過程中的熱應力集中和開裂現象,使得纖維拉伸強度提高。因此,可根據實際需要,調控中間相瀝青基碳纖維的橫截面結構。如圖 3所示,Huang 等利用自研熱導率 800W/(m·K)的中間相瀝青基碳纖維(TYC-1, Toyi-Carbon)與高模量聚丙烯腈基碳纖維(M40J)編制成三維連續預制體,經化學氣相滲透(Chemical vapor Infiltration, CVI)和高溫石墨化處理,再經聚合物浸漬裂解工藝(Polymer Impregnation Pyrolysis, PIP) 制備得到熱導率為 221.1 W/(m·K)的三維高導熱碳化硅陶瓷基復合材料(3D-C/C-SiC),得益于其優異的高導熱特性,3D-C/C-SiC 表現出較小的溫度梯度以及優良的耐燒蝕性能(線燒蝕率 0.11 μm/s,質量燒蝕率0.56 mg/(cm2·s))。

圖3 3D HTC C/C-SiC 制備工藝及微觀組織Fang 等研究了氧乙炔焰考核高導熱碳化硅陶瓷基復合材料的燒蝕機制。如圖 4 所示,升華是中心區域的主要消融行為,氧化是中心區域的主要燒蝕行為;硅的氧化以及氧化硅氣體的沉積是外部區域形成二氧化硅顆粒的主要原因,如圖 4(c)所示;圖 4(a)中的中心區域燒蝕后,由于增強纖維(M30,Japan) 的高導熱性和相鄰端升華速度的差異,纖維形成了針狀微結構。因此,高導熱碳化硅陶瓷基復合材料氧乙炔焰燒蝕機理是熱物理作用和熱化學沖蝕的綜合作用。

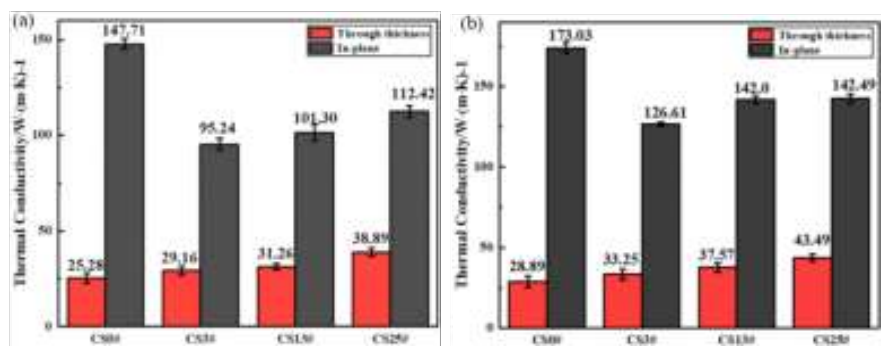

圖4 燒蝕后的碳纖維增強碳化硅陶瓷基復合材料表面形貌Cao 等利用 600 W/(m·K)的中間相瀝青基碳纖維(TC-HC-500),酚醛樹脂為碳源,經化學氣相沉積和反應熔滲工藝(如圖 5 所示),制備得到面內熱導 率 為 112.42 W/(m·K) ,厚度熱導率為 38.89 W/(m·K)的高導熱碳化硅陶瓷基復合材料。此外,為探究反應熔滲溫度對高導熱碳化硅陶瓷基復合材料導熱性質的影響,通過控制反應熔滲過程中的氣-液反應機制控制碳化硅晶須的生長,使 1600℃反應熔滲制備的碳化硅陶瓷基復合材料面內熱導率和厚度導熱率進一步提高到 203.00和39.59 W/(m·K)。

圖5 C/C-SiC 復合材料制備工藝流程圖Guo 等以短切中間相瀝青基碳纖維為增強體,硼化鋯、碳化硅、硼化鉿等陶瓷粉末為基體,利用熱壓工藝,分別制備了熱導率為 104.7 和 93.8W/(m·K) )的硼化鋯-碳化硅陶瓷基復合材料和硼化鉿-碳化硅陶瓷基復合材料,復合材料熱導率隨著纖維體積分數的增加而降低。作為一種新型碳材料,中間相瀝青基碳纖維以其優良的熱物理性能而得到廣泛應用,但其模量較高,石墨化后質地較脆,厚度方向需借助輔助工藝進行穿刺編排,無法形成三維連續預制體。中間相瀝青基碳纖維增強碳化硅陶瓷基復合材料特殊的幾何結構特點,使其性能各向異性。

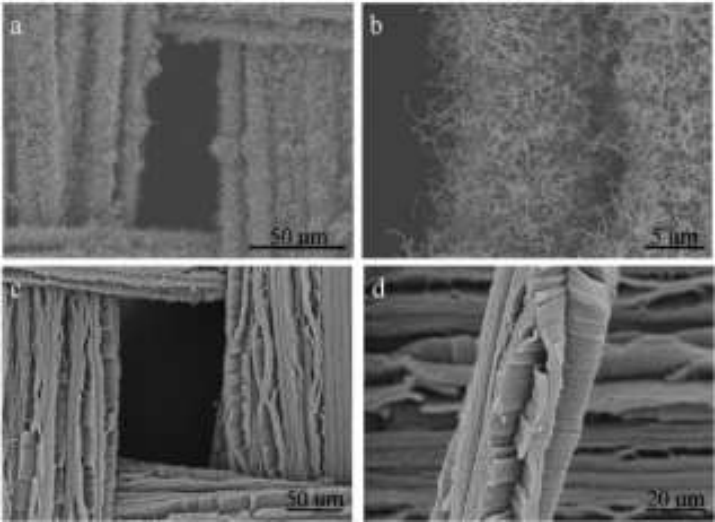

02界面優化降低界面熱阻固體和界面熱傳輸的多尺度模擬表明,聲子輸運主導的傳熱是多尺度的,聲子將與不同特征尺寸的結構相互作用而發生聲子散射,削弱材料的熱輸運能力,如點缺陷、位錯、層錯、孿晶邊界、孔隙以及各種微結構等。Li 等采用化學氣相沉積 (Chemical VaporDeposition, CVD)工藝在熱解碳(Pyrolytic Carbon,PyC)表面沉積碳納米管(Carbon Nanotubes, CNTs)用于改善熱解碳基體與碳化硅之間的界面,結果表明,800℃沉積 20 min,使用體積分數為 15%的乙烯氣體沉積的碳納米管增強碳化硅陶瓷基復合材料的性能最好(抗彎強度 466 MPa,熱導率 17.2 W/(m·K))。Cui 等通過化學氣相滲透工藝在熱解碳表面原位生長碳化硅納米線(Silicon Carbide Nanowires,SiCNWS)用于改善聚合物浸漬裂解(Polymer Impregnation Pyrolysis, PIP)制備的三維碳化硅纖維增強碳化硅陶瓷基復合材料的力學特性和熱導率,結果表明沉積碳化硅納米線的復合材料抗彎強度和熱導率(最高 4.46 W/(m·K))分別提高了 46%和 43%。Li 等研究了酚醛樹脂含量對化學氣相滲透(Chemical Vapor Infiltration, CVI)和反應熔滲制備碳纖維增強金剛石-碳化硅復合材料的微觀結構和導熱性能的影響,結果表明, 酚醛樹脂含量顯著影響反應熔體滲透前復合材料孔隙結構以及反應熔滲后基體的相組成和密度,酚醛樹脂含量較高時,無定形碳(amorphous Carbon, a-C)的含量增加,金剛石與無定形碳的非晶態界面區域增加,界面結合較差,導致復合材料的界面熱阻增加,從而降低復合材料熱導率。如圖 6所示,Feng 等通過電泳沉積(Electrophoretic Deposition)技術將碳納米管(CNTs)沉積到碳化硅纖維表面形成碳納米管-熱解碳(CNTs-PyC)界面,改善了原始熱解碳(PyC)界面的均勻性和結構,導致界面處部分短石墨烯條紋定向取向,而長石墨烯條紋高度彎曲(如圖 6(f)所示),使碳化硅纖維增強碳化硅陶瓷基復合材料抗彎強度從430 MPa 提高到 505 MPa,熱導率從 8.2 W/(m·K) 提高到 17.7 W/(m·K)。

能

03高溫熱處理影響熱導率改善碳化硅陶瓷基復合材料的密度和晶粒尺寸可以進一步提高復合材料的性能。具有較高密度的碳化硅陶瓷基復合材料往往具有較高的熱導率,而細化碳化硅晶粒將降低其熱導率。一方面,可通過熱處理促進碳化硅晶粒長大,獲得更高結晶度的碳化硅,進而提高復合材料的熱導率;另一方面,隨著熱處理的進行,碳化硅基體與熱解碳的非晶態界面區域增加,進而降低復合材料的熱導率。Cao 等探究了熱處理溫度對中間相瀝青基碳纖維增強碳化硅陶瓷基復合材料熱導率的影響,對制備得到的復合材料進行熱處理(1650℃-2 h),如圖 7 所示,復合材料面內熱導率從 112.42 提高到142.49 W/(m·K), 厚度熱導率從 38.89 提高到 43.49W/(m·K)。

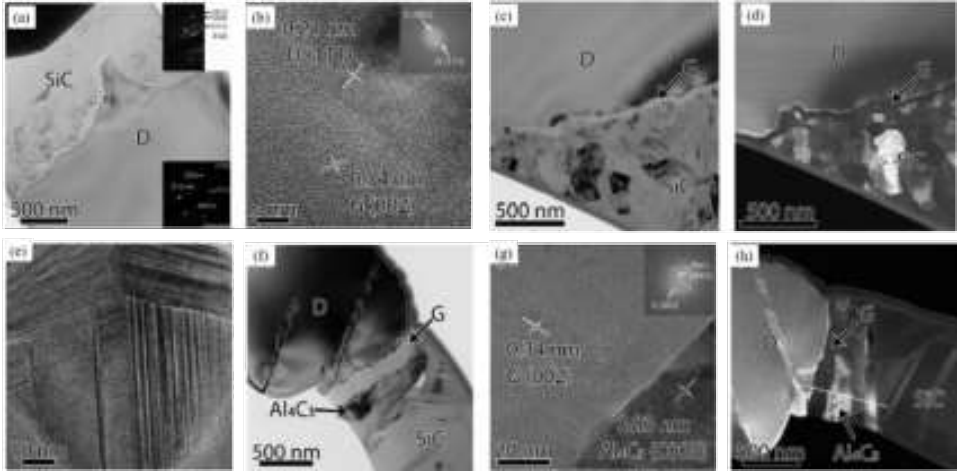

圖 7 Cpf/SiC 復合材料熱處理前后的熱導率Zhang 等對反應熔滲制備的高體積分數的金剛石-碳化硅陶瓷基復合材料(金剛石體積分數為39%)進行 1600℃-1.5 h 的高溫熱處理,熱導率較未處理前降低了 15 W/(m·K),這是由于高溫熱處理后,金剛石-碳化硅界面厚度有所增加(如圖 2(g)所示),界面熱阻增大,從而降低復合材料的熱導率。Zhang 等研究了金剛石顆粒增強碳化硅復合材料界面結構及其形成機理。如圖 8 所示,在界面區域的金剛石顆粒周圍有一層薄薄的石墨層,可能是在反應熔滲(Reactive Metal Infiltration, RMI)制備碳化硅陶瓷基復合材料的過程中,由金剛石石墨化以及無定形碳的轉化形成的。研究表明,碳的溶解和飽和過程是復合材料界面附近伴有大量層錯納米碳化硅晶體形成的主要機制,揭示了隨著熱處理溫度的升高導致界面熱阻增加,復合材料熱導率下降的原因。

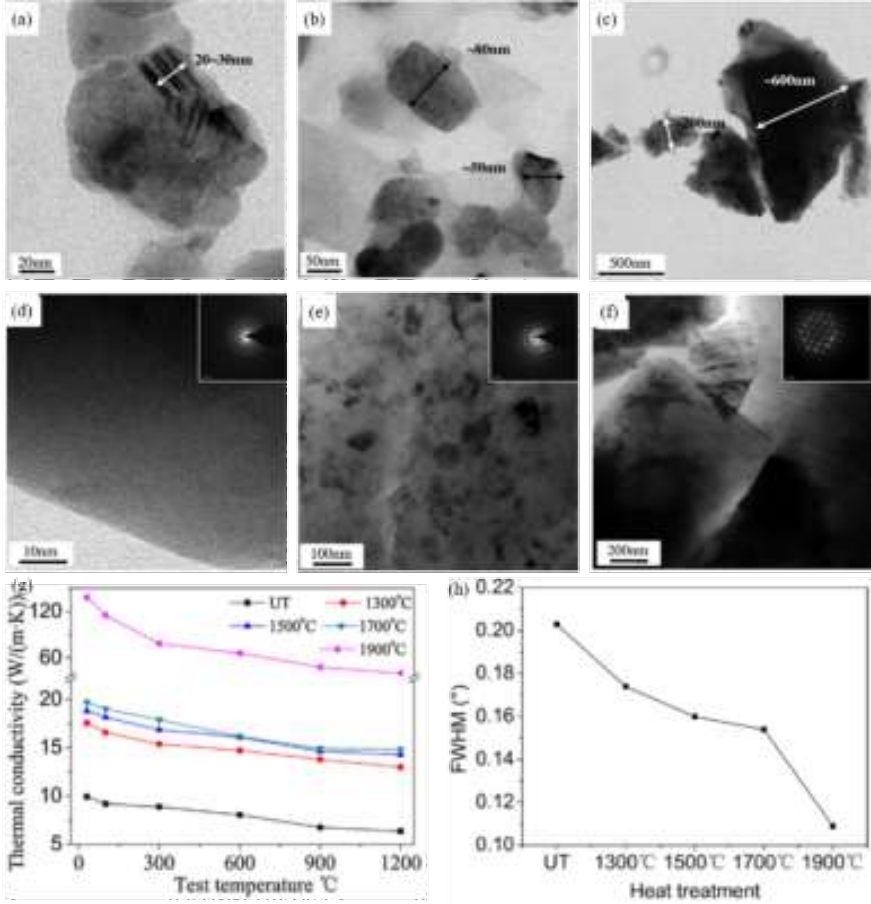

圖 8 diamond/SiC 復合材料界面區域表征如圖 9 所示,Feng 等研究了熱處理溫度對化學氣相滲透制備的二維碳化硅纖維增強碳化硅陶瓷基復合材料導熱性能的影響。1900℃熱處理的碳化硅陶瓷基復合材料的熱導率是未經熱處理的 14 倍,最高達 138.4 W/(m·K),顯示熱處理促進了碳化硅晶體長大,改善了碳化硅纖維的結晶度以及纖維與基體之間的界面結合,從而提高了碳化硅陶瓷基復合材料的熱導率。

圖9 不同熱處理溫度的 SiCf/SiC 復合材料微觀組織及熱導率高溫熱處理可促進碳化硅晶體發育,提高結晶度,減少晶體缺陷帶來的聲子散射,從而提高復合材料的熱導率。同時,隨著熱處理溫度的升高,復合材料界面區域增大,尤其是碳化硅與含無定形碳的界面區域發生石墨化轉變,將增大界面熱阻,降低復合材料熱導率。

04結構設計提高熱導率由于纖維預制體的結構特點,纖維增強碳化硅陶瓷基復合材料沿厚度方向,碳纖維與基體之間結合較弱,熱輸運能力較面內方向弱,面內熱導率約是沿厚度熱導率的 10~100 倍,熱導率各向異性。研究者圍繞高導熱填料的均勻分散以及如何構建連續有效的導熱通路,進行了諸多探索。Zhang 等首先采用化學氣相滲透工藝制備出二維碳纖維增強碳化硅陶瓷基復合材料,厚度方向經連續微波激光(Continuous Wave Laser)打孔后,注射多層石墨烯溶液用以構筑厚度方向連續導熱通道,最后經化學氣相滲透工藝增密(如圖 10所示),使碳纖維增強碳化硅陶瓷基復合材料的熱導率提高了204%,為設計、制備連續纖維增強高導熱碳化硅陶瓷基復合材料提供了一種新的有效方法。

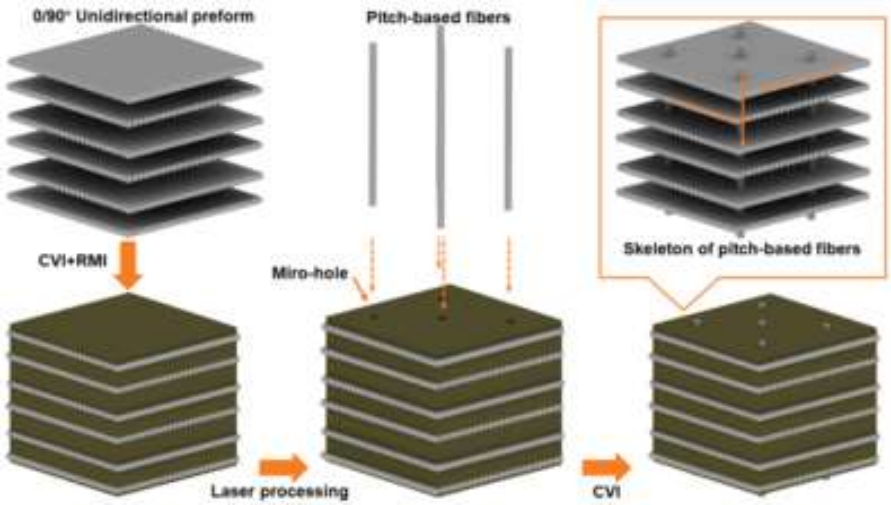

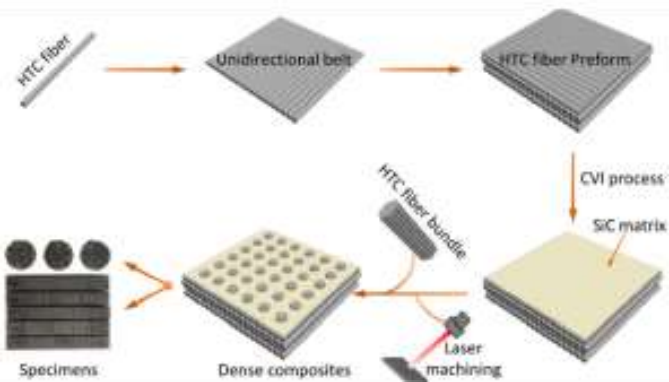

圖10 含石墨烯-碳纖維增強碳化硅陶瓷基復合材料導熱通路設計Zhang 等利用熱導率為 500 W/(m·K)的中間相瀝青基碳纖維織物,正交鋪排堆垛后構建二維連續預制體,然后經化學氣相滲透沉積熱解碳基體和碳化硅,厚度方向輔之激光打孔以垂直排列高導熱纖維束,最后利用化學氣相滲透工藝制備高導熱碳化硅陶瓷基復合材料,如圖 11 所示。制備的碳化硅陶瓷基復合材料面內熱導率為 150.2 W/(m·K),厚度熱導率達到 46.7 W/(m·K),主要得益于高導熱中間相瀝青基碳纖維連續預制體的結構設計,使得面內方向形成連續導熱通路,厚度方向高導熱纖維束垂直排列,形成有效的熱輸運網絡。

圖11 含微管道的三維高導熱碳纖維增強碳化硅陶瓷基復合材料結構設計Chen 等通過在碳纖維表面分層生長垂直排列的碳納米管(CNTs),如圖 12 所示,堆垛以形成三維預制體結構,然后經聚合物浸漬裂解工藝制備得到碳化硅陶瓷基復合材料,其厚度熱導率從 7.94W/(m·K)提高到 16.80 W/(m·K)。

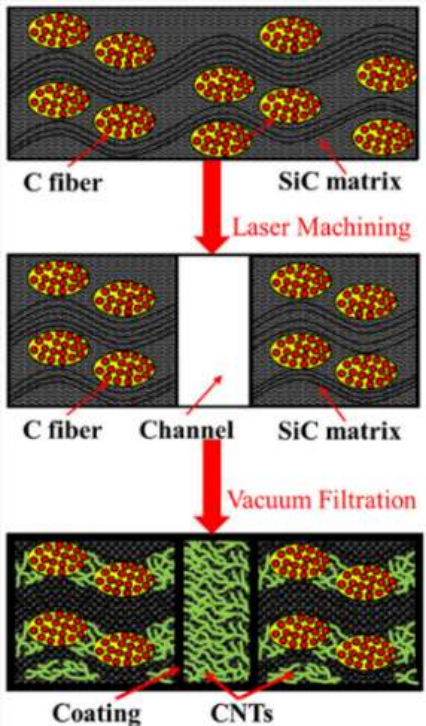

圖12 碳納米管-碳纖維微觀組織Pan 等首先采用化學氣相滲透工藝制備二維碳纖維增強碳化硅復合材料,厚度方向通過激光打孔定向引入高導熱碳納米管以構建三維連續導熱通路,如圖 13 所示,最后經化學氣相滲透增密后得到三維高導熱碳化硅陶瓷基復合材料。改進后的復合材料的厚度熱導率達到 150.42 W/(m·K),約為改進前的 25 倍。

圖 13 定向碳納米管-碳纖維增強碳化硅陶瓷基復合材料結構設計Zhang 等為了提高化學氣相滲透工藝制備碳纖維增強碳化硅陶瓷基復合材料的厚度熱導率,利用激光加工微孔技術,使中間相瀝青基碳纖維束沿厚度方向均勻排列以構建連續的導熱通路。結果表明,經結構設計的復合材料熱導率約為初始結構的340%。Huang 等利用高導熱中間相瀝青基碳纖維(TYC-1, Toyi Carbon, 800 W/(m·K))面內方向沿 0°和90°正交編制,利用高模量聚丙烯腈基碳纖維(Toray,M40J)沿厚度方向針刺,搭建三維連續導熱通路,如圖 3 所示,制備得到的碳化硅陶瓷基復合材料面內熱導率達 221.1 W/(m·K),但厚度方向纖維難以形成有效的導熱網絡,使復合材料的厚度熱導率小于 20W/(m·K)。Cao 等將熱導率為 600 W/(m·K)的中間相瀝青基碳纖維沿 0°和 90°正交鋪排后,厚度方向采用激光鉆孔以垂直排布高導熱纖維束,如圖 5 所示,制備得到面內熱導率為 142.49 W/(m·K),厚度熱導率為 43.49 W/(m·K)的高導熱碳化硅陶瓷基復合材料。Snead 等利用兩種高導熱瀝青基碳纖維(P55,熱導率約為 120 W/(m·K); K-1100, 熱導率約為 1000W/(m·K))設計出一種三維混雜纖維預制體(3D-hybrid fiber preforms),而后經化學氣相沉積碳化硅基體增密,得到熱導率為 214 W/(m·K)的高導熱混雜纖維增強碳化硅陶瓷基復合材料(hybrid 3D-C/C-SiC),為纖維預制體結構設計提高陶瓷基復合材料熱導率提供了一種新思路。綜上所述,借助巧妙的輔助工藝,可有效改善連續纖維增強復合材料厚度方向的熱輸運能力,明顯減少因纖維預制體幾何結構特點造成的高導熱碳化硅陶瓷基復合材料應用瓶頸。值得注意的是,連續纖維增強碳化硅陶瓷基復合材料的厚度熱導率較面內熱導率仍然存在著數量級的差異。這可能是在結構設計過程中,厚度方向的增強體纖維與基體之間的界面結合較差難以形成貫穿的導熱通路,孔隙等結構缺陷引起的界面熱阻較高等原因造成的。

05總結與展望高效傳熱和高溫耐熱相結合是高導熱碳化硅陶瓷基復合材料在熱管理領域應用的關鍵。本文綜述了高導熱碳化硅陶瓷基復合材料的最新研究成果,詳細分析了高導熱碳化硅陶瓷基復合材料制備工藝及導熱作用機理。圍繞目前的研究內容,后續可持續關注以下幾個方面:1)適當引入高導熱相以期制備各向同性碳化硅陶瓷基復合材料。綜合考慮增強體形態、尺寸、含量、分布等對碳化硅陶瓷基復合材料性能的影響,探索制備高致密、低孔隙、各向同性高導熱碳化硅陶瓷基復合材料是實現高效傳熱的基礎。2)合理調控碳化硅基體與增強體界面。非晶態界面區域、均勻性以及結構影響聲子熱輸運能力。設計、優化碳化硅基體與增強體界面相容性是降低邊界聲子散射效應,提高碳化硅陶瓷基復合材料熱導率的途徑。3)深入分析碳化硅陶瓷基復合材料高溫熱處理機理。一方面,高溫熱處理可促進碳化硅晶體發育,提高熱導率;另一方面,碳化硅陶瓷基復合材料非晶體界面區域的石墨化轉變,碳的飽和及溶解過程是工藝優化、組織調控、制備高導熱碳化硅陶瓷基復合材料的核心。4)結構設計構筑三維貫穿有效導熱通路。增強纖維沿厚度方向與基體結合較弱,導致纖維增強復合材料熱物理性能各向異性。因此,探索高導熱碳化硅陶瓷基復合材料構效關系,構筑三維貫穿導熱通路是設計、制備、加工結構-功能一體化先進陶瓷基復合材料的關鍵。

來源|無機材料學報作者|陳強,白書欣,葉益聰單位 |國防科技大學 空天科學學院,材料科學與工程系原位 |DOI:10.15541/jim20220640

碳化硅半導體材料產業鏈の紹介

-

半導體

+關注

關注

334文章

27290瀏覽量

218090 -

材料

+關注

關注

3文章

1220瀏覽量

27270

發布評論請先 登錄

相關推薦

碳化硅在半導體產業中的發展

碳化硅的應用領域 碳化硅材料的特性與優勢

碳化硅與氮化鎵哪種材料更好

碳化硅晶圓和硅晶圓的區別是什么

Wolfspeed碳化硅制造工廠取得顯著進展

碳化硅壓敏電阻 - 氧化鋅 MOV

碳化硅特色工藝模塊簡介

TIM熱管理材料碳化硅陶瓷基復合材料研究進展及碳化硅半導體材料產業鏈簡介

TIM熱管理材料碳化硅陶瓷基復合材料研究進展及碳化硅半導體材料產業鏈簡介

評論