大家都知道半導體材料的工作受環(huán)境溫度的影響很大。大功率LED光電轉換效率較低,在運行過程中僅有50%~75%電能轉化為光能,剩余電能幾乎全部轉化為熱能。再加上汽車前大燈裝在灼熱的發(fā)動機艙內,來自高溫水箱,引擎和排氣系統(tǒng)的熱量使LED前大燈處于惡劣環(huán)境下工作。傳統(tǒng)車燈燈泡產生的熱量比LED高得多,但是燈泡的輸出亮度并不因熱量而改變,其熱量設計主要集中在殼體內部均溫設計。而LED的光輸出卻會因為自身的熱或來自發(fā)動機艙的高溫而影響本身PN結溫穩(wěn)定,LED光通量ФV和波長等重要參數(shù)受到PN結溫的直接影響,這種不良的溫度循環(huán)將導致發(fā)光效率和壽命急劇下降。因此散熱成為LED作為光源設計的重要課題。

1、汽車前大燈的散熱技術

1.被動散熱與主動散熱

一般散熱設計都是將焊裝大功率LED電路板與散熱器緊密連接。LED在工作時產生的熱,以傳導方式通過電路板傳遞給熱傳導率高的鋁質散熱器。鋁質散熱器的翼片與空氣大面積接觸將熱散發(fā)開來。為了有效地減小散熱器和電路板之間的熱阻,其間填充了導熱介質。選用的散熱器其翼片形狀和面積是可以滿足LED大燈散熱方案的設計。這種散熱方式我們稱之為被動散熱[2]。

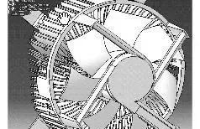

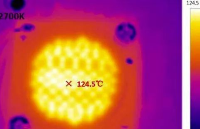

主動散熱常用液冷、熱管、風冷等方式。由于液冷使用的液體必須在泵的帶動下強制循環(huán)帶走散熱器的熱量,熱管則依靠高導熱性能的傳熱元件在全封閉真空管內的液體的蒸發(fā)與凝結來傳遞熱量,二者都不適合車燈內使用。風冷散熱具有價格較低、安裝簡單等優(yōu)點最為常用。針對被動散熱方式存在的散熱器中心區(qū)域溫度相對集中的情況,加裝風扇強制對流后(見圖1),對緩解散熱器溫度不均勻有明顯效果。

2.LED散熱通道設計

加裝風扇后強制對流

LED一般焊接在雙面敷銅層印制板(PCB)[1]上,LED底面焊接在PCB敷銅面上,為了提高散熱效率采用較大敷銅層作為散熱面。它是最簡單的散熱結構[3]。

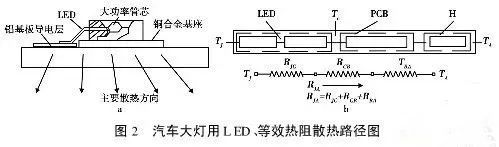

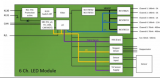

本文研究的汽車前大燈;管芯散熱設計選用了一種更利于散熱的LE3S封裝[1]。這種封裝的特點是,以面積較大的銅合金散熱墊為基座,管芯固定在基座中央。同時將LED基座與銅基板接觸區(qū)域的絕緣介質剝離,使銅合金基座與鋁基板直接接觸。基座上的熱直接傳導至LED的外部。這種內部結構去處了管芯和基座之間的介質減少了熱阻,更直接地將管芯的結溫導出(見圖2a)。

本文研究的LED汽車前大燈主要散熱路徑是:管芯→銅合金基板→鋁基板→散熱器或機殼→環(huán)境空氣,(見圖2b)。若LED的結溫為TJ,環(huán)境空氣的溫度為TA,散熱墊底部的溫度為Tc(TJ>Tc>TA),在熱傳導過程中,各種材料的導熱性能不同,即有不同的熱阻。管芯傳導到散熱墊底面的熱阻為RJC(LED的熱阻)、散熱墊傳導到PCB面層敷銅層的熱阻為RCB、PCB傳導到環(huán)境空氣的熱阻為RBA,則從管芯的結溫TJ傳導到空氣TA的總熱阻RJA,RJA與各熱阻關系為:RJA=RJC+RCB+RBA,銅合金基板和鋁基板導熱性能接近且熱阻小,其導熱性能就好,即散熱性能也越好[2]。該散熱結構的總熱阻比常規(guī)結構減少近26%。

2、車燈環(huán)境的系統(tǒng)設計

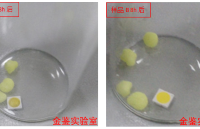

由于現(xiàn)階段的LED的輸出光通量低,僅汽車近光燈就需要1000lm以上。考慮到汽車前大燈的配光要求以及電學、光學參數(shù)的穩(wěn)定性,LED應用于汽車前大燈常需要集幾顆甚至幾十顆LED元件于一塊模組中,才能滿足車燈法規(guī)所需的要求。目前,我們針對ETI產品的類似封裝進行配光設計。其中單只LED輸出光通量大于350lm,陣列3只這種LED即可滿足車燈1000lm的基本要求。

1.擴大散熱面積提高傳導效率。

在LED汽車前大燈近光單元設計中,3顆大功率LED陣列在鋁基板上。這種緊密排列的大功率LED熱量的高度集中和散熱難度可想而知。試驗樣件的做法是鋁基板與散熱器緊密貼合固定。二者之間的填充了性價比較高且使用簡單的導熱硅脂,在整個散熱系統(tǒng)中,硅脂層其實是散熱關鍵之所在。目前主流導熱硅脂的導熱系數(shù)均大于1W/m·K,優(yōu)質的可達到6W/m·K以上,試驗選擇了性價比較高導熱率達到4。4W/m·K的TG2244導熱硅脂。

2.強制對流提供與外界空氣熱交換。

在散熱片的背面加裝風扇促使強制空氣流動。風扇加速了散熱片的熱交換的同時,流動的空氣也直接從PCB板上帶走了部分熱量。由于燈體的狹小且密封,與外界的空氣對流幾乎不可能。圖3a所示風冷結構中風扇的強制對流可以緩解散熱器中心區(qū)域與周圍環(huán)境的溫度不均勻,使燈體內部和燈體外殼的溫度盡量接近。有助于將內部的熱通過外殼和外置散熱器傳導出去。

3.散熱器部分外置。

根據(jù)發(fā)動機艙內的分布及燈體安裝的空間大小,將燈體散熱器設計為內置和外置二個部分,如圖3b所示。外置散熱器設計在燈殼的上緣。內置LED產生的熱由內置散熱器傳導到外置的散熱片上,再通過對流散熱。考慮到燈光通常在行駛時開啟,發(fā)動機艙受到強對流風冷的作用,溫度相對較低。加之車燈外殼上緣恰好暴露在車前蓋的縫隙處,車輛行駛時車蓋縫隙導入的氣流流經外置散熱片的翼片,外置散熱器受到空氣的風冷。外置散熱器對燈內的降溫發(fā)揮了很好散熱作用。

3、試驗方法和數(shù)據(jù)

1.試驗設置和設備

根據(jù)理論設計、數(shù)據(jù)仿真制作了試驗模型和LED前大燈工作樣。樣件制作要求盡量接近目標產品,以便將研究成果更快地,更好地轉化為產品。所述燈體內分別設有以LED為光源的遠,近光燈以及轉向燈與位置燈。測試觀察的重點是燈體內的溫度對光衰的作用。

主要測試設備為YF1000光色電綜合分析系統(tǒng)、車燈配光自動測試系統(tǒng)以及多點溫度檢測儀等專用設備。測試點分別是:車燈照度、光型、LED光源溫度、PCB溫度、散熱器溫度以及燈腔不同位置的溫度梯度[4]。設備具有自動記錄和數(shù)據(jù)預置功能,以驗證散熱與光衰的關系。

2.試驗數(shù)據(jù)

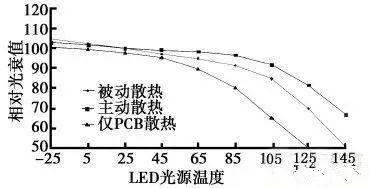

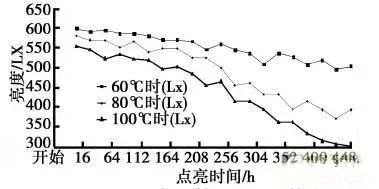

圖4是LED光源溫度與光衰在不同的散熱方式下的關系曲線。圖中可見僅PCB散熱、加散熱器的被動散熱和強制對流的主動散熱3種不同散熱設計存在相當大的差異。后二種在105℃時,基本上能夠提供80%以上的出光率。

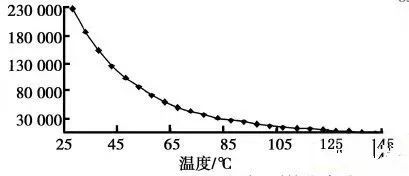

一般功率器件(如電源IC)散熱計算中,只要結溫小于最大允許結溫溫度(一般是125℃)就可以了。但在大功率LED散熱設計中,其結溫TJ要求比125℃低得多。其原因是TJ對LED的出光率及壽命有較大影響,TJ越高會使LED的出光率越低,壽命越短。大功率白光LED的結溫TJ在亮度衰減70%時與壽命的關系,如圖5所示。

圖5:LED結溫影響壽命圖

我們對圖3b所示的前大燈樣件做了不同條件下的光衰測試,試驗建立在LED散熱良好的基礎上,模組安裝在大燈封閉殼體內,溫度檢測點在LED光源附近。試驗數(shù)據(jù)采集時的環(huán)境溫度是在燈體外部施加的。試驗結果表明環(huán)境溫度60℃時,光衰緩慢;100℃時,光衰加劇(見圖6)。

圖6:不同溫度環(huán)境下LED的光衰

4、結論

LED本身PN結引起結溫增加,使得LED光衰增強,發(fā)光效率受影響而縮短壽命。在將LED用于汽車前大燈光源的應用中,一般都是設計有若干個LED芯片陣列。所以在設計LED前大燈樣機時,先做好LED散熱設計,使得結溫得到控制后,再根據(jù)LED大燈工作環(huán)境對驅動功率及溫升進行控制,大功率LED低于80%光衰,30000h壽命才有了基本保證。LED汽車前大燈產品只有市場前景廣闊。

-

led

+關注

關注

242文章

23853瀏覽量

674620 -

汽車

+關注

關注

15文章

3870瀏覽量

39601

發(fā)布評論請先 登錄

照度亮度計在汽車測試中的應用:車燈、顯示器、ADAS系統(tǒng)全解析

24V/36V電動車前大燈驅動芯片 SL9003 8-100V降壓恒流芯片

SL9058恒流芯片 150V電流5A大功率LED照明汽車LED前大燈降壓恒流

汽車大燈技術演進與防護方案解析

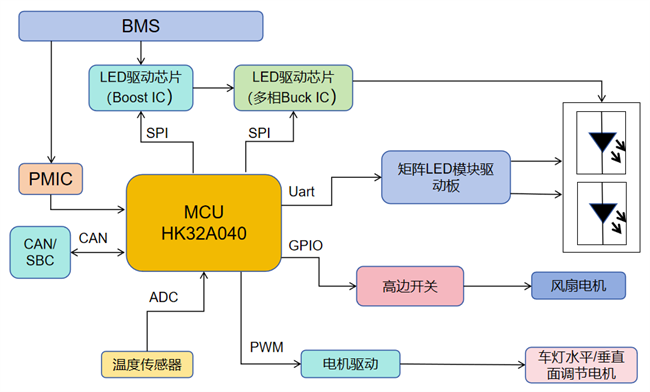

航順芯片推出HK32A040方案,賦能汽車矩陣大燈安全與智能化升級

擎耀解碼智能汽車LED大燈總成ASF隨動轉向原理及技術落地方案

安森美基于10Base-T1S的汽車前照燈方案釋創(chuàng)新價值

時源芯微EMC前車燈案例

LED汽車前大燈的散熱挑戰(zhàn):光源設計中的關鍵議題

采用安森美產品的高性能汽車矩陣大燈方案

LED芯片溫度成因與半導體照明散熱技術解析

讓汽車LED照明無死角,LED驅動的全面進化

評論