在可持續(xù)發(fā)展理念的不斷深化之下,電動(dòng)汽車迎來(lái)了高速發(fā)展,其保有量也在迅速提升。據(jù)BCG預(yù)測(cè),到2030年,電池供電的電動(dòng)車(BEV)與插電式混合動(dòng)力汽車(PHEV)將占據(jù)全球近四分之一的汽車市場(chǎng)。

隨著電動(dòng)汽車的發(fā)展,新能源電池行業(yè)也水漲船高。一塊電池的落地需要經(jīng)歷復(fù)雜的工序,包括涂布、焊接、封裝等重要工藝流程。為了保證電池制造的高質(zhì)量,在多個(gè)環(huán)節(jié)需要采用視覺(jué)檢測(cè)技術(shù),明確制造中是否產(chǎn)生缺陷/錯(cuò)漏,這對(duì)檢測(cè)手段提出了自動(dòng)化、高精度的要求。

— 超聲探傷—

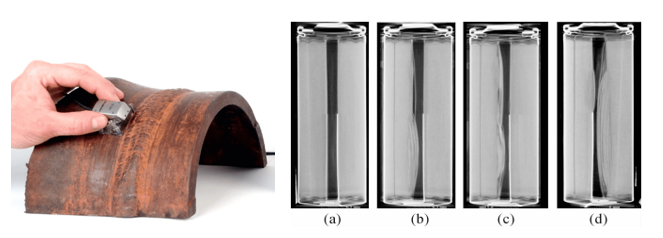

基于超聲波在金屬內(nèi)部傳播的反射信號(hào)分析獲取缺陷信息,人工手持接觸式操作,無(wú)輻射

— 射線探傷—

基于射線的穿透能力,獲取材料內(nèi)部透射圖像,非接觸式,但具有電離輻射,對(duì)人體有傷害

常規(guī)的金屬材質(zhì)的缺陷檢測(cè)方案大多采用射線檢測(cè)與超聲檢測(cè),然而射線具有電離輻射對(duì)人體有害,且多用于單一部件的缺陷檢測(cè);傳統(tǒng)超聲技術(shù)需要耦合劑輔助的接觸式檢測(cè),難以實(shí)現(xiàn)自動(dòng)化安全的在線檢測(cè)。因此,對(duì)于電池行業(yè)的工廠制造流程而言,非接觸式的可自動(dòng)化檢測(cè)的方案是非常急需的。

虹科無(wú)損檢測(cè)技術(shù)

虹科LEA(激光激發(fā)聲學(xué))超聲無(wú)損檢測(cè)技術(shù)利用非接觸式超聲波檢測(cè)電池單元的質(zhì)量問(wèn)題。與傳統(tǒng)的超聲檢測(cè)相比,該技術(shù)不使用任何偶聯(lián)劑或凝膠,不需要接觸樣品表面,因此可以實(shí)現(xiàn)自動(dòng)化的在線檢測(cè)。該技術(shù)的核心是作為超聲探測(cè)器的無(wú)膜光學(xué)麥克風(fēng)產(chǎn)品,沒(méi)有任何機(jī)械振動(dòng)部件,能夠?qū)崿F(xiàn)非接觸式的寬探測(cè)范圍的聲信號(hào)檢測(cè)。

點(diǎn)擊了解無(wú)膜光學(xué)麥克風(fēng)技術(shù)原理

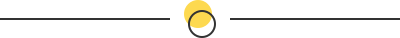

基于光學(xué)麥克風(fēng)與高頻激光的無(wú)損檢測(cè)LEA系統(tǒng),是采用了激光超聲的技術(shù)原理:激光激發(fā)樣品表面產(chǎn)生超聲信號(hào),光學(xué)麥克風(fēng)在同側(cè)或者對(duì)側(cè)探測(cè)超聲信號(hào),實(shí)現(xiàn)內(nèi)部缺陷的掃描成像。

激光聲學(xué)無(wú)損檢測(cè)技術(shù)原理圖

此過(guò)程可識(shí)別可能對(duì)電池性能和使用壽命產(chǎn)生重大影響的屬性。鑒于電池在電動(dòng)汽車、可再生能源系統(tǒng)和電子設(shè)備等應(yīng)用中的廣泛使用,通過(guò)識(shí)別和解決可能出現(xiàn)的任何潛在問(wèn)題來(lái)確保其安全性、可靠性和性能至關(guān)重要。

> 查看電池芯內(nèi)部!

> 無(wú)接觸或偶聯(lián)液的電池?zé)o損檢測(cè)

> 全自動(dòng)高速電池單元檢測(cè)

> 以0.2 mm 分辨率檢查電池單元的電解液潤(rùn)濕狀態(tài)

> 確保袋細(xì)胞的完美密封

> 檢測(cè)模塊外殼壁后導(dǎo)熱膏中的空隙區(qū)域

> 實(shí)時(shí)監(jiān)測(cè)超聲波箔片到片焊縫

電池行業(yè)應(yīng)用案例

虹科電池檢測(cè)解決方案>箔片焊接過(guò)程監(jiān)控> 軟包電池密封檢測(cè)> 導(dǎo)熱膏檢測(cè)> 激光焊接母線檢測(cè)> 棱柱形電池和軟包電池內(nèi)部電解液分布狀態(tài)檢測(cè)

1

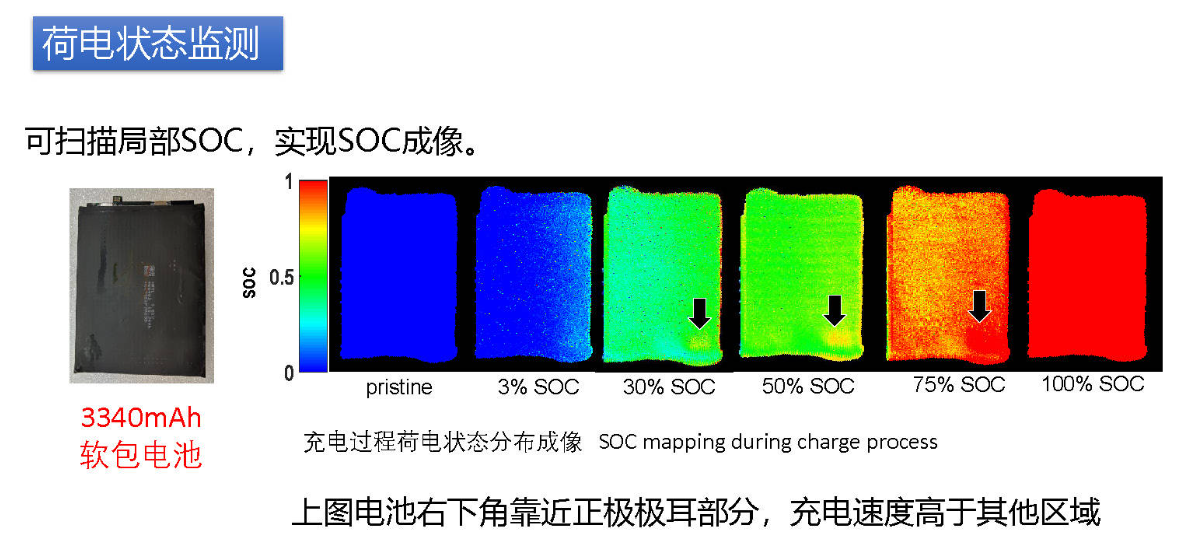

電解液分布檢測(cè)

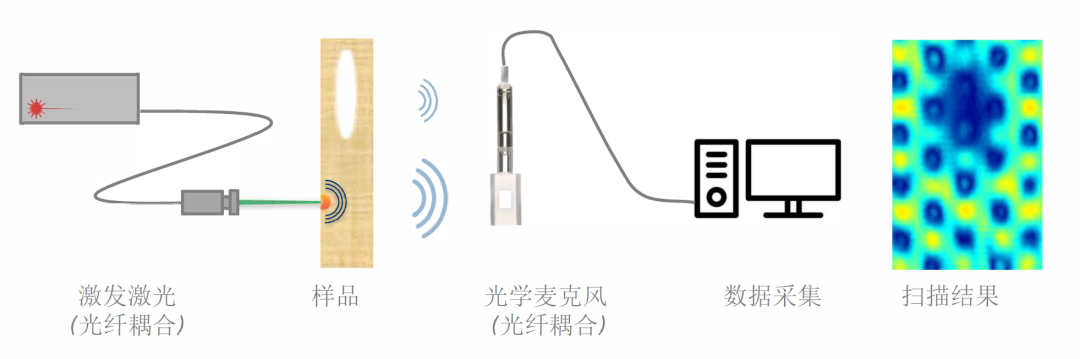

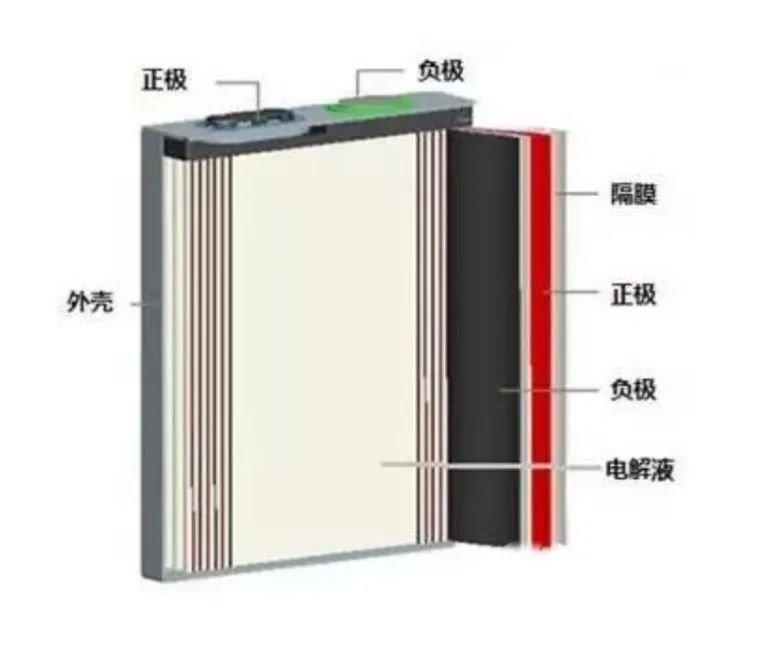

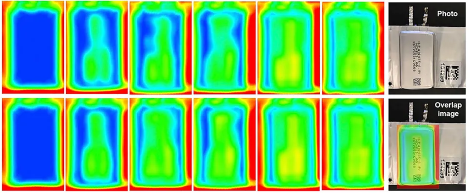

電池單元與電解質(zhì)的均勻潤(rùn)濕是電池預(yù)期壽命和可靠性的決定性因素。LEA(激光聲學(xué))技術(shù)通過(guò)使用獨(dú)特的非接觸式超聲方法,可以非接觸式檢測(cè)棱柱形和軟包電池內(nèi)的電解質(zhì)潤(rùn)濕狀態(tài)。

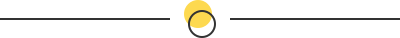

電池單元與電解質(zhì)的均勻潤(rùn)濕是電池預(yù)期壽命和可靠性的決定性因素。LEA(激光聲學(xué))技術(shù)通過(guò)使用獨(dú)特的非接觸式超聲方法,可以非接觸式檢測(cè)棱柱形和軟包電池內(nèi)的電解質(zhì)潤(rùn)濕狀態(tài)。 原理如圖所示:短激光脈沖在電池中產(chǎn)生超聲波。波穿過(guò)電池,并在由于高聲阻抗不匹配而被電解質(zhì)適當(dāng)潤(rùn)濕的區(qū)域反射。光學(xué)麥克風(fēng)拾取離開(kāi)電池的超聲波。然后,LEA系統(tǒng)的軟件會(huì)創(chuàng)建一個(gè)圖像,讓您看到電池內(nèi)部,并突出顯示電解液潤(rùn)濕正確和不正確的區(qū)域。

原理如圖所示:短激光脈沖在電池中產(chǎn)生超聲波。波穿過(guò)電池,并在由于高聲阻抗不匹配而被電解質(zhì)適當(dāng)潤(rùn)濕的區(qū)域反射。光學(xué)麥克風(fēng)拾取離開(kāi)電池的超聲波。然后,LEA系統(tǒng)的軟件會(huì)創(chuàng)建一個(gè)圖像,讓您看到電池內(nèi)部,并突出顯示電解液潤(rùn)濕正確和不正確的區(qū)域。

2

電池焊接檢測(cè)

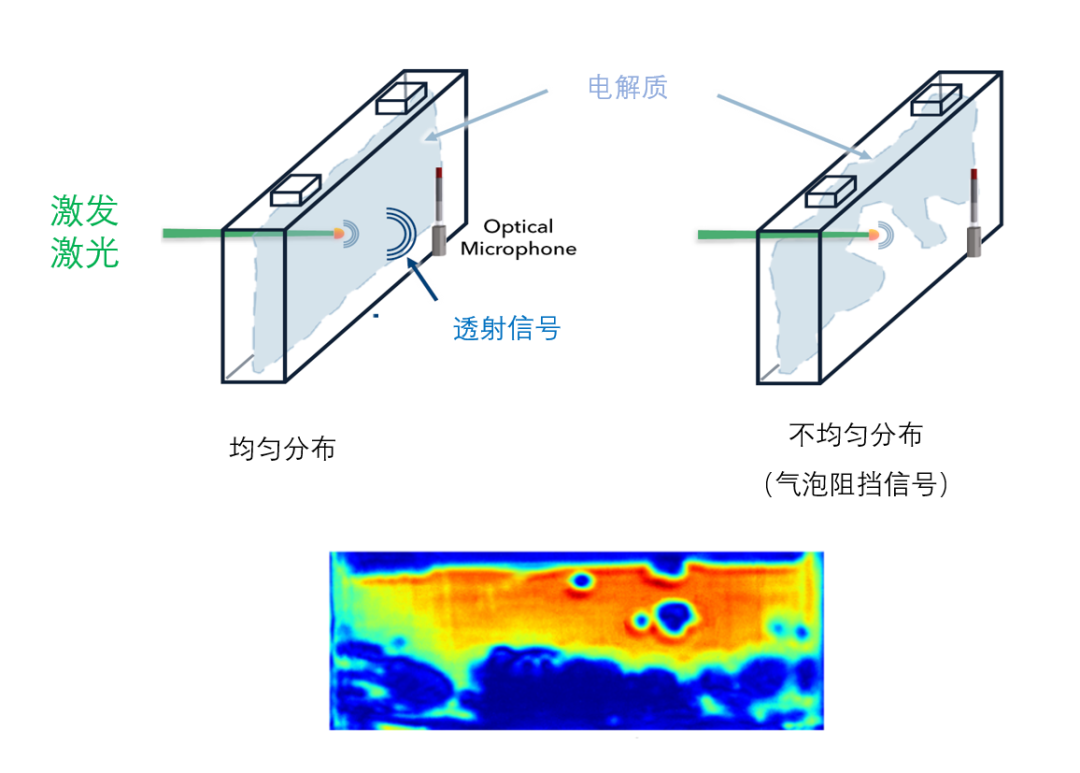

電極箔片焊接到集流器接線片上,這對(duì)于電池的穩(wěn)定性和安全性至關(guān)重要,并且使用超聲波焊接機(jī)可以快速、經(jīng)濟(jì)地完成。虹科的光學(xué)麥克風(fēng)與WeldAlyzer數(shù)據(jù)分析軟件相結(jié)合,可以對(duì)這一重要的電池生產(chǎn)步驟進(jìn)行快速可靠的在線過(guò)程監(jiān)控。

電極箔片焊接到集流器接線片上,這對(duì)于電池的穩(wěn)定性和安全性至關(guān)重要,并且使用超聲波焊接機(jī)可以快速、經(jīng)濟(jì)地完成。虹科的光學(xué)麥克風(fēng)與WeldAlyzer數(shù)據(jù)分析軟件相結(jié)合,可以對(duì)這一重要的電池生產(chǎn)步驟進(jìn)行快速可靠的在線過(guò)程監(jiān)控。

母線用于永久性的電池到電池和模塊到模塊的連接。激光焊接通常是首選方法,因?yàn)樗沁B接母線最為快速且經(jīng)濟(jì)的方法。虹科的非接觸式超聲波檢測(cè)方法可以檢查這些焊縫的質(zhì)量,并避免在交付后出現(xiàn)故障。

3

軟包電池密封檢測(cè)

軟包電池是指以聚丙烯薄膜為基材,涂覆一層或多層有機(jī)電解液后加工而成的可彎曲的圓柱體或卷狀結(jié)構(gòu)的新一代鋰離子動(dòng)力電池。由于這種新型材料具有良好的柔韌性及良好的導(dǎo)電性,因此可以制成各種形狀的電芯產(chǎn)品,并且能夠適應(yīng)于不同的使用環(huán)境要求而進(jìn)行相應(yīng)的調(diào)整和優(yōu)化設(shè)計(jì)以滿足用戶的不同需求,在電子行業(yè)應(yīng)用廣泛。

軟包電池是指以聚丙烯薄膜為基材,涂覆一層或多層有機(jī)電解液后加工而成的可彎曲的圓柱體或卷狀結(jié)構(gòu)的新一代鋰離子動(dòng)力電池。由于這種新型材料具有良好的柔韌性及良好的導(dǎo)電性,因此可以制成各種形狀的電芯產(chǎn)品,并且能夠適應(yīng)于不同的使用環(huán)境要求而進(jìn)行相應(yīng)的調(diào)整和優(yōu)化設(shè)計(jì)以滿足用戶的不同需求,在電子行業(yè)應(yīng)用廣泛。

軟包電池依靠聚合物涂層鋁箔外殼,這些鋁箔的密封錯(cuò)誤會(huì)導(dǎo)致電解液泄漏,在制造流程中需要避免這種情況。LEA系統(tǒng)可以自動(dòng)檢測(cè)密封中最小的泄漏,并優(yōu)化生產(chǎn)線的產(chǎn)量。

4

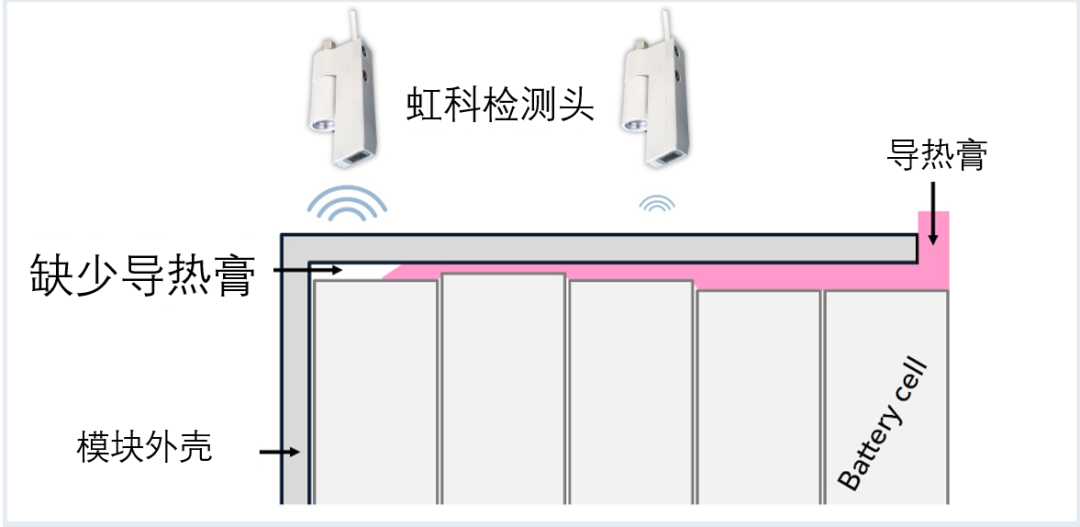

導(dǎo)熱膏分布檢測(cè)

為避免過(guò)熱,電池組或模塊中包含的所有電池單元都需要熱連接到外殼,這是通過(guò)用導(dǎo)熱膏填充任何間隙來(lái)實(shí)現(xiàn)的。

為避免過(guò)熱,電池組或模塊中包含的所有電池單元都需要熱連接到外殼,這是通過(guò)用導(dǎo)熱膏填充任何間隙來(lái)實(shí)現(xiàn)的。

LEA系統(tǒng)的單側(cè)檢測(cè)技術(shù)允許快速檢查,以查看所有間隙是否被填充,即使在大型電池模塊中也是如此。

-

檢測(cè)

+關(guān)注

關(guān)注

5文章

4493瀏覽量

91529 -

電池

+關(guān)注

關(guān)注

84文章

10596瀏覽量

130044

發(fā)布評(píng)論請(qǐng)先 登錄

相關(guān)推薦

Aigtek功率放大器如何完成電池超聲成像檢測(cè)

ITO點(diǎn)接觸方案在HBC電池中的應(yīng)用

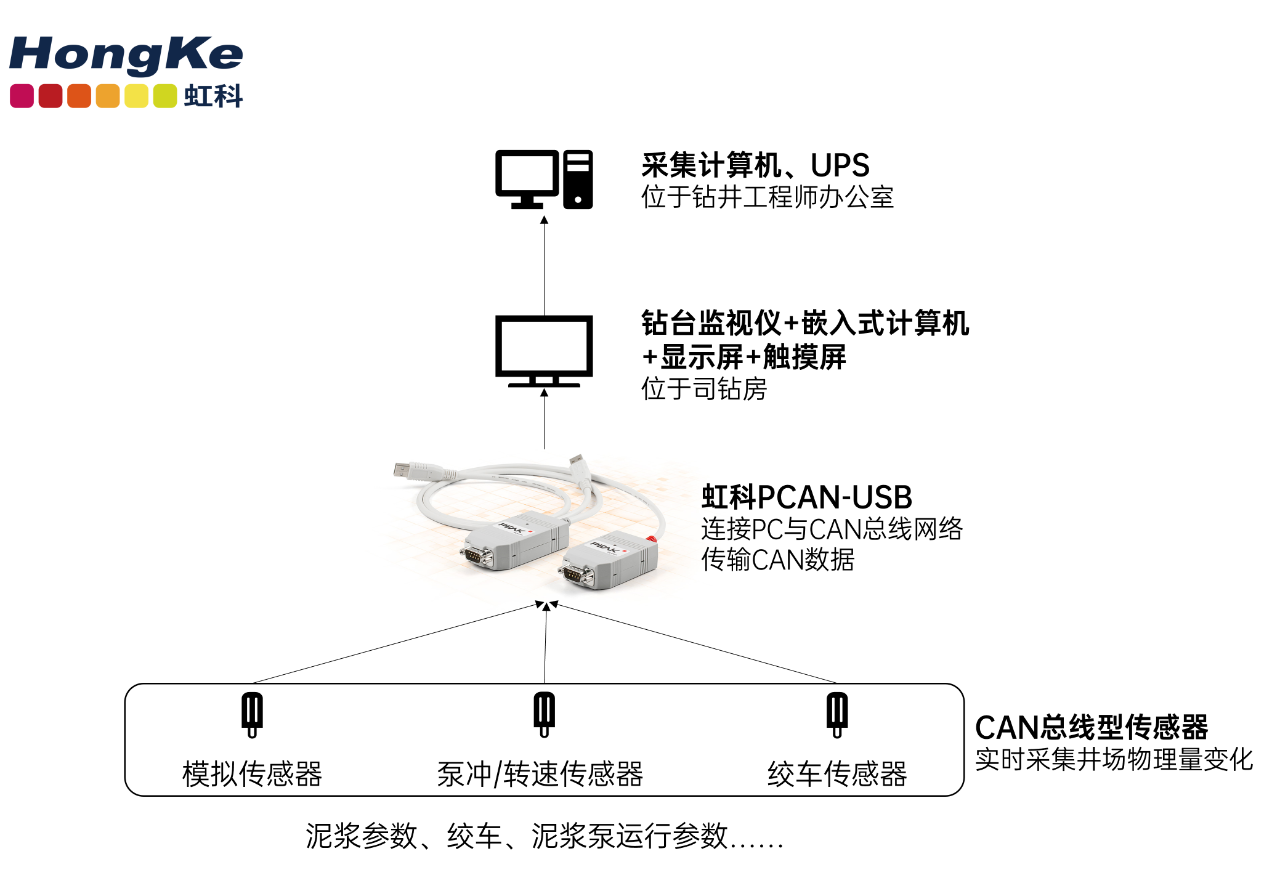

虹科應(yīng)用 為什么虹科PCAN方案能成為石油工程通訊的首選?

虹科方案 | 精準(zhǔn)零部件測(cè)試!多路汽車開(kāi)關(guān)按鍵功能檢測(cè)系統(tǒng)

電應(yīng)普傳感器 | 工業(yè)非接觸式液位監(jiān)測(cè)方案

工業(yè)非接觸式液位監(jiān)測(cè)方案

虹科方案 領(lǐng)航智能交通革新:虹科PEAK智行定位車控系統(tǒng)Demo版亮相

電池倉(cāng)氣密性檢測(cè)行業(yè)解決方案

MX60 USB超高速非接觸式連接解決方案介紹

虹科方案 | 符合醫(yī)藥行業(yè)規(guī)范的液氮罐運(yùn)輸和存儲(chǔ)溫度監(jiān)測(cè)解決方案

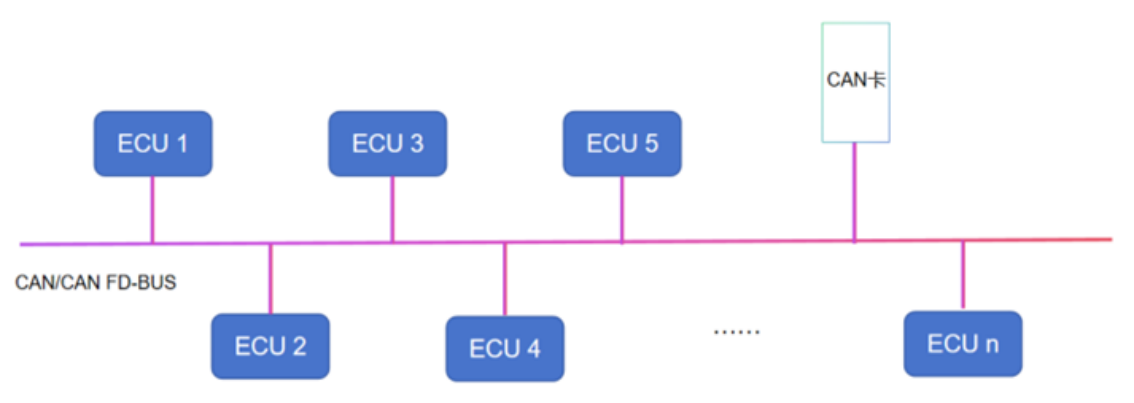

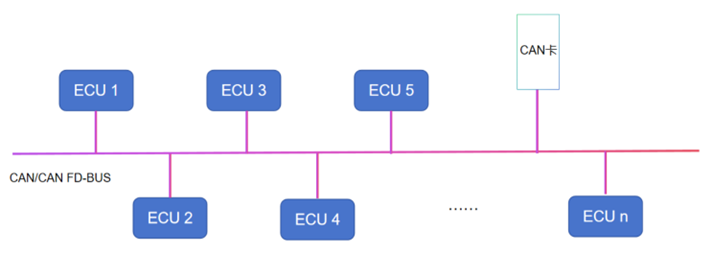

虹科方案丨低負(fù)載ECU老化檢測(cè)解決方案:CANCAN FD總線“一拖n”

虹科數(shù)字化與AR部門(mén)升級(jí)為安寶特AR子公司

虹科方案|低負(fù)載ECU老化檢測(cè)解決方案:CAN/CAN FD總線“一拖n”

虹科案例 | 用于電池行業(yè)的非接觸超聲檢測(cè)方案

虹科案例 | 用于電池行業(yè)的非接觸超聲檢測(cè)方案

評(píng)論