雙色注塑作為一種比較熱門的先進注塑方式,在產品生產制造過程中提供了有實際意義的節約潛力和嶄新的設計可能。文章主要論述了雙色注塑的現狀和發展趨勢,尤其是著重闡述了在汽車車燈中的運用。

1.雙色注塑定義

多色多物料注塑工藝就是將幾種塑料在單一的制造工序或者生產單元中復合成多功能部件的過程。這種技術是利用多種物料進行注塑生產,并在模塑過程中將不同材料的特性相結合進行裝配或其它適合粘結的方法,以期改善產品功能性與美觀度,給產品生產制造帶來有意義節約潛力和嶄新設計可能。

2.多色注塑的必要條件

多色注塑的配對材料必須滿足兩個基本兼容條件,分別是粘合相容和加工過程相容。

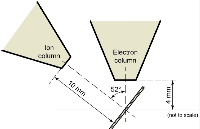

多色注塑對注射設備也提出了新的要求。就射出單元而言,可釆用平行同向、平行對向、水平及垂直L型、Y型同向單缸射出結構。就混合射嘴而言,可選擇花紋、波浪、流痕、漸層、夾層等特殊射嘴。就夾模而言,可選擇標準型、垂直轉盤式、水平轉盤式、轉軸式、機械手轉動式等機構。

多色注塑成型關鍵因素之一是電腦控制程序的多變性。因為即使是相同類型的多色產品,如果釆用不同的模具設計,就必須搭配不同的電控程序。

3.車燈的多色成型技術

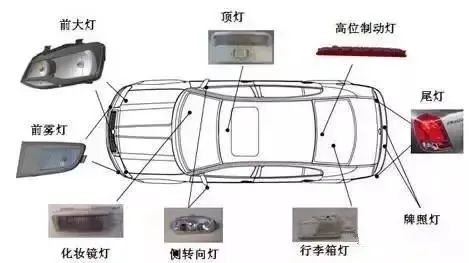

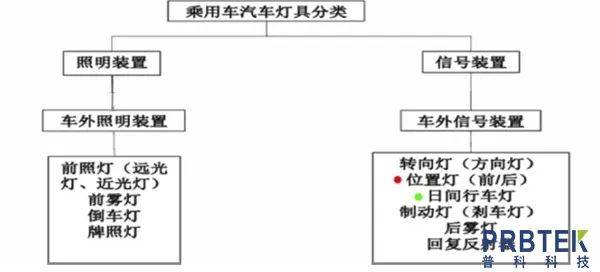

在國民經濟蓬勃發展的今天,汽車工業已經成為我國支柱產業。目前汽車工業迅速發展,汽車照明的需求日益增加。

汽車照明的質量對于行車安全至關重要,所以當今世界上各個國家的規定對汽車照明提出了苛刻要求。燈具的設計不但要符合法規上安全性的要求,還要滿足一些其它方面的要求,如外型要以整個汽車的外型融為一體,美觀實用,本實用新型滿足空氣動力學要求,給駕駛員及乘客帶來舒適與便利。所以車燈的設計技術在汽車工業不斷發展的過程中也是日新月異。

4.車燈的材質與工藝特點

車燈一般由底座和燈殼組成,底座的材料一般為熱固性材料——BMC(團狀模塑料),燈殼可由PMMA、PP、ABS等材料加工而成,一般為二色或三色。在雙色車燈的制作過程中,尤其要注意雙色注塑機的射出部,兩螺桿中心距對應雙色模具中心距。此外,有如下幾個重要方面應引起我們的重視:

1.車燈穩定成型的影響元素

(1)控制單元響應:切換點過長、噪聲干擾、命令輸出不穩定、溫度不穩定;

(2)油壓系統的噪聲:壓力不穩定、閥門定位品性、遲滯、油管阻尼變化;

(3)機械系統的差異:油封內泄、阻尼、磨擦差異、螺桿止逆閥定位、止逆效果;

(4)塑化不均:塑化品性差異;

(5)模溫控制。

2.車燈尾燈專用塑料料管組設計常見問題

(1)螺桿空轉不進料;

(2)螺桿所需扭力過大無法旋轉;

(3)塑料未完全融化;

(4)螺桿計量不穩定;

(5)塑料混煉不均;

(6)低溫成型塑料易溫升;

(7)成型品內有氣泡;

(8)成型品內易吐黑變黃;

(9)螺桿易腐蝕、摩耗,使用壽命短。

3.螺桿料管組主要設計重點

塑料塑化螺桿料管組是射出成型機的心臟組件,負責塑料原料的輸送、熔融、混煉、計量等功能,故塑料塑化螺桿與成型品的質量息息相關。

改良塑化螺桿的主要目的是為了:

(1)提高剪切混煉作用;

(2)均勻混煉;

(3)提高塑化能力;

(4)確保熔膠溫度均勻性。

4.尾燈專用螺桿設計重點

(1)L/D比:21~23;

(2)表面粗糙度需極光滑,避免積料;

(3)增加電鍍層厚度耐腐蝕性;

(4)壓縮比:2.3,入料段:約50%,壓縮段:約30%,計量段:約20%。

5.車燈射出不良對策

(1)燒焦—降低射出壓力,多段減速射出、模具抽真空;

(2)銀紋—徹底烘干塑粒,提升背壓,降低熔膠溫度,降低射速;

(3)氣泡—提升背壓,降低熔膠溫度,釆用除濕式干燥機,增大澆口或流道尺寸;

(4)結合線—提升熔膠溫度,提升充填速度,提升排氣和模溫;

(5)毛邊—提升鎖模力,降低充填壓力,降低熔膠溫度;

(6)縮水—均厚設計,增加保壓壓力及時間,更換逆止閥。

-

車燈

+關注

關注

1文章

203瀏覽量

16569 -

汽車

+關注

關注

13文章

3493瀏覽量

37251

發布評論請先 登錄

相關推薦

磁敏電子雙色液位計防爆嗎

一文讀懂 | 新能源汽車車載OBC

TCP2020示波器探頭在汽車燈具測試上的應用

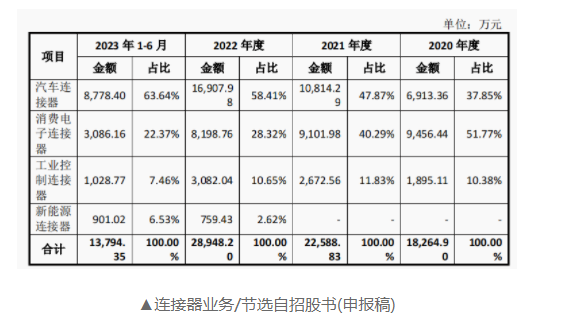

國內車燈連接器代表廠商思索技術上市進行中

一文帶你了解雙色成型技術在汽車車燈中的運用

一文帶你了解雙色成型技術在汽車車燈中的運用

評論