01

背景介紹

全球變暖問題越來越引起政府、公司和其他各組織的關注,發(fā)展清潔和可持續(xù)的替代能源已成為一個十分重要的話題。使用電動汽車代替內(nèi)燃機汽車有望成為實現(xiàn)降低溫室氣體排放量目標的一個很有前景的解決方案。然而,對電動汽車性能的擔憂影響著消費者們的選購偏好,這也促使電動汽車制造商不斷提高其電池組的能量密度。從2008年到2020年,一個典型的電動汽車動力電池組的平均能量密度從55 Wh/L增加到450 Wh/L,這是通過在電池組中安裝更多的電池來實現(xiàn)的,這導致總產(chǎn)熱速率急劇上升。此外,阻礙電動汽車廣泛使用的另一障礙是充電所需時間過長。因此,快充(FC),即通常被定義為一個電荷率(C-充電率)高于1C的充電過程,已被用于新一代電動汽車,與此同時,鋰離子電池也會產(chǎn)生更大的熱量,溫度會顯著影響電動汽車 (EV) 中鋰離子電池組的能效、安全性、壽命和性能。電池在快速充電(FC)中整體溫度高、溫差大,會導致性能下降,甚至出現(xiàn)熱失控等災難性故障。此外,電池組能量密度的增加限制了熱管理系統(tǒng)的空間,這些因素對新一代BTMS提出了更高的要求。

02

成果掠影

近期,香港科技大學邱惠和教授團隊開發(fā)了一種基于超薄熱接地平面的電池熱管理系統(tǒng)(UTTGP-BTMS),采用0.4mm厚的新型UTTGP風冷散熱,將電池間隙的熱量散發(fā)出來,采用雙層高每英寸孔隙率 (PPI) 網(wǎng)格和潤濕性改性來提高 UTTGP 的熱性能。在BTMS評估測試之前,電池在2.2C至4C快充條件下的發(fā)熱率通過Bernardi模型進行估算,然后,在 10°C 至 50°C 的環(huán)境溫度和 2.2C 至 4C的 快充條件下,通過實驗研究新型電池熱管理系統(tǒng) (BTMS) 的熱性能。BTMS能夠?qū)?C 充電率下55Ah磷酸鐵鋰電池的表面溫度維持在 42.7 °C以下,并且表現(xiàn)出良好的表面溫度均勻性。與采用銅散熱器的 BTMS 相比,熱阻大幅降低,同時,較高的孔密度在高C速率下也表現(xiàn)出更好的性能,該研究為電動汽車高功率電池熱管理提供了新的解決思路。相關研究成果以“A novel battery thermal management system utilizing ultrathin thermal ground planes for prismatic Lithium-ion batteries”為題發(fā)表于《Applied Thermal Engineering》。

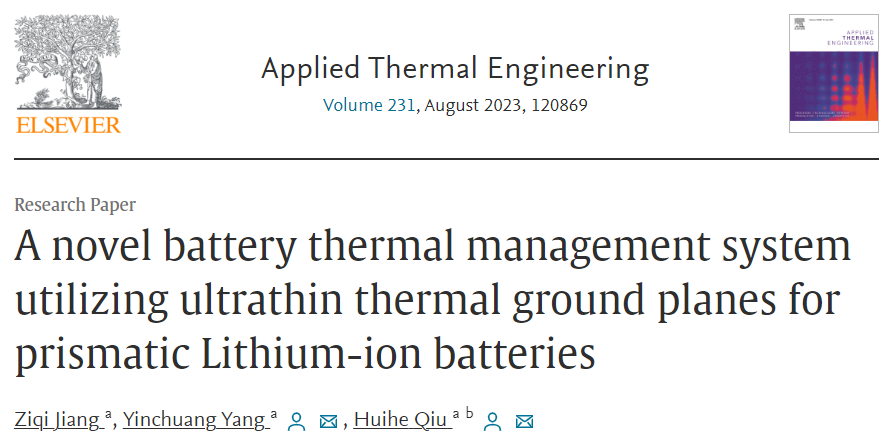

03圖文導讀 圖1 UTTGP的原理圖。(a)a UTTGP的橫截面示意圖,(b)a100mm×100 mm UTTGP的爆炸視圖。

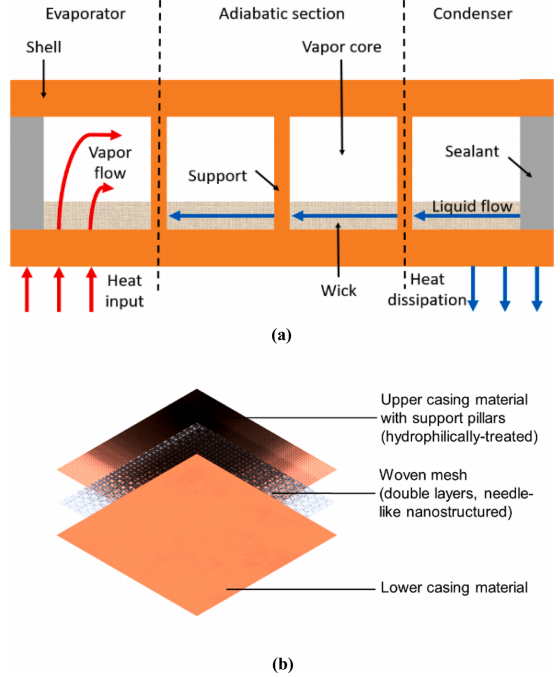

圖1 UTTGP的原理圖。(a)a UTTGP的橫截面示意圖,(b)a100mm×100 mm UTTGP的爆炸視圖。 圖2 掃描電子顯微鏡(SEM)照片,放大倍數(shù)(a)95×,(b)1200×,(c)15000×。

圖2 掃描電子顯微鏡(SEM)照片,放大倍數(shù)(a)95×,(b)1200×,(c)15000×。

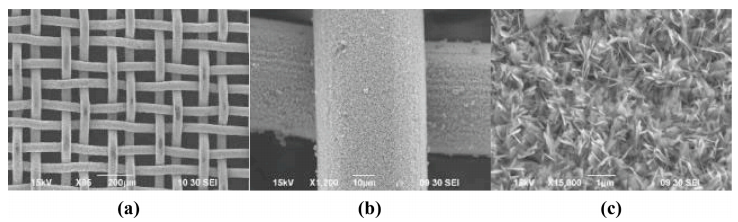

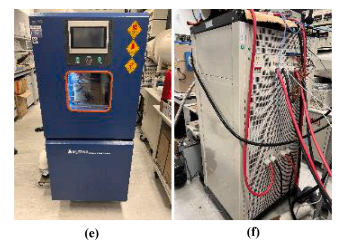

圖3 (a)在UTTGP-BTMS中使用的單個棱柱狀LFP照片。(b)UTTGP-BTMS的組裝。(c)UTTGP-BTMS的爆炸圖。(d)UTTGP-BTMS的開發(fā)組件照片。(e)恒溫腔室照片。(f)電池測試系統(tǒng)照片。

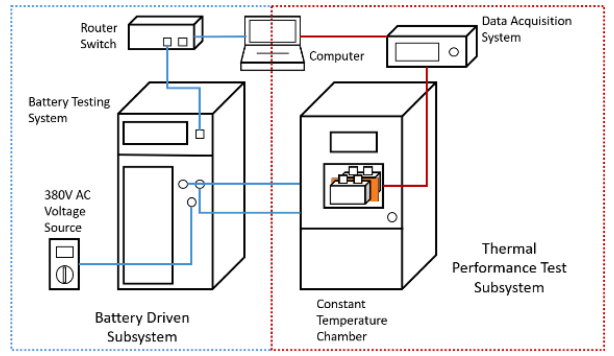

圖3 (a)在UTTGP-BTMS中使用的單個棱柱狀LFP照片。(b)UTTGP-BTMS的組裝。(c)UTTGP-BTMS的爆炸圖。(d)UTTGP-BTMS的開發(fā)組件照片。(e)恒溫腔室照片。(f)電池測試系統(tǒng)照片。 圖4 實驗裝置的原理圖。

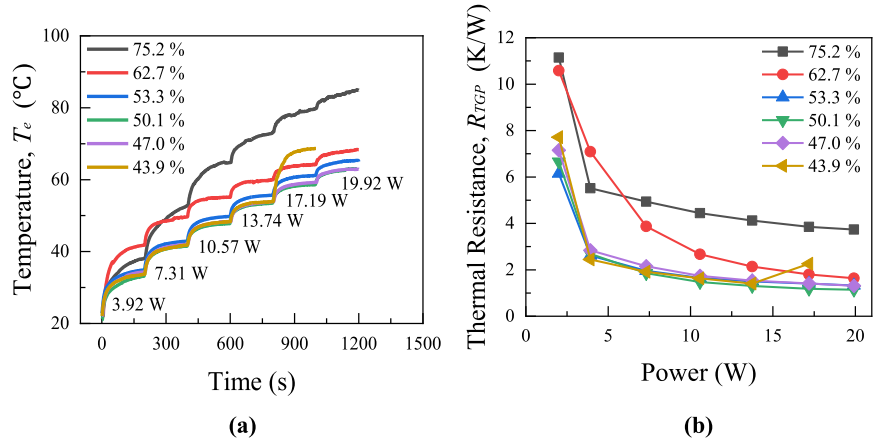

圖4 實驗裝置的原理圖。 圖5 (a)蒸發(fā)器溫度不同填充比、熱阻(b)、35℃環(huán)境溫度下(c)電池放電充電循環(huán)試驗下的比較。

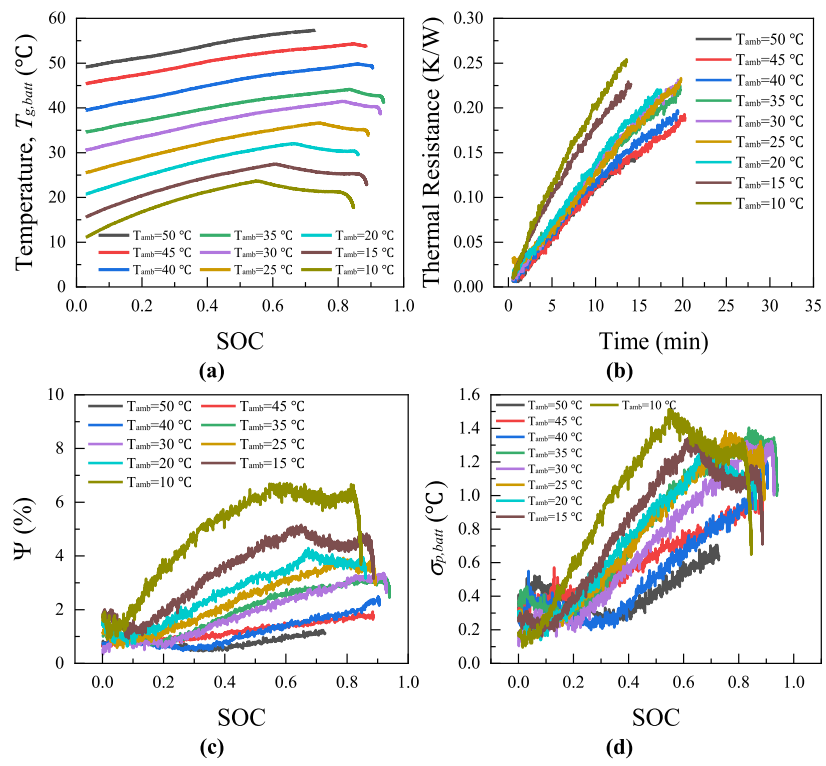

圖5 (a)蒸發(fā)器溫度不同填充比、熱阻(b)、35℃環(huán)境溫度下(c)電池放電充電循環(huán)試驗下的比較。 圖6 #500 UTTGP-BTMS在2.2C充電下的熱性能:(a)電池表面溫度,(b)UTTGP-BTMS熱阻,(c)電池表面溫度不均勻率,(d)電池表面溫度的總體標準差。

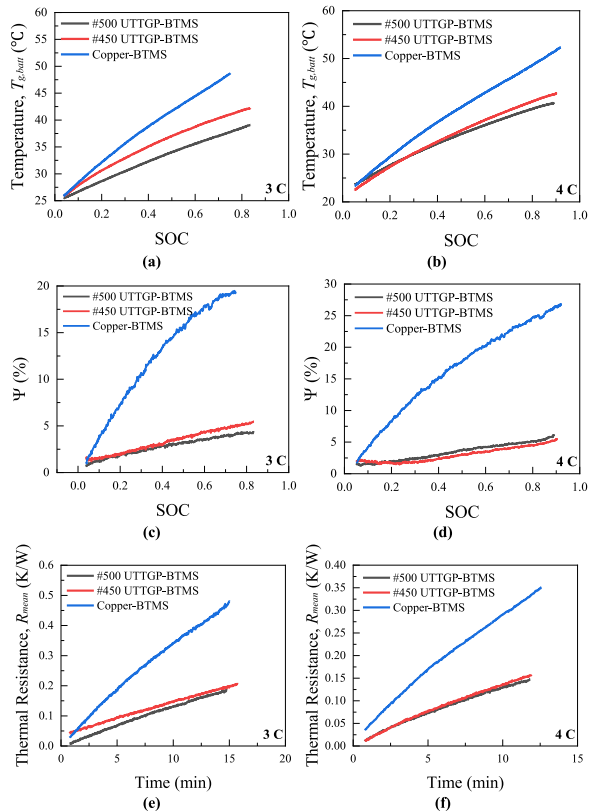

圖6 #500 UTTGP-BTMS在2.2C充電下的熱性能:(a)電池表面溫度,(b)UTTGP-BTMS熱阻,(c)電池表面溫度不均勻率,(d)電池表面溫度的總體標準差。 圖7 UTTGP-BTMS與裸銅板BTMS的熱性能比較。

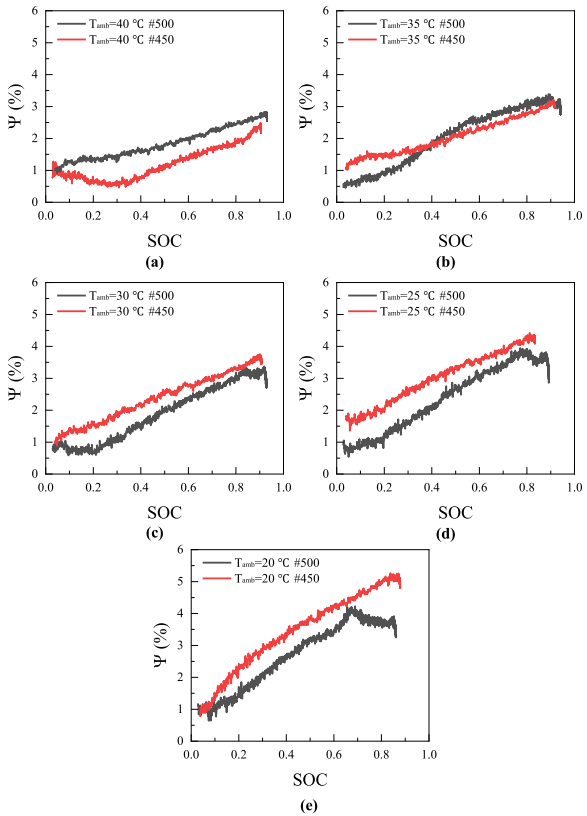

圖7 UTTGP-BTMS與裸銅板BTMS的熱性能比較。 圖8 #500和#450 UTTGP-BTMS在不同環(huán)境溫度下的溫度不均勻率的比較:(a) 40℃,(b)35℃,(c)30℃,(d)25℃,(e) 20℃。

圖8 #500和#450 UTTGP-BTMS在不同環(huán)境溫度下的溫度不均勻率的比較:(a) 40℃,(b)35℃,(c)30℃,(d)25℃,(e) 20℃。

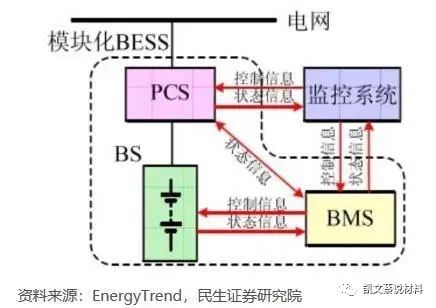

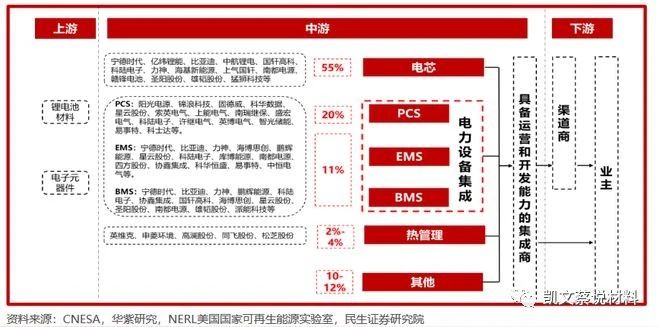

導讀:儲能被稱為解決發(fā)電側(cè)與用電側(cè)供需不平衡的一種“靈活的電站”。在全球“碳中和”背景下,新型可再生能源受到青睞,風、光裝機量不斷提升,目前儲能在發(fā)電側(cè)、電網(wǎng)側(cè)、用戶側(cè)均有應用,中美歐為主要市場,預計2025年全球儲能裝機量規(guī)模或達362GWh,全球儲能市場規(guī)模有望達4336億元。儲能熱管理是保證儲能系統(tǒng)持續(xù)安全運行的關鍵。因電池熱特性,熱管理成為電化學儲能產(chǎn)業(yè)鏈關鍵一環(huán)。從產(chǎn)業(yè)鏈價值量拆分來看,儲能系統(tǒng)中電池成本占比約55%,PCS占比約20%,BMS和EMS合計占比約11%,熱管理約占2%-4%。熱管理價值量占比相對較低,但卻起著至關重要的作用。

熱管理是保證儲能系統(tǒng)持續(xù)安全運行的關鍵

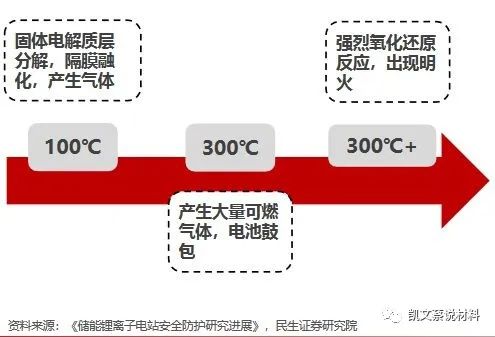

電站事故頻發(fā),鋰電池熱失控是引發(fā)儲能系統(tǒng)安全事故的主要原因之一。在鋰電池充放電的過程中,一部分化學能或電能轉(zhuǎn)化成熱能,如儲能系統(tǒng)散熱不佳,可能致熱失控,造成電池短路、鼓包、出現(xiàn)明火,最終引發(fā)火災、爆炸等安全事故。據(jù)相關機構(gòu)不完全統(tǒng)計,2022年至今,全球就已經(jīng)發(fā)生了17起以上的儲能著火事故。

圖:鋰離子電池熱失控過程

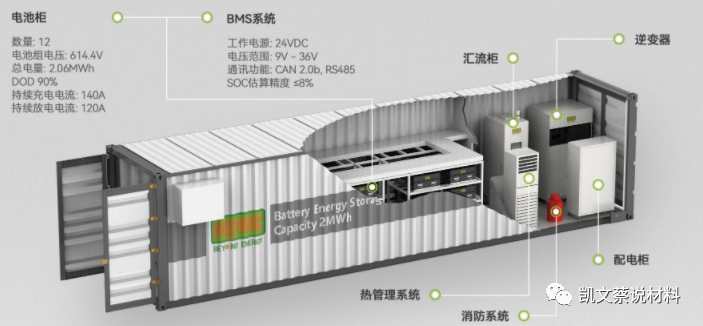

儲能系統(tǒng)產(chǎn)熱大,散熱空間有限,自然通風下難以實現(xiàn)溫度控制,易損害電池的壽命和安全。與動力電池系統(tǒng)相比,儲能系統(tǒng)電池的功率更大,數(shù)量更多,產(chǎn)熱更多,而電池排列緊密又導致散熱空間有限,熱量難以快速、均勻地散發(fā),易引起電池組之間的熱量聚集、運行溫差過大等現(xiàn)象,最終損害電池的壽命和安全。鋰電池放電倍率與產(chǎn)熱正相關,儲能系統(tǒng)大容量發(fā)展趨勢下,熱管理系統(tǒng)配備需求不斷增強。儲能系統(tǒng)主動參與調(diào)峰調(diào)頻,高倍率高容量的發(fā)展趨勢下產(chǎn)熱顯著增加,熱管理系統(tǒng)的重要性不斷增強。熱管理是保證儲能系統(tǒng)持續(xù)安全運行的關鍵。理想情況下的熱管理設計可以將儲能系統(tǒng)內(nèi)部的溫度控制在鋰電池運行的最佳溫度區(qū)間(10-35°C),并保證電池組內(nèi)部的溫度均一性,從而降低電池壽命衰減或熱失控的風險。

圖:大規(guī)模鋰電池儲能集成系統(tǒng)(BESS)

電化學儲能產(chǎn)業(yè)鏈中熱管理價值量約占儲能系統(tǒng)2-3%

熱管理處于電化學儲能產(chǎn)業(yè)鏈的中游。上游包括鋰電池材料和電子元器件;中游為儲能系統(tǒng)集成,包括電芯、電力設備集成(PCS+EMS+BMS)、熱管理、消防系統(tǒng)等;下游包括渠道商和用戶端。下游客戶集中度較高,熱管理貨值相對較低,易形成上下游綁定關系。熱管理價值量占比相對較低,我們認為下游廠商更看重熱管理方案的穩(wěn)定性及安全性,價格敏感程度相對較低,且易于與方案提供商形成綁定關系,更換供應商的頻率更低,賽道龍頭更容易享受行業(yè)擴容紅利。

圖:電化學儲能產(chǎn)業(yè)鏈拆分

技術路線:以風冷和液冷為主,熱管、相變冷卻在研

目前儲能熱管理的主流技術路線是風冷和液冷。儲能熱管理技術路線主要分為風冷、液冷、熱管冷卻、相變冷卻,其中熱管和相變冷卻技術尚未成熟。風冷:通過氣體對流降低電池溫度。具有結(jié)構(gòu)簡單、易維護、成本低等優(yōu)點,但散熱效率、散熱速度和均溫性較差。適用于產(chǎn)熱率較低的場合。液冷:通過液體對流降低電池溫度。散熱效率、散熱速度和均溫性好,但成本較高,且有冷液泄露風險。適用于電池包能量密度高,充放電速度快,環(huán)境溫度變化大的場合。熱管&相變:分別通過介質(zhì)在熱管中的蒸發(fā)吸熱和材料的相態(tài)轉(zhuǎn)換來實現(xiàn)電池的散熱。電池散熱技術,也叫熱管理冷卻技術,實質(zhì)是通過冷卻媒介把電池內(nèi)部的熱量傳遞到外界環(huán)境中,從而降低電池內(nèi)部溫度的熱交換過程。目前大規(guī)模應用在動力電池、儲能電池,尤其是集裝箱式儲能系統(tǒng)內(nèi)。鋰電池在實際應用過程中,如同化學反應催化器,對溫度十分敏感。因此散熱的目的是為電池提供一個舒適的工作溫度。當鋰電池溫度過高時,電池內(nèi)部會發(fā)生固態(tài)電解質(zhì)界面膜(SEI膜)分解等一系列副反應,極大地影響電池壽命。而鋰電池溫度過低時,電池性能會更快老化并存在析鋰風險,放電能力迅速降低,在寒冷地區(qū)的使用也受到限制。且模組中單電芯間的溫差也是不容忽略的因素。溫差超出一定范圍時會導致內(nèi)部充放電不均衡,導致容量偏差。溫差也會導致靠近負載點的電芯產(chǎn)熱速率增大,導致電池故障。目前較成熟的散熱系統(tǒng)根據(jù)傳熱介質(zhì)分別為風冷、液冷、相變材料冷卻。圖:儲能熱管理各技術路線對比

從熱管理技術路線來看,風冷和液冷已實現(xiàn)商業(yè)化應用,目前風冷方案為主流,但液冷有望憑借高效、占地小、精準控溫等優(yōu)勢貢獻未來主要增量。根據(jù)測算,2025年全球儲能新增裝機量將達到362GWh,全球儲能熱管理市場規(guī)模2025年有望達141億元。儲能熱管理賽道尚處發(fā)展初期,格局未定。

業(yè)內(nèi)人士認為在未來大功率充放電場景或復雜工況下風冷技術方案恐難解決電芯散熱問題,液冷技術是行業(yè)的發(fā)展趨勢。一方面,液冷不需要預留散熱通道將大幅節(jié)約大型儲能項目的占地面積;另一方面風冷系統(tǒng)通過冷卻空氣間接冷卻電芯整個儲能系統(tǒng)將產(chǎn)生很大的自耗電而液冷產(chǎn)品則能降低這部分額外的運行成本。根據(jù)BNEF的預測全球儲能市場將在未來十年實現(xiàn)高速增長基于功率容量規(guī)模到2030年將是2020年的20倍。基于能量容量規(guī)模在儲能市場即將蓬勃發(fā)展的背景下,隨著未來儲能電站帶電量持續(xù)增加,液冷方案憑借制冷效率高能耗低等優(yōu)勢占比將快速提升成為儲能市場的主流。

TIM熱管理材料分類の紹介

一

概述

熱管理,包括熱的傳導、分散、存儲與轉(zhuǎn)換,正在成為一門新興的橫跨物理、電子和材料等的交叉學科,在電子、電池、汽車等行業(yè)都有特定的概念和含義,其中的熱管理材料發(fā)揮了舉足輕重的作用,與其它控制單元協(xié)同運作保證了工作系統(tǒng)正常運行在適當?shù)臏囟取?/span>

伴隨著5G、大數(shù)據(jù)、人工智能、物聯(lián)網(wǎng)、工業(yè)4.0、國家重大戰(zhàn)略需求等領域的技術發(fā)展,電子器件功率密度持續(xù)攀高,更急需高效的熱管理材料和方案來保證產(chǎn)品的效率、可靠性、安全性、耐用性和持續(xù)穩(wěn)定性。熱管理材料是熱管理系統(tǒng)的物質(zhì)基礎,而成分、結(jié)構(gòu)及加工工藝對熱管理材料的核心技術指標熱傳導率有重大影響。

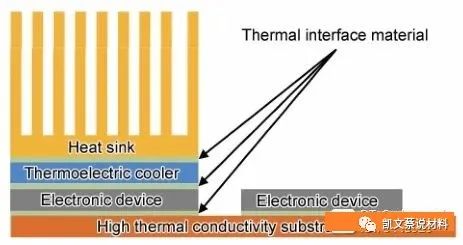

圖1 電子設備熱管理系統(tǒng)

二

TIM熱管理材料

2-1 熱界面材料(Thermal Interface Material, TIM)

選擇理想的熱界面材料需要關注如下因素:

1)熱導率:熱界面材料的體熱導率決定了它在界面間傳遞熱量的能力,減少熱界面材料本身的熱阻;

2)熱阻:理想情況下應盡可能低,以保持設備低于其工作溫度;

3)導電性:通常是基于聚合物或聚合物填充的不導電材料;

4)相變溫度:固體向液體轉(zhuǎn)變,界面材料填充空隙,保證所有空氣被排出的溫度;

5)粘度:相變溫度以上的相變材料粘度應足夠高,以防止在垂直方向放置時界面材料流動滴漏;

6)工作溫度范圍:必須適應應用環(huán)境;

7)壓力:夾緊產(chǎn)生的安裝壓力可以顯著改善TIM的性能,使其與表面的一致性達到最小的接觸電阻;

8)排氣:當材料暴露在高溫和/或低氣壓下時,這種現(xiàn)象是揮發(fā)性氣體的釋放壓力;

9)表面光潔度:填充顆粒影響著界面的壓實和潤濕程度,需要更好地填補了不規(guī)則表面的大空隙;

10)易于應用:容易控制材料應用的量;

11)材料的機械性能:處于膏狀或液態(tài)易于分配和打印;

12)長期的穩(wěn)定性和可靠性:需要在設備的整個壽命周期內(nèi)始終如一地執(zhí)行(如微處理器7-10年,航空電子設備和電信設備的壽命預計為數(shù)十年);13)成本:針對不同應用,在性能、成本和可制造性等因素進行綜合權衡。

2-1-1 熱油脂(Thermal Greases)

通常由兩種主要成分組成,即聚合物基和陶瓷或金屬填料。硅樹脂因其良好的熱穩(wěn)定性、潤濕性和低彈性模量而被廣泛應用,陶瓷填料主要使用如氧化鋁、氮化鋁、氧化鋅、二氧化硅和鈹?shù)难趸锏龋S玫慕饘偬盍先玢y和鋁。將基礎材料和填料混合成可用于配合表面的糊狀物,當應用在“粗糙”的表面被壓在一起時,油脂會流進所有的空隙中以去除間隙空氣。2-1-2 相變材料(Phase Change Materials, PCM)PCM傳統(tǒng)上是低溫熱塑性膠黏劑,通常在50-80°C范圍內(nèi)熔化,并具有多種配置,以增強其導熱性;基于低熔點合金和形狀記憶合金的全金屬相變材料已經(jīng)有研究發(fā)展。相變材料通常設計為熔點低于電子元件的最高工作溫度。熱墊(Thermal Pads)熱墊的關鍵是它們改變物理特性的能力。在室溫下,它們是堅固的,容易處理,當電子元件達到其工作溫度時,相變材料變軟,隨著夾緊壓力,它最終開始像油脂一樣流入接頭的空隙中,該材料填補了空氣間隙和空隙,改善了組件和散熱器之間的熱流。相比于油脂材料熱墊不受泵出效應和干問題困擾。低熔點合金(Low Melting Alloys, LMAs)基于低熔點合金(或稱為液態(tài)金屬)的相變熱界面材料,需要在低于電子元件工作溫度的液態(tài)狀態(tài)下才能流入所有的表面邊緣。低熔點合金具有優(yōu)異的導熱、導電性,而且性質(zhì)穩(wěn)定、常溫下不與水反應,不易揮發(fā)、安全無毒。通過不同的配方可實現(xiàn)不同熔點、不同粘度、不同熱導率/電導率,以及不同物理形態(tài)的液態(tài)金屬材料。鉍、銦、鎵和錫基合金(如鎵鋁合金、鎵鉍合金、鎵錫合金、鎵銦合金)是最常用的合金,通常不使用有毒性和環(huán)境問題的鎘、鉛和汞基合金。

形狀記憶合金(Shape Memory Alloys, SMA)將一種或多種形狀記憶合金顆粒分散在熱油脂中,并在設備工作溫度下應用于熱源和散熱器之間的界面,研究表明形狀記憶合金增強了電子器件與散熱器之間的熱接觸。在電子器件使用過程中,溫度的升高使形狀記憶合金由低溫馬氏體相變?yōu)楦邷貖W氏體相變。片狀剝離粘土(Exfoliated Clay)將一種或多種聚合物、導熱填料和剝離粘土材料組成一種相變材料,在粘土剝離成熱界面材料的過程中,粘土顆粒彌散成長徑比大于200且表面積大的片狀結(jié)構(gòu)。由于高長徑比,只需要少量顆粒小于10wt%的粘土顆粒就能顯著提高TIM的熱性能;也有人認為,這些粒子減緩了氧氣和水通過界面材料的擴散和減慢了揮發(fā)性組件的釋放速度,從而減少了泵出和干出,提高了TIM的可靠性和性能。熔絲/不熔的填料(Fusible/Non-Fusible Fillers)將硅樹脂等聚合物與可熔性填料(如焊料粉末)結(jié)合而成的混合物TIM,在固化過程中,焊料顆粒回流融合在一起形成高導熱網(wǎng)絡結(jié)構(gòu)。還可以在相變材料中添加難熔填料,以形成易熔和難熔填料的混合物,從而增強TIM的機械性能。當熱通過滲透(即點對點的顆粒接觸)傳導時,不可熔顆粒也會增加基體的熱導率。測試的非易熔顆粒填料材料包括氧化鋅、鋁、氮化硼、銀、石墨、碳纖維、金剛石和金屬涂層填料,如金屬涂層碳纖維或金屬涂層金剛石,在熱界面材料中,推薦易熔填料比例為60-90wt%和非易熔填料比例為5-50wt%。2-1-3熱傳導彈性體(Thermally Conductive Elastomers)熱傳導彈性體(或稱為凝膠,Gels)通常由填充有熱傳導陶瓷顆粒的硅彈性體組成,可以用編織玻璃纖維或電介質(zhì)膜等增強機械強度。彈性體通常用于需要電絕緣的設備中,彈性材料的TIMs不像油脂可自由流動,為了符合表面的不規(guī)則性,需要足夠的壓縮載荷來變形。在低壓力下,彈性體不能填充表面之間的空隙,熱界面電阻高;隨著壓力的增加,彈性體填充了更多的微觀空隙,熱阻減小。若組裝完成,就需要永久性的機械緊固件來保持連接,所獲得的熱阻取決于厚度、夾緊壓力和體積導熱系數(shù)。2-1-4 碳基熱界面材料(Carbon Based TIMS)碳纖維/納米纖維(Carbon Fibre/Nano-Fibre)通過精密切割連續(xù)的高導熱碳纖維束和靜電植絨纖維排列在基材上,并用一層薄薄的未固化粘合劑固定形成一個天鵝絨一樣的結(jié)構(gòu)。基材包括金屬箔、聚合物和帶有粘合劑的碳片,如硅樹脂、環(huán)氧樹脂和陶瓷粘合劑纖維,它們可以獨立彎曲以跨越局部間隙,同時需要較低的接觸壓力以確保每根纖維都能接觸兩個表面。石墨片(Graphite Flakes)把蠕蟲石墨在沒有粘合劑的情況下壓縮在一起,形成一個有粘性的高純度石墨薄片,這些柔性材料最初是用于流體密封的墊片(如內(nèi)燃機的封頭墊片),由于石墨片材料具有天然的多孔性,將其浸漬礦物油或合成油等聚合物可用于開發(fā)特定等級的高性能柔性石墨片用于TIM應用。

碳納米管(Carbon Nanotubes)結(jié)合碳納米管結(jié)構(gòu)及導熱特性,它在熱管理技術中潛在的應用方向主要包括:(1) 將碳納米管作為添加劑改善各種聚合物基體內(nèi)的熱傳遞網(wǎng)絡結(jié)構(gòu),進而發(fā)展高性能導熱樹脂、電子填料或黏合劑;(2) 構(gòu)建自支撐碳納米管薄膜結(jié)構(gòu), 通過調(diào)制碳納米管取向分布實現(xiàn)不同方向的傳熱;(3) 發(fā)展碳納米管豎直陣列結(jié)構(gòu),通過管間填充、兩端復合實現(xiàn)熱量沿著碳納米管高熱導率的軸向方向傳輸,以期為兩個界面間熱的輸運提供了有效的通道開發(fā)高性能[3]。最常見的基于碳納米管TIMs主要分為三類,按照制造復雜性的順序排列如下:碳納米管和碳納米管與金屬顆粒在聚合物基體中的均勻混合,碳納米管在襯底上的垂直排列生長,以及在芯片和熱分布器之間的兩面排列生長。在碳納米管TIMs中,碳納米管各向異性的結(jié)構(gòu)物性特點及與其它材料接觸界面熱阻過大的問題是需要研究者們重點關注研究的方向。電子裝置的總熱阻通常包括裝置本身對環(huán)境的熱耗散和TIM之間的接觸熱阻。而功率損耗的增加是一種趨勢,將需要具有更高性能、最低熱阻和長期可靠性的熱界面材料。石墨烯(Graphene)石墨烯熱界面材料主要以石墨烯或石墨烯與碳納米管、金屬等復合作為導熱填料,材料基體主要以環(huán)氧樹脂(導熱膠黏劑)為主要研究方向,其它基體如硅油、礦物油、硅橡膠、聚丙烯酸酯、聚乙烯、聚氨酯等。石墨烯作為導熱填料的原料主要包括石墨烯片、剝離膨脹石墨烯片層、單層和多層石墨烯、單壁碳納米管和石墨烯、多壁碳納米管和石墨烯、聯(lián)苯胺功能化石墨烯、石墨烯和銀顆粒及氧化石墨烯等添加形式。單層或少層石墨烯還可以用于高功率電子器件散熱,如將化學氣相沉積(CVD)法制備的石墨烯轉(zhuǎn)移到高功率芯片上。其散熱效果取決于石墨烯片的大小及層數(shù),且在轉(zhuǎn)移過程中易引入雜質(zhì)或產(chǎn)生褶皺和裂紋,也會影響石墨烯散熱效果。提高CVD法制備的石墨烯質(zhì)量和優(yōu)化轉(zhuǎn)移方法減少其轉(zhuǎn)移過程中的損壞,或直接將石墨烯生長在功率芯片表面,是提高石墨烯散熱效果的主要方法。將石墨烯制備成宏觀薄膜應用于熱管理中也是一種重要的途徑,主要方法有:將液相剝離石墨烯經(jīng)過旋涂、滴涂、浸涂、噴涂和靜電紡絲等方式成膜;將氧化石墨烯通過高溫還原或者化學還原成膜;將石墨烯和碳纖維復合成膜;或者將石墨烯薄膜制備成三維形狀成膜等。石墨烯需要和器件基板接觸,因此減少石墨烯薄膜和基板間的接觸熱阻是石墨烯熱管理應用必須考慮的問題,如采用共價鍵、功能化分子等方式。石墨烯薄膜性能和價格有優(yōu)勢才能取代目前主流的石墨膜(PI)散熱片,這對石墨烯薄膜產(chǎn)業(yè)化是一個極大的挑戰(zhàn)。

三

封裝材料

電子封裝材料是半導體芯片與集成電路連接外部電子系統(tǒng)的主要介質(zhì),對電子器件的使用影響重大。理想的電子封裝材料應滿足如下性能要求:(1)高的熱導率,保證電子器件正常工作時產(chǎn)生的熱量能及時散發(fā)出去;(2)熱膨脹系數(shù)需要與半導體芯片相匹配,避免升溫和冷卻過程中由于兩者不匹配而導致的熱應力熱應力損壞;(3)低密度,用在航天、軍事等方面,便于攜帶;(4)綜合的力學性能,封裝材料對電子元器件需起到支撐作用。

圖2 典型封裝材料的熱膨脹系數(shù)及熱導率與密度比值3-1 焊料

鉛錫焊料由于熔點低、性價比高等特點成為低溫焊料中最主要的焊料系列,但由于所含鉛的比例高給環(huán)境帶來了嚴重的污染,世界各國都在對性能相近或更高的無鉛焊料進行重點研究。

新的元素添加到基于Sn體系中有如下基本要求:1)降低純錫表面張力,提高潤濕性;2)使焊料和基體之間通過擴散快速形成金屬間化合物;3)提高Sn的延性;4)防止b-Sn轉(zhuǎn)變?yōu)閍 -Sn,導致不必要的體積變化,降低焊料的結(jié)構(gòu)完整性和可靠性;5)在液相可以轉(zhuǎn)變?yōu)閮煞N或兩種以上固相的情況下,用共晶或近共晶成分保持熔點在183℃左右;6)改善機械性能(如蠕變、熱-機械疲勞、振動和機械沖擊、剪切和熱老化);7)防止錫晶須過度生長。

已被人們研究的可替代Sn-Pb體系中鉛的金屬有Ag、Bi、Cd、Cu、In、Sb、Zn、Al等,主要被研究開發(fā)的合金體系有:Sn-Ag-Cu、Sn-Cu、Sn-Ag、Sn-Ag-Cu-Bi、Bi–In、Sn–In、Sn –Bi、Sn–Bi–In、Sn–Zn–Bi、Sn–Zn等系列,另外活性納米粒子(如Co、Ni、Pt、Pd、Al、P、Cu、Zn、Ge、Ag、In、Sb、Au、TiO 2、SiC、Al2O3、SWCNT、SiO2、Cu–Zn、Cu6Sn5、Ag3Sn等)的添加可以改變焊料的微觀結(jié)構(gòu)、熔化溫度、潤濕性和機械性能。

無論在學術研究還是工業(yè)應用,由于高或低的熔點、高界面生長、低潤濕性、低耐蝕性和成本等問題,很難用任何一種焊料合金來代替所有的Sn-Pb焊料。現(xiàn)實的解決方案可能是通過與其他合金元素相結(jié)合來進行適當?shù)膽茫蛘咄ㄟ^研究焊料合金的物理冶金和加工條件,改善焊料的微觀結(jié)構(gòu)和可靠性,及尋找具有良好重復性的工業(yè)規(guī)模合成路線等。

3-2 聚合物基復合材料

導熱聚合物材料的研究主要集中在填充型導熱聚合物材料方向,

聚合物基體主要有:HDPE、UHMWPE、LCP、POM、LDPE、EVA、PPS、PBT、PTFE、PA66、PA6、PEEK、PSU、PMMA、PC、TPU、ABS、PVC、PVDF、SB、SAN、PET、PS、PVDC、PIB、PP、PI;

導熱填料類型主要有:(1)金屬類,如銅、銀、金、鎳和鋁等;(2)碳類,如無定型碳、石墨、金剛石、碳納米管和石墨烯等;(3)陶瓷類,如氮化硼(BN)、氮化鋁(A1N)、氮化硅(Si3N4)、碳化硅(SiC)、氧化鎂(MgO)、氧化鈹(BeO)、氧化鋁(Al2O3)、氧化鋅(ZnO)、氧化硅(SiO2)等。填料的添加量、形狀、尺寸、混合比例、表面處理及取向、團聚、網(wǎng)絡結(jié)構(gòu)等都對聚合物基復合材料的熱導率有很大的影響。

聚合物基復合材料有如下特性:1)可通過選擇適當?shù)奶盍蟻砜刂?a href="http://www.1cnz.cn/v/tag/2364/" target="_blank">電氣絕緣和電氣傳導;2)易加工的整體零件或復雜的幾何形狀;3)重量輕;4)耐腐蝕;5)若使用柔性聚合物,則須符合相鄰粗糙表面的幾何形狀;6)聚合物復合材料的回彈性會引起振動阻尼。聚合物基復合材料不僅應用于電子封裝,還應用于LED器件、電池和太陽電池等。

3-2 金屬基復合材料

金屬基復合材料通過改變增強相種類、體積分數(shù)、排列方式或復合材料的熱處理工藝,能夠?qū)崿F(xiàn)熱導率高、熱膨脹系數(shù)可調(diào)的功能,并綜合金屬基體優(yōu)良的導熱性、可加工性和增強體高導熱、低熱膨脹的優(yōu)點,能夠制備出熱物理性能與電子器件材料相匹配的封裝材料。

金屬基復合材料導熱性能的主要影響因素為增強體和金屬基體的物性,如種類、含量、形狀、尺寸及純度等。目前工藝成熟且性能穩(wěn)定得到廣泛應用的是高體積分數(shù)SiC顆粒增強鋁基復合材料(熱導率達200W/(m·K)、熱膨脹系數(shù)為7.8×10-6K-1,密度僅為3.0g/cm3),而為了開發(fā)熱導率更高的金屬基復合材料,目前主要的研究方向是金剛石、石墨烯等增強的鋁基、銅基和銀基復合材料,但此類金屬基體與金剛石或石墨烯之間潤濕性較差,界面效應成為制約其性能的瓶頸。

3-2-1單項增強體金屬基復合材料

纖維:包括碳纖維增強銅基和鋁基復合材料(Cf/Cu、Cf/Al、),碳化硅纖維增強銅基復合材料(SiCf/Cu),以及金剛石纖維增強鋁基復合材料,材料體中纖維以空間隨機分布、平面隨機分布和單向分布。

片體:如石墨片、石墨烯納米片等二維平面結(jié)構(gòu)材料。

顆粒:常見的有石墨顆粒、硅顆粒、碳化硅、金剛石等,其中Si/Al,SiC/Al廣泛應用于電子封裝工業(yè)。

網(wǎng)絡互穿:增強相與基體相在空間都保持連續(xù)分布,從而可弱化復合界面對材料熱學性能的顯著影響,如C/Al、(SiC+C)/Al、CNTs/Cu等復合材料。

3-2-2 混雜增強體金屬基復合材料

顆粒-顆粒:包括雙粒度同質(zhì)顆粒、雙粒度異質(zhì)顆粒和等粒徑異質(zhì)顆粒等,如雙粒度SiC/Al、等粒徑(Dia+SiC)/Al等復合材料。

顆粒-片體:理論上有望彌補片體各向異性和顆粒增強效率低,同時發(fā)揮片體在半導體器件平面方向上的低膨脹與顆粒高導熱的作用,或者實現(xiàn)片體在平面方向上的高導熱與顆粒抑制熱膨脹的作用相匹配,如石墨片+碳化硅浸滲液相鋁合金復合材料。

納米材料:不僅有優(yōu)異的力學性能、極低的熱膨脹系數(shù),而且具有很高的導熱性能,如碳納米纖維、碳納米管、石墨烯納米片、納米金剛石等。利用粉末冶金方法、片狀粉末冶金方法、選擇性涂布浸漬、金屬箔冷軋退火等工藝,可制備如納米項增強材料如碳納米管與金屬粉末(銅粉末)、片狀粉末冶金(CNTs/Al、CNTs/Cu及GNS/Al)等復合材料。納米相表面金屬化有望改善由納米相豐富的比表面積和金屬基體穩(wěn)定的化學性質(zhì)帶來的界面結(jié)合困難問題,常用方法有(電)化學鍍銅、鍍鎳等]。

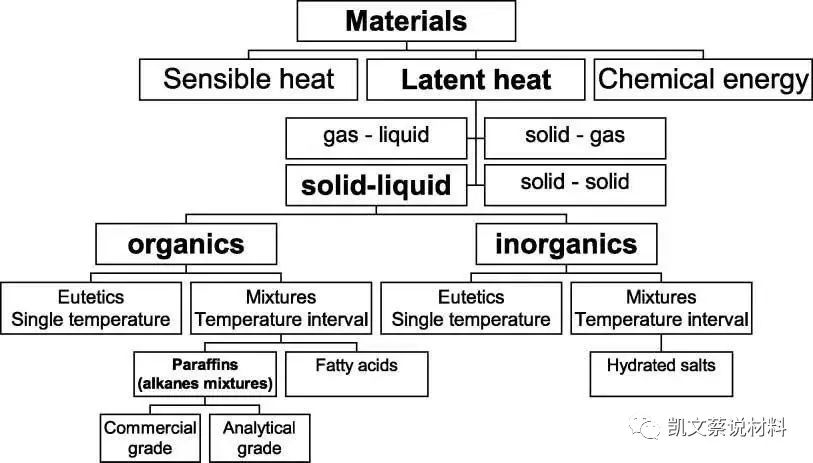

3-3相變材料

相變材料(Phase Change Materials, PCM)是利用物質(zhì)在相變(如凝固/熔化、凝結(jié)/汽化、固化/升華等)過程發(fā)生的相變熱來進行熱量的儲存和利用的潛熱存儲材料。

圖3 儲能材料的分類

PCM根據(jù)其化學成分可歸類為有機和無機相變材料。有機相變材料主要由烷烴制成,包括石蠟、脂肪醇 、脂肪酸、蠟及烷烴基合金等;無機相變材料包括熔鹽、鹽水合物和金屬等;另一類相變材料包括有機-無機、無機-無機和有機-有機化合物的共晶混合物。

無機共晶混合物適用于高溫熱存儲系統(tǒng),如集中太陽能熱電廠;有機共晶體適用于低溫儲熱,如維持建筑溫度,用于電池組的熱管理系統(tǒng)等;石蠟、脂肪酸和脂肪醇等有機化合物熔點低(10?60℃),適用于家用熱存儲。直鏈烴石蠟具有熔融熱高、低蒸氣壓、化學惰性、無相分離的自發(fā)成核等理想特性,是目前研究最多的有機PCM 之一,但石蠟的熱導率僅為0.2W/(m·K ),增加了其熔化時間以及蓄熱系統(tǒng)的充熱時間,因此向石蠟中加入高熱導率填料形成PCM復合材料是研究的一個熱點。

PCM材料要注意的問題:

1、傳統(tǒng)的PCM性質(zhì)分析方法局限性:1)分析少量樣本(1-10毫克),盡管PCMs的某些行為取決于其數(shù)量;2)分析儀器復雜而昂貴;3)無法直觀觀察到相變。

2、長期穩(wěn)定性:1)PCM-容器系統(tǒng)的穩(wěn)定性,儲存材料和容器的長期穩(wěn)定性不足是限制潛熱儲存廣泛使用的一個問題。一個相關的方面是這些系統(tǒng)的使用壽命,以及它們在不降低性能的情況下能夠承受的循環(huán)次數(shù);2)材料腐蝕,大多數(shù)關于鹽水合物腐蝕試驗的文獻都是用稀釋的鹽水合物進行的,通常在化學工業(yè)中使用,只有少數(shù)結(jié)果是基于對實驗裝置的觀察;3)材料封裝,如不同的幾何形狀,有機共晶的結(jié)晶過程,不同組分比例的包封,封裝濃縮空隙,微膠囊化等。

四

隔熱材料

隔熱材料主要是指具有絕緣性能、對熱流可起屏蔽作用的材料或材料復合體,通常具有質(zhì)輕、疏松、多孔、導熱系數(shù)小的特點,工業(yè)上廣泛用于防止熱工設備及管道的熱量散失,或者在冷凍和低溫條件下使用,因此又被稱為保溫或保冷材料,同時由于其多孔或纖維狀結(jié)構(gòu)具有良好的吸聲功能,也廣泛用于建筑行業(yè)。

4-1 材質(zhì)分類

隔熱材料依據(jù)材質(zhì)可分為無機隔熱材料、有機隔熱材料、金屬及其夾層隔熱材料。

無機材料:(1)天然礦物,如石棉、硅藻土等;(2)人造材料,如陶瓷棉、玻璃棉、多孔類隔熱磚和泡沫材料。此類材料具有不腐爛、不燃燒、耐高溫等特點,多用于熱工設備及管道保溫。

有機材料:(1)天然有機類,如軟木、織物纖維、獸毛等;(2)人造或合成有機類,如人造纖維、泡沫塑料、泡沫橡膠等;(3)蜂窩材料,如蜂窩紙、蜂窩板。此類材料具有導熱系數(shù)極小、耐低溫、易燃等特點,適用于普冷下的保冷材料。

金屬及其夾層隔熱材料:(1)金屬材料,如銅、鋁、鎳等箔材;(2)金屬箔與有機或無機材料的夾層(或蜂窩)復合材料。此類材料具有很高的紅外輻射反射率,主要應用于航空航天中的高溫熱防護領域。

4-2 形態(tài)分類

隔熱材料依據(jù)材料形態(tài)分為多孔隔熱材料、纖維狀隔熱材料、粉末狀隔熱材料和層狀隔熱材料。

多孔材料又稱泡沫隔熱材料,具有質(zhì)量輕、絕緣性能好、彈性好、尺寸穩(wěn)定、耐穩(wěn)定性差等特點,主要有泡沫塑料、泡沫玻璃、泡沫橡膠、硅酸鈣、輕質(zhì)耐火材料等。

纖維狀隔熱材料又可分為有機纖維、無機纖維、金屬纖維和復合纖維等,工業(yè)上主要應用的是無機纖維,如石棉、巖棉、玻璃棉、硅酸鋁陶瓷纖維、晶質(zhì)氧化鋁纖維等。

粉末狀隔熱材料主要有硅藻土、膨脹珍珠巖及其制品,主要應用在建筑和熱工設備上。

4-3 新型隔熱材料

4-3-1 氣凝膠保溫隔熱材料

氣凝膠通常是指以納米量級超微顆粒相互聚集構(gòu)成的納米多孔網(wǎng)絡結(jié)構(gòu),并在網(wǎng)絡孔隙中充滿氣態(tài)分散介質(zhì)的輕質(zhì)納米固態(tài)材料,孔隙率高達80%~99.8%,密度低至0.003g/cm3,常溫熱導率低于空氣,是一種較為理想的輕質(zhì)、高效隔熱材料。

氣凝膠隔熱材料主要包括SiO2氣凝膠、ZrO2氣凝膠、Al2O3氣凝膠、Si-C-O氣凝膠及碳基氣凝膠(如石墨烯氣凝膠)等,在建筑、石化、航空航天等領域有廣泛使用。如民用領域的氣凝膠透明玻璃墻體、硅氣凝膠夾芯板及柔性氣凝膠隔熱氈等,廣泛應用于管道、飛機、汽車等保溫體系中;航天航空領域的陶瓷纖維-氣凝膠復合隔熱瓦等。

4-3-2 碳質(zhì)保溫隔熱材料

碳氈是一種低強碳纖維,主要可由聚丙烯腈纖維、瀝青(石油瀝青和煤瀝青)碳纖維、酚醛纖維、纖維素(即粘膠人造絲)纖維等制成,其導熱系數(shù)小、熱容量低、密度小、線膨脹系數(shù)小、耐高溫、耐熱沖擊強、耐化學腐蝕性強、高純無污染等優(yōu)異特性,主要應用于晶體硅鑄錠爐、柴油車尾氣過濾器用陶瓷燒結(jié)、金屬熱處理、稀土類磁性材料制造、半導體晶圓生產(chǎn)設備、真空電阻爐、感應爐、燒結(jié)爐、熱處理爐等。

4-3-3 復合保溫隔熱材料

復合硅酸鹽保溫材料具有可塑性強、導熱系數(shù)低、耐高溫、漿料干燥收縮率小等特點,主要有硅酸鎂、硅鎂鋁、稀土復合材料等。海泡石保溫隔熱材料是復合硅酸鹽保溫材料中的佼佼者,硅酸鋁耐火纖維可以制作薄層陶瓷纖維隔熱層,或者纖維墊、纖維氈、纖維板、纖維紙、纖維繩及織物等,可廣泛用于航空航天領域等。

隔熱保溫材料是節(jié)約能源的一個有效手段,開發(fā)科技含量高、性能優(yōu)良且穩(wěn)定、使用壽命長、制造成本低、環(huán)境友好的隔熱材料是未來發(fā)展的重點和熱點,其中憎水性保溫隔熱材料(如硅酸鹽材料)、泡沫類保溫隔熱材料(如應用于核工業(yè)的泡沫陶瓷、建筑隔熱的泡沫玻璃等)、環(huán)境友好型保溫隔熱材料(如利用粉煤灰制備熱工窯爐用隔熱材料)等是主要的發(fā)展方向。

五

熱電材料

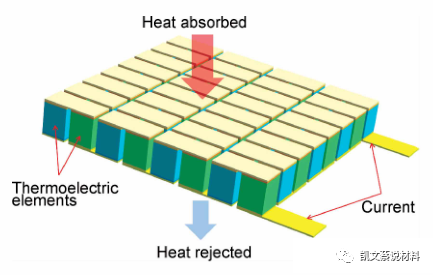

圖4 熱電制冷器件

圖4 熱電制冷器件

熱電制冷器件是利用熱電材料的Peltier效應,可以在通入電流的條件下將熱從高溫端轉(zhuǎn)移到低溫端,實現(xiàn)電到熱的轉(zhuǎn)化,提高電子模塊封裝的冷卻效果,從而減少芯片結(jié)溫或適應更高的功耗。理想的熱電材料需要高的無量綱優(yōu)值(zT),即低的熱導率、高的功率因子;熱電制冷器件具有小巧、無噪音、沒有活動部件等優(yōu)勢、還可以進行主動溫度控制,是固態(tài)激光器、焦平面特測器陣列等必備冷卻裝置,還可以利用Peltier效應的逆效應Seebeck效應將汽車尾氣等熱能轉(zhuǎn)化為電能[3]。

熱電制冷器件可調(diào)節(jié)的熱流量大小有限,能效比(Coefficient of Performance,COP)要比傳統(tǒng)的冷凝系統(tǒng)低,并依賴于應用環(huán)境(通常小于1),意味著熱電制冷器件所消耗的電能相當/或大于元器件被冷卻的功率耗散,這些缺點主要是由于熱電材料本身的局限所致,所以熱電制冷器件目前僅應用在相對較低的熱流量場合。為了改善熱電制冷器件的性能,開發(fā)高性能的熱電材料是業(yè)界主要的研究方向之一。

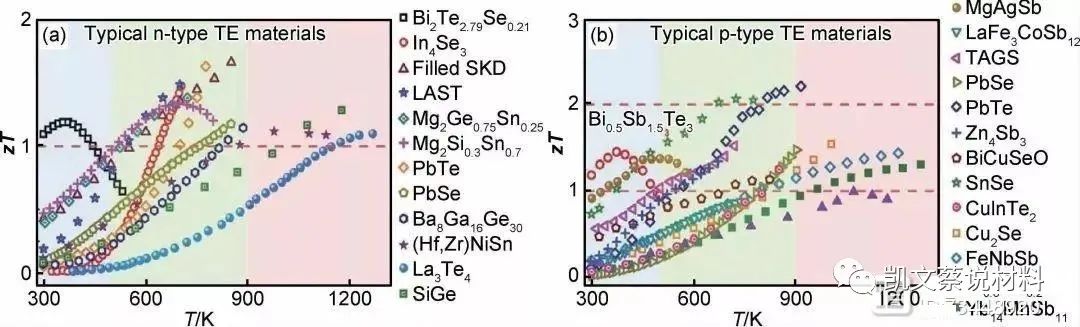

圖5 n型(a)及 P型(b)典型熱電材料的無量綱優(yōu)值 zT

六

小結(jié)

從工程應用的角度而言,對于熱管理材料的要求是多方面的。例如,希望熱界面材料在具有高熱導率的同時保持高的柔韌性和絕緣性;對于高導熱封裝材料,則希望高的熱導率和與半導體器件相匹配的熱膨脹率;對于相變儲熱材料,則希望高的儲熱能力和熱傳導能力。為了同時兼顧這些特性,將不同的材料復合化在一起從而達到設計要求的整體性能是熱管理材料的發(fā)展趨勢,性能主要影響因素有增強體的物性(熱導率、熱膨脹率、體積分數(shù)、形狀及尺寸)、基體的物性(熱導率和熱膨脹率等)、增強體/基體的界及增強體在基體中的空間分布(彌散或連續(xù)分布)。

近來人們研究發(fā)現(xiàn),材料的非均勻復合構(gòu)型(如混雜、層狀、環(huán)狀、雙峰、梯度、多孔、雙連續(xù)/互穿網(wǎng)絡、分級、諧波等)更有利于發(fā)揮復合設計的自由度和復合材料中不同組元間的協(xié)同耦合效應,復合界面(亞微米尺度界面層)的微觀結(jié)構(gòu)精細調(diào)控(化學成分、結(jié)合狀態(tài)、微觀結(jié)構(gòu)及物相組成等)影響著界面處產(chǎn)生的界面應力、界面化學反應、界面組分偏析、界面結(jié)晶等界面效應,導致界面處熱及力學性能的不同,從而顯著影響到復合材料的熱導率及熱膨脹率,這些已經(jīng)成為熱管理材料復合化研究的主要方向。

低介電高導熱絕緣墊片和氮化硼膜材

一

簡介

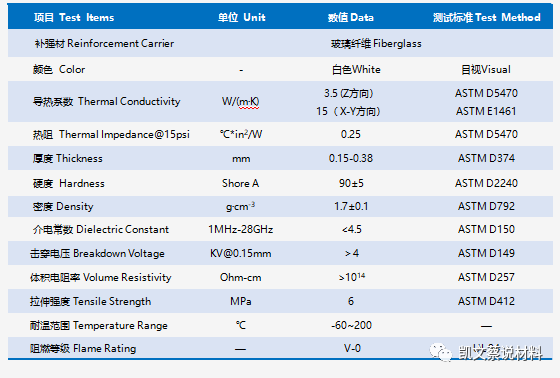

SPA-SP035是一款純氮化硼填充且具有高導熱、超強耐電壓、密度低、低介電性能的硅酮彈性體。該材料超薄、柔軟、韌性強,可滿足新能源汽車電池和電子封裝應用的導熱絕緣需求。

SPA-SP035 is a boron nitride-filled silicone elastomer with high thermal conductivity, high breakdown voltage, low density, and low dielectric properties. It is ultrathin and flexible with high strength, which can meet the thermal management requirements in the applications such as electric vehicle batteries and electronic packaging.

二

性能參數(shù)

三

產(chǎn)品特性

1、 高導熱系數(shù)(Z方向) 3.5W/(m·K) High thermal conductivity;

2、低熱阻 Low thermal resistance;

3、 高擊穿電壓High Breakdown voltage ;

4、高機械強度High mechanical strength。

四

產(chǎn)品應用

?電池封裝 Battery packing |

?高壓器件 High voltage |

?大功率電源 High Power supply |

?通信設備 Communication |

-

管理系統(tǒng)

+關注

關注

1文章

2573瀏覽量

36021 -

電池

+關注

關注

84文章

10673瀏覽量

130853

發(fā)布評論請先 登錄

相關推薦

使用MSP430F5529和bq76PL536的多節(jié)鋰離子電池管理系統(tǒng)

新能源行業(yè)鋰離子電池測試

通信電源系統(tǒng)的守護者:鋰離子電池

鐵鋰離子電池的優(yōu)缺點及應用

鋰離子電池化成及分容工藝概述

鋰離子電池的工作原理、特點及應用

方形軟包電池的原理、構(gòu)造與優(yōu)勢

圓柱電池和方形電池的差異

鋰離子電池的優(yōu)缺點

聚合物鋰電池是什么 鋰離子電池和聚合物鋰電池的區(qū)別

單電池鋰離子電池和電源管理IC TPS6581x數(shù)據(jù)表

鋰離子電池原理有何優(yōu)勢?

方形鋰離子電池的新型電池熱管理系統(tǒng)

方形鋰離子電池的新型電池熱管理系統(tǒng)

評論