散熱問題一直是制約筆記本電腦發展的一大技術瓶頸,并且也嚴重阻礙了高性能電子芯片的發展,本文通過對散熱路徑中繞不開的熱界面材料分析仿真與優化設計,促進筆記本電腦朝輕薄化方向發展,改善筆記本電腦的散熱效果,也將有效地改善發展筆記本電腦的穩定性。

1. 熱界面材料

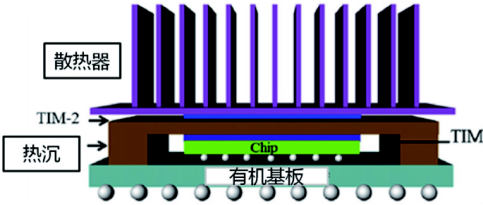

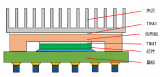

熱界面材料(thermal interface materials,TIMs)廣泛應用于電子元件散熱領域,其主要作用為填充于芯片與熱沉之間和熱沉與散熱器之間,以驅逐其中的空氣(空氣是熱的不良導體,熱導率只有 0.025 W/m·K),使芯片產生的熱量能更快速地通過熱界面材料傳遞到外部,達到降低工作溫度、延長使用壽命的重要作用。

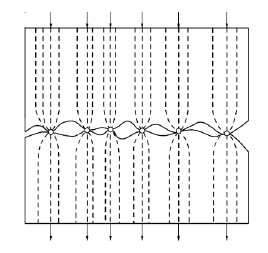

圖 1 散熱器與發熱元器件之間的導熱界面材料

1.1分類應用及性能指標

導熱界面材料主要有:

(1)導熱灌封膠,用于模塊的整體封裝;

(2)導熱硅脂(導熱膏),具有一定流動性或呈黏稠狀的膏狀物,用于填充微小間隙,比如將膏體涂覆在CPU和散熱器之間,發熱堆和殼體之間,將空氣擠壓出去,形成散熱通道;

(3)導熱膠墊,是一種柔性可壓縮的彈性材料,在施加一定壓力的情況下,能很好地順應接觸不規則的表面,填補固體間的空隙,而又不會對元器件造成污染,用于電子電器產品的控制主板、LED散熱、電機內外部墊腳、鋰電池熱管理等;

(4)導熱相變材料,在常溫時處于固態,在吸收功率器件熱量后,達到一定溫度才融化為液態,因此可以很好地浸潤固體界面,從而減少熱阻,它既能吸收熱量,又有良好的傳熱性,綜合了導熱硅脂和導熱膠墊的優勢,既解決了硅脂涂抹操作難的問題,也解決了導熱膠墊因為厚度和界面熱阻帶來的導熱效果的問題。

導熱界面材料性能指標:

(1)物理指標:密度、顏色、阻燃等級、揮發等級、錐入度、游離度等;

(2)導熱性能:熱導率、熱阻等;熱阻與材料的厚度正相關,厚度越大,熱阻也越大。因此,在研究導熱界面材料的導熱性能時,除了關注其導熱系數外,還需考慮材料的厚度(影響熱阻)、界面接觸熱阻。導熱系數越大、熱阻越小,界面材料的導熱性能越高。

(3)機械強度:一般針對導熱膠墊類產品,通常以拉伸強度、硬度等表示;拉伸強度和硬度用來衡量導熱硅膠片的柔軟度,導熱硅膠片越柔軟,填充在間隙中的熱阻才越小,因此,必須綜合考慮其硬度和強度。

(4)電氣性能:體積電阻率、擊穿電壓等;體積電阻率是每單位體積材料對電流的阻抗,體積電阻率越高,材料用作電絕緣部件的效能越高。

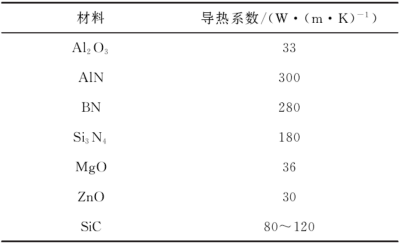

其他導熱界面材料:

如導熱硅凝膠則是一種凝膠狀態的導熱材料,通過把有機硅凝膠和導熱填料復合在一起形成的一種具有導熱性能的有機硅凝膠。它具有較高的導熱系數和較低的壓縮變形應力,容易操作,可實現應用時的可連續性自動化生產。它能解決導熱硅脂性能可靠性差的問題,起到導熱墊片的作用,且在某些性能方面,更優于導熱墊片。其與導熱墊片的比較如表1所示。

表 1 導熱硅凝膠與導熱墊片的比較

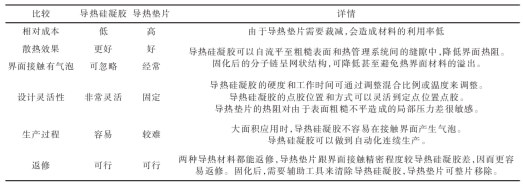

1.2 導熱機理及導熱填料

導熱界面材料一般由聚合物復合導熱填料制備,其導熱機理最主流的理論為導熱通路學說,由于聚合物本身的熱導率很低,因此需要填充熱導率較高的填料作為導熱粒子,而這些導熱粒子相互接觸構成通路或網絡,從而使熱流沿著通路由高溫向低溫傳遞。因此,導熱界面材料的導熱性能主要是由填充其中的導熱填料所決定。

圖 2 填料構成的導熱粒子網絡(通路)

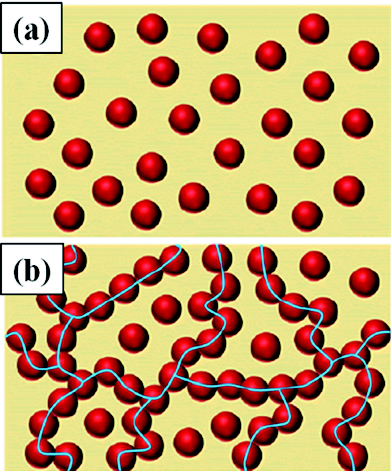

由于導熱界面材料大多用于電子散熱,因此一般要求其既絕緣又有較好的導熱性。常用于導熱填料的粉體材料有:Al2O3、AlN、BN、Si3N4、MgO、ZnO、SiC等,其導熱系數如表2所示。

表 2 常用導熱填料的導熱系數(20℃)

盡管氮化物較氧化物的導熱系數更高,但氮化物價格昂貴,同時在填充時黏度較大,填充量受到一定限制。盡管Al2O3導熱系數相對不是太高,但其化學性質穩定,絕緣性能好,填充到聚合物中的黏度較低,可以得到很高的填充率,最重要的是價格相對較低,具有極高的性價比,因此 Al2O3是導熱填料中用量最多、用途最廣泛的一種填料。 隨著電子集成技術的高速發展,電子元器件越來越趨于小型化,而功率器件隨著運行速度的提升發熱量則在不斷增加,這就需要用更好的導熱界面材料來滿足散熱要求。作為最大用量的導熱填料Al2O3,目前制備的導熱界面材料熱導率基本在 2~6 W/(m·K)之間,要提高材料的熱導率,勢必從填充率和導熱網絡通道方面開發應用潛力,因此,Al2O3導熱填料可在如下幾個方面進行進一步研究以提高其應用性能。

(1)進一步研究超細亞微米及更細的高導熱填料Al2O3,亞微米顆粒可以更好地填充到顆粒之間,不但有利于形成顆粒之間的導熱通道,而且還可以降低界面接觸熱阻。

(2)提高結晶程度和顆粒形貌規整程度,不但有利于顆粒本身熱導率,還可以降低黏度,增加填充率。

(3)研究復配工藝提高填充率和導熱性能,即不同顆粒大小級配、不同形貌的復配。

(4)通過有效的表面改性,改善Al2O3和有機聚合物直接的浸潤性,從而提升 Al2O3填充率。

1.3 國內外產業現狀

Laird(萊爾德)、Chomerics(固美麗)、Bergquist(貝格斯,漢高收購)、Fujipoly(富士高分子工業株式會社)、SEKISUI ( 積水化學工業株式會社)、Dow Corning(道康寧-陶氏)、ShinEtsu(信越化學工業株式會社)和 Honeywell(霍尼韋爾)等占據了全球熱界面材料 90% 以上的高端市場。我國高端熱界面材料基本依賴從日本、韓國、歐美等發達國家進口,國產化電子材料占比非常低,大大阻礙了我國的電子信息產業發展和限制終端企業的創新活力。

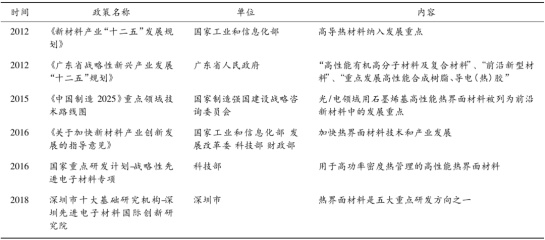

熱界面材料在電子等行業應用廣泛,我國也出臺了相關扶持政策促進國內熱界面材料產業的發展。例如,2016 年國家科技部啟動“戰略性先進電子材料”專項,布局了“高功率密度電子器件熱管理材料與應用 ”,其中研究方向之一為“用于高功率密度熱管理的高性能熱界面材料”。

表 3 我國熱界面材料產業相關政策

近期(2023年5月)漢高推出符合汽車級可靠性標準的超高導熱無壓燒結芯片粘接劑Ablestik ABP 8068TI,導熱系數為165 W/m-K。漢高粘合劑電子事業部半導體封裝材料全球市場部負責人表示:“目前,鉛錫膏即將被淘汰且無法滿足某些半導體器件的散熱需求, 燒結銀(Ag)是唯一可以替代鉛錫膏的芯片貼裝材料。Ablestik ABP 8068TI可在175攝氏度或以上的溫度下完全固化,并在界面和環氧樹脂本體中建立剛性燒結銀網絡。對功率半導體而言,燒結芯片貼裝是目前實現所需芯片貼裝強度、完整性以及導熱性和導電性的最主要且最可靠的解決方案。”

1.4 全球市場份額

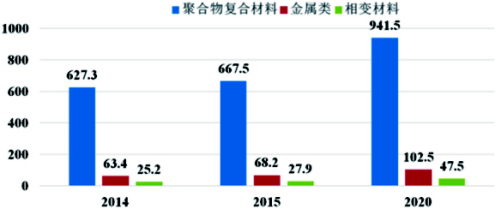

傳統的聚合物基熱界面材料在所有產品中占比接近 90% ,相變熱界面材料和金屬基熱界面材料占比較少,但份額逐步擴大。

圖 3 全球熱界面材料的市場規模(單位:百萬美元)

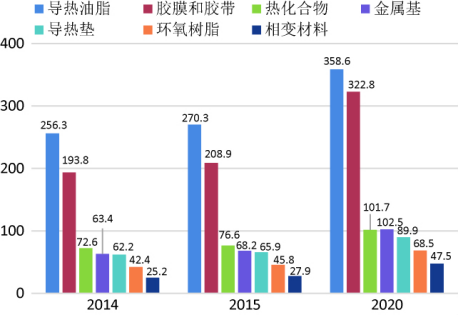

流動態的導熱油脂用作導熱材料,有利于使用過程中的自動化,并且其熱阻很小,是當前市場份額最大的導熱界面材料。

圖 4 全球熱界面材料各組分市場規模(單位:百萬美元)

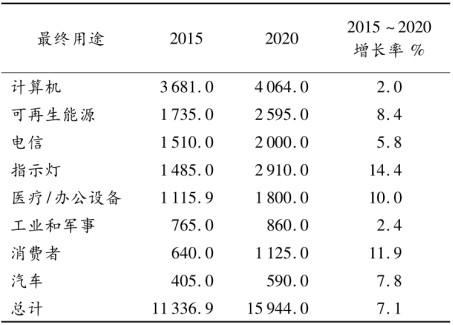

5G 時代下的物聯網應用,除了手機和電腦,5G 終端還擴展到了汽車、家用電器、智能穿戴、工業設備等,終端設備的豐富也將直接拉動對導熱材料和器件的需求,利好導熱材料行業。

表 4 全球熱管理市場規模(單位:百萬美元)

1.5 國內市場分析

我國本土企業早期缺乏核心技術,主要高端導熱材料生產基材還是需要國外生產制作商提供,產品性能指標以及研發積累與歐美企業仍存在一定差距。對比國外知名的熱界面材料生產廠商,如日本信越、美國道康寧、德國漢高、美國固美麗等,我國熱界面材料生產廠商的性能較差,無法滿足高端芯片的封裝要求。其主要問題是,我國熱界面材料生產的原材料(如有機硅、氧化鋁、鋁和氮化鋁)純度不夠,熱界面材料復合工藝水平有待提高。

1.6 研究進展情況

熱界面材料主要是由導熱填料與聚合物復合而成。導熱填料的加入提高了聚合物的導熱系數,同時保留了聚合物良好的柔韌性、低成本以及易于加工成型的優點。但是,如何制備出導熱系數超過 20 W/mK,且界面熱阻值低于 0.01 Kcm2/W仍然是一巨大挑戰。針對此難點,在國家重點研發計劃——戰略性先進電子材料重點專項的資助下,由中國科學院深圳先進技術研究院孫蓉研究員牽頭,聯合上海交通大學、東南大學、同濟大學、中國科學院蘇州納米技術與納米仿生研究所、中國科學院寧波材料研究所和上海大學,開展高性能熱界面材料分子學設計、界面熱阻微納米尺度測量以及界面處聲-電子耦合機制計算模擬,從而開發出高性能熱界面材料。在此基礎上,將制備的熱界面材料應用于高功率密度電子器件中,驗證其在高功率密度電子器件中的典型應用。

1.6.1 陶瓷

陶瓷同時具有高熱導率和優異的電絕緣性,特別適用于要求電絕緣領域。在已報道過的陶瓷材料填料中,氮化硼(BN)具有非常高的熱導率,正成為熱管理應用中最有吸引力的研究對象。

1.6.2 碳材料

碳材料,如石墨烯、金剛石、碳納米管已經被證具有高的導熱系數,因此采用碳材料作為導熱填料有望大幅提高聚合物的導熱系數,制備出高性能熱界面材料,受到了國內外學者的廣泛而深入的研究。

近年來,石墨烯由于其優異的力學性能和導熱系數(理論值達到5000 W/m·K),成為熱界面材料最為理想的填料,受到了國內外學者廣泛研究。

1.6.3 金屬

金屬由于采用電子作為熱載體,具有高的本征導熱系數,成為熱界面材料常用的導熱填料。金屬基熱界面材料還有一個重要的研究方向—連續金屬基熱界面材料。例如,Sn-Ag-Cu 基合金或者 Sn-Bi 即可以作為電子封裝中的標準無鉛焊料,也常被用作熱界面材料,其優勢在于具有高的導熱系數、低的界面熱阻值、高可靠性以及低的成本。液態金屬是近年來備受關注的熱界面材料,其主要成分為金屬鎵(Ga)及其合金,其具有熔點低、與芯片潤濕性好、界面熱阻低的優點。但是如何防止其溢出是液態金屬基熱界面材料最大的難題與挑戰。

1.6.4 雜化填料

將兩種不同種類、不同尺寸的導熱填料進行復配,制備雜化填料,可以比一種導熱填料更能提高聚合物的導熱系數。例如,鑒于石墨烯與氮化硼具有良好的聲子匹配性,孫蓉研究員課題組采用石墨烯與氮化硼進行復配,制備了一種石墨烯/氮化硼雜化填料。研究結果表明,這種雜化填料比單一的石墨烯或者氮化硼具有更高提高聚合物導熱系數的能力。此外,也有其他研究者進一步證明了,氮化硼/石墨烯比單一填料具有更高的提高聚合物復合材料導熱系數的能力。

1.6.5 三維導熱網絡

在聚合物體系中形成三維導熱網絡是提高聚合物導熱系數的關鍵。近年來,研究者采用相關技術,如冰模板和冷凍干燥,首先形成三維導熱網絡,然后在三維導熱網絡中灌注樹脂,制備高性能聚合物復合材料。

2. 界面熱阻

自然界中任何能量的轉移過程都存在動力和阻力,熱傳遞是常見的能量轉移 過程,溫度差是傳熱的內在動力類似于導電過程中的電勢差,熱流量類似于導電 過程中的電流,熱阻等效導電過程中的電阻,根據歐姆定律的數學表達式,人們 定義了熱阻的理論計算公式,單位為K/W:熱阻= 溫度差 /熱流量。

2.1 界面熱阻影響因素

引起界面熱阻產生最根本的原因是由于兩個試件表面的粗糙體造成接觸不完 整,界面熱阻的大小與試件的實際接觸面積有關,主要影響因素有加載壓力、界面溫度、表面粗糙度、試件材料的機械特性和熱界面材料性質等。

(1)表面粗糙度:接觸表面的粗糙度對界面熱阻有很大的影響,表面粗糙度越大,表面越不平整,實際接觸面積越小,熱量流經接觸界面時收縮越嚴重,界面熱阻越大。

(2)加載壓力:當對接觸試件施加壓力時,接觸界面的微凸體會產生變形, 界面間隙變小,會增大試件的實際接觸面積,載荷越大,微凸體的變形越大,界面熱阻越小。

(3)材料的機械特性:在研究界面熱阻時,主要考慮的是材料的硬度、彈性 模量等機械特性。這些特性直接影響試件變形過程中實際接觸面積的大小,從而 對界面熱阻產生影響。

(4)界面溫度:界面溫度主要影響接觸試件的熱導率、彈性模量和硬度等, 從而影響界面熱阻。

(5)界面材料:接觸界面填充熱界面材料能夠減小接觸空隙,增大實際接觸 面積,從而減小界面熱阻。

2.1.1 界面溫度對界面熱阻的影響

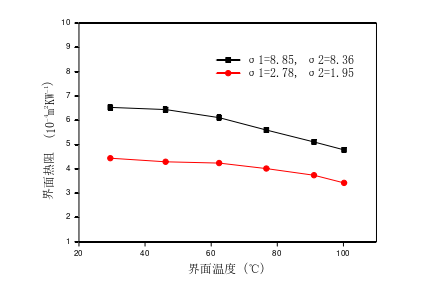

下圖為兩組不同粗糙度Al6061試件的界面熱阻測試值隨界面溫度的變化關系。由圖中可以看出,隨著界面溫度的增加,界面熱阻逐漸減小。對于粗糙度較大的一組試件,當界面溫度為30℃時,界面熱阻為6.53x10- 4m 2K/W,粗糙度較小時的界面熱阻為4.44x10- 4m 2K/W,相對于前者增大了32%。隨著界面溫度的增加,界面熱阻緩慢下降,當界面溫度達到80℃時,界面熱阻隨溫度的增加變化幅度增大,當界面溫度為100℃時,兩組試件界面熱阻分別為4.78x10- 4m 2K/W和3.42x10- 4m 2K/W,相對于30℃時的測試值分別減小了26.8%和22.9%。由于隨著溫度的升高,接觸試件的熱導率逐漸增大,并且材料的彈性模量和硬度等機械特性也將發生改變,另外隨著加熱時間及界面溫度的增加,兩個試件的接觸表面上會發生相互擴散,使得兩個表面接觸更加完整,從而減小它們之間的界面熱阻。在實驗條件相同的情況下,粗糙度較小一組試件的界面熱阻要小于粗糙度較大的,且界面溫度對界面熱阻的作用效果稍弱于前者,整體趨勢大致一樣,因為粗糙度越小,熱量流經接觸界面時收縮程度較粗糙度大的試件要弱一些,另一方面由于試件接觸表面真實面積小,材料熱變形量要小。

圖 5 界面熱阻隨界面溫度的變化曲線

2.1.2 加載壓力對界面熱阻的影響

載荷是影響界面熱阻的另一個重要因素,界面熱阻一般與加載壓力成冪指數 關系,其中冪指數的大小表明了加載壓力對界面熱阻的影響程度。

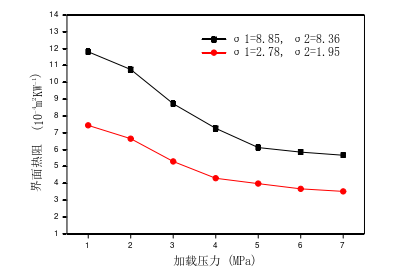

下圖為兩組不同粗糙度Al6061試件的界面熱阻測試值隨載荷的變化關系。從圖中可以看出,載荷是影響界面熱阻的一個重要因素,界面熱阻的大小隨載荷 的增加明顯地發生變化,載荷越大,界面熱阻越小,因為載荷會使接觸面上相互接觸的粗糙體發生變形,隨著界面壓力的增大,接觸表面發生彈性變形的粗糙體 數逐漸增加,并且已經發生變形的粗糙體變形程度繼續增大,兩試件的實際接觸 面積也隨之增大,從而導致界面熱阻的減小。

圖 6 界面熱阻隨加載壓力的變化曲線

從圖中可以看出,不同均方根粗糙度的試件組合,粗糙度較大的界面熱阻較 大。隨著界面壓力的增大,界面熱阻逐漸減小,但不同粗糙度試件的界面熱阻測試值隨載荷的變化趨勢基本一致。加載壓力小于2MPa時,界面壓力對界面熱阻 的影響較小,表明此階段的加載壓力不足讓大多數的微凸體產生變形,隨著加載 壓力增大,試件表面發生彈性變形的粗糙體數逐漸增加,界面熱阻隨載荷的變化 較顯著,在2MPa到5MPa之間界面熱阻與加載壓力大致成線性關系,兩組實驗界面熱阻測試值分別從10.77x10- 4和6.65x10 -4m 2K/W減小到6.13x10 -4和3.98x10- 4m 2K/W,變化幅度分別為43.1%和40.2%。隨著加載壓力的進一步增大界面熱阻對載荷的敏感性有所下降,界面熱阻與界面壓力并非一直成線性關系,當載荷從5MPa增加到7MPa時,界面熱阻的變化幅度分別為7.5%和11.5%。界面傳熱是一個比較復雜的過程,當界面壓力達到一定程度時,接觸表面的粗糙體將產生塑性變形,塑性變形會導致接觸表面硬化,隨著加載壓力的逐漸增加粗糙體的硬化程度越來越高,導致粗糙體接觸數目會逐漸趨于穩定,從而引起在較大加載壓力時界面熱阻值逐漸趨于平緩。

2.1.3 石墨材料對界面熱阻的影響

為了提高電子設備的熱可靠性,除了使用散熱性能優異的散熱器外,為了減 小傳熱過程中的界面熱阻,一般會在芯片與基板、基板與散熱器之間填充具有高 導熱系數的熱界面材料。

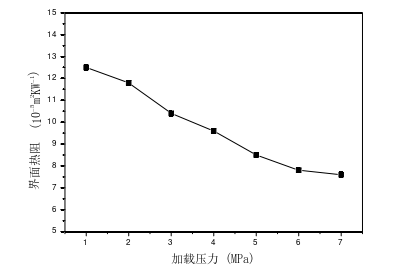

下圖為加入石墨材料后,粗糙度較小接觸試件界面熱阻測試值隨載荷的變化關系,從圖中可以得知,隨著載荷的增加,界面熱阻逐漸減小,載荷與界面熱阻大致成線性關系,隨著壓力的增加,界面熱阻對載荷的敏感程度下降。當加載壓力為1MPa時,其界面熱阻為1.25x10- 4m 2K/W,對比上圖中無界面材料時的 界面熱阻7.44x10- 4m 2K/W,減小了83.2%。當加載壓力達到7MPa時,界面熱阻隨著載荷的逐漸增加變化很小,其界面熱阻為0.76x10- 4m 2K/W,相對于沒有添加石墨材料時的界面熱阻3.52x10- 4m 2K/W,減小了78.4%。主要原因是石墨具有較獨特的晶粒取向,片層狀結構可很好地適應任何表面,導熱系數高達400W/(m· K),其面內導熱系數和垂直導熱系數都優于絕大多數界面材料。石墨材料有效填補了接觸界面的間隙,增加了實際的接觸面積,從而導致了界面熱阻的減小。

圖 7 添加石墨片后界面熱阻隨加載壓力的變化曲線

2.1.4 導熱硅脂對界面熱阻的影響

導熱硅脂是用來填充芯片與散熱器接觸間隙的一種界面材料,其作用是用來向散熱器傳導芯片所產生的熱量,使傳熱過程更加順暢,保證芯片的熱可靠性和 穩定性。本實驗所采用的是厚度為0.1mm的相變導熱硅脂。

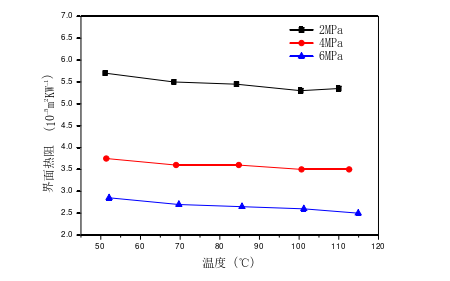

下圖為加入導熱硅脂后,粗糙度較小試件界面熱阻測試值在不同加載壓力下隨界面溫度的變化關系,從圖中可以看出,加入導熱硅脂可以顯著的減小界面熱阻,從實驗結果中還可以得知在界面加入導熱硅脂后,界面熱阻隨界面溫度的變化幾乎不變。載荷為4MPa且加熱溫度為60℃時,相比于無中間介質時界面熱阻為4.3x10- 4m 2K/W,加入石墨片后界面熱阻為0.96x10 -4m 2K/W,當熱界面材料為導熱硅脂時,其界面熱阻為0.38x10- 4m 2K/W,相對于使用石墨材料,界面熱阻減小了60.4%,說明具有流體性質的相變材料可以有效地減小界面熱阻,主要原因是隨著加熱溫度的升高,硅脂會發生相變,在接觸界面流動,從而能有效的填充界面間隙。因此加入相變界面材料可以有效減小界面熱阻,并且界面熱阻對溫度的敏感程度下降。

圖 8 加入導熱硅脂后界面熱阻的變化曲線

2.2 界面熱阻理論建模

從微觀角度來說,固體真實的表面并不是絕對光滑,而是包含許多微小的波 峰波谷,當兩個物體相接觸時,真實的接觸只發生在小部分離散的粗糙體上,中間間隙部分為真空或空氣。熱量流經這些接觸界面時會產生熱流收縮的現象,從 而會引起界面熱阻的產生。隨著電子器件的熱流密度急劇增加,界面熱阻會降低 器件的傳熱效率,從而影響芯片的可靠性。

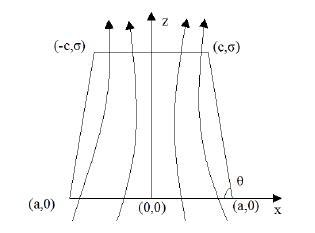

本章由單點接觸熱阻模型的基礎上,應用接觸力學的分析方法,推導界面熱阻的計算公式,以及根據表面形貌理論和理想氣體定律推導出帶界面材料的界面熱阻,對工程實踐和科學實驗中的界面熱阻進行預測。

熱量流經真實接觸表面如圖所示。

圖 9 真實接觸表面的熱流收縮線

2.2.1 單點接觸建模

熱量流經接觸界面時,熱流線收縮只通過一些離散的接觸點,整個接觸面的 熱流可看作由許多相互平行的通過這些接觸點對的單熱流通道并聯而成。對實際 的接觸界面做以下假設:(1)各單熱流通道相互之間沒有熱量交換;(2)所有 單熱流通道處于相同的界面溫差之下;(3)兩個接觸面的實際界面熱阻是所有單 點接觸熱阻并聯的結果。熱流通過固體表面單個微觀粗糙體時,會產生收縮,如圖所示。

圖 10 單個粗糙體熱流示意圖

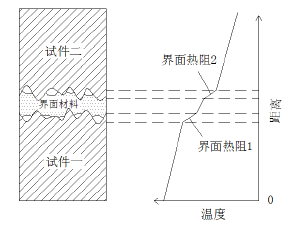

2.2.2 基于界面材料建模

由于芯片產生的熱量傳遞到外部環境中需要經過數層接觸面,為了減小導熱 過程中的界面熱阻,一般會在芯片與基板、基板與散熱器之間填充具有高導熱系 數的熱界面材料,如粘合劑、相變材料和焊料等。通過建立含界面材料的界面熱阻理論模型來預測界面熱阻也是一種重要手段,具有流動性質的界面材料對界面熱阻的作用規律,界面材料在兩固體間的分布如圖所示。

圖11 含界面材料的界面熱阻示意圖

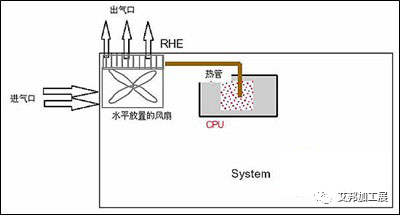

3. 筆記本電腦散熱系統

筆記本電腦內部空間狹小,其散熱是一個非常系統和復雜的工程技術性問題。國內外大量學者對筆記本電腦整機進行了仿真分析,但沒有考慮筆記本電腦內部組件接觸傳熱時的界面熱阻和界面材料對系統散熱性能的影響,導致現有的筆記本電腦數值模型不夠準確,并且提出的優化方案不夠全面。因此,通過以上方法建立合理的界面熱阻模型,對界面熱阻進行準確的預測,逐漸成為工程設計中十分重要的環節。

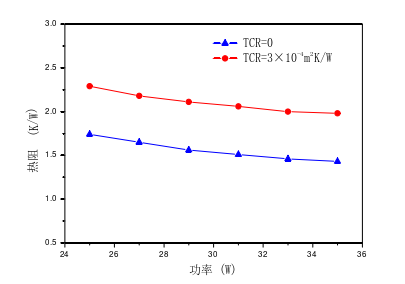

3.1 CPU的不同工作條件對熱阻的影響

由于CPU、顯卡和橋芯片產生的熱量依次經過散熱板、熱管及翅片傳遞到外部環境中,本節主要考慮散熱板與芯片的界面熱阻。

下圖為CPU在不同工作條件的熱阻比較圖,熱阻隨CPU功率的增加有輕微降低的趨勢,因為熱管具有較好的均溫性能和導熱能力。當CPU功率較小時, 熱管內部只有少量的介質參與相變傳熱,均溫優勢體現不明顯。隨著CPU功率的增加,參與相變的介質增加且蒸汽傳遞的距離也越遠,能夠有效減小熱管內部介質的擴散熱阻。中央處理器滿負載運行時,考慮界面熱阻時,熱阻大小為1.98K/W,相對于理想接觸下熱阻值為1.43K/W時,增大了38.7%。

圖 12 熱阻隨CPU功率的變化關系

3.2 界面熱阻對CPU散熱特性的影響

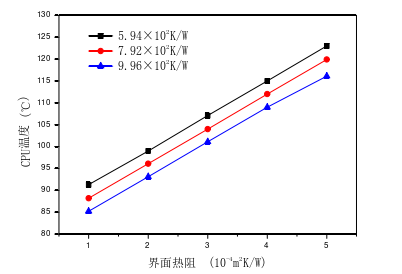

下圖為風扇在不同轉速下(5.94m3/h、7.92 m 3/h及9.96 m 3/h),中央處理器的最高溫度隨CPU與散熱板界面熱阻的變化關系。由圖得知,界面熱阻在芯片的散熱過程中有著重要的影響,隨著界面熱阻的增加,中央處理器的溫度成線性增大。在風扇的轉速為7.92m3/h,CPU與均熱板的界面熱阻從1x10 -4m 2K/W增 加至5x10- 4m 2K/W時,CPU的最高溫度從88.2℃增大至119.9℃,增加了31.7℃。CPU的最高溫度隨離心風扇轉速的增加而逐漸降低,風扇轉數越快,單位時間內提供的風量越大,空氣與翅片的對流換熱系數h的之就越大,但轉速越快,筆記本電腦內部空氣流動速度越快,容易產生渦流,系統內噪音也就越大。不同風速下,CPU總的熱阻差別也較大,在界面熱阻為 1x10- 4m 2K/W時,風扇出口處空氣流量為9.96m 3/h比5.94m 3/h情形下熱阻大約可降低23%。因此,在對筆記本進行熱設計時,芯片向散熱板傳熱是散熱過程中的第一個環節,散熱板與芯片的界面熱阻會使芯片溫度和熱阻都有比較大的影響, 一般會選用高導熱系數、低彈性模量和性能穩定的材料用作接觸面上的熱界面材料,提高整體的散熱效果。

圖 13 CPU最高溫度隨界面熱阻的變化關系

3.3 界面材料對系統散熱特性的影響

從前面的分析可以得知,不考慮CPU與散熱板的界面熱阻時, CPU的最高溫度為79.6℃,當界面熱阻從1x10- 4m 2K/W增加至5x10 -4m 2K/W時, CPU的最高溫度從88.2℃增大到119.9℃,相對于理想接觸情形下,增加了 50.6%。為了提高中央處理器、顯卡和北橋芯片的散熱效率,本節考慮在CPU、顯卡和北橋芯片與散熱板之間添加導熱硅脂,降低傳熱過程中的界面熱阻,提高芯片的散熱特性,其中界面材料的厚度為0.1mm,導熱系數為5W/(m·K)。加入熱界面材料后CPU的最高溫度為81.5℃,相 對于無中間介質界面熱阻為1x10- 4m 2K/W時,最高溫度降低了6.7℃,相對理想接觸情況下最高溫度增大了1.9℃,主要是中間介質填補接觸面的間隙從而減小界面熱阻,但材料在傳遞熱量過程中存在導熱熱阻。

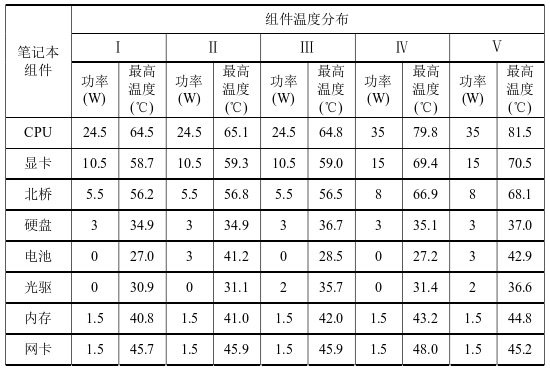

表 5 不同工作條件下的溫度分布

上表為系統在不同工況下組件的熱耗和溫度分布,其中工況Ⅰ為筆記本電腦的標準工作狀態;工況Ⅱ為標準工作狀態下考慮電池的熱耗散;工況Ⅲ為標準工作狀態下考慮光驅的使用;工況Ⅳ為CPU、顯卡和北橋芯片在滿負荷的工作狀態;工況Ⅴ為筆記本電腦所有組件都滿負荷運行。從表中可以看出,筆記本電腦在標準狀態運行,內部組件的溫度都比較低,當使用筆記本的電池和光驅時,兩者的功耗對筆記本電腦內部功耗較高的組件溫度有比較大的影響。工況Ⅴ相對于工況Ⅳ,CPU、顯卡和北橋的溫度分別上升了1.7、1.1和1.2℃,這是因為使用電池和光驅會導致系統內部的空氣溫度上升,從而降低空氣與翅片的換熱效率。

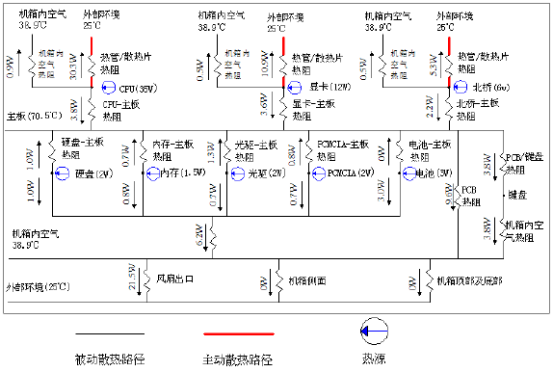

下圖為所有組件都滿負載運行時筆記本電腦內部的熱流轉移路徑,主要有 兩種散熱方式:主動散熱和被動散熱。圖中主動散熱路徑為紅線標示部分,中央處理器、顯卡和北橋,三個芯片產生的熱量絕大部分通過熱管轉移至散熱片,通過離心風扇的強迫對流換熱帶走散熱片上的熱量。被動散熱路徑為圖中黑線部分 所示,主要的散熱途徑為熱傳導和自然對流,筆記本電腦內部的內存、網卡、電池、硬盤盒光驅等組件主要通過此種方式來冷卻,CPU、顯卡和北橋芯片也有少部分的熱量通過熱傳導和對流換熱被帶走,藍色環形箭頭為筆記本電腦內部的發 熱器件。從圖中的熱流傳遞路徑可以得知CPU的86.6%熱量主要通過熱管和風扇 的強制對流被帶走,將近10.9%的熱量傳導至PCB板,通過PCB板與空氣的自然對流被帶走。在對筆記本進行熱設計時,保證主板的溫度低于允許的工作溫度, 可以通過主板帶走一部分芯片產生的熱量,提高組件的散熱效率。

圖 14 工況Ⅴ的熱流傳遞路徑

3.4 PCB板與CPU的界面熱阻對系統散熱特性的影響

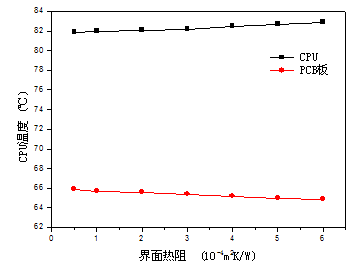

后面的數值仿真,其邊界條件以加入熱界面材料后為基礎。下圖為CPU的最高溫度隨CPU與PCB板界面熱阻的變化關系,從圖可以看出,隨著CPU與PCB板界面熱阻的增大,CPU的最高溫度逐漸上升,主板的最高溫度逐漸下降。當界面熱阻從0.5x10- 4m 2K/W增加至5x10 -4m 2K/W時,CPU的最高溫度從81.7℃ 增大到82.9℃,PCB板的最高溫度從65.9℃下降至64.9℃,兩者整體的變化趨勢比較小。這是因為CPU的86.6%熱量主要通過熱管和風扇對流換熱被帶走,只有10.9%的熱量傳導至PCB板,經自然對流被帶走,所以CPU與PCB板的界面熱阻對CPU的溫度分布影響較小。

圖 15 CPU最高溫度隨CPU與PCB板界面熱阻的變化關系

結束語

筆記本電腦內部空間狹小,其散熱在工程實踐中是一個比較復雜、系統的技 術性問題,并且制約著更輕、更薄和性能更高的筆記本電腦的發展。如何通過選擇新型合適的熱界面材料,從而有效降低界面熱阻,提高系統散熱效率,對研究工程中傳熱問題有著重要的現實意義。

文章來源:移動室技術交流平臺

審核編輯:湯梓紅

-

元器件

+關注

關注

113文章

4814瀏覽量

94547 -

筆記本電腦

+關注

關注

9文章

1437瀏覽量

49789 -

散熱

+關注

關注

3文章

540瀏覽量

32272 -

熱導率

+關注

關注

0文章

44瀏覽量

9417

原文標題:基于筆記本電腦散熱設計的熱界面材料及界面熱阻研究

文章出處:【微信號:gh_e972c3f5bf0d,微信公眾號:艾邦加工展】歡迎添加關注!文章轉載請注明出處。

發布評論請先 登錄

導熱界面材料對降低接觸熱阻的影響分析

[原創MST筆記本電腦(數星筆記本電腦) 山寨筆記本代理加盟MST筆記本

筆記本電腦CPU知識

筆記本知識:筆記本電腦的外殼材料

拯救筆記本電腦 把熱趕出去是關鍵

筆記本電腦品質好壞散熱是關鍵

筆記本電腦散熱技術簡介

評論