當生產線設備發生故障時,要找主管維修人員;產線缺少材料時,要到現場找物料分配員;工位校槍、物料異常等,需要找質檢員。除大型制造企業如主機廠所采用的暗光系統外,還有哪些快捷且低成本的解決方法?以下為您介紹一個現場實施的車間無線呼叫系統實例作參考。

車間無線呼叫系統實例分析

目的:通過改進,減少現場人員的等候時間,提高生產管理效率,快速解決現場設備故障、材料短缺等不正常現象。

案例背景:

當生產線設備發生故障時,要找主管維修人員;產線缺少材料時,要到現場找物料分配員;工位校槍、物料異常等,需要找質檢員。

對于不同的問題,現場員工需要找不同的人來解決,而車間噪音大,打電話、發短信都無法及時找到對應的人。每個班次(平均18條線)平均要找組長等150次,浪費時間100分鐘。

在每條生產線上安裝快速呼叫按鈕,并對每個按鈕的含義進行定義和識別。用這個按鈕基本上解決了生產中遇到的相關問題。

靠近車間門廳ERP電腦,車間主走道的顯示屏兩側均裝有呼叫系統,當出現呼叫時,系統會播報語音系統。

每一班組長、質檢員、維修員手上都帶著快鈴手表,當有電話時,手表會產生震動,相關人員也能知道哪條線路,出了什么問題。

導入車間無線呼叫系統的經濟效益

產生效益:

通過這次的無線呼叫系統導入,提高了車間快速響應能力。班次節省50分鐘的生產時間。

創造效益=300(工作日)*2(班次)*50(每班節省經費)-5000(費用)=2、5萬/年。

節約的資金是有限的,但是在客戶心中車間管理水平的提高,對公司的形象有無形的提升。

這個系統雖然成本低廉,但非常實用。以一線員工為實際客戶,關注員工需求,迅速反應并解決現場問題,這是無線呼叫系統在車間現場應用的生動案例,希望能給您帶來啟發與幫助。

審核編輯黃宇

-

無線呼叫

+關注

關注

1文章

6瀏覽量

5616

發布評論請先 登錄

相關推薦

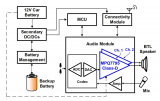

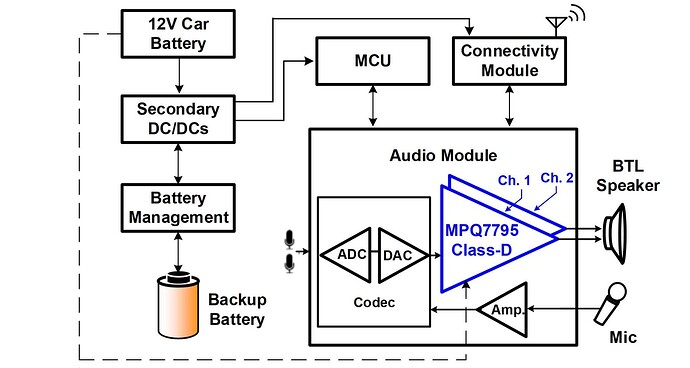

基于MPS車規級D類音頻放大器的汽車緊急呼叫系統設計方案

陸地移動無線電調制分析儀的技術原理和應用場景

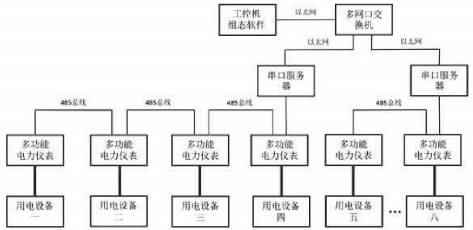

工廠車間通風系統遠程監控系統解決方案

LoRa無線一鍵報警安防建設系統

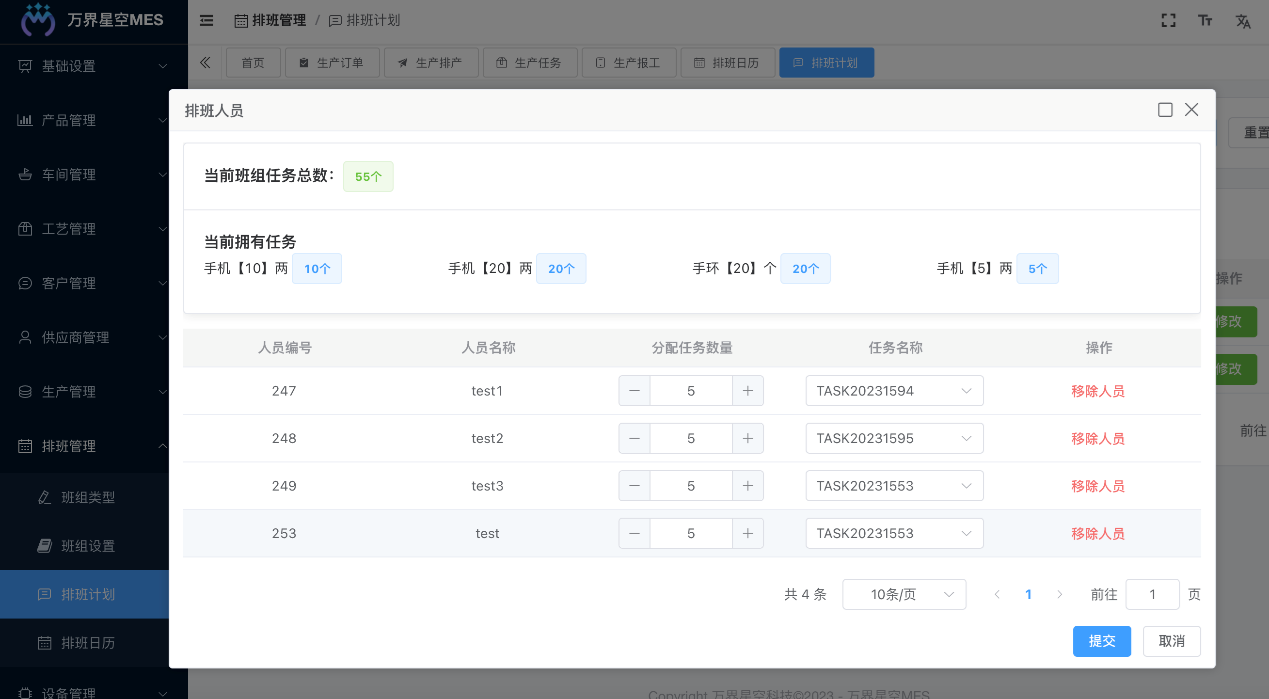

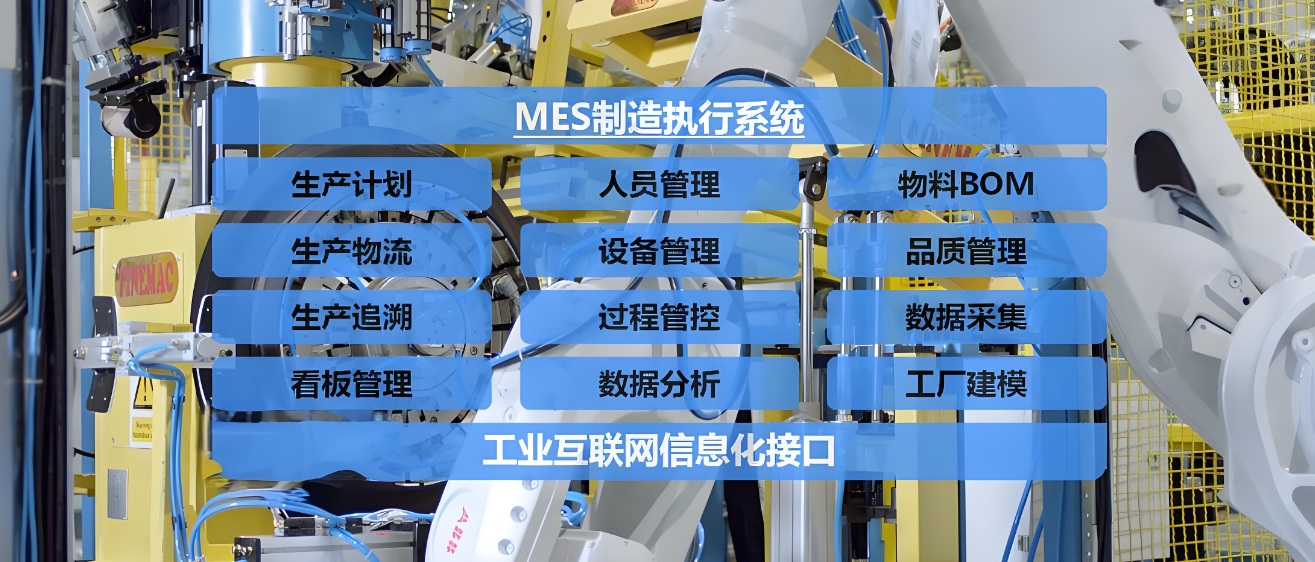

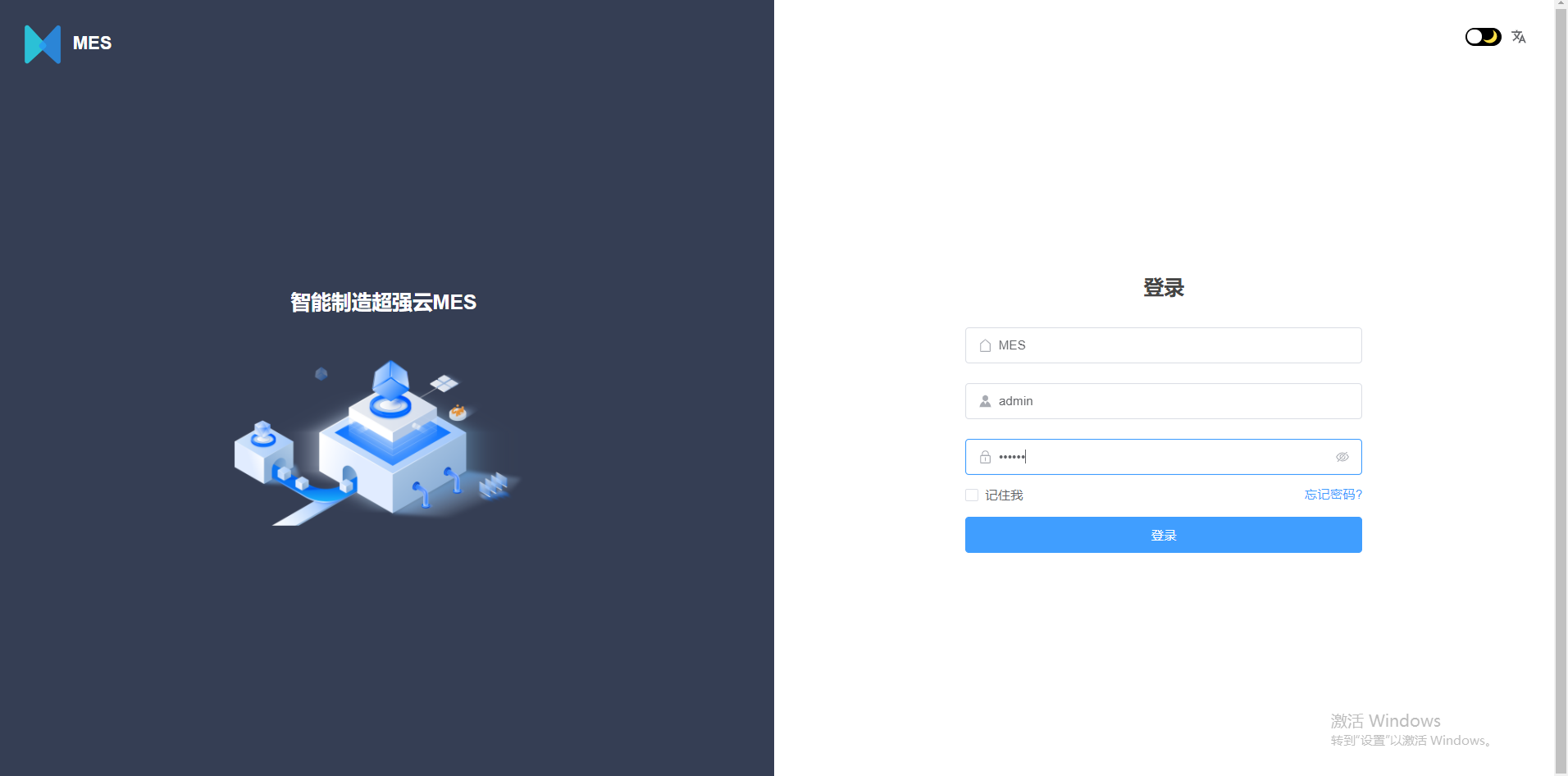

MES系統定制 生產調度車間排班計劃、MES排程排產

冶金車間環境監控系統解決方案

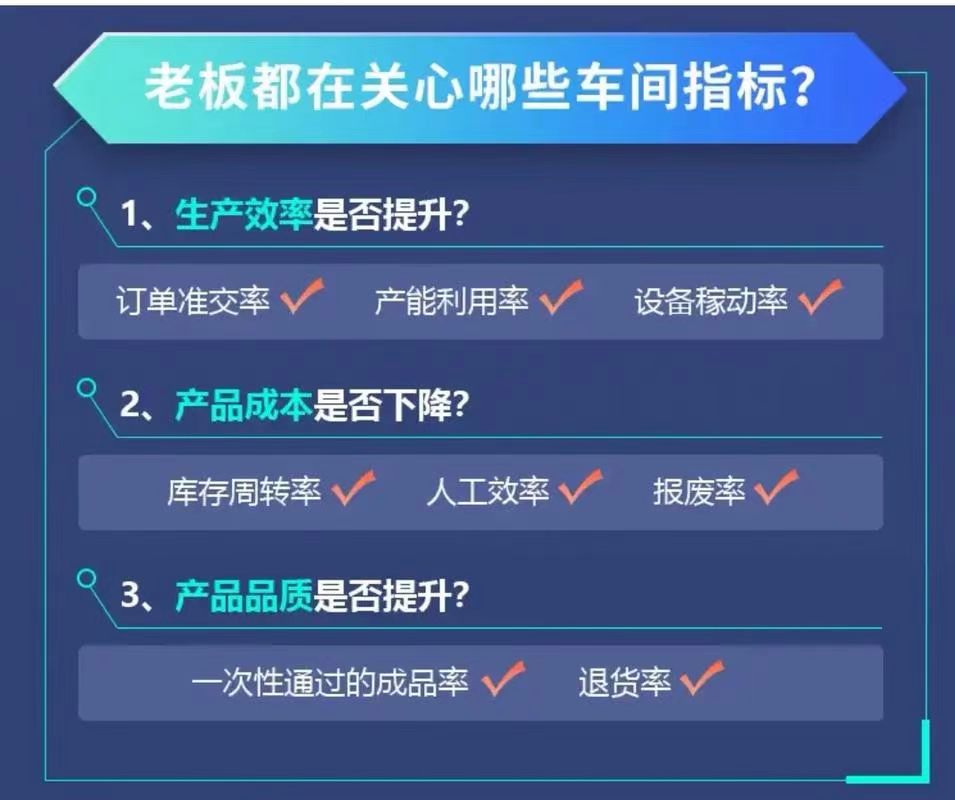

MES系統對車間生產的實時監控和數據分析功能

實現智能化生產車間的MES管理系統

用車規級 D 類音頻放大器改進汽車緊急呼叫系統

數控車間MES系統解決方案

車間無線呼叫系統實例分析

車間無線呼叫系統實例分析

評論