各種標(biāo)準(zhǔn)中對時(shí)間的利用比我意識到的要多,我沒有涵蓋所有內(nèi)容,但我認(rèn)為我得到了最重要的標(biāo)準(zhǔn)。希望這可以作為功能安全標(biāo)準(zhǔn)中有關(guān)時(shí)間的問題和術(shù)語的有用總結(jié)。

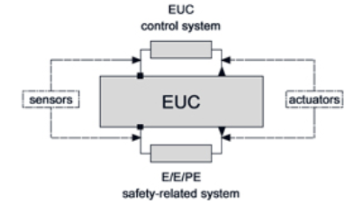

讓我們從符合IEC 61508的典型安全相關(guān)系統(tǒng)開始。下圖顯示了頂部的EUC(受控設(shè)備)和非安全EUC控制系統(tǒng)。然而,底部是E/E/PE(電氣電子或可編程電子)控制系統(tǒng),該系統(tǒng)使用傳感器監(jiān)控EUC,如果傳感器檢測到問題,它能夠?qū)UC置于安全狀態(tài)。例如,如果EUC是由變速驅(qū)動器控制的大型旋轉(zhuǎn)電機(jī),則E/E/PE安全相關(guān)系統(tǒng)可能會監(jiān)控電機(jī)的速度,如果超過安全速度限制,它將使系統(tǒng)進(jìn)入安全狀態(tài),通常(除非它是一架飛行飛機(jī))停止電機(jī)旋轉(zhuǎn)。

圖2 - 受控設(shè)備

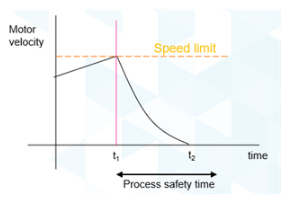

IEC 4 第 61508 部分將過程安全時(shí)間定義為“在 EUC 或 EUC 控制系統(tǒng)中發(fā)生的故障(有可能引起危險(xiǎn)事件)與必須在 EUC 中完成操作以防止危險(xiǎn)事件發(fā)生之間的時(shí)間段。我們可能會立即通過討論什么是危險(xiǎn)事件而陷入困境,但我不會。

讓我們繼續(xù)以旋轉(zhuǎn)電機(jī)為例,圖中的吹氣顯示了電機(jī)以遞增的速度旋轉(zhuǎn),直到時(shí)間 t1它超過了設(shè)定的安全速度限制。E/E/PE 安全相關(guān)系統(tǒng)檢測到此超限事件并啟動 STO(IEC 61800-5-2 中定義的安全轉(zhuǎn)矩關(guān)閉),以在時(shí)間 t 之前使電機(jī)停止2.時(shí)間 t2-噸1必須小于過程安全時(shí)間,從圖中可以看出(隨著歲月的流逝和設(shè)備的磨損,我們甚至內(nèi)置了一些制動效率較低的余量)。

圖 3 - IEC 61508 的過程安全時(shí)間

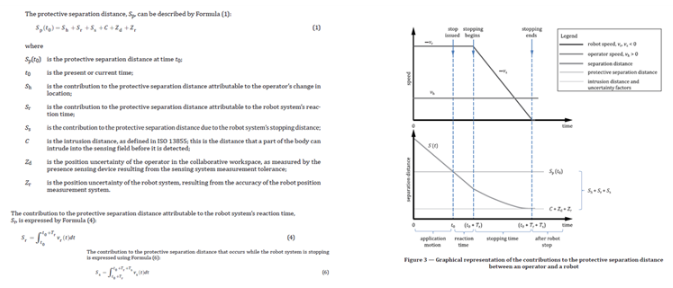

在某些情況下,確定過程安全時(shí)間可能很困難,但在其他情況下,一旦做出某些保守的假設(shè),計(jì)算起來就相當(dāng)容易了。例如,假設(shè)我們有一個(gè)機(jī)器人安全應(yīng)用程序,其中機(jī)器人不在籠子里,如果有人接近機(jī)器人,則必須在人到達(dá)系統(tǒng)并造成傷害之前停止機(jī)器人。在這種情況下,如果我們知道機(jī)器人的最大速度,操作員的最大假定行走速度(在機(jī)器安全標(biāo)準(zhǔn)中通常為1.6m / s),機(jī)器人的制動時(shí)間,安全功能響應(yīng)極限需要多長時(shí)間被打破,我們可以定義一個(gè)過程安全時(shí)間。以下是基于 ISO TS 15066 的計(jì)算示例,即將納入 ISO 10218-2。

圖 4 - 使用 SLS 安全功能計(jì)算機(jī)器人的過程安全時(shí)間

在機(jī)器人安全的情況下,過程安全時(shí)間用于定義保護(hù)性分離距離,然后用激光掃描儀或?qū)淼?D TOF相機(jī)(3D TOF相機(jī)可以減少保護(hù)性分離距離(并且遵循過程安全時(shí)間)進(jìn)行監(jiān)控,因?yàn)樗槐卦试S伸手)。

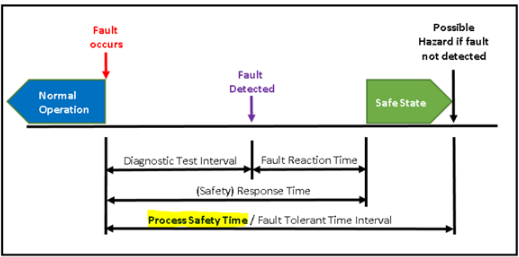

時(shí)間的另一個(gè)非常相似的方面如下所示。然而,這里是E/E/PE控制系統(tǒng)本身發(fā)生的故障,而不是觸發(fā)移動到安全狀態(tài)的外部不良事件。此故障應(yīng)通過 E/E/PE 安全相關(guān)控制系統(tǒng)內(nèi)的診斷來檢測。如果檢測此故障的診斷程序每隔diagnostic_test_interval那么最壞的情況是,直到指定的時(shí)間才會檢測到故障。從那里開始,需要一段時(shí)間才能達(dá)到安全狀態(tài),該圖中稱為“故障反應(yīng)時(shí)間”。在圖中,診斷測試間隔和故障響應(yīng)時(shí)間的總和顯示為安全響應(yīng)時(shí)間,并且安全響應(yīng)時(shí)間再次需要小于過程安全時(shí)間。對于高需求模式(需求速率超過每年一次),有另一種選擇是診斷測試>需求速率的 100 倍)。

圖5 - 與診斷相關(guān)的時(shí)間

我不會分心,但上述計(jì)算實(shí)際上僅適用于單通道架構(gòu),因?yàn)槭褂秒p通道架構(gòu)時(shí),第二個(gè)通道仍然可用于將您帶到安全狀態(tài),因此診斷測試間隔并不那么重要。然而,對于機(jī)械,歐盟垂直建議的使用要求SIL 2 / PL d的診斷測試間隔至少每年一次,SIL 3 / PL e每月一次。對于所有閱讀此博客的汽車人,請記住,在工業(yè)領(lǐng)域,與汽車不同,安全系統(tǒng)可能會打開并運(yùn)行 20 或 30 年而不會關(guān)閉。沒有像鍵控這樣的好時(shí)機(jī)來測試潛在故障。

在上述術(shù)語中,只有過程安全時(shí)間被定義為IEC 61508,診斷測試間隔在IEC 61508的文本中使用。故障反應(yīng)時(shí)間實(shí)際上在IEC 61800-5-2中使用,但在IEC 61508中未提及,其中它指出諸如“診斷測試間隔和執(zhí)行指定操作以達(dá)到或保持安全狀態(tài)的時(shí)間的總和小于處理時(shí)間”。我認(rèn)為故障反應(yīng)時(shí)間是一個(gè)很好的術(shù)語。

上面還顯示了FTTI(容錯(cuò)時(shí)間間隔),它實(shí)際上是ISO 26262中的一個(gè)術(shù)語,但類似于IEC 61508的過程安全時(shí)間。ISO26262的其他術(shù)語是FDTI(故障檢測時(shí)間間隔),它類似于上面顯示的診斷測試間隔和FHTI(故障處理時(shí)間間隔),這是上面顯示的安全響應(yīng)時(shí)間。遺憾的是,標(biāo)準(zhǔn)無法根據(jù) electropeida 或類似術(shù)語對此類術(shù)語進(jìn)行標(biāo)準(zhǔn)化。

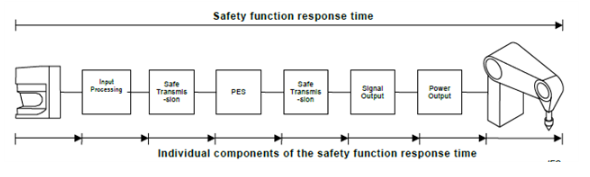

對于網(wǎng)絡(luò),術(shù)語安全功能響應(yīng)時(shí)間如下所示,類似于上圖所示的響應(yīng)時(shí)間。它提醒我們,需要考慮從網(wǎng)絡(luò)一端到另一端的最大可能傳輸時(shí)間。請注意,總和始終使用最大保證響應(yīng)時(shí)間而不是 RMS 總和完成。這樣做的理由可能會成為另一個(gè)未來的博客。IEC 61784-3中一個(gè)很好的句子是“經(jīng)驗(yàn)測量只能作為最壞情況計(jì)算的合理性檢查”,這清楚地表明它必須通過分析而不是測量來完成。

圖 6 - IEC 61784-3 中的圖形,用于說明安全功能響應(yīng)時(shí)間

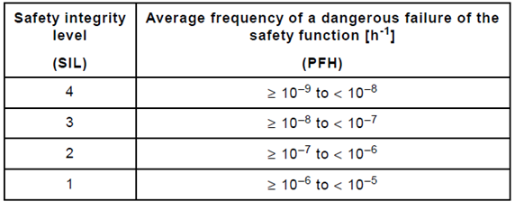

IEC 61508中另一個(gè)重要的時(shí)間概念是需求速率。速率是時(shí)間的倒數(shù)。因此,例如,如果您每小時(shí)發(fā)生一次,則需求率為1 / h。對于每 15 分鐘發(fā)生一次的事情,需求率為 4/h。如果某件事每年發(fā)生一次,需求率為 1e-4/h。如果估計(jì)需求率小于 1/年,則根據(jù) IEC 61508,我們使用 PFD(按需故障概率)作為關(guān)鍵可靠性指標(biāo),但如果需求率大于一次/年,則關(guān)鍵指標(biāo)是 PFH(每小時(shí)平均故障概率)。允許的 PFH 和 PFD 因所需的 SIL(安全完整性等級)而異。我在下面顯示了PFH的SIL相關(guān)要求,因?yàn)閱挝皇? / h,因此與時(shí)間有關(guān)。

圖 7 - IEC 61508 第 1 部分每個(gè) SIL 允許的最大 PFH

為什么我們以每年一次的需求率從PFD切換到PFH是一個(gè)有趣的話題,并且會成為一個(gè)很好的未來博客,但是我今天不會討論它。

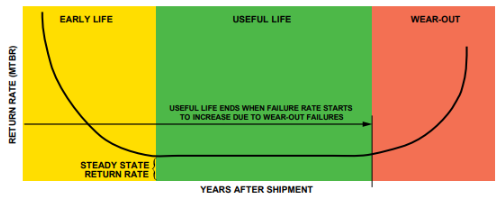

IEC 61508中的另一個(gè)概念是任務(wù)時(shí)間。這是安全系統(tǒng)的預(yù)期壽命。對于工業(yè)應(yīng)用,任務(wù)時(shí)間通常為20年。用于構(gòu)建安全系統(tǒng)的組件的使用壽命需要大于任務(wù)時(shí)間,否則您將進(jìn)入組件的磨損期,組件的可靠性將迅速下降(您可以通過在此之前更換組件來應(yīng)對這種情況)。對于汽車來說,任務(wù)時(shí)間可能是 15 年(對于汽車來說,壽命還不錯(cuò)),但這可能只有 6 個(gè)月的運(yùn)行時(shí)間(6 個(gè)月大約是 5000 小時(shí),每小時(shí) 30 英里/50 公里意味著您將有 150000 英里或 2500000 公里),這聽起來至少適合愛爾蘭的汽車。

圖8 - ADI可靠性手冊中的可靠性浴盆曲線

說到電子元件的可靠性,可靠性通常表示為FIT(時(shí)間故障),這是1億小時(shí)運(yùn)行中預(yù)期的故障次數(shù)。IC的典型FIT可能是20 FIT,但簡單組件可以聲稱FIT為1。FIT 為 1 并不意味著組件將持續(xù)十億年,而是在上述曲線的綠色區(qū)域內(nèi),每小時(shí)運(yùn)行的故障概率為 1e-9/h。使用 FIT 的一個(gè)原因是,人們覺得使用 10 而不是 1e-8 這樣的數(shù)字更好。

組件的可靠性通常用符號 λ 表示。可靠性的另一種表達(dá)方式是MTTF(平均故障時(shí)間),MTTF在機(jī)器安全標(biāo)準(zhǔn)中非常常見。如果您在浴缸曲線的平坦部分操作,則 MTTF 通常取為 1/λ。

一個(gè)有趣的方程給出了在恒定故障率 λ 的一段時(shí)間 t 后仍能正常運(yùn)行的單元的比例是 R(t)=1-exp(-λt)。一段時(shí)間后,MTTF 63% 的單位已經(jīng)出現(xiàn)故障(R(MTTF)=1-exp (-1))。對于可修復(fù)的系統(tǒng),通常使用 MTBF – 故障前的平均時(shí)間 – 而不是 MTTF。對于機(jī)械部件,β10天代替 MTTF。這表示預(yù)計(jì) 10% 的組件發(fā)生危險(xiǎn)故障的循環(huán)次數(shù)。

IEC 61508中提到的另一個(gè)時(shí)間是驗(yàn)證測試間隔。驗(yàn)證測試類似于診斷,但正常診斷是自動運(yùn)行的,而驗(yàn)證測試是一種非自動測試,通常涉及將安全系統(tǒng)從其電路中取出并運(yùn)行旨在查找正常自動診斷無法檢測到的項(xiàng)目的所有故障模式的測試。如果不允許驗(yàn)證測試,那么通常會說內(nèi)部證明測試等于任務(wù)時(shí)間。如果證明測試不完美,那么如果發(fā)生故障,它們將平均存在 T1/2 其中 T1是證明測試間隔或任務(wù)時(shí)間,以較短者為準(zhǔn)。最近一篇關(guān)于 1oo2 架構(gòu)的博客對此進(jìn)行了分析,請參見此處。

與任務(wù)時(shí)間相關(guān)的是任務(wù)配置文件。這通常表示為產(chǎn)品整個(gè)生命周期內(nèi)給定溫度下的時(shí)間量。例如,如果壽命為20年,那么任務(wù)概況可能在-1'c時(shí)為20年,在4'c時(shí)為0年,在10'c時(shí)為45年,在4'c下為65年,在1'c時(shí)為85年。此任務(wù)配置文件可用于根據(jù)IEC 62380等標(biāo)準(zhǔn)進(jìn)行可靠性預(yù)測。

審核編輯:郭婷

-

傳感器

+關(guān)注

關(guān)注

2567文章

53091瀏覽量

768397 -

驅(qū)動器

+關(guān)注

關(guān)注

54文章

8704瀏覽量

150179 -

電機(jī)

+關(guān)注

關(guān)注

143文章

9318瀏覽量

149743

發(fā)布評論請先 登錄

Syncer模塊的重要性是什么?

什么是網(wǎng)絡(luò)拓?fù)洌?b class='flag-5'>重要性是什么?

學(xué)好模擬電路設(shè)計(jì)就靠它了

UPS的重要性

內(nèi)存云分級存儲架構(gòu)下的數(shù)據(jù)遷移模型

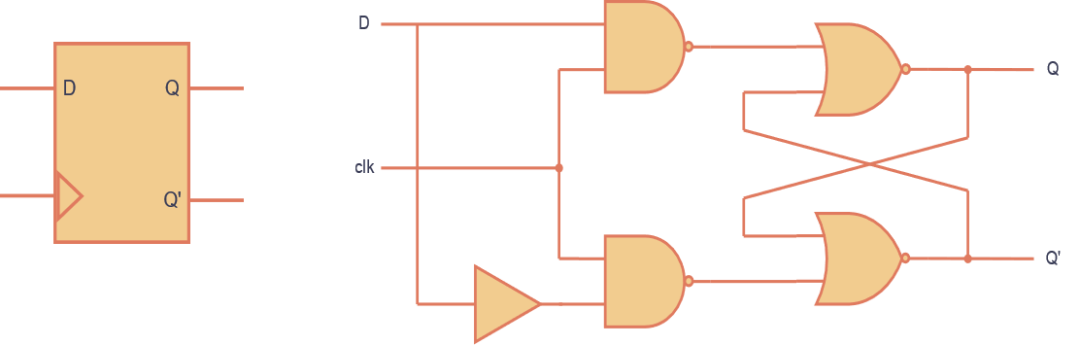

基于FPGA的數(shù)字電路實(shí)驗(yàn):時(shí)序電路之觸發(fā)器

一文讀懂linux NTP服務(wù)器,NTP網(wǎng)絡(luò)時(shí)間服務(wù)器的比較和配置

液氮罐運(yùn)輸和存儲溫度監(jiān)測解決方案

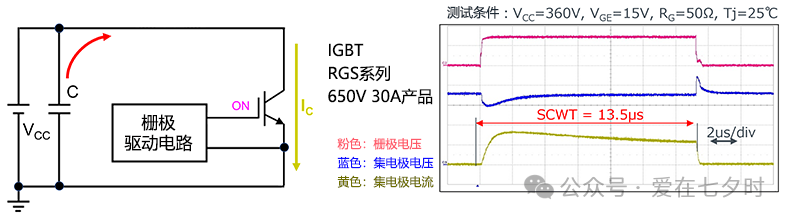

IGBT短路耐受時(shí)間的重要性

評論