工業4.0為我們提供了高度數字化和互聯的智能工廠,以實現自適應制造和提高吞吐量。這些制造設施中增加的智能不僅提高了生產力,而且還使實時識別和修復工廠車間的任何故障成為可能,幾乎不需要人工干預。在過去的幾十年里,自動化一直是提高工廠效率的關鍵驅動力。隨著通信、大數據、人工智能 (AI) 和物聯網 (IoT) 的進步,我們越來越接近使工廠真正智能化。

互聯工廠使用 IoT 框架連接整個工廠車間的設備、資產和傳感器。這些傳感器和設備不僅從工具和機器收集數據,還從材料、貨物、室內車輛甚至工廠車間的人員收集數據。可以使用人工智能 (AI) 分析從這些連接設備收集的數據,以識別工廠車間日常運營和工作的趨勢、模式和關鍵見解,最終減少機器停機時間并增加工廠的靈活性。

為了無縫實現這種連接,無線信標連接到設備和材料上,使其可以通過基于智能手機的簡單應用程序或更復雜的基于服務器的系統進行跟蹤。這些信標需要小巧, 具有成本效益且持久, 同時由廉價的一次性電池供電.這些應用中使用的無線技術可能包括 Wi-Fi、低功耗藍牙 (BLE)、超寬帶 (UWB) 和射頻識別 (RFID),每種技術都具有不同程度的位置精度、范圍和電池壽命。最后, 信標的電子設備必須消耗最小的功率.BLE信標通常在許多應用中受到青睞,因為它們提供高定位精度,同時仍然便宜且功耗低.

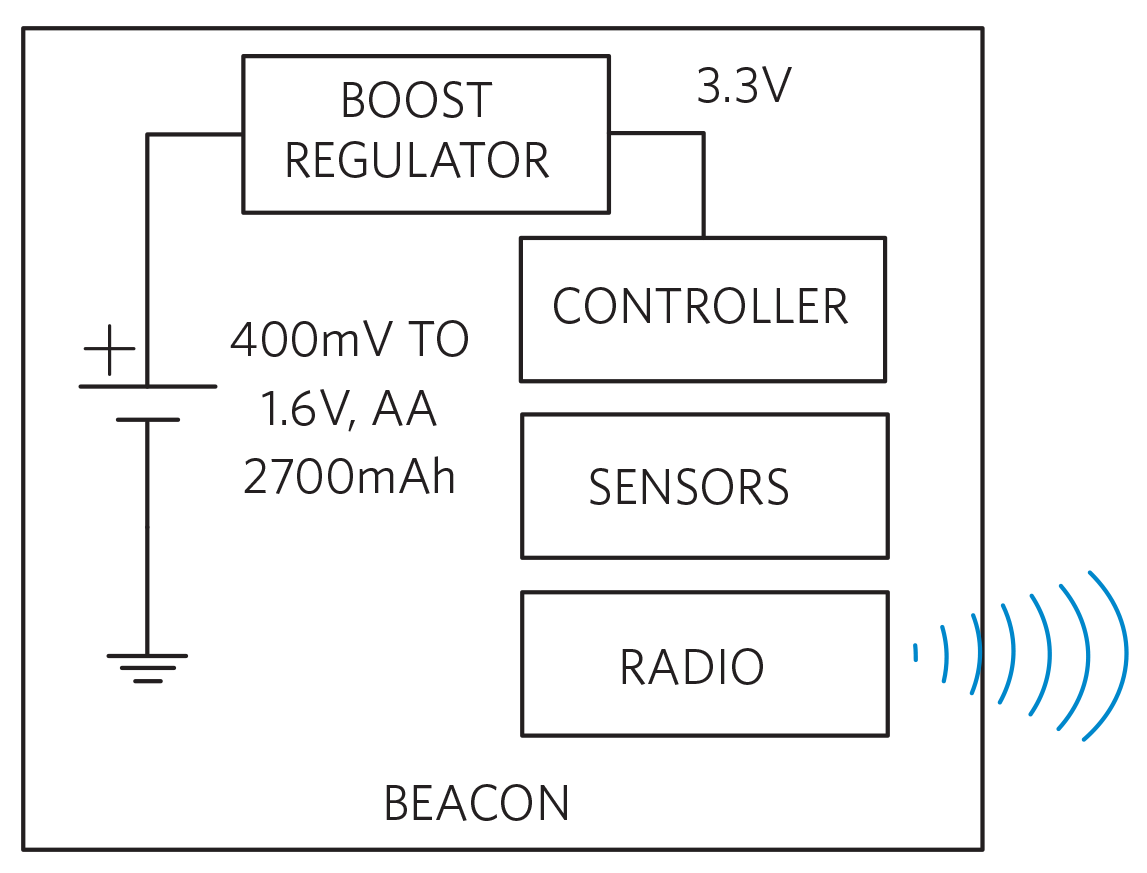

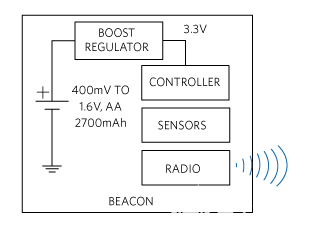

圖 2 顯示了典型的信標框圖.單個堿性電池提供高達 2700mAh 的電量,通過 DC-DC 升壓穩壓器為車載控制器、傳感器和無線電供電。在某些系統中看到單個紐扣電池的情況并不少見,盡管此示例使用 AA 電池。

圖2.典型信標框圖

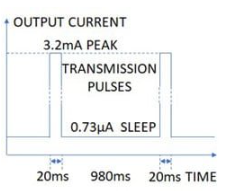

各種傳感器收集數據,然后由無線電傳輸到中央接收器20ms。在接下來的 980 毫秒, 信標處于睡眠模式.在休眠模式下,升壓轉換器負載0.73μA漏電流,數據傳輸需要3.2mA峰值的無線電電流脈沖。升壓轉換器負載曲線如圖3所示。

圖3.信標電流配置文件

在一個典型的室內資產跟蹤應用中,系統必須僅使用一個堿性電池即可持續兩年。典型的升壓穩壓器具有 0.2μA 的漏電流、10μA 的靜態電流、85% 的峰值效率和 50% 的低電流效率。假設輸入電壓為1.5V,輸出電壓為3.3V,輸出休眠電流為0.73μA,則從電池汲取的平均電流為168μA,導致電池在兩年內下降61天。

MAX17222毫微功耗同步升壓轉換器解決了先前方案的缺點。該器件提供高效率、400mV 至 5.5V 輸入范圍、0.5A 峰值電感器電流限值以及可使用單個標準 1% 電阻器選擇的輸出電壓。新穎的真關機模式產生納安范圍內的漏電流,使其成為真正的毫微功耗器件。

真關斷功能將輸出與輸入斷開,無正向或反向電流,從而產生非常低的漏電流。如果使用上拉電阻器使能/禁用操作,則還必須考慮真關斷模式下的上拉電流。相反,如果使能(EN)引腳由推挽式外部驅動器驅動,該驅動器由不同的電源供電,則沒有上拉電流,停機電流僅為0.5nA,遠低于前面討論的典型情況下的0.2μA。

升壓轉換器在峰值電流下的效率為 92.5%,總輸入靜態電流為 1.15μA,關斷電流為 0.5nA,因此信標的使用壽命比典型穩壓器長兩個多月(見表 1)。

表 1.兩個穩壓器的電池壽命比較

| 2700毫安時,VIN= 1.5V, Vout= 3.3V | ||||||

|---|---|---|---|---|---|---|

| IOUT_TRANSMITmA | ηPEAK% | ηLOW CURRENT% | IIN_AVERAGEμA | Years | Delta Days | |

| MAX17222 | 3182 | 92.5% | 57.5% | 154 | 2.00 | 61 |

| Competitor | 3182 | 85% | 50% | 168 | 1.83 | |

MAX17222采用傳統的電阻分壓器,用單路輸出選擇電阻(RSEL)設置輸出電壓值。該芯片使用專有方案讀取RSEL值,僅在啟動時消耗高達200μA的電流。單個標準 1% 電阻器設置 33 種不同輸出電壓之一,在 100.1V 和 8V 之間以 5mV 的增量相隔。結果是物料清單 (BOM) 略有減少(少一個電阻器),簡化庫存(單個穩壓器用于多種應用),并降低靜態電流。

審核編輯:郭婷

-

傳感器

+關注

關注

2550文章

51046瀏覽量

753140 -

人工智能

+關注

關注

1791文章

47208瀏覽量

238295 -

IOT

+關注

關注

187文章

4204瀏覽量

196710

發布評論請先 登錄

相關推薦

如何延長平板電腦屏幕使用壽命訣竅

延長鋰電池使用壽命的方法

怎么延長電表使用壽命?

為智能鎖電池組延長使用壽命

天宇如何延長濾芯使用壽命

利用關鍵技術延長資產標簽的電池使用壽命

如何延長蓄電池的使用壽命

如何延長干電池使用壽命

如何延長智能工廠無線信標的使用壽命

使用板載穩壓器延長智能工廠室內BLE信標的使用壽命

三重沖孔延長智能工廠室內BLE信標的使用壽命

如何延長智能工廠無線信標的使用壽命

如何延長智能工廠無線信標的使用壽命

評論