陶瓷電容的結構和主要加工環節

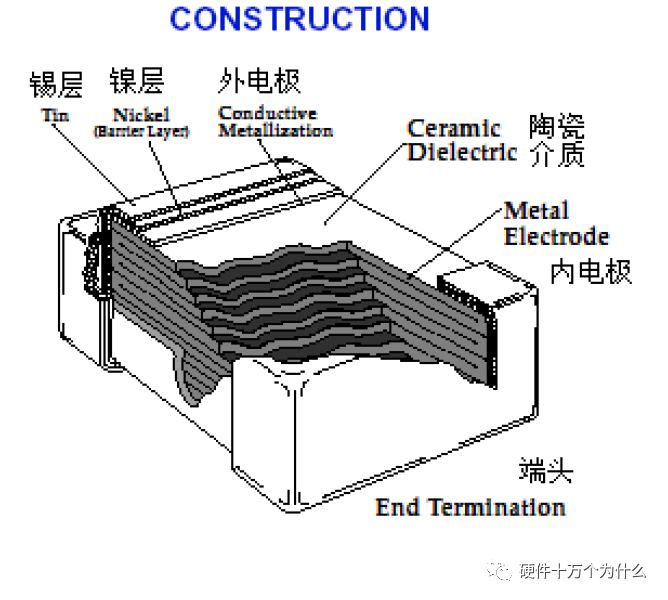

如下面圖的瓷片電容的結構,內電極導體一般為Ag或AgPd,陶瓷介質一般為BaTiO3, 多層陶瓷結構通過高溫燒結而成。器件端頭鍍層(外電極)一般為燒結Ag/AgPd,然后制備一層Ni阻擋層(以阻擋內部Ag/AgPd材料,防止其和外部Sn發生反應),再在Ni層上制備Sn或SnPb層用以焊接。近年來,也出現了端頭使用Cu的MLCC產品。

下面簡單介紹一下陶瓷電容的主要加工環節:

a) 備料成型:原料經過煅燒、粉碎與混和后,達到一定的顆粒細度,原則上顆粒越細越好。然后根據電容器結構形狀,進行陶瓷介質坯件成型;

b) 燒成:對瓷坯進行高溫處理,是其成為具有高機械強度、優良電氣性能的瓷體。燒成溫度一般在1300℃以上。高溫保持時間過短,固相反應不完全徹底,影響整個坯體結構,造成電性能惡化,是所謂“生燒”;高溫保持時間過長,使坯體起泡變形以及晶粒變大,同樣惡化電性能,造成“過燒”;

c) 然后是電極制造,引線焊接,涂覆,包封;

陶瓷電容器的由來

1900年意大利L.隆巴迪發明陶瓷介質電容器。30年代末人們發現在陶瓷中添加鈦酸鹽可使介電常數成倍增長,因而制造出較便宜的瓷介質電容器。

1940年前后人們發現了現在的陶瓷電容器的主要原材料BaTiO3(鈦酸鋇)具有絕緣性后,開始將陶瓷電容器使用于對既小型、精度要求又極高的軍事用電子設備當中。而陶瓷疊片電容器于1960年左右作為商品開始開發。到了1970年,隨著混合IC、計算機、以及便攜電子設備的進步也隨之迅速的發展起來,成為電子設備中不可缺少的零部件。現在的陶瓷介質電容器的全部數量約占電容器市場的70%左右。

陶瓷介質電容器的絕緣體材料主要使用陶瓷,其基本構造是將陶瓷和內部電極交相重疊。陶瓷材料有幾個種類。自從考慮電子產品無害化特別是無鉛化后,高介電系數的PB(鉛)退出陶瓷電容器領域,現在主要使用TiO2(二氧化鈦)、 BaTiO3, CaZrO3(鋯酸鈣)等。和其它的電容器相比具有體積小、容量大、耐熱性好、適合批量生產、價格低等優點。

由于原材料豐富,結構簡單,價格低廉,而且電容量范圍較寬(一般有幾個PF到上百μF),損耗較小,電容量溫度系數可根據要求在很大范圍內調整。

陶瓷電容器品種繁多,外形尺寸相差甚大從0402(約1×0.5mm)封裝的貼片電容器到大型的功率陶瓷電容器。按使用的介質材料特性可分為Ⅰ型、Ⅱ型和半導體陶瓷電容器;按無功功率大小可分為低功率、高功率陶瓷電容器;按工作電壓可分為低壓和高壓陶瓷電容器;按結構形狀可分為圓片形、管型、鼓形、瓶形、筒形、板形、疊片、獨石、塊狀、支柱式、穿心式等。

陶瓷電容器的分類

陶瓷電容器從介質類型主要可以分為兩類,即Ⅰ類陶瓷電容器和Ⅱ類陶瓷電容器。

Ⅰ類陶瓷電容器(ClassⅠ ceramic capacitor),過去稱高頻陶瓷電容器(High-freqency ceramic capacitor),是指用介質損耗小、絕緣電阻高、介電常數隨溫度呈線性變化的陶瓷介質制造的電容器。它特別適用于諧振回路,以及其它要求損耗小和電容量穩定的電路,或用于溫度補償。

Ⅱ類陶瓷電容器(Class Ⅱ ceramic capacitor)過去稱為為低頻陶瓷電容器(Low frequency cermic capacitor),指用鐵電陶瓷作介質的電容器,因此也稱鐵電陶瓷電容器。這類電容器的比電容大,電容量隨溫度呈非線性變化,損耗較大,常在電子設備中用于旁路、耦合或用于其它對損耗和電容量穩定性要求不高的電路中。

Ⅰ類陶瓷電容器

按美國電工協會(EIA)標準為C0G(是數字0,不是字母O,有些文獻筆誤為COG)或NP0(是數字0,不是字母O,有些文獻筆誤為NPO)以及我國標準的CC系列等型號的陶瓷介質(溫度系數為0±30PPM/℃),這種介質極其穩定,溫度系數極低,而且不會出現老化現象,損耗因數不受電壓、頻率、溫度和時間的影響,介電系數可以達到400,介電強度相對高。這種介質非常適用于高頻(特別是工業高頻感應加熱的高頻功率振蕩、高頻無線發射等應用的高頻功率電容器)、超高頻和對電容量、穩定性有嚴格要求定時、振蕩電路的工作環境,這種介質電容器唯一的缺點是電容量不能做得很大(由于介電系數相對小),通常1206 表面貼裝C0G介質電容器的電容量從0.5PF~0.01μF。

Ⅱ類陶瓷電容器

Ⅱ類的穩定級陶瓷介質材料如美國電工協會(EIA)標準的X7R、X5R以及我國標準的CT系列等型號的陶瓷介質(溫度系數為±15.0%),這種介質的介電系數隨溫度變化較大,不適用于定時、振蕩等對溫度系數要求高的場合,但由于其介電系數可以做得很大(可以達到1200),因而電容量可以做得比較大,適用于對工作環境溫度要求較高(X7R:-55~+125℃)的耦合、旁路和濾波。通常1206的SMD封裝的電容量可以達到10μF或在再高一些;

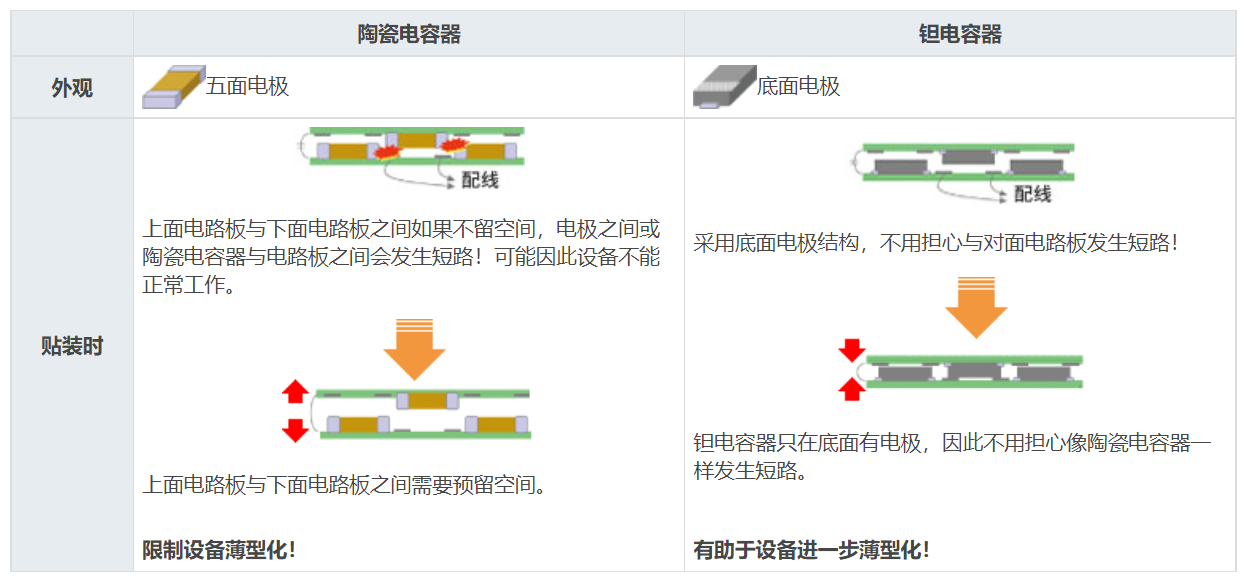

II類的可用級陶瓷介質材料如美國電工協會(EIA)標準的Z5U、Y5V以及我國標準的CT系列的低檔產品型號等陶瓷介質(溫度系數為Z5U的+22%,-56%和Y5V的+22%,-82%),這種介質的介電系數隨溫度變化較大,不適用于定時、振蕩等對溫度系數要求高的場合,但由于其介電系數可以做得很大(可以達到100012000),因而電容量可以做得比更大,適用于一般工作環境溫度要求(-25+85℃)的耦合、旁路和濾波。通常1206表面貼裝Z5U、Y5V介質電容器量甚至可以達到100μF,在某種意義上是取代鉭電解電容器的有力競爭對手。

C0G代表的溫度系數究竟是多少?

C 表示電容溫度系數的有效數字為 0 ppm/℃

0 表示有效數字的倍乘因數為 -1(即10的0次方)

G 表示隨溫度變化的容差為 ±30ppm

NPO和C0G是同一種電容嗎?

NPO是美國軍用標準(MIL)中的說法,其實應該是NP0(零),但一般大家習慣寫成NPO(歐)。這是Negative-Positive-Zero的簡寫,用來表示的溫度特性。說明NPO的電容溫度特性很好,不隨正負溫度變化而出現容值漂移。

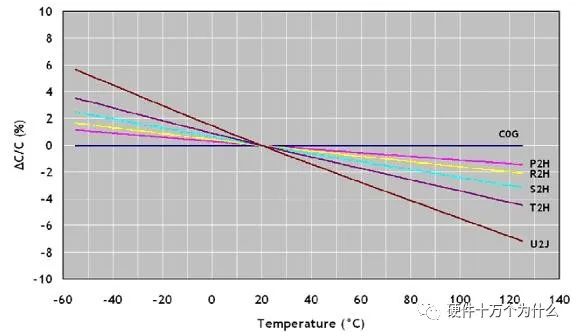

從前面我們已經知道,C0G是I類陶瓷中溫度穩定性最好的一種,溫度特性近似為0,滿足“負-正-零”的含義。所以C0G其實和NPO是一樣的,只不過是兩個標準的兩種表示方法(當然,容值更小、精度略差一點的C0K、C0J等也是NPO電容)。類似的,U2J對應于MIL標準中的組別代碼為N750。

NPO 電容器隨封裝形式不同其電容量和介質損耗隨頻率變化的特性也不同,大封裝尺寸的要比小封裝尺寸的頻率特性好。

以X7R為例。

X 代表電容最低可工作在 -55℃

7 代表電容最高可工作在 +125℃

R 代表容值隨溫度的變化為 ±15%

同樣的,Y5V正常工作溫度范圍在-30℃~+85℃, 對應的電容容量變化為+22~-82%;而Z5U 正常工作溫度范圍在+10℃~+85℃,對應的電容容量變化為+22~-56%。

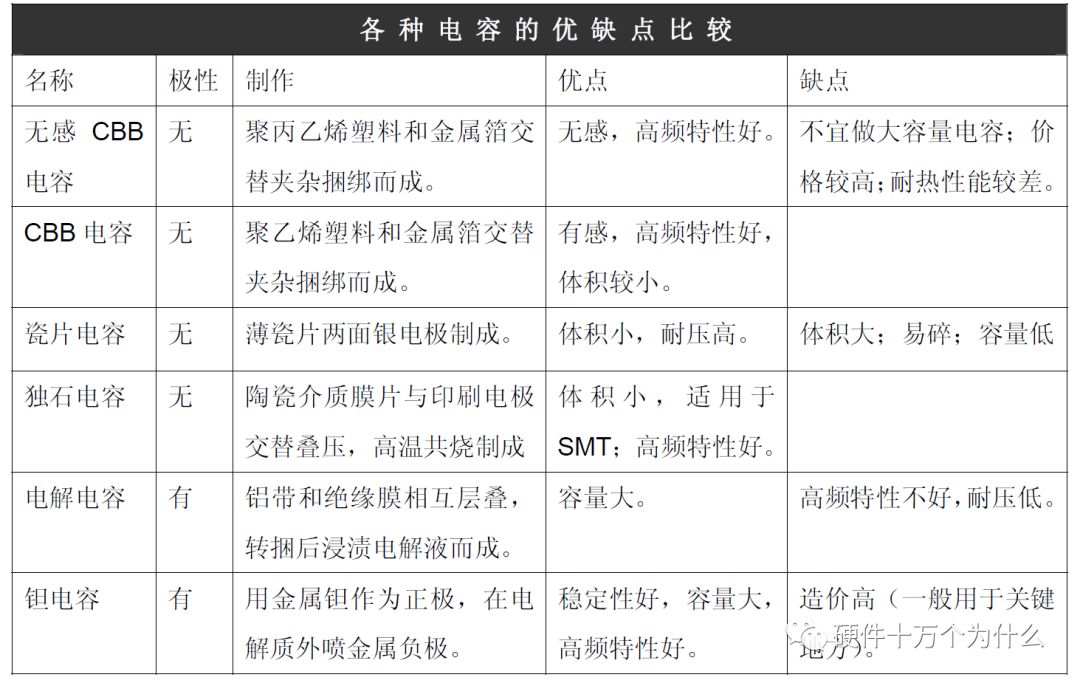

MLCC與其它種類電容器對比

電容的種類有很多,可以從原理上分為:無極性可變電容、無極性固定電容、有極性電容等,從材料上分主要有:CBB電容(聚乙烯),滌綸電容、瓷片電容、云母電容、獨石電容(即貼片電容或MLCC)、電解電容、鉭電容等。下表是各種電容的優缺點

MLCC的性能

A.常規電性能

(1) 容量與誤差:實際電容量和標稱電容量允許的最大偏差范圍。一般使用的容量誤差有:J級±5%,K級±10%,M級±20%。精密電容器的允許誤差較小,而電解電容器的誤差較大,它們采用不同的誤差等級。常用的電容器其精度等級和電阻器的表示方法相同。用字母表示:D級—±0.5%;F級—±1%;G級—±2%;J級—±5%;K級—±10%;M級—±20%。

(2) 額定工作電壓:電容器在電路中能夠長期穩定、可靠工作,所承受的最大直流電壓,又稱耐壓。對于結構、介質、容量相同的器件,耐壓越高,體積越大。

(3) 溫度系數:在一定溫度范圍內,溫度每變化1℃,電容量的相對變化值。溫度系數越小越好。

(4) 絕緣電阻(IR):用來表明漏電大小的。一般小容量的電容,絕緣電阻很大,在幾百兆歐姆或幾千兆歐姆。電解電容的絕緣電阻一般較小。相對而言,絕緣電阻越大越好,漏電也小。一般C0G類>1000ΩF, X7R和Y5V類 >500ΩF

(5) 損耗(DF):在電場的作用下,電容器在單位時間內發熱而消耗的能量。這些損耗主要來自介質損耗和金屬損耗。通常用損耗角正切值來表示。損耗最為標準的寫法:使用百分率寫法 例如:COG 要求〈0.015%;X7R〈2.5%;Y5V〈3.5% 一般地 COG類 <1010-4 ; X7R類 <25010-4;Y5V類 <500*10-4。

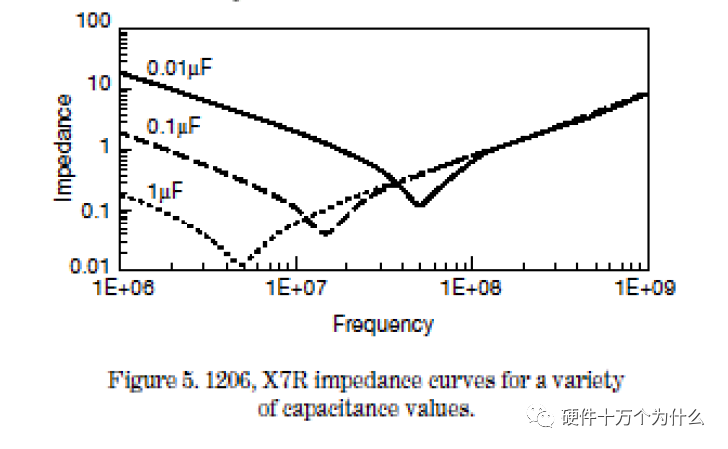

(6) 頻率特性:電容器的電參數隨電場頻率而變化的性質。在高頻條件下工作的電容器,由于介電常數在高頻時比低頻時小,電容量也相應減小。損耗也隨頻率的升高而增加。另外,在高頻工作時,電容器的分布參數,如極片電阻、引線和極片間的電阻、極片的自身電感、引線電感等,都會影響電容器的性能。所有這些,使得電容器的使用頻率受到限制。

不同品種的電容器,最高使用頻率不同。小型云母電容器在250MHZ以內;圓片型瓷介電容器為300MHZ;圓管型瓷介電容器為200MHZ;圓盤型瓷介可達3000MHZ;小型紙介電容器為80MHZ;中型紙介電容器只有8MHZ。

B. 幾個值得關注的參數

TCC:溫度容量特性,注意同為X7R產品其常溫附近的容量穩定性不一樣。

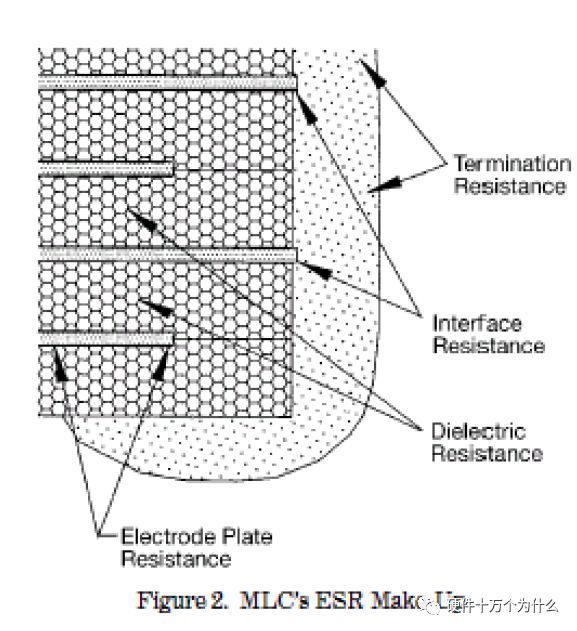

ESR:等效串聯電阻

ESL:等效串聯電感

Q值:是DF、ESR、ESL的綜合,在高頻電路中加倍關注。

在片式多層元器件類型中,ESR(Res)主要由介質層電阻、內電極層電阻、各接觸面電阻和端電極電阻等四個方面組成;其中各接觸面電阻包括端電極與內電極的接觸,不同的端電極電鍍層間的接觸等;Res對頻率是較為敏感的,并隨頻率的增加而增加,因為:

1.接觸電阻-電極間接觸形成的間隙式裂縫是容性阻抗(Z=1/(2pif*C)),從而導致Res在剛開始時隨頻率的增加而下降。

2.趨膚效應-內電極和端電極由于趨膚效應,阻抗隨頻率的增加而增加,最終將抵消接觸電阻所產生ESR下降的影響。

3.電介質極化-隨電介質中的極化定向,大量的能量被儲備,從而呈現阻抗隨頻率增大而增大。

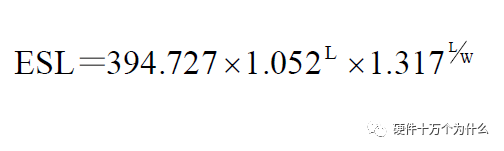

貼片陶瓷電容的ESL與貼片固體鉭電容類似,同為SMD器件,具有比較小的ESL,但由于內部引線結構,瓷片的ESL又要比鉭電容小很多,可用近似公式:

來進行推算,比如1206封裝,則L=12,W=6。ESL雖然與容量有關系,但相對而言,這個變化量很小,基本可以認為不變。

失效的原因

多層陶瓷電容的失效原因分為外部因素和內在因素。

a) 內在因素:

1.陶瓷介質內空洞 (Voids)

導致空洞產生的主要因素為陶瓷粉料內的有機或無機污染,燒結過程控制不當等。空洞的產生極易導致漏電,而漏電又導致器件內部局部發熱,進一步降低陶瓷介質的絕緣性能從而導致漏電增加。該過程循環發生,不斷惡化,嚴重時導致多層陶瓷電容器開裂、爆炸,甚至燃燒等嚴重后果。

2.燒結裂紋 (Firing Crack)

燒結裂紋常起源于一端電極,沿垂直方向擴展。主要原因與燒結過程中的冷卻速度有關,裂紋和危害與空洞相仿。

3.分層 (Delamination)

多層陶瓷電容器(MLCC)的燒結為多層材料堆疊共燒。燒結溫度可以高達1000℃以上。層間結合力不強,燒結過程中內部污染物揮發,燒結工藝控制不當都可能導致分層的發生。分層和空洞、裂紋的危害相仿,為重要的多層陶瓷電容器內在缺陷。

b) 外部因素:

1.溫度沖擊裂紋(Thermal Crack)

主要由于器件在焊接特別是波峰焊時承受溫度沖擊所致,不當返修也是導致溫度沖擊裂紋的重要原因。

2.機械應力裂紋(Flex Crack)

多層陶瓷電容器的特點是能夠承受較大的壓應力,但抵抗彎曲能力比較差。器件組裝過程中任何可能產生彎曲變形的操作都可能導致器件開裂。常見應力源有:貼片對中,工藝過程中電路板操作;流轉過程中的人、設備、重力等因素;通孔元器件插入;電路測試、單板分割;電路板安裝;電路板定位鉚接;螺絲安裝等。該類裂紋一般起源于器件上下金屬化端,沿45℃角向器件內部擴展。該類缺陷也是實際發生最多的一種類型缺陷。

審核編輯:湯梓紅

-

電容器

+關注

關注

64文章

6217瀏覽量

99541 -

MLCC

+關注

關注

46文章

695瀏覽量

45594 -

陶瓷電容

+關注

關注

3文章

435瀏覽量

23912

原文標題:疫情之后,很可能陶瓷電容又要漲價,先學些基礎知識

文章出處:【微信號:EngicoolArabic,微信公眾號:電子工程技術】歡迎添加關注!文章轉載請注明出處。

發布評論請先 登錄

相關推薦

陶瓷電容器的由來和分類

陶瓷電容器的由來和分類

評論