消費者每天都會與各種各樣的系統打交道,這些系統根據外界條件進行相應動作。以汽車為例,當您踩下油門之后,汽車幾乎瞬間加速,也就是說,踩完踏板即實現加速,這之間沒有明顯延遲。

從汽車示例引出文章主題,我們假設汽車是一個系統,外界條件(司機)踩下油門即增加車速,則系統實現了所謂的“實時控制”。實時控制是閉環系統在定義的時間窗口內收集數據、處理數據并更新系統的能力。如果系統錯過定義的時間窗口,其穩定性、精度和效率都會降低。控制能力下降可能會影響系統性能;例如,不能達到所需速度,甚至過熱。本文將介紹實時控制系統的功能塊,并以機器人應用為例進行說明。

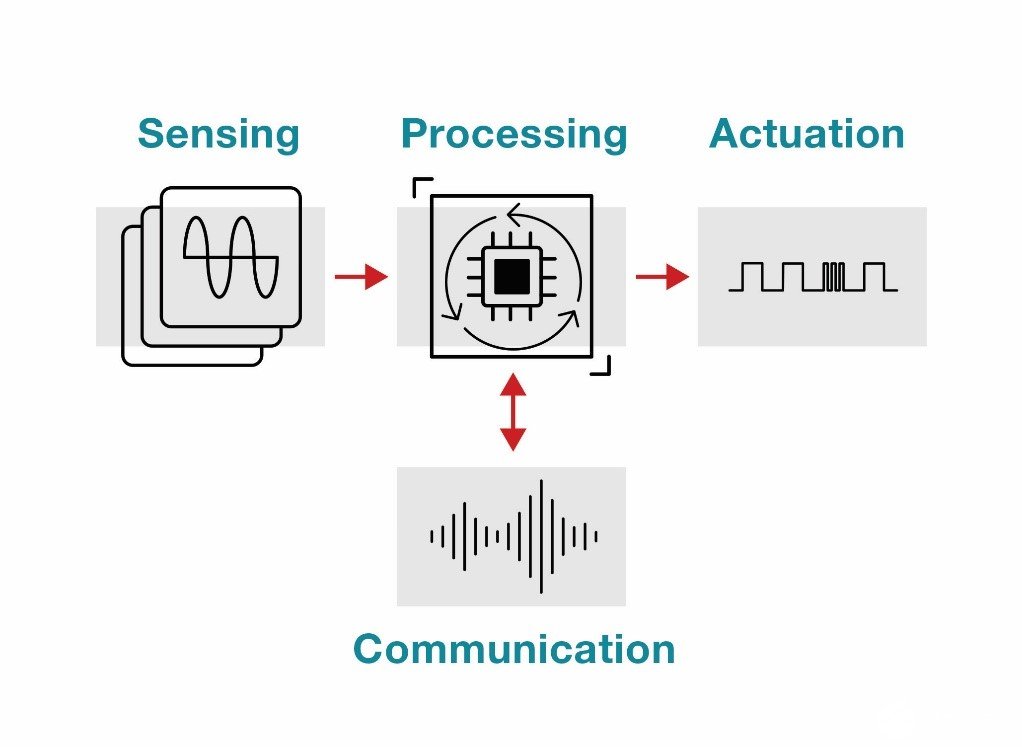

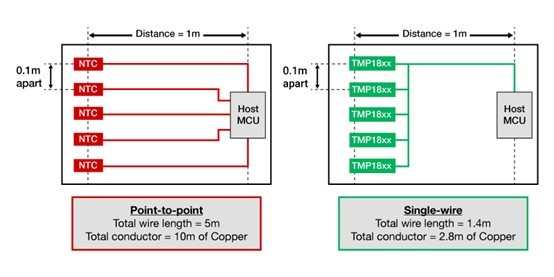

系統組件之間的通信盡管不必參與系統控制,但也應與主控制環路共同發揮作用。實時控制涉及的主要功能塊包括檢測(收集數據)、控制(解釋并使用數據)和驅動(更新系統)(見圖1)。

圖1:實時控制環路的主要功能塊

下面詳細介紹這些部分。

檢測是指測量電壓、電流、電機轉速或溫度等外部因素。這些關鍵參數需要準確且精密的測量,以便在特定時間點為系統提供可靠的數據。

中央處理單元將控制技術應用于輸入數據,以便計算下一個輸出命令。微控制器 (MCU)或控制器(比如 C2000?實時MCU、基于Sitara? Arm?的MCU、集成式無刷直流電機驅動和直流/直流控制器)具有出色的處理能力,有助于確保系統滿足通常為數微秒到數毫秒的超短時間窗口要求。

驅動將計算的輸出命令應用于系統,從而控制輸出。改變驅動電力電子系統的脈寬調制器(PWM)單元的占空比就是一個驅動示例。有助于增強驅動性能的TI產品包括模擬驅動器、隔離式柵極驅動器和具有集成柵極驅動器的氮化鎵 (GaN) 場效應晶體管。

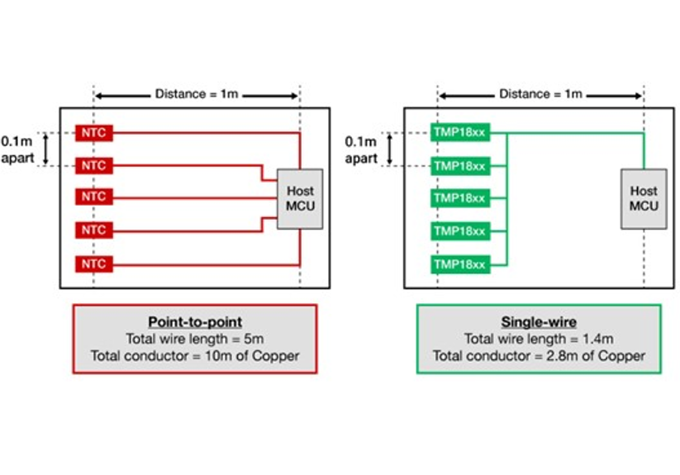

最后,確定性高速通信接口(例如快速串行接口或以太網)實現系統與外部設備或內部組件之間的及時通信。

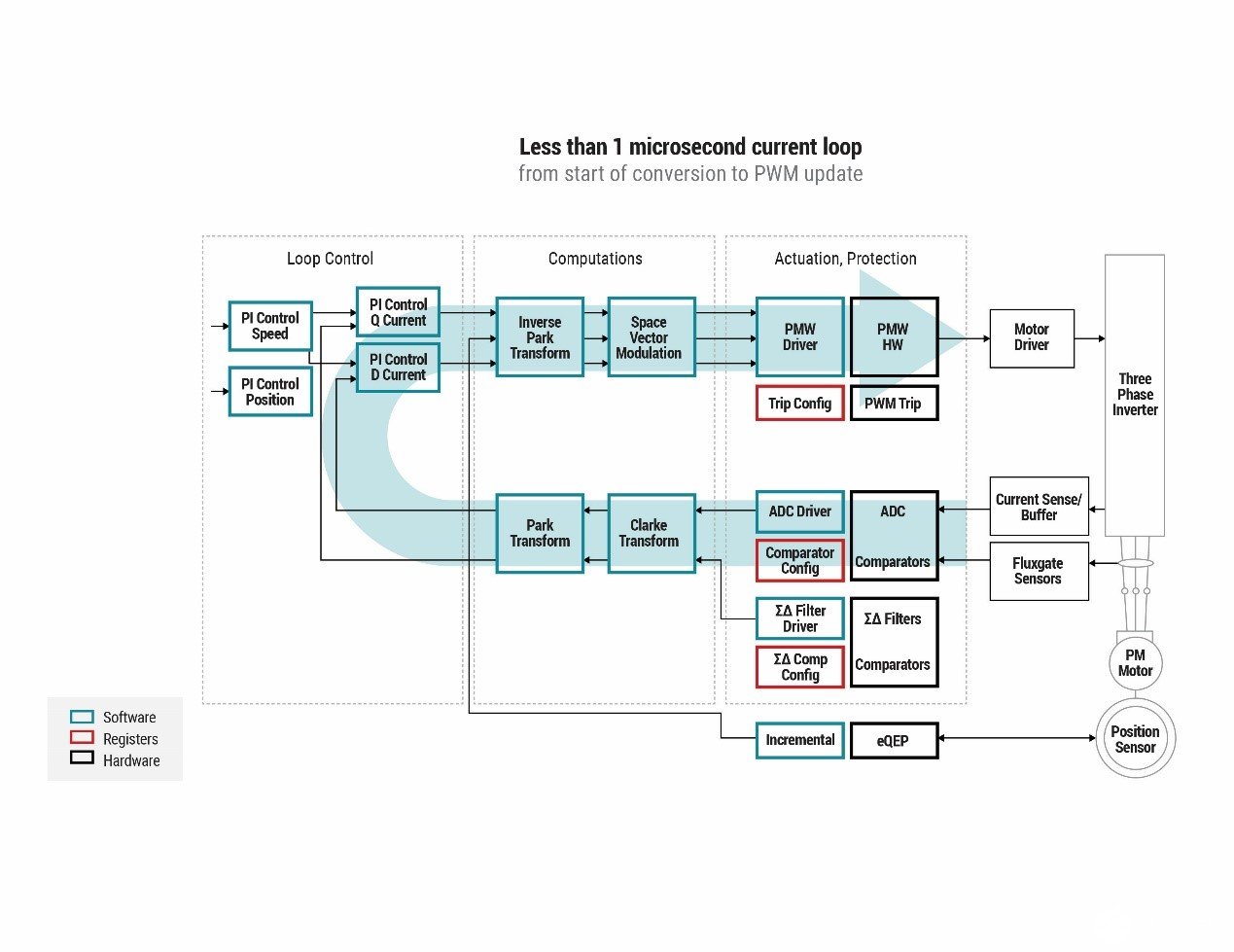

以機器人為例,實時控制可精確控制電機的位置和轉速,機械臂定位精度在100μm以下。通過持續測量電機電流和電壓以及電機位置可實現這一精度級。處理單元將測量值與計算值進行比較,如圖2所示,然后根據比較結果,調整發送至電機的PWM信號。此外,為滿足系統的精度和時間要求,整個過程需在幾微秒內完成。

圖2:快速電流環路圖

實時控制也是實現高效可靠電源系統的基礎。例如,實時控制有助于使充電站保持穩定的輸出功率,并調節流入汽車電池的電流,從而保證電池壽命并避免過熱。將實時控制與MCU和GaN等新技術相結合,可提高功率密度和效率,有助于充分降低應用的功率損耗。

現代電機驅動系統的性能持續提高,因此對實時控制的要求也日益嚴格。例如,高精度高速計算機數控機械(控制磨床和車床等各種復雜機床的機械)可在轉速超過 20,000RPM的情況下實現低于5μm的精度。只有非常快的控制環路才能實現上述功能,這意味著信號測量和系統調整之間的延時時間通常不到1μs。

鑒于高度時間敏感的計算需求,許多設計人員都采用了現場可編程門陣列、外部快速模數轉換器和多個MCU的組合。但是TI的C2000 MCU和Sitara處理器可提高模擬集成度,從而在不到 1μs 的時間內執行電流環路,即快速電流環路。通過在現代控制拓撲中充分利用快速電流環路,設計人員能夠以更低的成本開發尺寸更小、性能更高的系統。

使用完全集成式解決方案,比如TI的 MCF8316電機驅動器,還可進一步降低成本。 這類器件采用預編程、只需微調的無刷直流電機控制算法,在系統設計階段,通過MCU的簡單I2C接口配置集成的電擦除可編程只讀存儲器即可實現。它們還提供有硬件配置,支持系統設計人員在沒有MCU的情況下調整電機。MCF8316集成了六個為電機提供電流的金屬氧化物半導體場效應晶體管,實現了采用7mm x 5mm封裝的完整實時電機控制解決方案。

實時控制是電網基礎設施、電器、電動和混合動力電動汽車、電力輸送、電機驅動和機器人等應用領域的重要組成部分。為進一步提高響應速度,上述所有應用需要不斷縮短執行動作的時間窗口。TI全套的檢測、處理、控制和通信技術可提供高電源效率和性能以及低延遲響應時間,有助于實現更小、更可靠的實時控制系統。

責任編輯:彭菁

-

控制系統

+關注

關注

41文章

6604瀏覽量

110577 -

機器人

+關注

關注

211文章

28381瀏覽量

206919 -

實時控制

+關注

關注

0文章

29瀏覽量

9512

發布評論請先 登錄

相關推薦

實時控制系統的設計挑戰

如何在實時電機控制系統中實現高效、可靠且準確的驅動

分布式控制系統

提高DCS控制系統電源可靠性的方案

基于DSP+FPGA的控制系統方案設計介紹

如何才能開發出一個可靠且高度精確的數據采集與控制系統?

實時控制系統的功能塊解讀

角變形實時測量系統中計算機控制系統的實現

更小巧、更智能、更可靠的電源管理

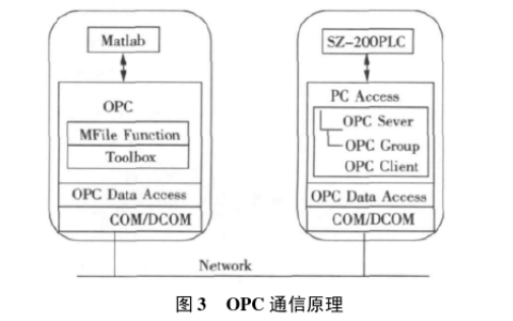

怎么樣使用Matlab和PLC設計實時控制系統

如何實現更小、更可靠的實時控制系統

如何實現更小、更可靠的實時控制系統

評論