1引 言

目前我國工業(yè)能耗約占總能耗的70 %,其中電機能耗約占工業(yè)能耗的60%一70%。根據(jù)調查,

我國IEI等級的電機市場占率接近90% 的市場 份額,而企業(yè)達到IEZ以上的高效節(jié)能電機比例 只有8%。目前我國電動機的裝機容量在12億 千瓦左右,預計到2020年,我國電動機的裝機容 量將達到45億千瓦左右,新增的30多億千瓦電 機將為高效電機帶來巨大的市場空間。

理論上用非晶材料做成定子鐵心的非晶電機運行效率可達95%以上,最高可達98%。特別是在一些 中高頻的應用場合,傳統(tǒng)硅鋼片電機效率很低,而非晶電機的運行效率也在90 % 以 上,所蘊含的節(jié)能潛力非常可觀,這就為非晶材料在高效電機上的應用提供了廣闊的舞臺。

高效永磁同步電機已廣泛應用于多種領域,因為具有高效率、高精度的控制性等特點,從自動化的運輸操作系統(tǒng)到電動汽車的動力系統(tǒng)設計都得到了廣泛的應用。然而許多領域一如電動汽車用永磁電機需要設計成扁平結構,這樣盤式永磁電機必須設計成多級,電機調速范圍需要達到2000一6000 r/min,由此導致電機的高頻率,會造成鐵磁材料的損耗的急劇增加,使得電機效率降低,給冷卻系統(tǒng)的設計帶來很大的難度。而用非晶材料制作的盤式永磁電機,則可以很大程度上減少電機的高頻鐵耗,提高 電機效率,優(yōu)化冷卻系統(tǒng)設計,非晶材料的應用 較好的解決了永磁電機在電動汽車領域應用的瓶頸問題。

2 非晶材料簡介

2.1 非晶材料的形成

金屬在熔化后,內部原子處于活躍狀態(tài)。一旦金屬開始冷卻,定的晶態(tài)規(guī)律有序地排列起來,形成晶體。但如果冷卻過程過快,原子還來不及重新排列就被凝固住了,就產生了非晶體。

非晶態(tài)合金是具有非晶體原子結構的金屬合 金。制備非晶態(tài)合金采用的正是一種快速凝 固的工藝。將處于熔融狀態(tài)的高溫鋼水噴射 到高速旋轉的冷卻輥上。鋼水以每秒百萬度 的速度迅速冷卻,僅用千分之一秒的時間就130 0℃的鋼水降到200℃以下,形成非晶帶材。非晶帶材厚度一般控制在。0.02一0.03mm之間,可實現(xiàn)在線卷帶。工藝過程圖1所示:

2.2 非晶材料的特點

非晶態(tài)合金與晶態(tài)合金相比, 在物理性能、化學性能和機械性能方面都發(fā)生了顯著的變化。以鐵元素為主的非晶態(tài)合金為例,它具有高飽 和磁感應強度和低損耗的特點。但非晶合金材料也有不可忽視的缺點:硬度過高且極其脆,來困難。不容易加工和切割;厚度僅為0.03mm,填充系數(shù)低; 對機械應力也非常敏感,從而使它的應用帶來困難。

2.3 非晶材料的應用

因為非晶材料這樣一系列優(yōu)良特性,國內外均對其開展了系統(tǒng)性的理論與應用研究,在電子、航空、航天、機械、微電子等眾多領域 中具備了廣闊的應用空間。目前已大量應用于各種變壓器及電感產品,但在電機領域的應用還處于起步階段。也正是由于非晶材料這樣的特性,將其應用于電機產品成為國內外的一大 課題。

3非晶電機的優(yōu)點

與傳統(tǒng)材料電機相比,非晶電機具有卓越性能 和優(yōu)勢。下表以DW47和Metglas2605SIA為例 列出了硅鋼片與非晶材料定子鐵心的不同特性。

通過表1中的對比,很容易推斷出非晶電機的優(yōu)勢:

( l ) 高效節(jié)能

由于非晶合金材料的低損耗特性,使得采用該材料作為鐵心制造的電機鐵耗比傳統(tǒng)硅鋼片 鐵心電機小得多。從圖2可以看出,非晶態(tài)合金 材料在中高頻下的損耗只相當于普通硅鋼片 的1/ 8一1 /l0,而且頻率越高趨勢越明顯。所以非晶電機的效率比傳統(tǒng)電機要高,特別應用于中高頻場合,電機運行效率可以高出5%以上,節(jié)能效果非常明顯。

( 2 ) 功率密度和扭矩密度大

電機電能轉換的功率P與下列三個參數(shù)成正比:

a ) 磁場的磁通量Ф;

b )線圈的安匝數(shù)A ;

c) 前兩者的感應電磁頻率f

磁通量中Ф=BS,其中S為磁路的有效截面積,B為設計的磁通密度。在磁路尺寸和磁路材料確定后,中的數(shù)值就已確定。線圈的安匝數(shù)A取決于安裝線圈的實際空間和冷卻條件,也就是取 決于電機的實際尺寸。可見,電磁頻率f越高,相同尺寸的電機(即中A不變) 具有較高的功率,換言之,相同功率、相同轉速下的電機體積和重量越小,高頻化可以使電機 的功率密度或者轉 矩密度提高。

4 非晶材料在高效電機上的應用

非晶電機的研發(fā)始于上世紀年代初,1996年美國的Light Engineering,Ine.( L E 公 司 ) 成功將非晶材料應用到電機上并實現(xiàn)產業(yè)化,經過十多年的研發(fā)積累,湘電萊特電氣有限公司 ( 以下簡稱湘電萊特 )開發(fā)出系列非晶永磁同步電機及發(fā)電機產品,在北美、歐洲及亞洲地區(qū)批量銷售并在國內建立第一條非晶電機生產流水線,成為國內非晶材料應用于高效電機的典范。本文將主要以湘電萊特的軸向磁場盤式電機產品來介紹非晶材料在高效電機上的應用。

4.1非晶材料在電機領域應用的難點

l ) 非晶態(tài)金屬硬度高,難于加工成形。制造成C 型或環(huán)形鐵心較容易,但要制造成電機使用的多槽鐵心,加工難度大;

2 ) 受電機驅動器最高頻率的制約,非晶電機基頻一 般設計在s o oz H以 上,最高頻率甚至可達1500zH以 上,對電機驅動器來說是個嚴峻的考驗;

3 ) 高頻電機的設計方法不能充分發(fā)揮出非晶 金屬在提高功率密度方面的潛在優(yōu)勢;

4 ) 非晶材料飽和磁化值相對普通硅鋼材料略低。

4.2非晶電機設計

湘電萊特搭建了基于ANSO盯的盤式非晶電機研發(fā)平臺,利用軟件最新版本V15推出的軸向磁場電機3D建模與仿真能力對盤式非晶電機進 行電磁計算和有限元分析。湘電萊特利用該 平臺已經開發(fā)了系列的非晶盤式永磁同步電 機產品,圖3圖4為該公司電機的建模及有限元 分析示意圖。

圖5是湘電萊特設計的軸向磁場盤式永磁電機典型結構,結構上充分考慮了非晶材料的加工工藝要求,鐵合采用開口槽結構。鐵心制作相 對容易。采用少槽結構,集中繞組成型線圈,用以減小線圈端部,也減少了有效材料電阻引起 的損耗。這種結構在繞組制作及其下線中,易 于實現(xiàn)自動化生產,以高質量、大批量的生產 需求。提高產品生產的機械化程度,從而提高產品的質量。這種結構的特點:

l ) 軸向氣隙結構使得電機容易實現(xiàn)多級結構,

從而實現(xiàn)電機的高頻化;

2 ) 定子的形狀相對簡單,成形更為容易,質量可以得到有效保證;

3 )電機繞組采用 12 /分數(shù)槽結構,電機定子每 個齒上安放一個線圈,有效的減小了線圈端部,

也有效的減少了銅損;

4 )軸向磁場電機結構給設計電機冷卻系統(tǒng)帶來方便,這也有利于設計制造出更高功率密度的電機;

5 ) 可采取模塊組合式結構,易實現(xiàn)系列化產品;

6 ) 線圈可采用成型線圈,容易實現(xiàn)自動化操作;

7 ) 適應于大批量生產,可有效降低成本。

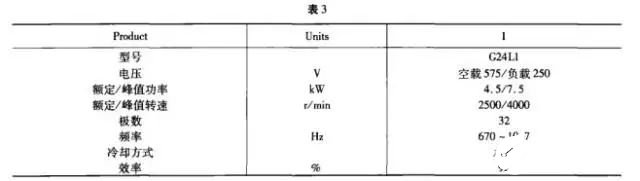

4.3已實現(xiàn)量產的非晶電機介紹

l ) S2G4NI48VDC充電發(fā)電機無需在恒定速度下運行發(fā)電,充電控制專利技術,可用于銼電池,鎳氫電池,鉛酸電池的充電等。

2 ) S2G4LI燈塔發(fā)電機

發(fā)電機設計成四組單相,空載電壓高,能實現(xiàn)對金屬鹵素物燈的啟動,可靠性高。

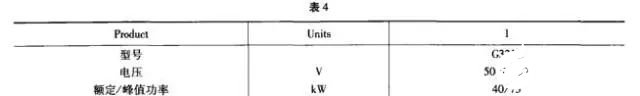

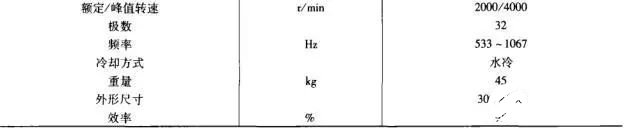

3)車用增程式發(fā)電機

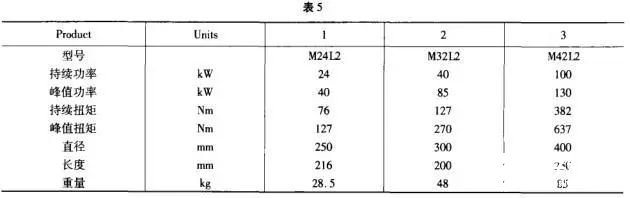

4)電動汽車用非晶驅動電機系統(tǒng)

功率范圍:20—20kW、大速度范圍內提高效率、增加功率扭轉密度、風冷或水冷、多種工作電壓、高速工作范圍、全封閉式結構。

通過非晶材料在高效電機上的成功應用,能有效的提高電機的效率,提高功率密度比,減小體積重量,從而實現(xiàn)節(jié)能減排,符合國家產業(yè)政策。非晶高效電機在高頻高速、航空、航天、軍工、電動汽車上有廣闊的應用前景,非晶材料在高效電機上的應用有著巨大的經濟效益和社會效益。

責任編輯:彭菁

-

電機

+關注

關注

142文章

9003瀏覽量

145350 -

永磁電機

+關注

關注

5文章

339瀏覽量

24937

發(fā)布評論請先 登錄

相關推薦

非晶材料在高效電機上的應用有哪些

非晶材料在高效電機上的應用有哪些

非晶材料在高效電機上的應用有哪些

評論