隨著數字化技術不斷發展與應用,企業數字化轉型步伐越走越快,我單位聚焦核心業務的關鍵痛點難點,在原有數字化建設基礎上,以現有廠所數字化協同平臺為依托,聯合主要外協生產制造廠開展跨地域航天產品多維度一體化控制技術改進與應用實踐。選取典型產品為試點產品,以產品研制為主線,打造產品設計制造一體化全流程雙向數據貫通,形成產品協同研制多維度數據包,實現設計,以及產品數據的分析、利用和優化,強化研制過程高效監控、預測預警管理,解決廠所數據標準不統一、制造數據在線反饋鏈路不通、生產及質量數據追溯困難三大問題,從根本上提升產品設計制造過程協同效率,助力企業數字化轉型。

引言

高性能運載火箭和航天器具有涉及專業面廣、設計更改頻繁、對重量要求苛刻、空間十分緊湊、零部件數量巨大、系統布置密集、外形要求嚴格和內部結構復雜等特點。迫切需要應用數字化研制技術從根本上改變傳統的產品研制模式、方法和過程,大幅度提高航天型號產品的研制質量、縮短研制周期和降低成本。近十年來, 航天制造業的數字化發展在跨地域協同創新研發模式、基于模型定義的制造技術、建立基于三維的全過程數字化制造系統、提升制造知識的積累和質量追溯等方向上不斷深入,技術應用取得飛速發展。

隨著企業業務的快速增長,數字化轉型步伐加快,基于MBD 的三維數字化研制模式的逐步推廣,當前的系統平臺及網絡現狀已經不能滿足型號產品多維度設計制造一體化的控制需求,尤其是生產進度數據及制造過程質量數據一直以來未實現在研究所與制造單位間的貫通與傳遞。作為典型的跨地域、跨組織型號協同研制單位, 單一維度的設計數據集已不能滿足產品在設計制造協同、數據分析等全維度控制要求,亟需通過開展基于產品研制過程數據互聯互通和多BOM 集成的產品協同研制過程多維度控制技術研究。在已有廠所協同研制平臺的基礎上,通過多BOM 管理,將產品設計數據、科研生產管理信息和產品研制過程質量信息三者相關聯,形成產品協同研制全維度數據包,打通產品設計制造一體化雙向、在線數據鏈路,實現數據標準統一化、數據交互高效化、生產進度透明化與質量追溯自動化,逐步達到設計所對設計、工藝、生產和質量等產品研制過程的多維度控制, 提升設計單位對產品研制過程數字化的管控能力。

建設目標

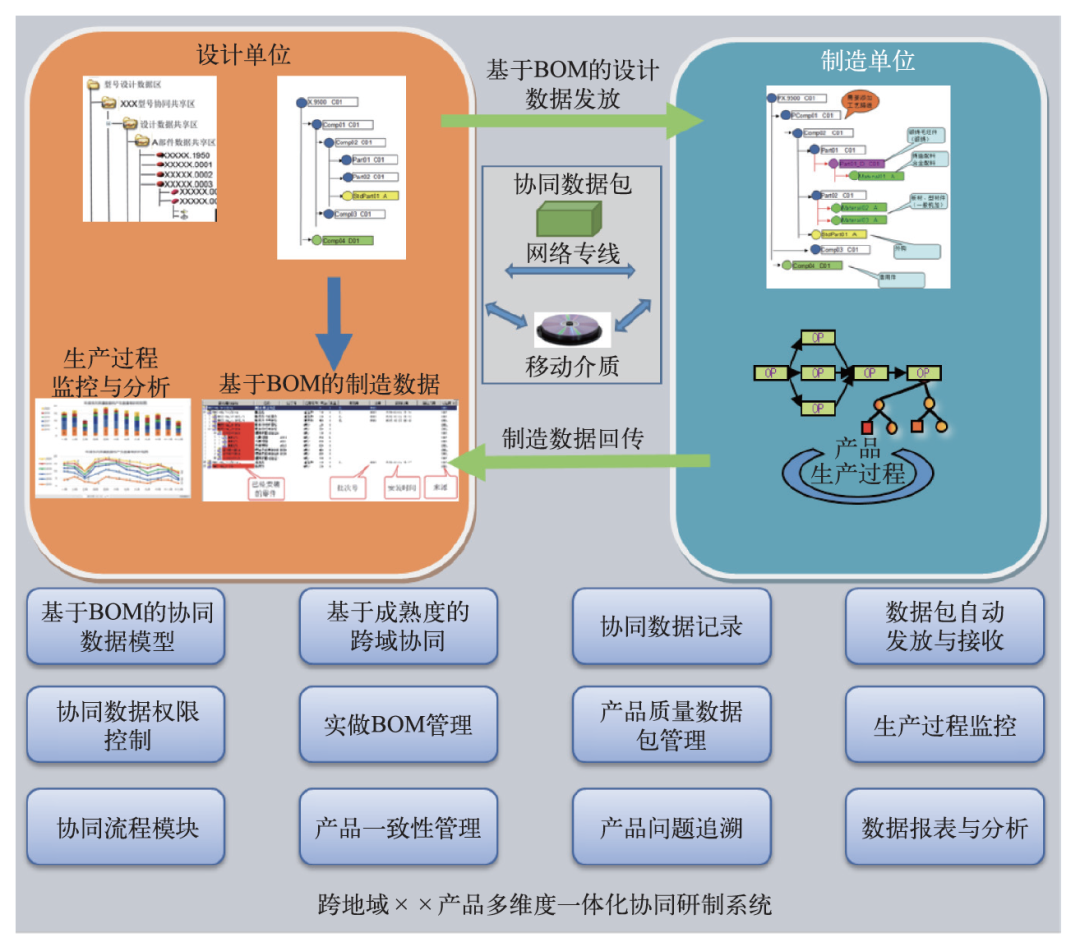

以產品研制為主線,打造產品設計制造一體化全流程雙向數據貫通,形成產品協同研制多維度數據包,實現設計,以及產品數據的分析、利用和優化,強化研制過程高效監控、預測預警管理,以外協產品生產計劃與產品質量管控為主線,通過擴展現有廠所數字化協同平臺功能,聚焦廠所數據標準不統一、制造數據在線反饋鏈路不通、生產及質量數據追溯困難3大難題,打造外協產品設計制造一體化雙向數據貫通,形成產品協同研制多維度數據包并實現以下目標:①實現產品外協計劃基于系統的結構化制定與管理;②支持編制外協生產任務的序時要求,能夠進行序時進度監控與預警;③實現對外協生產過程的進度監測與外協產品數據的可視化圖表展示;④基于系統管理外協產品驗收數據包相關的產品文檔及產品實物數據;⑤實現標準、統一的協同數據包方式進行數據填報與自動解析;⑥形成異地廠所間外協數據雙向傳輸,構建基于相應機制傳輸的交互機制。總體方案如圖1所示。

圖1 總體方案

技術路徑

按照“網絡化、虛擬化、集成化、智能化”的數字化發展方向,以統一的數據標準規范為基礎,以開放的、面向服務的廠所協同研制平臺為體系架構,在已有廠所協同平臺項目管理、圖文檔管理、BOM 管理、變更管理和數據發放管理的基礎上,利用平臺的可擴展性、豐富的可配置性,通過跨地域、跨組織及多專業設計、工藝、制造協同技術,基于BOM 的全流程雙向數據貫通與應用技術,基于BOM 的質量數據包關聯技術,基于BOM 的產品生產進度監測分析技術,產品實測數據與設計數據的關聯分析與優化技術等關鍵技術,開展功能開發,構建跨地域航天產品多維度一體化協同研制系統,實現基于BOM 的設計與制造數據雙向精確交互、質量數據及生產進度數據的在線管理與分析應用。

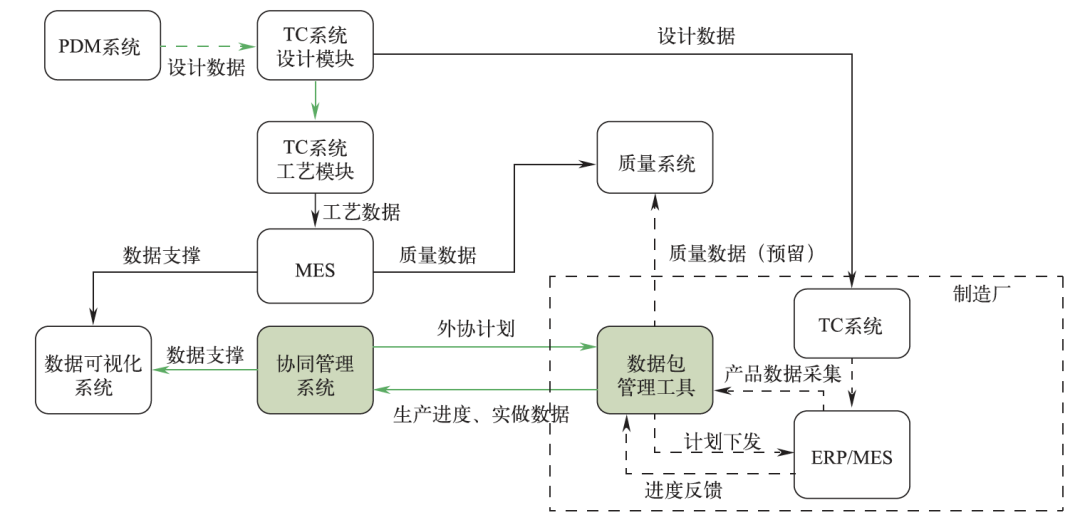

對現有外協生產關鍵典型業務流程進行調研、梳理, 形成產品外協生產的典型流程,基于典型流程明確建設及功能需求,通過綜合分析后,形成相應的業務范圍及業務藍圖,并明確涉及所有相關系統的集成與數據流向關系,以支撐系統建設與項目目標實現。系統間數據流向及關系如圖2所示。

圖2 系統間數據流向及關系

建設內容

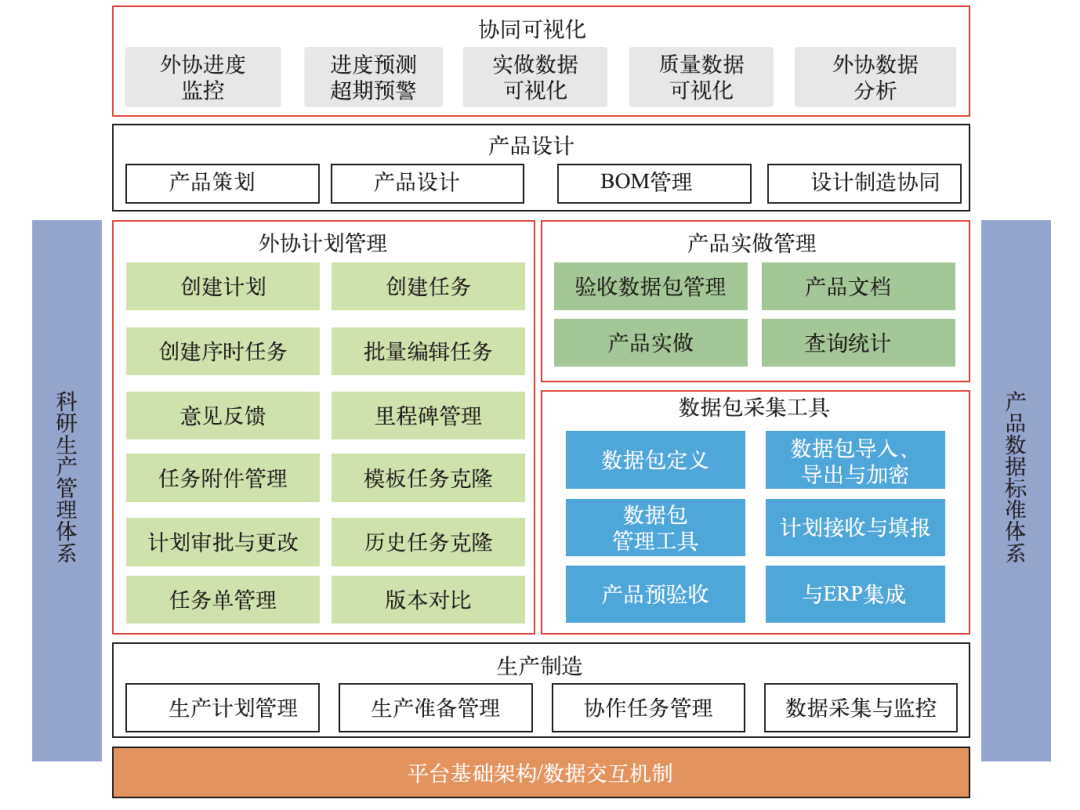

形成的產品生產協同業務流程,設計制造與項目管理融合,對涉及的設計部門、項目管理部門、質量管理部門及外協生產廠商在產品外協、外協生產、產品驗收及產品交付等過程中的具體業務流程進行了明確與優化, 并形成項目整體架構設計,如圖3所示。

圖3 系統整體架構設計圖

根據業務分析及系統建設功能架構,項目建設實現了以下內容,支撐業務流程運轉,實現廠所異地協同研制。

1)形成設計制造協同業務標準規范。通過對設計與制造單位的產品設計、制造數據進行規范化與標準化, 包括統一產品數據編碼、統一數據組織形式和統一數據交互標準等,開展系統集成接口開發,實現協同數據標準規范在應用中實施落地,為跨域及多專業協同產品研制提供數據交互基礎,保障產品數據在設計與制造單位交互時的唯一性與精確性。

2)產品數據跨地域的協同傳遞。構建基于獨立數據包的跨域協同機制,通過數據包傳遞設計數據、BOM 結構、產品設計文檔、生產計劃信息和生產過程數據等。在同構環境和異構環境下,采用推式和拉式的數據傳遞方式,建立數據同步機制,系統對需傳遞的數據進行傳遞及導入、導出操作,數據傳遞過程中使用原始傳遞格式, 不對數據進行編輯修改,使原始數據由發送端到接收端后進行無差異的存儲與展現。協同數據包在系統外傳遞時加密處理,僅能夠在指定的單位站點進行導入、導出操作,不能在未授權的情況下脫機對內容進行瀏覽。

3)基于BOM 的產品數據管理。車間按照生產訂單進行排產,生產時依據制造BOM 的工藝內容進行指導,當每次生產完成后將生產過程信息、檢驗信息、人員信息與所裝的物料實物信息等進行收集打包,完整的傳遞到協同系統中,系統收到車間實做信息后構建實做BOM,并將其與工藝BOM 進行關聯。工藝BOM 與實做BOM 也可通過打包、數據協同回傳到設計單位,設計單位管理人員通過設計BOM 節點查詢相關的工藝BOM 結構與實做BOM 信息,系統基于產品圖代號/ 物料編碼等主要信息進行鏈接,通過列表的形式展示產品的制造過程數據,用于技術狀態跟蹤與問題追溯,并對數據進行 分析。

4)結構化工藝管理。支持構建產品工藝設計參數庫, 在工藝設計過程中調用參數信息到工藝內容,將編制完成的結構化工藝內容輸出后用于車間產品制造。

5)產品生產計劃及生產進度管理。管理產品生產任務及其序時計劃,生成相應的科研生產任務通知單, 并將其傳遞到制造端作為生產任務輸入。產品制造端按照接收到的產品生成計劃任務,在日期范圍內進行排產,并將每天的生產進度完工情況反饋給設計所,將進度信息與生產計劃信息結合體現,能夠清晰得知產品當前生產進度情況,對即將出現的問題及時預警并 調整。

6)產品驗收過程數據管理。通過在設計所內針對產品進行驗收數據包規劃,定義產品驗收所需的交付物, 將驗收數據包模板傳遞到制造端,制造單位在產品生產過程中及生產完成后上傳提交交付物;與所一起按照驗收標準進行逐項驗收,最終將驗收結果統一到產品驗收數據包中,回傳到設計所內進行查閱與歸檔。

7)產品實物數據管理。通過與制造端ERP 系統及手工錄入的方式獲得產品實物信息,包含產品的批次、序列號及現場多媒體照片等。將產品實物在驗收后與產品驗收數據包進行關聯管理。產品實物驗收合格后形成的產品實物對象將傳遞到設計所內,形成產品實做BOM, 通過實做BOM 能夠對相關實物及產品設計信息進行追溯關聯查詢。

成果價值

5.1 項目技術創新點

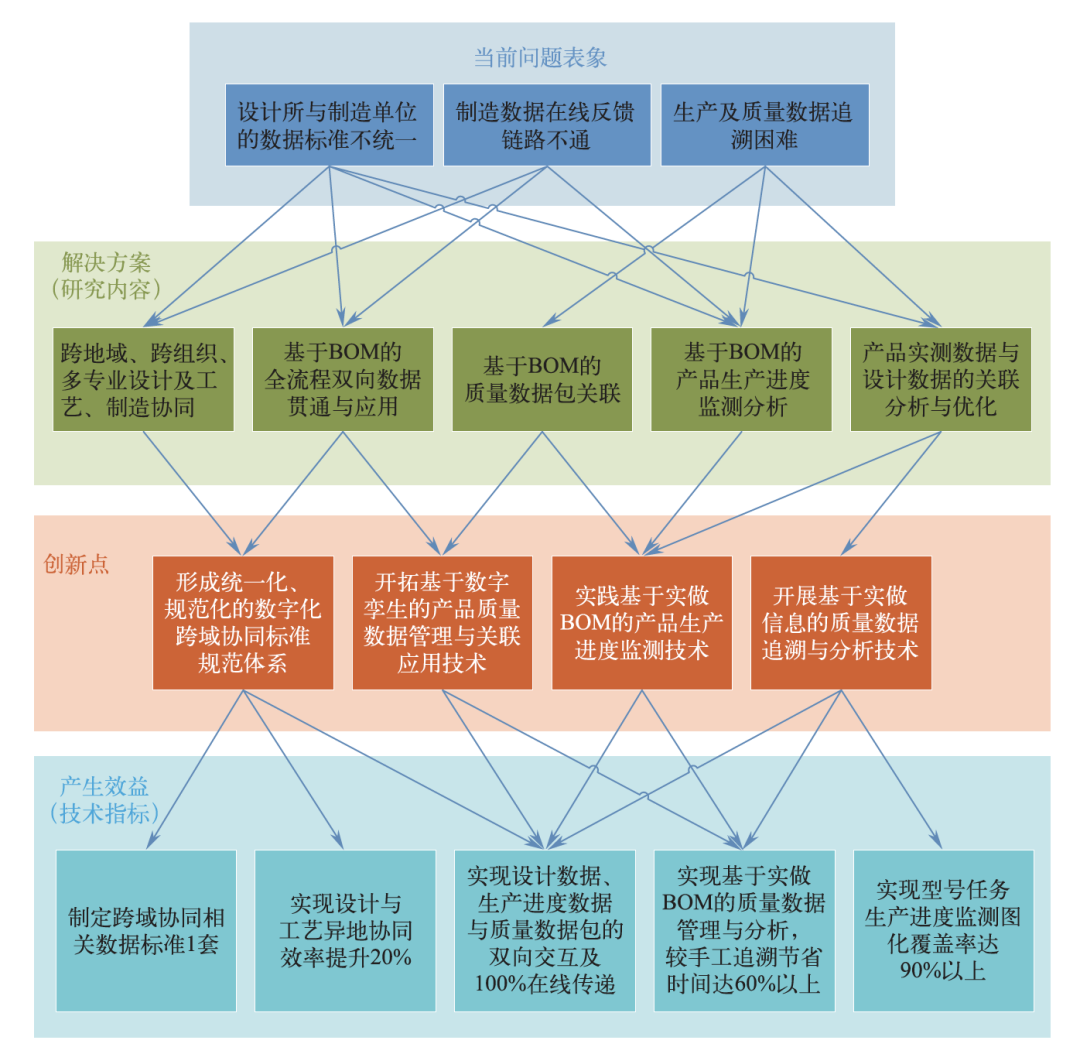

本項目主要技術創新點如圖4 所示。

圖4 項目技術創新點

1)形成統一化、規范化的數字化跨域協同標準規范體系,助力產品研制數據源在廠所間的高效傳遞與精準一致。

2)開拓基于數字孿生的產品質量數據管理與關聯應用技術,實現質量數據包的自動生成與關聯應用。

3)實踐基于實做BOM 的產品生產進度監測技術, 支撐產品生產管控智能化。

4)開展基于實做信息的質量數據追溯與分析技術, 強化質量過程監控,提升質量管控能力。

5.2 項目實施成效

1)外協計劃由基于人工的分散管理模式轉變為基于數據的統一線上平臺協同模式。通過系統在線創建及管理型號外協計劃,全部型號計劃數據由系統數據庫集中管理;對每份計劃詳細屬性、交付數量和交付時間等進行結構化管理;基于結構化數據能夠方便的進行全庫查詢與統計,計算各單位、各節點按時完成率等;基于結構化的管理方式能夠進行典型型號計劃的總結與克隆重用;基于數據統一管理、統計分析和數據重用等使外協計劃綜合管理效率預計提升15%。

2)外協質量管控由線下溝通、傳真和出差的模式轉變為基于數據的流程驅動模式。通過協同數據包實現廠所間的計劃和質量交互、生產進度交互和驗收數據交互;交互數據內容、交互記錄系統可查,數據有關聯;同時通過協同數據包作為數據驅動,系統按照預定規則及時通知質量、設計部門進行處理;整體使溝通內容表達、聯系通知等導致的工作量預計減少10%。對任務信息進行預警設置,臨近任務交付時間時進行報警通知,促進及時進行進度協調,將人工主動跟進度的工作量預計減少15%。

3)產品外協數據由人工收集再匯總模式轉變為以交付產品為核心的標準化組織模式。通過在生產單位部署數據包管理工具,實現基于交付產品的文檔與實物在線驗收;實現基于實做BOM 的質量數據管理與分析,較手工追溯節省時間達60% 以上;對產品文檔清單能夠按照驗收標準批量初始化,驗收時進行完整性自動審查;對產品實物能夠按照驗收檢查表批量初始化,能夠調取歷史數據進行包絡分析;使產品交付與驗收過程批量化、標準化。通過交付的結構化產品數據,實時形成可視化圖表展示,為管理層及時決策提供數據支撐。

4)構建了廠所異地背景下數字化的設計制造協同模式保障型號任務按時交付。以產品生產計劃任務為驅動、以交付關聯產品數據進行任務閉環,實現雙方基于計劃、基于產品的在線協同,加強了所研產一體化目標建設;基于在統一模式下兼容網絡互通在線傳遞與網絡不通離線傳遞兩種方式,在后期可將該模式復制到其他所有外協單位;通過整體項目實施為型號研制促進了產品數據規范化、保障了產品交付及時性、增強了供應鏈韌性。

5.3 推廣價值

通過兩個試點型號的應用,為我單位面向典型外協生產單位的數字化協同研制和質量管控奠定了堅實基礎, 具備面向多個型號、多個外協生產單位推廣的條件,具有重要的示范意義和推廣價值。此外,項目研究成果可作為成熟模式在其他設計單位及外協生產單位開展復制應用,有助于實時掌握產品生產進度,提高產品研制質量,縮短型號研制周期,具有良好的市場前景和巨大的經濟效益。

-

控制技術

+關注

關注

3文章

344瀏覽量

33150 -

數字化

+關注

關注

8文章

8714瀏覽量

61731 -

一體化

+關注

關注

0文章

252瀏覽量

14416 -

數據分析

+關注

關注

2文章

1446瀏覽量

34051

原文標題:航天產品跨地域多維度一體化控制技術改進研究與應用

文章出處:【微信號:CADCAM_beijing,微信公眾號:智能制造IMS】歡迎添加關注!文章轉載請注明出處。

發布評論請先 登錄

相關推薦

光儲充一體化電站建設關鍵技術:深入剖析與研究

探究光儲充一體化電站建設關鍵技術研究

淺談園區級光儲充一體化關鍵技術研究方案

基于OpenRTI的空天一體化平臺系統

《嵌入式機電一體化系統設計與實現》讀后感

安消一體化平臺建設方案

什么是機電一體化?它有哪些應用?

觸想工業一體機助力智慧農業水肥一體化高效應用

室內外一體化定位技術的普及和應用

高精度時頻一體化設備-陜西風雷儀表

什么是通感算一體化?通感算一體化的應用場景

航天產品跨地域多維度一體化控制技術改進研究與應用

航天產品跨地域多維度一體化控制技術改進研究與應用

評論