為了應對大功率變壓器趨勢,金剛磁業(yè)開發(fā)設計了氧化鋁、碳化硅、氮化鋁陶瓷隔片,該類隔片介電常數(shù)高、散熱性能好。目前,金剛磁業(yè)已經(jīng)可以批量生產(chǎn)0.2mm以上厚度規(guī)格的陶瓷隔片。隨著電機系統(tǒng)向高功率密度,的預計未來陶瓷隔片的需求將大幅度上升。

在承載大功率變壓器的設計中,一個小小的氣隙隔片能有多大的作用?

隨著新能源產(chǎn)業(yè)的發(fā)展,大功率密度產(chǎn)品成為電感變壓器行業(yè)的普遍追求,器件抗飽和能力及傳輸效率提升和發(fā)熱控制也成為了技術(shù)人員研究的重要因素,這些因素對氣隙中夾入隔片的要求也隨之升高。

為應對這個趨勢,金剛磁業(yè)特意開發(fā)設計了氧化鋁、碳化硅、氮化鋁陶瓷隔片。由于這類陶瓷隔片介電常數(shù)高、散熱性能好,能夠被廣泛應用在充電樁、車載電源、光伏儲能、工控機電等磁性器件應用領(lǐng)域。

導熱系數(shù)一騎絕塵

一般來說,為了防止變壓器在工作中產(chǎn)生磁飽和,在鐵芯中柱或接觸面往往設計會留下一處縫隙。不過在近年來,隨著大功率密度產(chǎn)品的發(fā)展需求,一種新的設計方案隨之產(chǎn)生,即分段式氣隙技術(shù)。該技術(shù)可以幫助改善磁通的分布,有效地減少磁性器件飽和的可能性,從而提高設備的性能。

記者了解到,在分布式氣隙中往往需要夾入一塊隔片。因此,在選擇隔片時對其基本的性能要求是絕緣、不通磁、散熱性要好。

據(jù)金剛磁業(yè)生產(chǎn)技術(shù)副總經(jīng)理段慶娃介紹,目前應用較多的有電木、纖維板、Nomex410等材質(zhì)隔片,但是此類隔片導熱系數(shù)小,不能較好的解決器件高熱部分良好的散熱問題。

相對比之下,陶瓷作為隔片材料,優(yōu)勢更為顯著。因為陶瓷具有極高的耐熱性及導熱系數(shù),導熱系數(shù)高達10~80W/M·K,且能夠在高溫環(huán)境中保持性能和形狀。此外,陶瓷還具有出色的電氣絕緣性,能夠防止電弧形成和短路,提供高級別的電氣安全性,更適合在大功率產(chǎn)品中使用。

金剛磁業(yè)生產(chǎn)的氧化鋁陶瓷隔片

根據(jù)介紹,金剛磁業(yè)生產(chǎn)的碳化硅陶瓷隔片導熱系數(shù)為83.6W/m·K,氧化鋁陶瓷隔片導熱系數(shù)為30W/m·K,氮化鋁陶瓷隔片導熱系數(shù)更是氧化鋁陶瓷隔片的5倍左右。而目前所應用的電木、纖維板、Nomex410材質(zhì)隔片導熱系數(shù)分別僅為0.25W/m·K、0.24-0.4W/m·K、0.1W/m·K,與前者的差距一目了然。

厚度可低至0.2mm

不過,既然作為陶瓷類產(chǎn)品,陶瓷隔片就必須按照陶瓷工藝來生產(chǎn),其制造和處理往往沒有那么簡單。

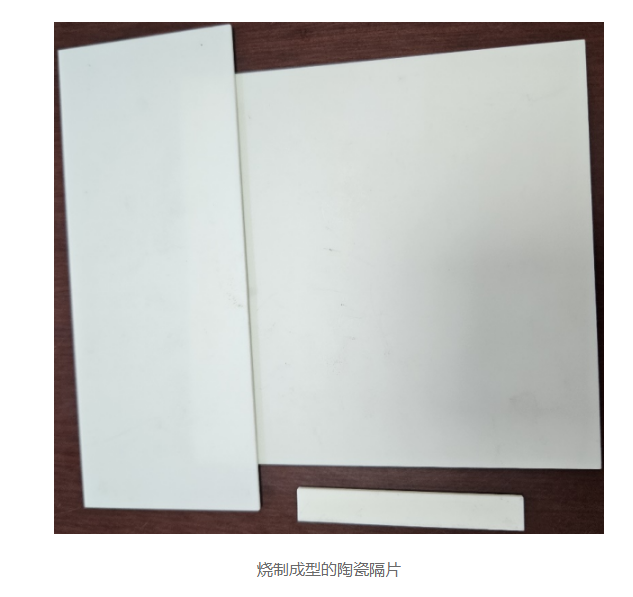

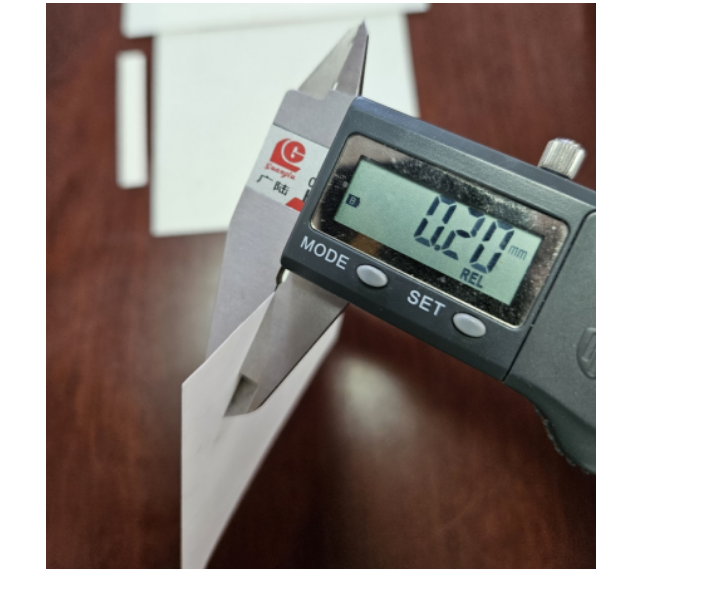

段慶娃向記者簡要介紹了陶瓷隔片制作的流程。首先是材料的準備,主要是料粉的研發(fā)配置,這將決定陶瓷隔片的預期性能。其次是流延成型,這是一種用于先進陶瓷生產(chǎn)的成熟技術(shù),從而能夠獲得高質(zhì)量、超薄型的瓷片。接下來便到了非常重要的燒成部分,最后主要是對陶瓷隔片進行一些規(guī)格上的處理及研磨等步驟,以完善陶瓷隔片的特定性能和確保質(zhì)量要求。

燒制成型的陶瓷隔片

由于陶瓷是脆性材料,容易在高壓力或沖擊下破裂,因此需要通過配方和燒成工藝的研發(fā),才可以提高陶瓷的韌性并降低脆性,以此來解決陶瓷隔片破損和開裂等問題。

盡管陶瓷隔片的制造和處理過程復雜,但通過先進的技術(shù)和精心的研發(fā),金剛磁業(yè)已成功地生產(chǎn)出具備高性能和高質(zhì)量的陶瓷隔片,為今后大功率變壓器的安全運行提供了可靠的保障。

目前,金剛磁業(yè)可批量生產(chǎn)0.2mm以上厚度的規(guī)格的陶瓷隔片,其成熟的陶瓷制備工藝離不開其在陶瓷生產(chǎn)上的積累。據(jù)悉,金剛磁業(yè)母公司佛山陶瓷研究所從1958年就開始研發(fā)、生產(chǎn)各類功能陶瓷。目前,公司具有年產(chǎn)500噸的陶瓷產(chǎn)品流延產(chǎn)線。

對于陶瓷隔片未來的市場,段慶娃分析道:“從目前看來,陶瓷隔片在眾多隔片中效果是比較好的,雖然陶瓷隔片的應用還在推廣中,但按現(xiàn)在高功率的發(fā)展態(tài)勢,未來將產(chǎn)生大量的需求。”

本文為嗶哥嗶特資訊原創(chuàng)文章,如需轉(zhuǎn)載請在文前注明來源

審核編輯 黃宇

-

大功率

+關(guān)注

關(guān)注

4文章

502瀏覽量

32893

發(fā)布評論請先 登錄

相關(guān)推薦

Tips:大功率電源PCB繪制注意事項

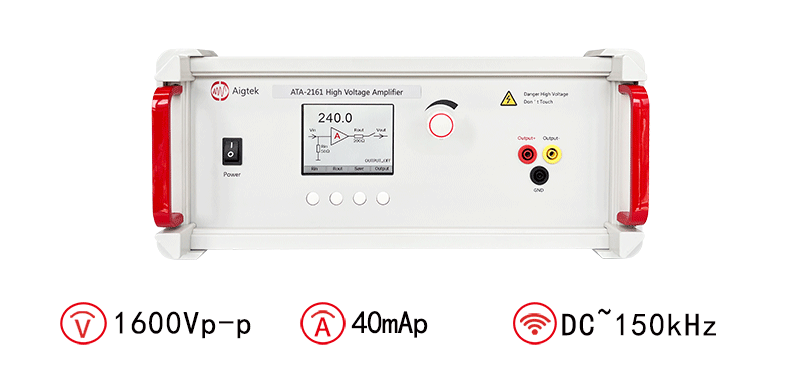

安泰高壓大功率放大器可以干什么用途

大功率開關(guān)電源芯片的作用和應用

大功率電源檢測軟件的功能有哪些?

大功率電機啟動方法

最大功率點追蹤的含義 最大功率點跟蹤的意義

特信大功率屏蔽器:保障設備穩(wěn)定運行的重要利器?|深圳特信電子

Aigtek大功率信號源怎么使用的

大功率趨勢下,陶瓷隔片重要性漸顯

大功率趨勢下,陶瓷隔片重要性漸顯

評論