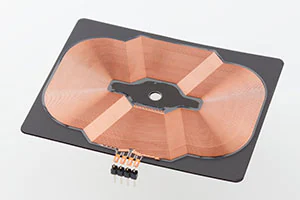

作為材料技術、制造和電子元器件的全球領導者,TDK最新推出一款先進的符合Qi無線充電標準的平面無線充電線圈。該線圈采用獨特的銅印刷技術,能為最終用戶帶來多種優勢。無線充電聯盟[WPC]已將這種新線圈指定為MP-A28。TDK的“印刷線圈”技術可實現離散線無法復制的復雜線圈模式,并能實現和最佳蝕刻工藝和技術類似的緊密跡線寬度和間隙控制。此外,TDK的技術還具有另一個獨特之處,即可以根據應用要求輕松、靈活、準確地更改銅跡線厚度,這是傳統銅線圈技術所不具備的。

背景

MP-A28印刷線圈的特點和優勢

- 薄型

- 重量更輕

- 一致的電氣規格

- 支持復雜的印刷線圈設計

- 減少部件數量

- 可靠穩定的汽車級設計

- 引線端方便連接

- 整合NFC天線

- EMI屏蔽(選配)

聯系方式

相關鏈接

背景

TDK致力于用鍍銅工藝構建功率電感器的金屬線圈結構有著悠久的歷史,現在更是將這種成熟技術擴展到無線電力傳輸線圈。TDK的TFM功率電感器系列使用了類似的高縱橫比(HighAspectPlating:HAP)鍍銅技術來增加線圈模式的橫截面積,降低直流電阻(DCR)。TDK在這些豐富經驗的基礎上不斷改進模式和電鍍工藝,現在已經將其用于傳統上需使用利茲線的無線電力傳輸(Tx)線圈。

獲得Qi無線充電聯盟標準認證的MP-A28線圈具有以下三大創新:

1)革命性的專利印刷線圈設計

2)載體PET薄膜上采用“加成”方式的鍍銅工藝。

3)線圈結構安裝在以“濕式工法”具有高磁導率、高磁通飽和密度(Bs)的磁屏蔽上。

靈活的印刷線圈設計能更好地控制和磁場形成(H),從而將磁通量(?)集中在最佳充電位置,以實現與Rx設備的最佳磁耦合和功率傳輸效率。此外,通過印刷化設計,可以消除傳統三線圈產品中典型的傳輸效率(最大值和最小值)的變化,也可以減少或消除線圈單元周圍傳輸低效率的區域(死區)。

線圈電鍍工藝是一種"加成法"工藝,可在指定位置鍍銅。這與印刷電路板(PCB)和/或柔性印刷電路板(FPC)不同,后者是一種"減去法"工藝,即要蝕刻實心銅片并僅留下所需的銅圖案。

“濕式工法”屏蔽采用Mn-Zn鐵氧體材料,將其作為濕式“漿料”涂布到厚度為0.3毫米的載體薄膜上(最薄可至0.1毫米)。將鐵氧體涂布到薄膜上之后,進行燒結并預裂。

一直以來,經過無線充電聯盟的低功率無線充電標準認證的標準發射(Tx)線圈都采用繞線式結構。更具體地說使用了利茲線繞線式結構。這類多股線繞線式具有更大的銅表面積,能降低趨膚效應損失,從而提高工作頻率下的交流電阻(ACR)。鑒于此,MP-A28印刷線圈還采用了獲得專利的多層堆疊結構來幫助減少交流銅損。

MP-A28印刷線圈的特點和優勢

TDK推出的新型印刷線圈技術采用多種新材料工藝和構造技藝,能為最終用戶帶來以下諸多特點和優勢:

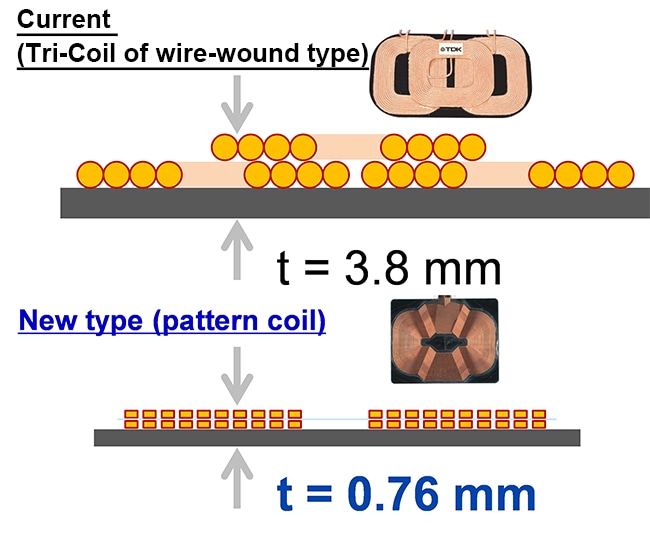

薄型–嚴格控制的鍍銅厚度(從5um到150um)和濕式工法Mn-Zn鐵氧體屏蔽(0.3mm),使得MP-A2815WQi無線充電標準合規的發射線圈的總厚度僅為0.76mm,可幫助實現更薄更輕的充電器設計。

圖1:與3 線圈的WPC 15W Tx繞組線圈的厚度對比

不僅銅印刷線圈更薄,系統性能也更好。考慮到磁耦合(K)發射(Tx)和接收(Rx)磁屏蔽之間的物理距離的影響,采用超薄線圈模式,MP-A28的線圈屏蔽層能更靠近電荷表面,更靠近Rx設備,從而提高了磁耦合和效率。

重量更輕–鑒于當前電動汽車廠商正積極提高電池充電效率,延長車輛續航里程,減輕車身重量再次成為焦點話題。TDK的MP-A28線圈采用濕式工法屏蔽/更高磁導率(μ')材料,更薄,并且能減輕Tx線圈重量,同時保持所需的充電性能。

一致的電氣規格–MP-A28線圈采用光罩/電鍍工藝,可產生電氣誤差<0.5%的空心線圈,并且銅印刷線圈和鐵氧體屏蔽使用共面結構。這使得整個線圈的電感(Ls)和電阻(Rs)值不會像繞線式線圈那樣多變。繞線式線圈會受到絕緣厚度變化、匝間繞組在共面性方面的變化,以及繞組期間導線張力控制問題等諸多因素的影響,致使磁長度和相應的Ls值發生變化。

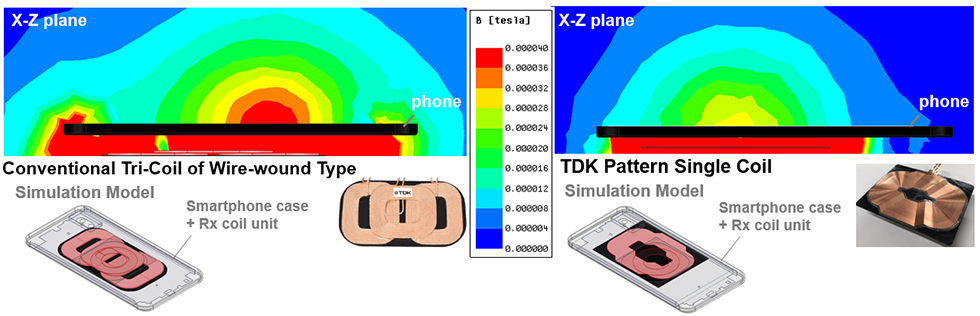

支持復雜的印刷線圈設計–TDK的高精度銅加成工藝為設計不規則形狀的線圈模式帶來了可能,能減少會降低充電效率或完全無法像傳統繞線式線圈那樣工作的“死區”。創新的MP-A28印刷線圈還允許磁場形成(H)并將磁通量(?)集中在最佳充電區域。這也有助于使磁場遠離任何鄰近的金屬物體,并限制磁通量進入待充電設備[電話.等]的其他區域。

圖2:磁通分布對比

繞組三線圈的磁通分布

MP-A28線圈的磁通量分布

通過更均勻的磁場,即使在待充電設備內的Tx線圈和Rx線圈之間未對準的情況下,也能提高效率。

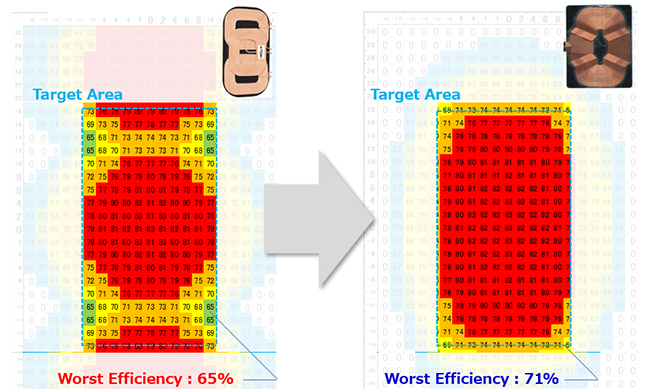

圖3:效率對比

WPC MP-A13線圈效率圖

WPC MP-A28線圈效率圖

此外,新型MP-A28線圈由多層上平行的多條布線組成,可增加每個有效匝的表面積,從而最大限度減少銅布線的交流趨膚效應。趨膚效應會增加交流電阻(ACR),加快線損和溫升,從而降低效率。

減少部件數量–MP-A28線圈符合Qi無線充電標準,采用單充電線圈結構,尺寸和形狀設計比三線圈配置更靈活。由于只有一個線圈,因此能消除與三線圈結構相關的諸多重復電子元件,從而減少元器件數量和BOM成本。MP-A28只需要一個驅動器、一個開關和一個諧振電容器組(Cs),還能省去熱敏電阻(如使用)。

可靠穩定的汽車級元件–汽車應用具有其他應用和終端市場不具備的強制性嚴格要求。薄鐵氧體屏蔽層的預裂工藝可確保在發生意外事件(比如機械沖擊、振動、沖擊、熱沖擊等)時不會出現會導致性能損失的額外開裂。

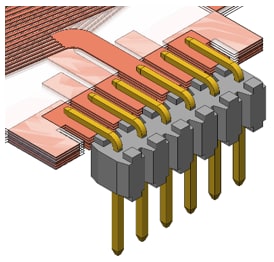

方便引線端連接–由于MP-A28線圈的平面布線是由印刷化工藝創建的,因此線圈可提供銅引線、連接器/插頭引腳的多種連接方式,方便在連接到主印刷電路板時輕松組裝包含充電電路的元件。TDK使用非焊料超聲波焊接工藝連接這些引腳,消除了使用繞組線圈時所需的通孔、焊接、返工時的脫焊等操作。

圖4:MP-A28可選連接器的引腳配置

整合 NFC 天線–在載體薄膜上鍍銅的一大優勢是額外的獨立線圈模式也能整合到同一載體層上。無線充電發射設備中使用的一種常見附加線圈是近場通信(NFC)天線。由于電鍍與所需的圖案數量無關,因此將NFC線圈添加到現有的無線充電線圈結構中,成本最低。然后,NFC天線同樣使用現有的鐵氧體屏蔽……消除了對雙屏蔽的需求和相應的成本。這不僅減少了實施這兩種技術所需的面積(因為它們通常并排放置),還減輕了重量。

EMI屏蔽(選配)–MP-A28還提供EMI金屬網屏蔽選項。這是一個厚度為30um的單獨屏蔽層,旨在幫助滿足汽車應用的CISPR25要求。將屏蔽層放置在MP-A28的印刷線圈上,然后將其電氣接地,即可獲得有效且重量輕的EMI噪聲抑制解決方案。

在疊層中添加EMI屏蔽層導致的效率降低不到1%。

審核編輯:彭菁

-

充電

+關注

關注

22文章

1311瀏覽量

94569 -

線圈

+關注

關注

14文章

1820瀏覽量

44428 -

TDK

+關注

關注

19文章

692瀏覽量

79297 -

無線充電

+關注

關注

1294文章

3268瀏覽量

316455 -

WPC

+關注

關注

3文章

46瀏覽量

30829

發布評論請先 登錄

相關推薦

無線電力傳輸: TDK的新型超薄印刷線圈將徹底改變無線充電

Zens推出16個線圈的Qi無線充電板

QI標準 無線充電方案

Qi 標準認證無線充電方案(原理、源碼)

無線充電線圈是怎么樣制作的嗎

FS68001A是一款SOP8封裝5W無線充電方案IC兼容WPC Qi v1.2.4最新標準支持5W

蘋果幾代可以無線充電?蘋果無線充電線圈揭秘,iphone8無線充電線圈介紹

TDK最新推出一款先進的符合Qi無線充電標準的平面無線充電線圈

TDK最新推出一款先進的符合Qi無線充電標準的平面無線充電線圈

評論