一、助焊劑和焊錫膏的區(qū)別?

雖然焊膏和助焊劑是一起工作的,但它們兩個不是一回事。

焊膏是一種用于將金屬合金的不同部分相互粘合的產(chǎn)品。

助焊劑是在焊膏之間添加到表現(xiàn)或添加到焊膏中的成分。助焊劑在焊接過程中充當(dāng)清潔劑,使焊膏更有效。

當(dāng)你將焊膏和助焊劑混合時,會更加耐用,因?yàn)橹竸┛梢宰屗昝赖毓潭ā?/p>

下面就詳細(xì)地介紹一下,焊膏。

二、什么是焊膏?

焊膏也被稱為焊錫膏、錫膏,主要是用于將金屬部件粘合在一起的混合物。焊膏的組成比較復(fù)雜,由焊錫粉、助焊劑和其他添加劑混合而成,當(dāng)然添加劑的成分還是取決于焊膏的需求。

焊膏的組成成分圖

焊膏具有一定的粘性,所以可以在給定的位置附著在電子元器件上,隨著溫度的升高,電子元件和 PCB 會隨著溶劑和一些添加劑的揮發(fā)而被焊接形成永久連接。

可以說錫膏就是膠水,它的作用是將兩個獨(dú)立的物體粘合在一起,因此,焊膏是 PCBA 制造的關(guān)鍵點(diǎn)。

三、焊膏的作用

焊膏將兩種金屬連接在一起

焊膏可以使電線和其他部件與電路板持久連接

在模板印刷中焊膏可以用來進(jìn)行電氣連接,

焊膏可以將機(jī)械部件連接在一起,尤其是對于相鄰的部件,焊膏是最好的選擇

焊接圖

四、焊膏的使用方法及儲存

1、保存方法

錫膏的儲存應(yīng)控制在1-10℃;錫膏的使用壽命為6個月(未開封);它不應(yīng)該放在陽光下。

2、使用方法(開封前)

錫膏溫度必須升至環(huán)境溫度(25±2°C)才能開啟,溫度恢復(fù)時間約為3-4小時。禁止使用其他加熱器瞬間升溫。達(dá)到環(huán)境溫度后充分?jǐn)嚢琛;旌蠒r間為 1-3 分鐘,具體取決于混合器的類型。

3、使用方法(開封后)

將大約 2/3 的錫膏添加到模板上,并盡量保持在模板上的數(shù)量不超過 1 罐。

根據(jù)生產(chǎn)速度的不同,鋼網(wǎng)上的錫膏應(yīng)少量多次添加,以保持錫膏的質(zhì)量。

當(dāng)天未用完的錫膏不應(yīng)與未用完的錫膏放在一起,而應(yīng)存放在另一個容器中。建議錫膏開封后在室溫下 24 小時內(nèi)用完。

第二天使用時,應(yīng)先使用新開封的錫膏,然后將未使用過的錫膏和新錫膏按1:2的比例混合,少量多次添加。

焊膏印刷在基板上后,建議在4-6小時內(nèi)將零件放入回流爐內(nèi)完成焊錫。

請先將鋼板上的錫膏刮掉,放入錫膏槽中再換線1小時以上。

由于空氣中的灰塵等污染,錫膏連續(xù)印刷24小時后請按照“步驟4”的方法進(jìn)行,以確保產(chǎn)品質(zhì)量。

為保證打印質(zhì)量,建議每4小時手動擦拭一次鋼板兩側(cè)的開口。

保持室內(nèi)溫度22-28℃,濕度RH30-60%,以獲得最佳工作環(huán)境。

擦拭錯誤印刷的基材,建議使用工業(yè)酒精或工業(yè)清潔劑。

五、焊膏的種類

錫膏按后處理分為三類:普通松香清洗、免清洗、水溶性錫膏。

1、普通松香清洗

普通松香清洗分為兩類:活化松香和輕度活化松香。

在焊接過程中,這種錫膏具有更好的“上錫速度”和良好的“焊接效果”。工作完成后,PCB 表面有較多的松香殘留,工人可以用清潔劑清洗,PCB會發(fā)光,沒有任何殘留,保證 PCB 具有良好的絕緣電阻,并通過各種電子性能技術(shù)測試。

2、免清潔型

通過焊接,PCB 表面比較光滑,殘留物少,不需要重新清洗,可以通過各種電性能技術(shù)測試。授予焊接質(zhì)量的同時,縮短了制造過程并提高了速度。

3、水溶性糊劑

由于早期制造的技術(shù)原因,PCB 表面殘留物過多,嚴(yán)重影響產(chǎn)品質(zhì)量,電子性能也不理想。當(dāng)時生產(chǎn)的清洗工藝大多采用 CFC,但對環(huán)境不友好,很多國家已經(jīng)禁止使用。針對需要,水溶性錫膏來了,焊接完成后就可以清洗,降低了產(chǎn)品成本,達(dá)到了環(huán)保要求。

水溶性焊料

其次,焊膏根據(jù)功能、產(chǎn)品或制造有不同的類別,可能會很復(fù)雜。因此,可以根據(jù)合金成分、目數(shù)和粘度來選擇它。

選擇焊料

六、怎么選擇合適焊膏?

細(xì)節(jié)決定成敗,選擇焊膏看起來像是微不足道的小事,但實(shí)際上焊膏決定著 PCB 組裝過程中的成敗。

目前市面上有很多焊膏可供選擇,雖然說根據(jù)分類看起來并沒有那么大差異,但是也不是所有的焊膏都是一樣。一般來說特別的焊膏價格會更貴,但通常也會有額外的優(yōu)點(diǎn)。

選擇合適的焊膏會避免掉很多問題。許多因素影響著焊膏的選擇,例如:潤濕特性、空隙控制、助焊劑殘留、合金強(qiáng)度、合金柔韌性和其他性能指標(biāo)。

這些性能指標(biāo)的變化,都會影響著焊膏的選擇。例如:

通過選擇與用于制造產(chǎn)品的材料、幾何形狀和加熱工藝具有最佳性能的漿料,可以最大限度地提高質(zhì)量。

通過選擇適合最佳沉積和加熱方法的焊料產(chǎn)品,可以最大限度地提高吞吐量。

成本目標(biāo)取決于質(zhì)量和產(chǎn)量,并且可以通過考慮材料、直接人工、檢驗(yàn)、返工和廢品價值來最大化。

這里列舉一些選擇合適的焊膏需要考慮到的因素。

1、有鉛 or 無鉛焊膏

有鉛和無鉛最大的區(qū)別就是有毒和無毒,另一個就是熔化溫度。無鉛焊膏熔點(diǎn)較高。這里可以根據(jù)實(shí)際的要區(qū)選擇。關(guān)于有鉛和無鉛焊膏,在之前的文章中有詳細(xì)總結(jié),大家可以點(diǎn)擊標(biāo)題直接跳轉(zhuǎn)。

干貨|無鉛焊料和有鉛焊料的區(qū)別總結(jié),圖文結(jié)合,幫你搞定焊料

有鉛焊料(左)和無鉛焊料(右)

2、水溶性or 免清洗焊膏?

水溶性焊膏含有高分子化合物,如聚合物,在防止再氧化方面不如松香/樹脂有效。在電路板通過回流階段后,水溶性焊膏使電路板看起來更干凈,助焊劑殘留物被燒掉,很容易在洗板機(jī)中洗掉。

免清洗焊膏的功能與水洗膏相同,但殘留物留在板上。免清洗化學(xué)品通常是基于松香/樹脂的材料。松香/樹脂可形成出色的氧化物屏障,并在回流期間保護(hù)“清潔”的表面免受再氧化,這里可能會有損美觀。具體的可以根據(jù)實(shí)際的要求進(jìn)行選擇。

3、焊膏的熔點(diǎn)溫度

如下圖所示,每種合金都有從固態(tài)變?yōu)橐簯B(tài)的溫度。從固態(tài)到液態(tài)的相變在到達(dá)固相線開始并且在達(dá)到液相線時結(jié)束。

在固相線以下,合金 100% 處于固態(tài)。

在固相線和液相線之間,一個稱為塑性范圍的區(qū)域,合金的某些部分是固體,但大部分是液體。

當(dāng)固相線和液相線相等時,合金稱為共晶合金。

雖然潤濕始于固相線溫度,但最佳潤濕是在高于液相線 15o C 或更高的峰值溫度下實(shí)現(xiàn)的。如果焊點(diǎn)需要在后續(xù)操作(例如第二次回流工藝)中保持物理完整性,則后續(xù)操作的峰值溫度需要低于合金的固相線溫度。

焊膏的熔點(diǎn)溫度

4、合金成分

一般來說,你可以選擇Sn63或Pb37焊料合金成分,它可以匹配焊接要求。

對于Ag或Pd的電鍍產(chǎn)品,你可以選擇Sn62或Pb36或Ag2的焊膏。

對于無熱沖擊產(chǎn)品,你可以選擇含鉍焊粉。

合金成分焊膏選擇

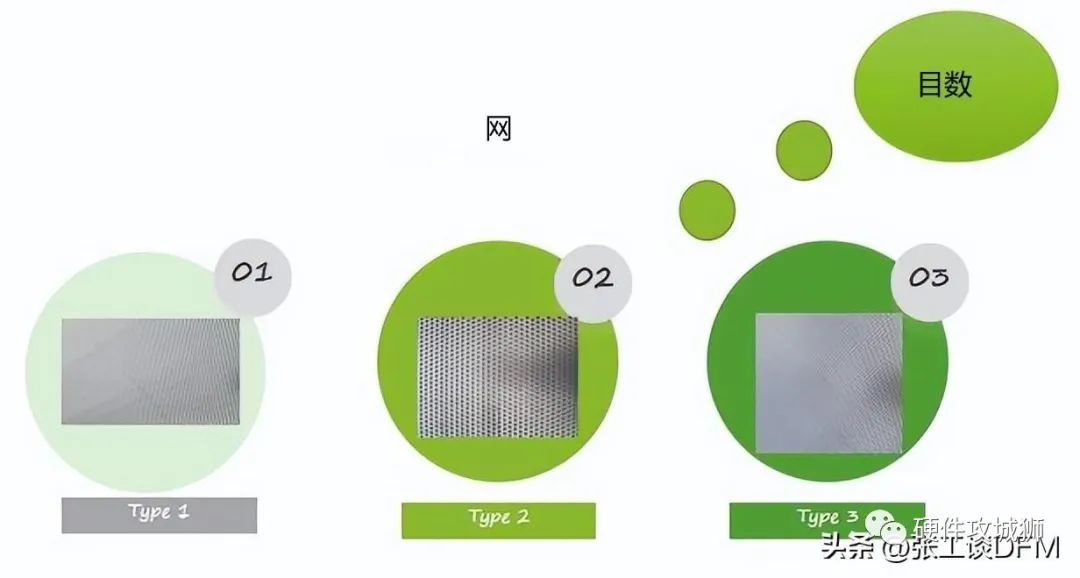

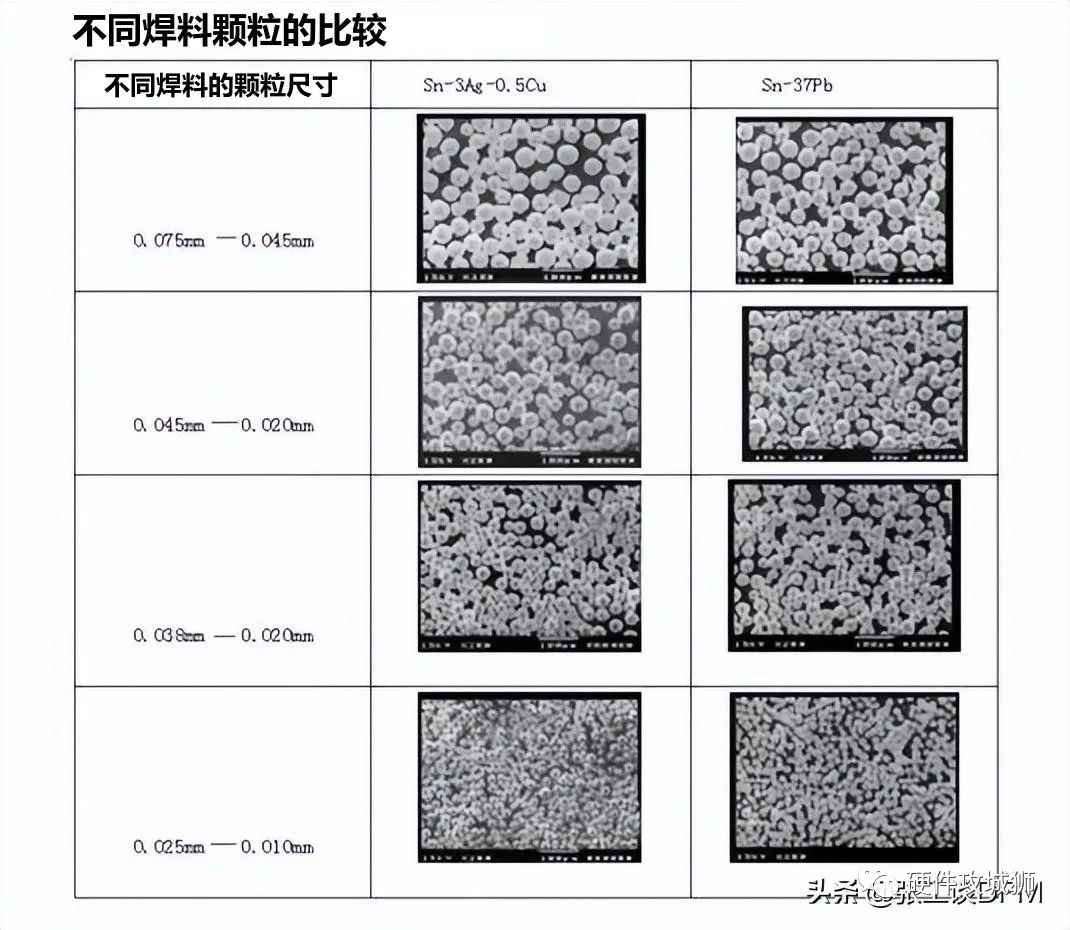

5、粒度(目數(shù))

又稱粒度,是指每平方英寸篩網(wǎng)的目數(shù);在實(shí)際的錫粉生產(chǎn)過程中,大部分錫粉都是用幾層不同目數(shù)的篩子收集的,因?yàn)槊恳粚雍Y子的網(wǎng)目大小不同,所以通過每一層的錫粉的粒度的網(wǎng)格也不同,最終收集到的錫粉顆粒的粒徑也是一個區(qū)域值。

焊膏的粒度圖

因此,錫膏的目數(shù)越大,錫膏中錫粉的粒徑越小;目數(shù)越小,說明錫膏中錫粉的顆粒越大。

即錫膏生產(chǎn)廠家在根據(jù)其網(wǎng)目指標(biāo)選擇錫膏時,應(yīng)根據(jù) PCB上距離最小的焊點(diǎn)之間的距離來確定:如果有較大的距離,則可以選擇網(wǎng)格尺寸較小的錫膏。反之,焊點(diǎn)間距較小時,應(yīng)選用網(wǎng)孔較大的錫膏,一般粒徑為SMT鋼網(wǎng)開孔的1/5左右。

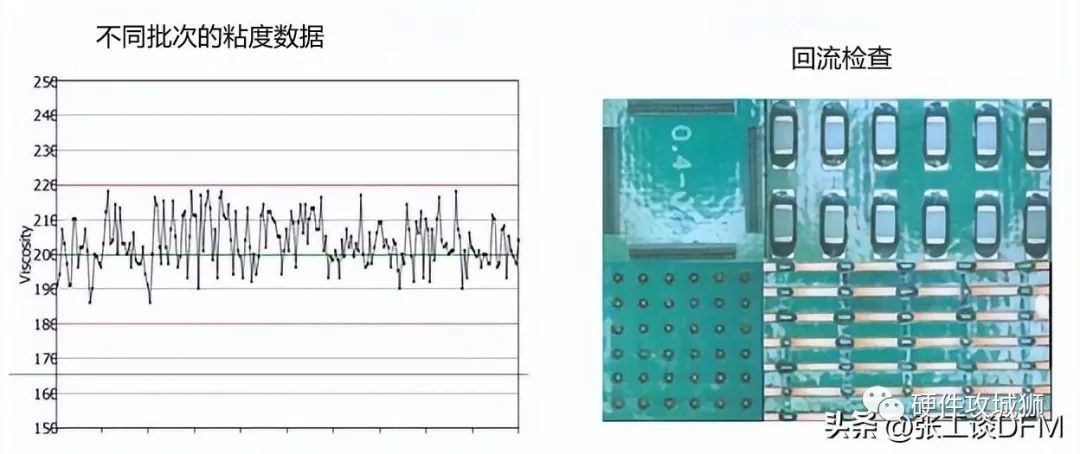

6、粘度

在SMT工作流程中,從焊膏的激光模板印刷(或點(diǎn)樣)到將元件貼附到回流加熱過程中,中間有一個移動、放置或搬運(yùn) PCB 的過程;在此過程中為保證印刷(或打點(diǎn))的錫膏不變形,附著在PCB錫膏上的元件不移位,要求錫膏在PCB進(jìn)入前應(yīng)具有良好的粘度和保持時間回流焊接加熱。

其中200-600Pa·S的錫膏更適合針型或自動化程度高的生產(chǎn)工藝設(shè)備;印刷工藝對錫膏的粘度要求比較高,所以印刷工藝所用錫膏的粘度一般在600-1200Pa·S左右,適合手工或機(jī)械貼片絲網(wǎng)印刷。

高粘度錫膏具有焊點(diǎn)堆積效果好的特點(diǎn),更適合小間距印刷;

而低粘度錫膏具有下落速度快、免工具清洗、印刷時省時等特點(diǎn);

溫馨提示:錫膏的粘度會隨著錫膏的攪拌而變化,攪拌時粘度會降低;停止攪拌,粘度恢復(fù)原狀;這對于如何選擇不同的粘度很重要。錫膏起著非常重要的作用。此外,錫膏的粘度與溫度有很大關(guān)系。在正常情況下,它的粘度會隨著溫度的升高而逐漸降低。

焊膏的粘度

7、儲存穩(wěn)定性

我們需要錫膏具有穩(wěn)定的質(zhì)量,但在實(shí)際應(yīng)用中,錫膏的穩(wěn)定性會因?yàn)閺馁徺I到入庫和存放一段時間而發(fā)生變化。

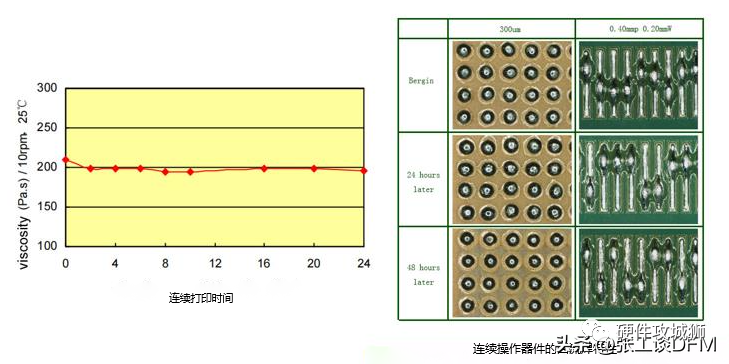

焊膏儲存的穩(wěn)定性

8、印刷穩(wěn)定性

在實(shí)際生產(chǎn)過程中,回流焊的性能也很重要,對質(zhì)量影響很大。

焊膏印刷的穩(wěn)定性

9、焊接最終效果

主要包括以下四個方面:潤濕性好、BGA少熔合不良、預(yù)熱塌陷、停印恢復(fù)能力。

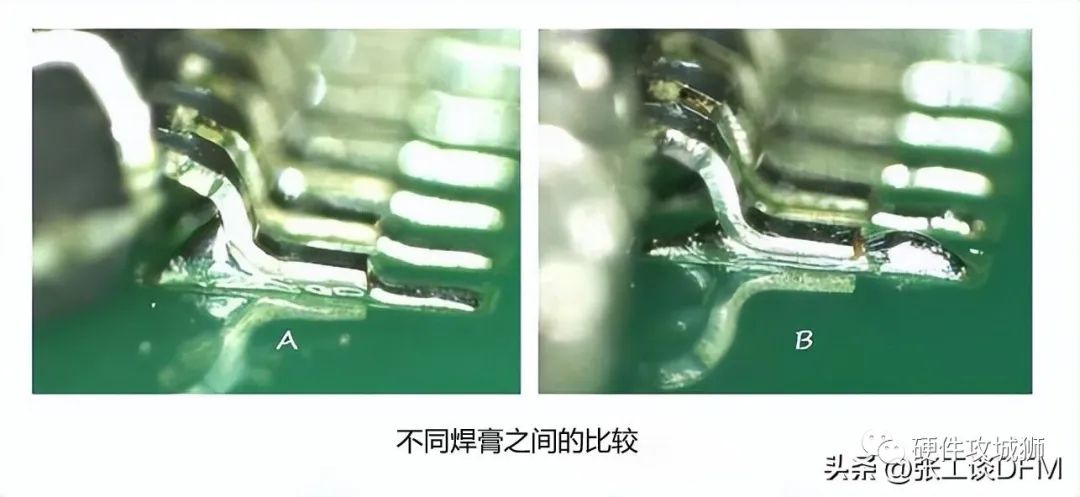

焊料潤濕是焊料中的金屬與印刷電路板 (PCB) 或組件上的金屬結(jié)合的過程的一部分。在與不同焊膏的比較中,你會發(fā)現(xiàn) A 比 B 更潤濕。

不同焊膏之間的比較

在BGA工藝中,由于條件限制,錫膏的熔合能力更為重要。

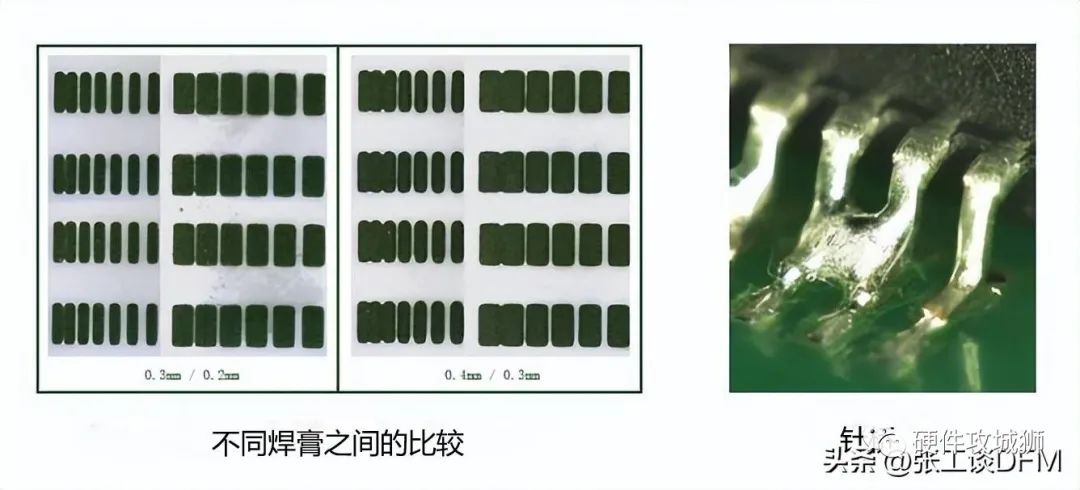

預(yù)熱塌陷程度越高,橋接不良的發(fā)生率越低。你可以在左圖中發(fā)現(xiàn)沒有塌陷,即 0.3mm/0.2mm,但右圖有塌陷,即 0.4mm/0.3mm。

不同焊膏之間的比較

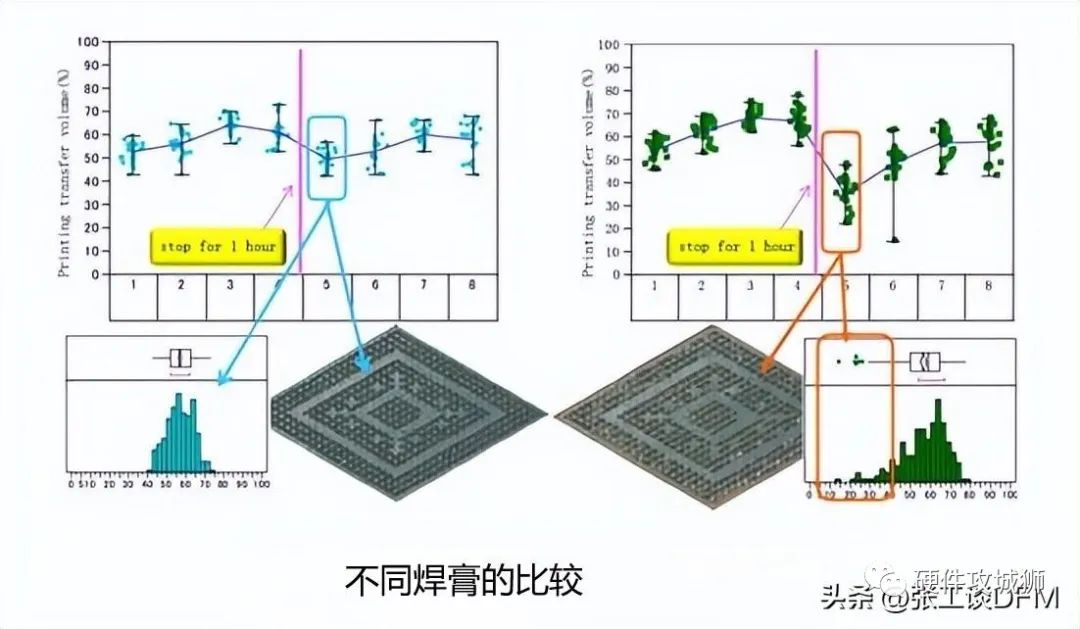

出色的停機(jī)恢復(fù)可以在一定程度上提高印刷生產(chǎn)效率。從這張照片中,你可以看到停車一個小時后的差異曲線。

綜上所述,我們可以知道,選擇合適的錫膏不僅要考慮錫膏本身的特性及其對質(zhì)量和生產(chǎn)的影響,還要考慮批量生產(chǎn)中的各種因素。因此,我們有必要不斷記錄和總結(jié)各個供應(yīng)商的錫膏在實(shí)際生產(chǎn)中對產(chǎn)品的影響。

編輯:黃飛

-

助焊劑

+關(guān)注

關(guān)注

3文章

138瀏覽量

11627 -

焊膏

+關(guān)注

關(guān)注

0文章

50瀏覽量

10563 -

焊錫膏

+關(guān)注

關(guān)注

1文章

109瀏覽量

11285

原文標(biāo)題:助焊劑與焊錫膏的區(qū)別?

文章出處:【微信號:mcu168,微信公眾號:硬件攻城獅】歡迎添加關(guān)注!文章轉(zhuǎn)載請注明出處。

發(fā)布評論請先 登錄

焊錫膏印刷與貼片質(zhì)量分析

SMT加工中出現(xiàn)焊錫膏不足,是什么原因?

焊錫膏和松香有什么區(qū)別_哪個好

焊錫膏和松香有什么區(qū)別

錫膏能可以代替焊錫嗎

焊錫膏怎么用?

進(jìn)行錫焊時,需要使用焊錫膏嗎?

SMT貼片加工中焊錫膏、錫膏、助焊膏的區(qū)別與聯(lián)系

SMT貼片加工中,焊錫膏、錫膏與助焊膏有什么區(qū)別?

評論