由于大面陣探測器的制造難度很大,減小像元間距是實現大面陣、超大面陣探測器的主要方法。像元間距的減小會導致讀出電路打底層和銦柱尺寸縮小,對銦凸點的尺寸和倒裝互連技術提出了挑戰,對于銦柱生長工藝也是如此。由于互連后探測器的光電流信號要通過銦連接引出,所以銦柱生長質量的好壞會影響探測器最終的整體性能。

據麥姆斯咨詢報道,近期,華北光電技術研究所的科研團隊在《紅外》期刊上發表了以“不同像元間距紅外探測器的銦柱生長研究”為主題的文章。該文章第一作者和通訊作者為張鵬高級工程師,主要從事紅外探測器器件工藝方面的研究工作。

在銦柱生長工藝中,銦柱高度除了與銦蒸發的工藝條件有關之外,還與銦柱光刻的條件、像元間距大小等因素存在一定關聯。本文通過實驗分析像元間距的大小對銦柱高度的具體影響,并研究如何減少和消除這種影響。

不同像元間距的銦柱生長實驗

銦柱生長的工藝流程如下:在讀出電路或者芯片的表面進行光刻;光刻好銦柱孔,再將其放入銦蒸發設備進行銦柱生長。生長完成后,進行濕化學剝離工藝,去除讀出電路或者芯片表面的光刻膠及多余的銦膜層,留下銦柱。

本文選取3個實驗片,分別光刻上不同的圖形。每個圖形的像元間距不同,分別為25 μm、15 μm 和15 μm;其余的條件都相同。在實驗片上完成電極打底層之后再進行銦柱孔光刻。光刻膠的厚度設定為9 μm,銦柱光刻孔的直徑分別設定為20 μm、12 μm 和5 μm。光刻完成后進行銦蒸發工藝。該工藝的條件如下:真空度為2.2×10?? Pa,樣品盤的溫度為0℃,蒸發電流為400 A,蒸發速率為30 ?/S,蒸銦的厚度為6 μm,工藝時間為33 min。

銦蒸發完成之后,取出實驗片,用掃描電子顯微鏡(SEM)觀察銦膜層的表面形貌;隨后利用聚焦離子束(FIB)技術將銦柱光刻孔從上向下垂直切開一部分,并用SEM觀察銦柱光刻孔切開以后的內部詳細結構。接著采用濕化學剝離工藝去除實驗片表面的銦膜層,留下銦柱,然后測量銦柱的高度。

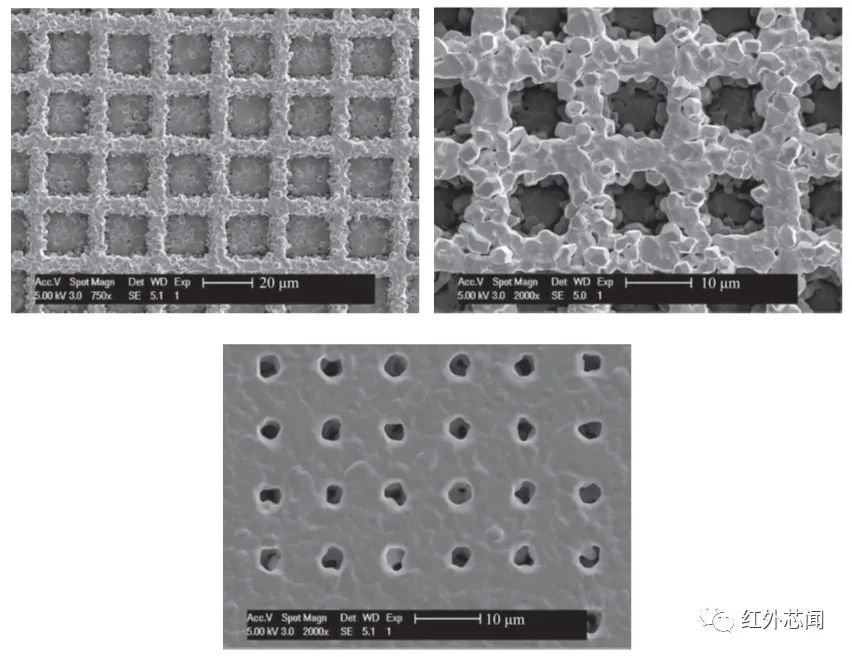

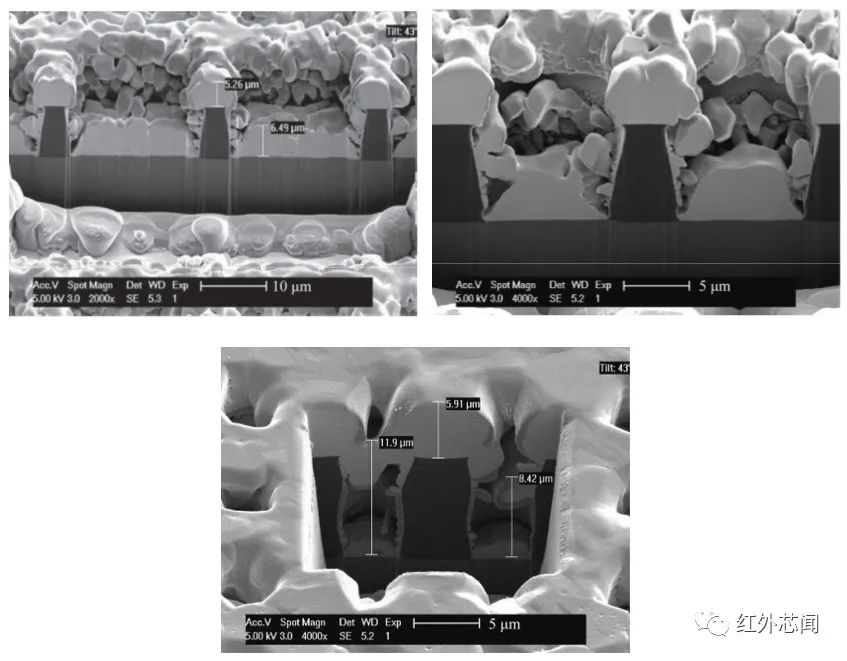

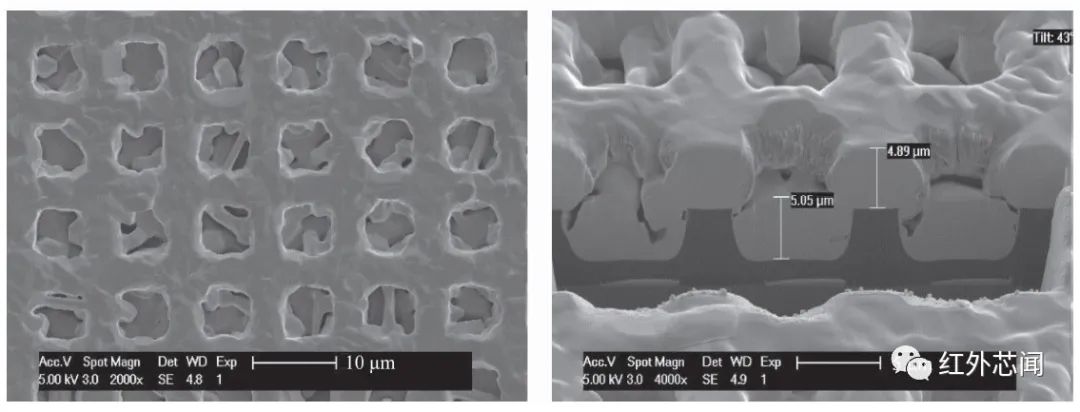

這三個實驗片的銦膜層表面形貌如圖1所示;銦柱光刻孔被切開后的截面形貌如圖2所示。通過對比以上圖片可以看出:

圖1 表面形貌圖(像元間距為25 μm、15 μm、10 μm)

圖2 截面形貌圖(銦柱光刻孔直徑為20 μm、12 μm、5 μm)

(1)對于不同像元間距的實驗片,銦膜層表面形貌圖的差異很大。像元間距為25 μm和15 μm的實驗片的銦柱孔開孔形狀基本正常;像元間距為10 μm的實驗片的銦柱孔開孔變得很小,形狀也成了不規則的圓形。

(2)在截面形貌圖中,深色部分是光刻膠,淺色部分是銦層,銦膜層主要沉積在銦柱孔底部和光刻膠頂部。銦柱孔底部的銦膜層厚度比光刻膠頂部的薄一些,截面呈上窄下寬的正梯形,這是因為在銦沉積時受到頂部銦遮擋的影響。而不同像元間距實驗片的銦柱孔底部銦膜層的厚度、形貌存在差異。

(3)光刻膠頂部的銦膜層除了在垂直方向生長之外,還發生了水平方向的生長。水平生長的銦膜層像個“帽子”一樣蓋在光刻膠頂部,對銦柱孔內的銦沉積產生遮擋的影響(見圖2)。在銦膜層不斷沉積的過程中,“帽子”會越來越大,對銦柱孔底部銦沉積的遮擋影響也會越來越大。

(4)把光刻膠和多余的銦膜層用濕化學工藝剝離干凈后,留下銦柱。通過測量獲得銦柱的高度。不同像元間距實驗片最后的銦柱高度也不相同,25 μm時銦柱高度最高,10 μm時銦柱高度最矮(具體數值將在后文分析)。

結果分析

在銦蒸發過程中,沉積到樣品表面的銦原子團一部分直接凝結,還有一部分在銦的表面上遷移。銦原子團的遷移過程會導致原子團之間相互碰撞、合并并最終凝結。由于芯片表面存在銦柱光刻孔而并不是一個平面,所以在銦沉積過程中,銦原子團有一部分沉積在銦柱孔底部,還有一部分沉積在光刻膠的頂部。

在銦膜層厚度增加的同時,沉積在光刻膠頂部的銦膜層還會以一定的速度向水平方向生長。這個速度與銦的垂直生長速度、蒸發銦離子的入射角、光刻膠表面的結構特性等多種因素有關。這種水平生長會阻擋銦原子團向銦柱光刻孔內部的沉積,而只有沉積到光刻孔底部的銦膜層才能形成銦柱,所以這種水平方向的銦生長對銦柱沉積是不利的。

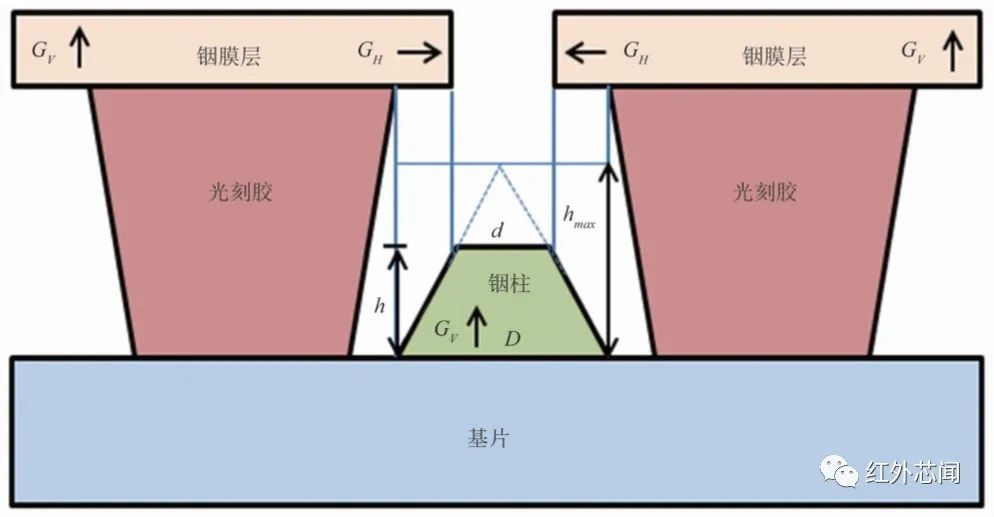

圖3為銦柱光刻孔內的示意圖。其中,Gv為銦膜層的垂直生長速度;GH為光刻孔頂部的銦水平生長速度;d為銦柱頂部的直徑;D為銦柱底部的直徑,其大小等于銦柱光刻孔的開孔直徑;h為銦柱的高度;hmax為銦柱的最大高度。在銦蒸發的過程中,剛開始時銦還沒有產生遮擋,所以銦柱光刻孔內的銦柱直徑與光刻孔的開孔直徑相等。蒸發過程中,銦膜層的厚度逐漸增大,而銦在水平方向上不斷生長,產生了遮擋;銦柱光刻孔的開孔直徑逐漸減小,光刻孔內的銦柱頂部直徑也逐漸減小;隨著銦膜層厚度的不斷增大,銦柱光刻孔的開孔最終將閉合。從以上分析能看出,銦柱的最終高度hmax跟Gv和GH的比值有關。

圖3 銦柱光刻孔內的示意圖

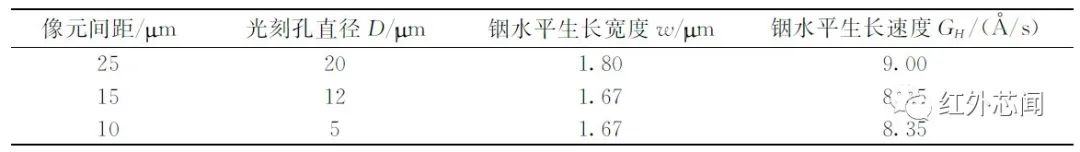

表1 不同像元間距實驗片的銦水平生長速度

通過顯微鏡測量,獲得了不同實驗片的銦水平生長寬度w,并計算出了銦水平方向的生長速度GH(結果見表1)。從表1中可以看出,雖然像元間距、光刻孔直徑不相同,但是銦水平生長的寬度接近,銦水平生長速度也相差不大。

在銦生長過程中,銦柱光刻孔頂部的銦朝水平方向不斷生長,光刻孔的開孔直徑逐漸變小,進入到孔內部的銦也會逐漸減少。銦生長結束后的銦柱光刻孔與最開始的光刻孔相比,直徑變小了,光刻孔開孔的面積也變小了,有一部分面積被銦堵塞了。

本次實驗中,像元間距為25 μm的實驗片的光刻孔直徑為20 μm,犘為67%,銦柱的高度最高(5.80 μm)。像元間距為10 μm的實驗片的光刻孔直徑為5 μm,犘僅為11%;光刻孔在蒸銦結束后,大部分面積被遮擋,所以銦柱的高度最低(1.97 μm),無法滿足互連的要求。對于10 μm以下的像元間距(如7 μm),要獲得滿足互連要求的銦柱高度,則會更加困難。

解決辦法

針對10 μm及以下像元間距的大面陣紅外探測器銦柱高度不夠的問題,通過長期實驗得到以下幾個解決辦法。

增加銦蒸發的速率

在蒸銦過程中增大蒸發速率后,從銦材料表面逸出的銦原子所攜帶的能量更大,銦原子就具有更強的遷移能力,能夠移動得更遠,即銦原子容易遷移到能量狀態更低的位置。同時,隨著蒸銦速率的提高,銦原子的臨界核心半徑和臨界形核自由能減小,形成更細密的膜層組織,有助于提高銦膜層的質量。

增大銦柱光刻孔的直徑

像元間距一旦確定就無法更改,但是銦柱光刻孔的直徑在一定范圍內是可以調整的。從前文的分析來看,增大銦柱光刻孔的直徑,對于增加銦柱高度是有幫助的。在10 μm像元間距的實驗中,銦柱光刻孔的直徑為5 μm,剝離后銦柱的高度比較矮。如果增大銦柱光刻孔的直徑(達到7~8 μm),那么在銦蒸發過程中進入到光刻孔內的銦會更多,剝離后銦柱的高度就能增加。但是,增大銦柱光刻孔直徑的方法也會對光刻提出一些更高的要求。

減小光刻膠的厚度

從前面實驗中垂直切開的截面形貌圖來看,光刻膠的厚度較厚,導致銦柱光刻孔的深寬比過大,對剝離后的銦柱高度產生不利的影響。如果減薄光刻膠的厚度,減小銦柱光刻孔的深寬比,將有利于銦柱的沉積。但是,若光刻膠的厚度過薄,則會導致后續濕化學剝離工藝困難。因此,光刻膠的厚度應通過實驗選取最優值,既有利于銦柱的沉積,又不會影響濕化學剝離工藝。

在采用上述幾種方法后,重新開展了一次銦柱生長實驗。像元間距設定為10 μm,銦柱光刻孔的直徑增大到7 μm,光刻膠的厚度減小到7~8 μm,并增大銦蒸發的速率。蒸銦工藝完成后,用SEM觀察銦表面形貌,并用FIB將銦柱光刻孔垂直切開,觀察其內部結構(結果見圖4)。

從圖4中可以看出,銦柱光刻孔存在堵塞的情況,但比上次實驗明顯好轉;這次銦柱光刻孔底部的沉積比較好。經測量,銦水平生長寬度為1.78 μm,與上次實驗結果接近;犘為27%,優于上次實驗中銦柱光刻孔直徑為5 μm時的結果;剝離后銦柱的高度為5.05 μm,也優于上次實驗的結果。

圖4 表面形貌圖(像元間距為10 μm)和截面形貌圖(銦柱光刻孔直徑為7 μm)

結束語

本文詳細研究了在不同像元間距(25 μm、15 μm、10 μm)的條件下,銦柱生長工藝完成后銦膜層表面的形貌和銦柱光刻孔截面的內部微觀結構。在銦沉積的過程中,銦原子團除了垂直生長之外,還在光刻膠的頂部以一定的速率朝水平方向生長。這種水平方向的生長會在光刻膠頂部形成一個“帽子”而產生遮擋,不利于光刻孔內的銦沉積,造成銦沉積量減少,剝離后的銦柱變矮。這在25 μm和15 μm像元間距時對銦柱高度的影響并不大;但在10 μm像元間距時對銦柱高度的影響會很大。

針對10 μm及以下像元間距的銦柱高度問題,給出了幾種解決方法:增大蒸發速率、增大銦柱光刻孔直徑和減小光刻膠厚度等。在新實驗中使用了這幾種方法,取得了比較好的結果:剝離后銦柱高度為5.05 μm。下一步將重點研究更小像元間距(如7.5 μm或5 μm)條件下銦柱的生長情況、表面形貌,銦柱高度均勻性以及它們對互連工藝的影響。

審核編輯:劉清

-

探測器

+關注

關注

15文章

2706瀏覽量

74382 -

SEM

+關注

關注

0文章

259瀏覽量

14922 -

紅外探測器

+關注

關注

5文章

300瀏覽量

18605 -

光刻膠

+關注

關注

10文章

339瀏覽量

30949

原文標題:華北光電技術研究所研究不同像元間距紅外探測器的銦柱生長

文章出處:【微信號:MEMSensor,微信公眾號:MEMS】歡迎添加關注!文章轉載請注明出處。

發布評論請先 登錄

克洛托光電紅外定心儀中標北京空間機電研究所,彰顯光學檢測實力

用于光波導系統的均勻性探測器

上海光機所在二維材料偏振光電探測器研究方面取得進展

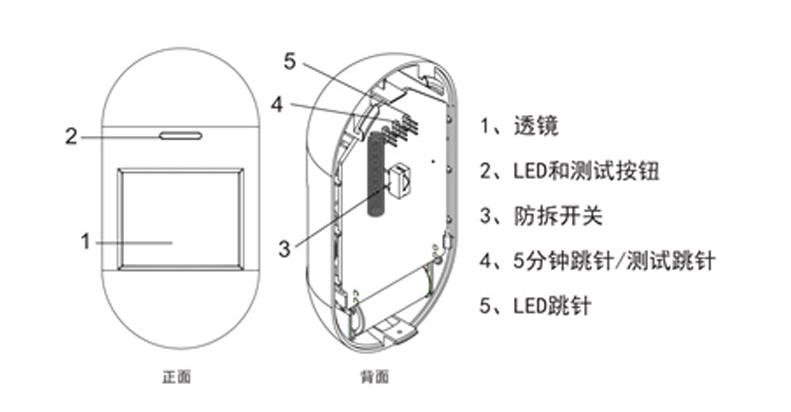

被動紅外探測器的特點和安裝使用要求

被動紅外探測器接線方法

被動紅外探測器與主動紅外探測器的原理比較

被動紅外探測器和主動紅外探測器的區別

光電傳感器和光電探測器的區別是什么

評論