什么是薄膜?

薄膜是指許多技術(shù),它們是沉積和加工從幾微米厚到單個(gè)原子層的薄層的工藝。用作基板的薄層材料和應(yīng)用差異很大,我們在日常生活中被它們所包圍:用于現(xiàn)代微電子的硅晶圓上的處理器和存儲(chǔ)芯片,PCB制造中鉆頭上的硬涂層,寶石上的裝飾性彩虹層,眼鏡上的防反射涂層,醫(yī)療設(shè)備上的抗菌金屬涂層, 柔性太陽能電池,甚至是用于食品包裝和藥品的涂層。

為了能夠沉積具有明確特征的薄層,通常以非常低的壓力(真空)從氣相中收集形成層的原子和分子,以便可以密切控制濃度,也可以控制層的形成速率。當(dāng)層通過冷凝或再升華形成時(shí),該過程稱為物理氣相沉積(PVD)。除了涂層材料和使用的方法外,還有許多參數(shù)可能會(huì)影響涂層的最終特性,例如基材溫度、撞擊顆粒的能量或基材表面上存在的化學(xué)鍵。

薄膜陶瓷電路板

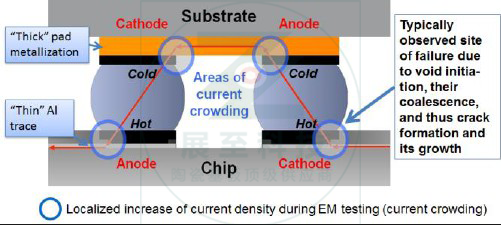

在印刷電路板制造中,特別是在陶瓷PCB中,薄膜是沉積在陶瓷上的一層銅(Al2O3、AlN、SiN)基底。沉積到基板上的銅厚度通常為1μm(微米)。DPC 工藝是 PVD 工藝之一。但電鍍銅的厚度達(dá)不到PCB導(dǎo)體的高度要求.接下來,在傳統(tǒng)的PCB制造工藝中運(yùn)行薄銅層覆蓋的陶瓷基板,然后我們可以根據(jù)需要達(dá)到成品銅厚度,范圍從9μm(≈1 / 4oz)到35μm(1oz),甚至更厚。

在微電子封裝中,陶瓷金屬化是人們感興趣的主題,由于其獨(dú)特的性能,特別是在極端環(huán)境下,陶瓷金屬化已經(jīng)得到了廣泛的機(jī)械、化學(xué)和電氣研究。如何將銅金屬化并粘合到陶瓷基板上是構(gòu)建陶瓷PCB的關(guān)鍵技術(shù).

薄膜沉積技術(shù)

將薄膜施加到表面上的行為是薄膜沉積- 任何將銅薄膜沉積到陶瓷基板或先前沉積層上的技術(shù)。“薄”是一個(gè)相對術(shù)語,但大多數(shù)沉積技術(shù)將層厚度控制在幾十納米以內(nèi)。有 3 主要陶瓷PCB制造技術(shù):

磁控濺射銅:

直接電鍍銅(DPC)

直接鍵合銅(DBC)

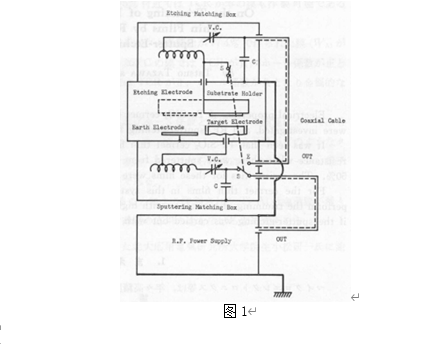

磁控濺射銅薄膜工藝

銅薄膜涂覆在鋁上2O3直流磁控濺射的基板,使用稱為PVD濺射的設(shè)備。在過程開始時(shí),應(yīng)將腔室泵送到低于 6.66x 10 的真空度-3帕。在所需的背景壓力下,首先用氬氣(Ar)等離子體在50W下清潔目標(biāo)表面5分鐘,關(guān)閉快門以達(dá)到以下目的:

去除污染物

清理氧化表面

在足夠的時(shí)間內(nèi)為系統(tǒng)建立平衡狀態(tài)。

沉積過程在2.00 Pa的工作壓力和300 W的直流功率下進(jìn)行,Cu濺射靶材的純度為99.99%。陶瓷基板面朝下安裝,相對于目標(biāo)偏離軸10度。基板到目標(biāo)的距離保持在20.0厘米。在沉積過程中,基板支架的旋轉(zhuǎn)保持在20rpm,以獲得更好的薄膜均勻性。基板溫度由安裝在基板支架背面的熱電偶監(jiān)測。在整個(gè)工作中,除非特別說明,否則在薄膜沉積過程中不會(huì)施加加熱。等離子體轟擊引起的基板溫度升高不超過5°C。 在上述條件下, Cu薄膜的沉積速率約為0.3 nm/s.

薄膜銅沉積后退火

Cu薄膜沉積后,在真空條件下直接在濺射室內(nèi)進(jìn)行沉積后退火步驟,以防止氧化并增加粘合強(qiáng)度。退火溫度為300°C。 陶瓷板以10°C/min的加熱速率從環(huán)境溫度加熱到目標(biāo)溫度。達(dá)到峰值溫度后,將電路板保持在該溫度下30分鐘,然后切斷電源。冷卻至室溫后,將板從腔室中取出。冷卻速率約為1°C /分鐘。

梅州展至電子科技有限公司是一家多年專注于陶瓷基板,陶瓷電路板,氧化鋁陶瓷基板和氮化鋁陶瓷基板的生產(chǎn)制造廠家,在陶瓷基板方面定制和加工有著獨(dú)到的經(jīng)驗(yàn).

【文章來源】:展至科技

審核編輯 黃宇

-

pcb

+關(guān)注

關(guān)注

4319文章

23080瀏覽量

397494 -

薄膜

+關(guān)注

關(guān)注

0文章

292瀏覽量

29167 -

電路板

+關(guān)注

關(guān)注

140文章

4951瀏覽量

97689 -

PVD

+關(guān)注

關(guān)注

4文章

49瀏覽量

16969 -

陶瓷基板

+關(guān)注

關(guān)注

5文章

211瀏覽量

11416

發(fā)布評(píng)論請先 登錄

相關(guān)推薦

電容的介質(zhì)(陶瓷電容的介質(zhì)問題)

PZT陶瓷薄膜傳感器電極引出線焊接

另辟蹊徑淺談電阻技術(shù)之陶瓷基板篇

淺談薄膜開關(guān)檢查事項(xiàng)

什么是薄膜電容?

薄膜電容與陶瓷電容區(qū)別

用蝕刻法對金屬陶瓷薄膜進(jìn)行電阻修整

微波組件中的薄膜陶瓷電路板

介電常數(shù)對薄膜陶瓷基板性能的影響研究

淺談陶瓷薄膜

淺談陶瓷薄膜

評(píng)論