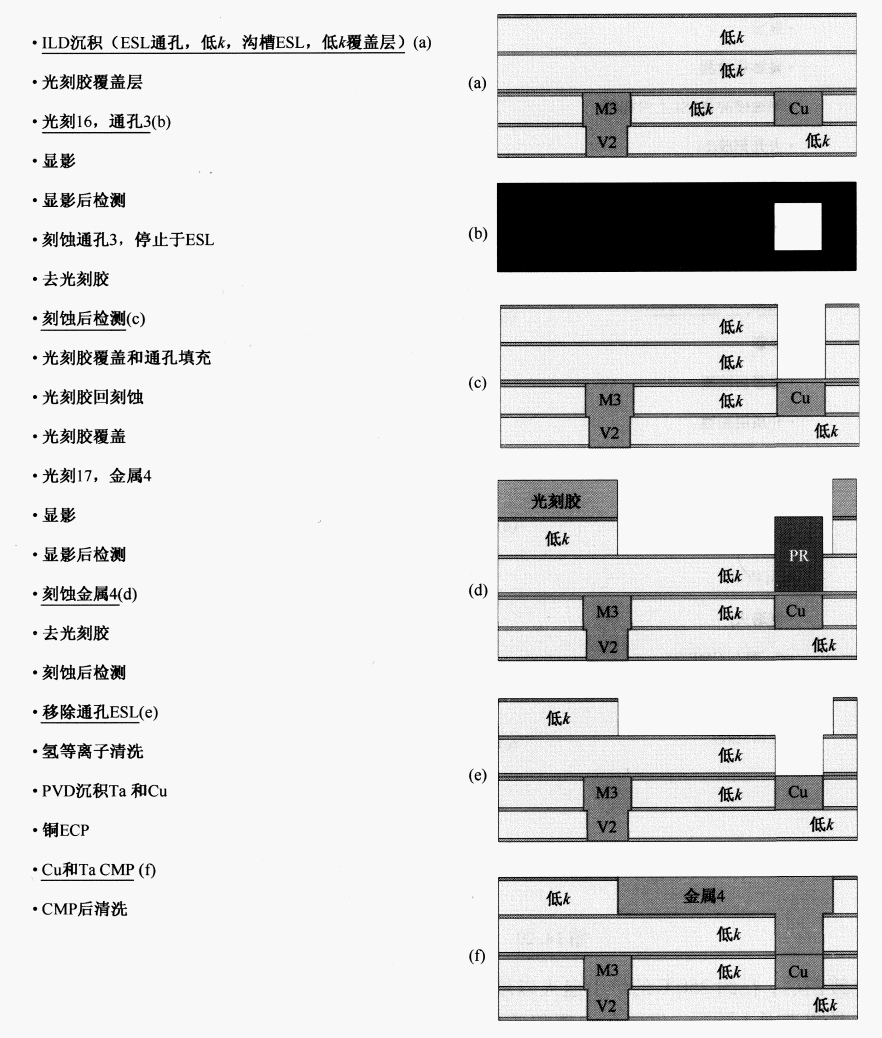

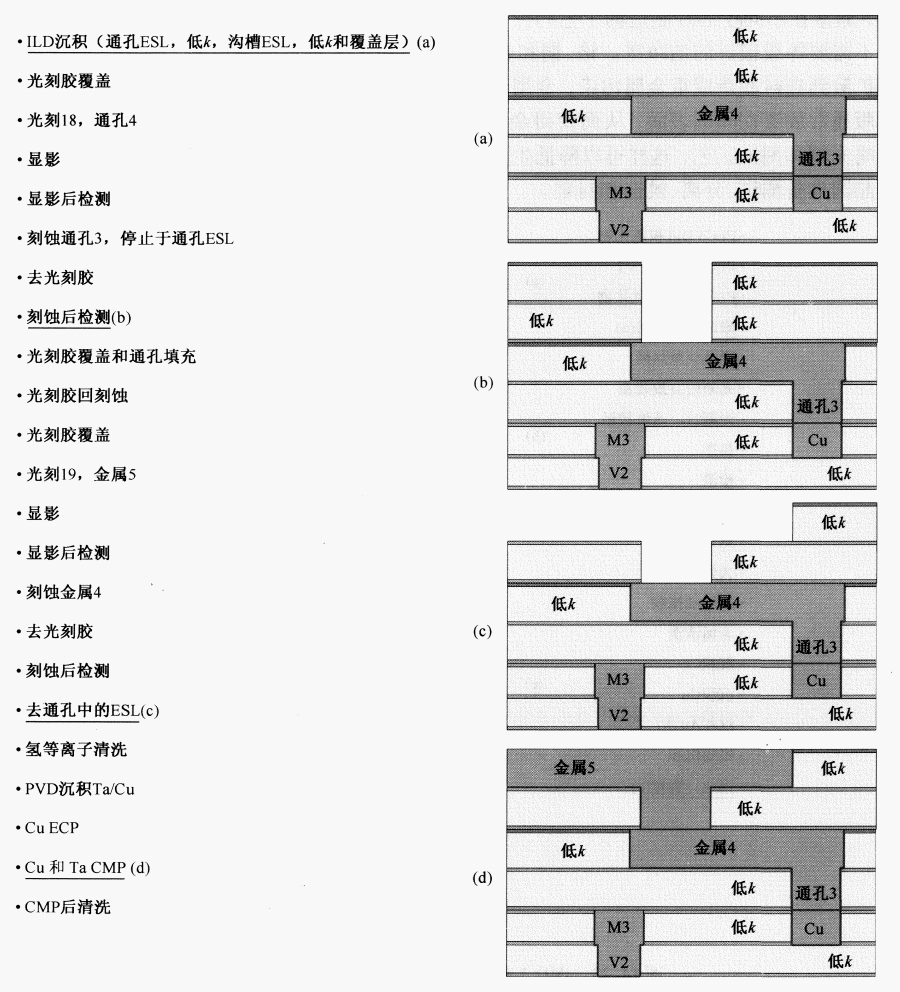

對于先通孔的過程,首先沉積通孔刻蝕停止層(ESL)的層間介質(ILD)、低k電介質、溝槽ESL、低k電介質的和覆蓋層(下圖(a))。

通孔ESL和溝槽ESL可以是氮化硅(SiN)或硅氮化碳(SiCN)。通過通孔光刻版(見下圖(b))定義岀圖形,通孔刻蝕即刻停止于通孔ESL(見下圖(c))。

溝槽圖形化前,晶圓表面覆蓋一層光刻膠填充通孔并在刻蝕過程中保護通孔ESL(見下圖(d))。

溝槽刻蝕后,通過光刻膠去除工藝移除通孔中的光刻膠。利用濕法清洗過程去除通孔底部的通孔ESL(見下圖(e))。

Ta/CuPVD和銅ECPX藝后,利用金屬CMP工藝從晶圓表面去除銅和鋌,并完成雙鑲嵌銅金屬化過程。

氯濺射刻蝕過程中的重離子轟擊有時可以從通孔底部濺射岀少量的銅并沉積在通孔側壁上。

對于大多數電介質,如硅酸鹽玻璃和多孔二氧化硅,銅原子擴散非常快。

如果銅原子擴散到硅襯底,將可能導致微電子器件性能不穩定。因此,金屬PVD前的氯濺射刻蝕可能會導致IC芯片長期的可靠性問題。

氫等離子體清潔工藝使用等離子體產生氫自由基,自由基和氧化銅發生反應生成銅和水蒸氣,從而可以在沒有離子轟擊的情況下,有效地去除通孔底部的原生氧化銅。

如下圖所示為先通孔銅互連工藝流程。

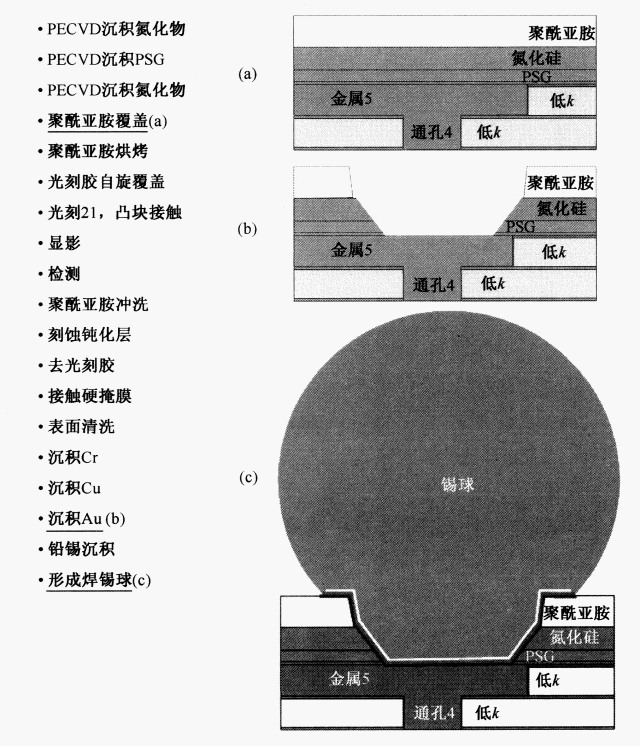

下圖顯示了最后的金屬層和鈍化過程。氮化硅是一種非常致密的材料,可以防止水和鈉等雜質擴散進入芯片導致器件損壞。

通常使用塑料封裝芯片作為鈍化介質保護芯片免受化學污染,以及晶粒測試、分離和封裝過程中的機械損傷。厚的鈍化氮化物沉積之前,沉積一層PSG氧化層以提供應力緩沖。

對于采用陶瓷封裝的芯片,效果比塑料封裝更好但價格昂貴,CVD二氧化硅或氮氧化硅層是常用的鈍化電介質。鈍化層沉積后,覆蓋一層聚酰亞胺,隨后涂敷光刻膠,然后烘烤并顯影。

聚酰亞胺在光刻膠顯影過程中被刻蝕。聚酰亞胺涂層可以保護晶圓在傳送過程中免受機械劃傷,而且還可以保護微電子器件免受背景輻射,如阿爾法輻射。光刻膠去除后,晶圓加工過程基本完成。

下圖(c)顯示了倒裝芯片封裝的凸點形成工藝。凸點形成工藝是晶圓加工工藝的最后階段,通常在不同于芯片制造的工藝間操作,這是因為凸點的尺寸非常大,約50~100um,所以并不需要等級很好的潔凈室。

鉻、銅和金作為襯墊用于實現低接觸電阻,鉻用于防止銅、金和鉛擴散到硅襯底造成重金屬污染,金用于幫助在晶圓表面形成鉛錫合金。

金屬沉積過程中,光刻版通常放置在晶圓表面,從而使得金屬只沉積在凸點開口處。

使用圖形化的金屬沉積可以省略光刻和刻蝕工藝,這樣可以降低生產成本。鉛錫合金再流動后,在晶圓表面形成凸點,然后晶圓準備測試、分離、挑選和封裝。

審核編輯:劉清

-

CMP

+關注

關注

6文章

150瀏覽量

26005 -

光刻膠

+關注

關注

10文章

317瀏覽量

30234 -

ICT技術

+關注

關注

0文章

44瀏覽量

10146 -

IC芯片設計

+關注

關注

0文章

7瀏覽量

1085 -

氮化硅

+關注

關注

0文章

73瀏覽量

291

原文標題:半導體行業(一百九十七)之ICT技術(七)

文章出處:【微信號:FindRF,微信公眾號:FindRF】歡迎添加關注!文章轉載請注明出處。

發布評論請先 登錄

相關推薦

有獎提問!先楫半導體HPM6E00系列新品發布會!!

半導體芯片內部結構詳解

先楫半導體HPM6700系列正式合入OpenHarmony社區主干

先楫半導體HPM6700系列正式合入OpenHarmony社區主干

先楫半導體亮相EtherCAT技術應用峰會

技術賦能,攜手共創未來:先楫半導體成功舉辦2024 DFAE培訓活動

半導體之ICT技術先通孔的過程詳解

半導體之ICT技術先通孔的過程詳解

評論