在半導體制造過程中,復雜的制程和對氣態分子污染物(AMC)敏感的區域較多,這將在未來幾年對腐蝕控制方面帶來多重挑戰。根據新版半導體路線圖白皮書的介紹,傳統半導體的尺寸將在2024年達到極限。然而,預計將有更多種類的新器件、芯片堆疊和系統創新方法來持續優化計算機性能、功耗和成本。根據國際器件與系統線路圖(IRDS),目前降低芯片成本的主要方法是縮小多晶硅間距、金屬互連間距和電路單元的高度,這種現象將持續到2024年。

化學過濾器的生命周期對AMC的去除效率具有顯著的影響,這一現象在半導體制造過程中尤為關鍵。根據國際半導體技術路線圖(ITRS)的要求,光刻掃描儀的工作環境需要嚴格控制AMC的濃度。具體而言,無機酸的總含量應控制在0.05ppbv以下,總堿的含量應低于0.2ppbv,而揮發性有機物的濃度則應不超過0.26ppbv。這些嚴格的管控要求凸顯了AMC控制在半導體制造過程中的重要性。

下面工采網為大家講解有關AMC方面的一些知識!

一、AMC的定義與分類

AMC的定義是懸浮分子污染物(不是懸浮微粒),大多出現在潔凈室和受控環境的大氣中。

懸浮微粒以Microns(微米)大小來定義,縮寫為:um,微米是過濾行業中描述粉塵粒度和纖維直徑最常用的尺寸單位,1um=10-6m。

懸浮分子常以埃為單位,符號為?,埃格斯特朗是一個長度單位,它不是國際制單位,但是可與國際制單位進行換算,即1?=10^(-10)米=0.1納米。

氣體分子污染物(AMC)是危害生產工藝并導致成品率降低的分子態化學物質,AMC會在半導體制造的柵底氧化、薄膜沉積、多晶硅和硅化物形成、接觸成型、光刻等多個關鍵工藝上對晶片表面、設備表面產生侵蝕,還會產生非控制性硼化物或磷化物摻雜、晶圓表面或光學鏡面產生陰霾、微粒產塵等危害,從而大大影響了產品的質量。

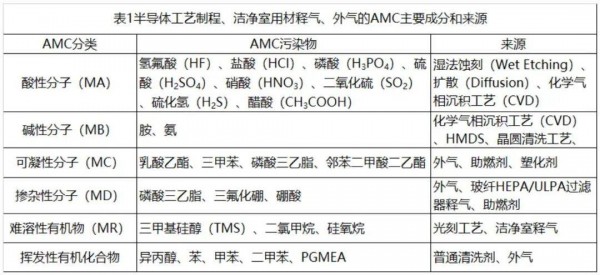

根據化學品的特性,在國際半導體設備及材料協(Semiconductor Equipmentand Materials Tnternational,SEMI)在SEMIF21-1102的標準中將潔凈室中的空氣污染物分為四種:

一是酸性污染物,包括鹽酸、硝酸、硫酸、氫氟酸等;

第二種是堿性污染物,主要是氨氣;

第三種是可凝性污染物,指常壓下沸點大于室溫且會在表面凝結的化學物質但不包含水;

第四種是摻雜性污染物,可改變半導體物質之電性能化學元素,如硼、磷、砷和金屬離子等。

當前半導體制程技術發展迅猛,芯片線寬已進入納米級,因此半導體潔凈室內AMC的控制更顯得重要。在AMC的控制中,首要步驟是通過監測分析識別污染物來源,再通過調整生產材料和工藝流程以去除污染物。同時在新風、循環風以及機臺側考慮安裝合適的化學過濾器來保護生產環境。對于潔凈室內部分區域AMC含量的異常波動,需要巧妙運用在線檢測的數據去系統分析任何一次超出控制的異常情況,找到引起波動的真是原因,進而找到有效的處理措施。

(一)AMC污染源

半導體制造的潔凈廠房內AMC污染源有可能源于外氣、操作人員、制程產生、潔凈室用材釋氣和設備泄漏。源于外氣的AMC主要成分包括硫氧化物(SOx)、氮氧化物(NOx)、硫化氫(H2S)、氨氣(NH3)、揮發性有機物(VOCs)、臭氧(O3)等;源于操作人員的主要是氨氣(NH3);下表顯示按照AMC分類源于半導體工藝制程、潔凈室用材釋氣、外氣的AMC主要成分和來源(參見表1)。

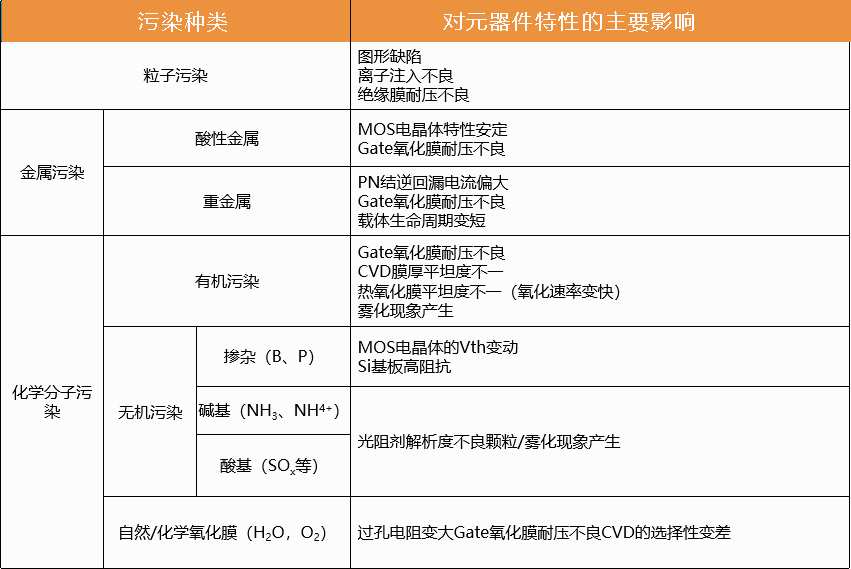

氣態分子污染物(AMC)對電子半導體制程的影響主要表現為表面分子污染,這是由氣態分子和特定表面作用而形成非常薄的化學膜,化學膜通常改變產品表面的物理、電子、化學和光學特性,主要表現在以下幾個方面:

■導致光阻層表面硬化T型缺陷

■硼磷摻雜不受控

■導致不能控制蝕刻速度,鄰苯二甲酸二丁酯(DOP)易附著于晶片表面形成碳化硅SiC

■引起閾值電壓改變,硼元素、三氟化硼等氣態污染物,會引起晶片表面污染

■污染物氣體如氟化氫、氯化氫、硫酸、磷酸、氯氣、氮氧化合物等,引起晶片表面污染,導致金屬化制程中的金屬附著力下降

■污染氣體導致芯片內連接導線因腐蝕而報廢

■造成掩模及步進設備上光學鏡面模糊

■導致設施和設備腐蝕而停機

晶圓表面污染的種類及其對元器件的影響

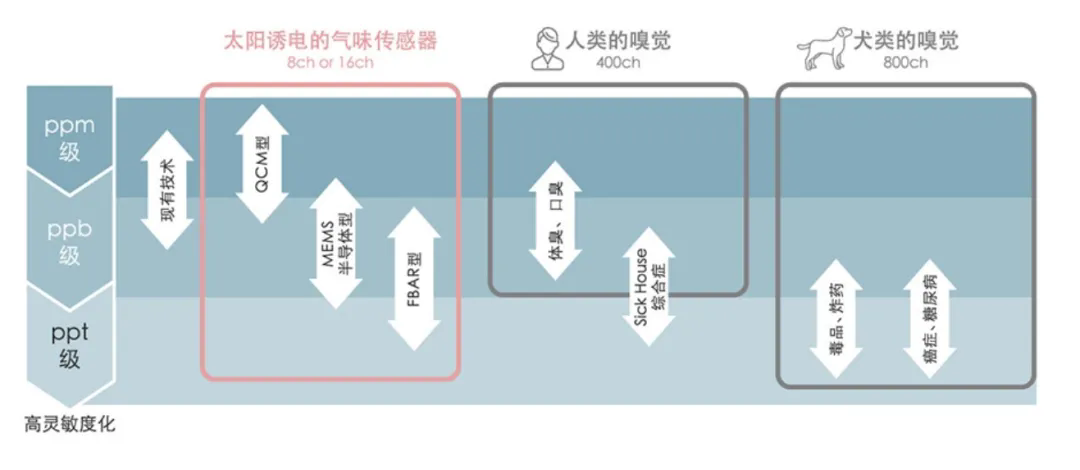

監測源于外氣的AMC主要成分硫氧化物(SOx)、氮氧化物(NOx)、硫化氫(H2S)、氨氣(NH3)、臭氧(O3)、揮發性有機物(VOCs)的傳感器,工采網推薦高精度PPB級別氣體傳感器:SO2-B4,NO2-B43F、H2S-B4、NH3-B1、PID-AY5、OX-B431:

審核編輯 黃宇

-

傳感器

+關注

關注

2550文章

51041瀏覽量

753098 -

芯片

+關注

關注

455文章

50727瀏覽量

423180 -

半導體

+關注

關注

334文章

27298瀏覽量

218125 -

AMC

+關注

關注

0文章

38瀏覽量

24673

發布評論請先 登錄

相關推薦

氣體傳感器數據采集遠程監測物聯網系統方案

將花香轉化為“語言” 太陽誘電氣味傳感器產品特點及行業解決方案

傳感器制造中有哪些常見的半導體材料及應用

高精密潔凈艙的動態潔凈度監測與控制系統

高精密潔凈艙的智能化監測與管理系統

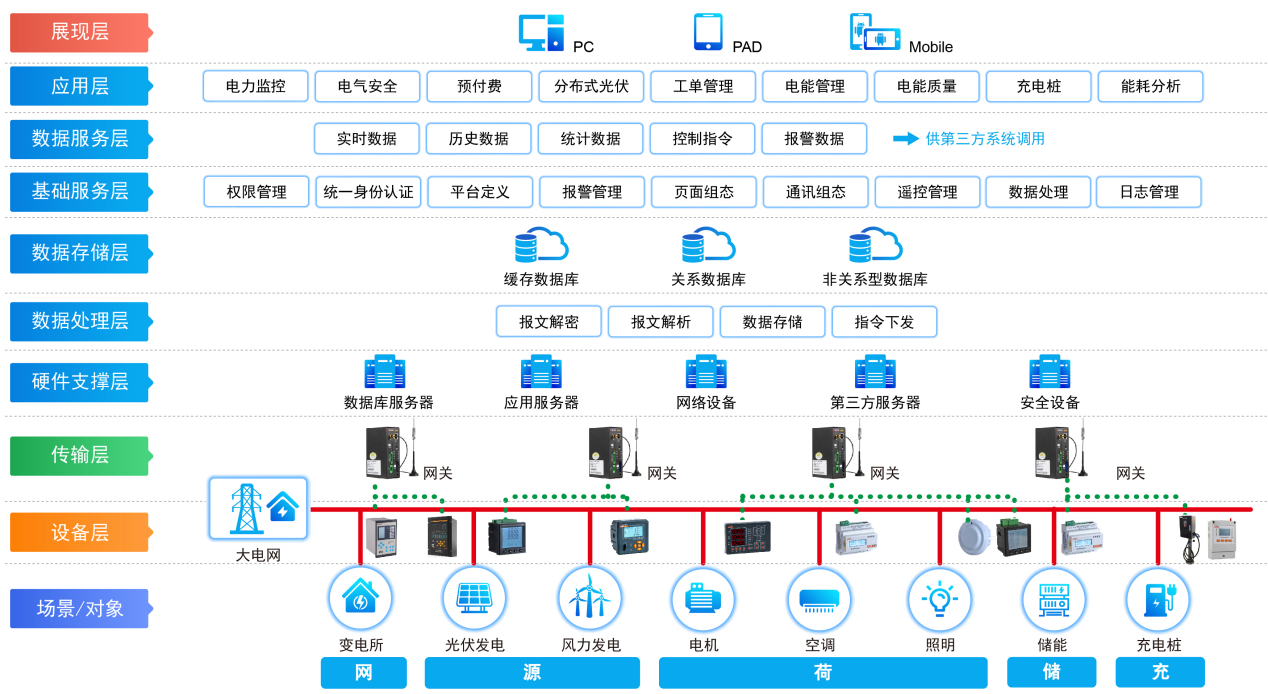

淺談安科瑞EMS2.0能效管理平臺在制藥廠潔凈室的電氣設計與選型

半導體潔凈室AMC濃度監測傳感器解決方案

半導體潔凈室AMC濃度監測傳感器解決方案

評論