隨著汽車產業的快速發展,汽配件的需求也日益增長。在汽車零配件生產過程中,汽車配件生產線的物料上料環節一直是一個繁瑣且容易出錯的環節。

傳統的人工抓取上料方式存在效率低下、生產成本高、產線安全性低等問題。為了解決這一問題,引入視覺引導技術可以有效提升汽配件生產線的自動化水平和生產效率。

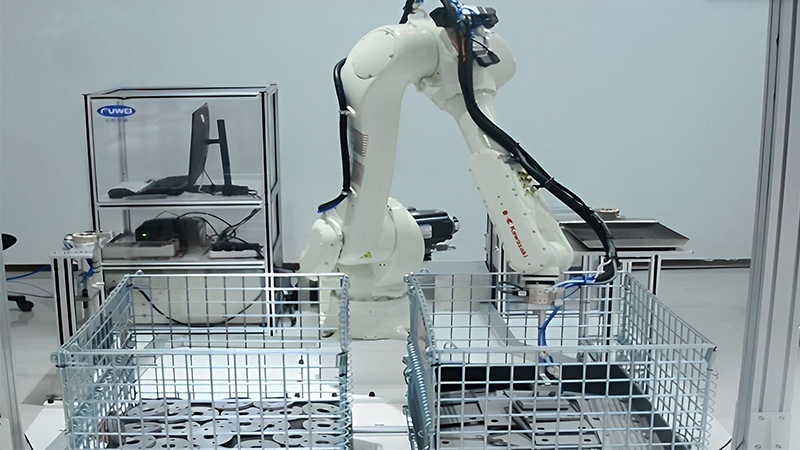

視覺引導機器人從深框中抓取汽配件,放置到上料輸送線上,可應用于汽車、工程機械、鋼鐵等領域的工件上料環節。

案例背景:

金屬小件需要放在指定位置,以便下一組裝工序通過螺桿連接不同半成品件,傳統加工方法為人工分揀鈑金件,分揀的重復性動作和工作時長易造成不良品產出以及工傷事故。針對場景設計一套全自動揀選設備滿足該應用。

工件-鈑金件

技術難點:

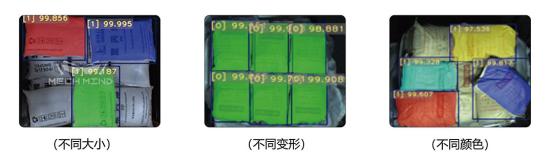

1. 工廠環境復雜,光線變化較大;

2. 工件無序來料無法用標準設備上料;

3. 需要快速兼容多款產品,傳統非標自動化設備無法實現。

工件-法蘭

解決方案:

1. 視覺部分采用3D結構光相機+深度學習算法;

2. 采用3D視覺對料框內產品定位,規避碰撞點生成抓取點位;

3. 采用2D視覺進行2次精準定位,保障上料精準性;

4. 對工件設置多抓取點,提升清框率。

3D抓取仿真

引入視覺引導汽配件無序抓取上料系統,企業可以實現高效、準確的上料過程,提高生產效率和質量,減少人工干預和錯誤率,這將為企業節省成本、提升競爭力。

審核編輯 黃宇

-

汽車

+關注

關注

13文章

3493瀏覽量

37256

發布評論請先 登錄

相關推薦

奧迪威亮相2024馬來西亞汽配及摩配展覽會

鴻利智匯旗下佛達信號亮相2024上海法蘭克福汽配展

博世亮相2024上海法蘭克福汽配展

汽配工廠能耗監測物聯網解決方案

【?嵌入式機電一體化系統設計與實現?閱讀體驗】+《智能化技術在船舶維護中的應用探索》

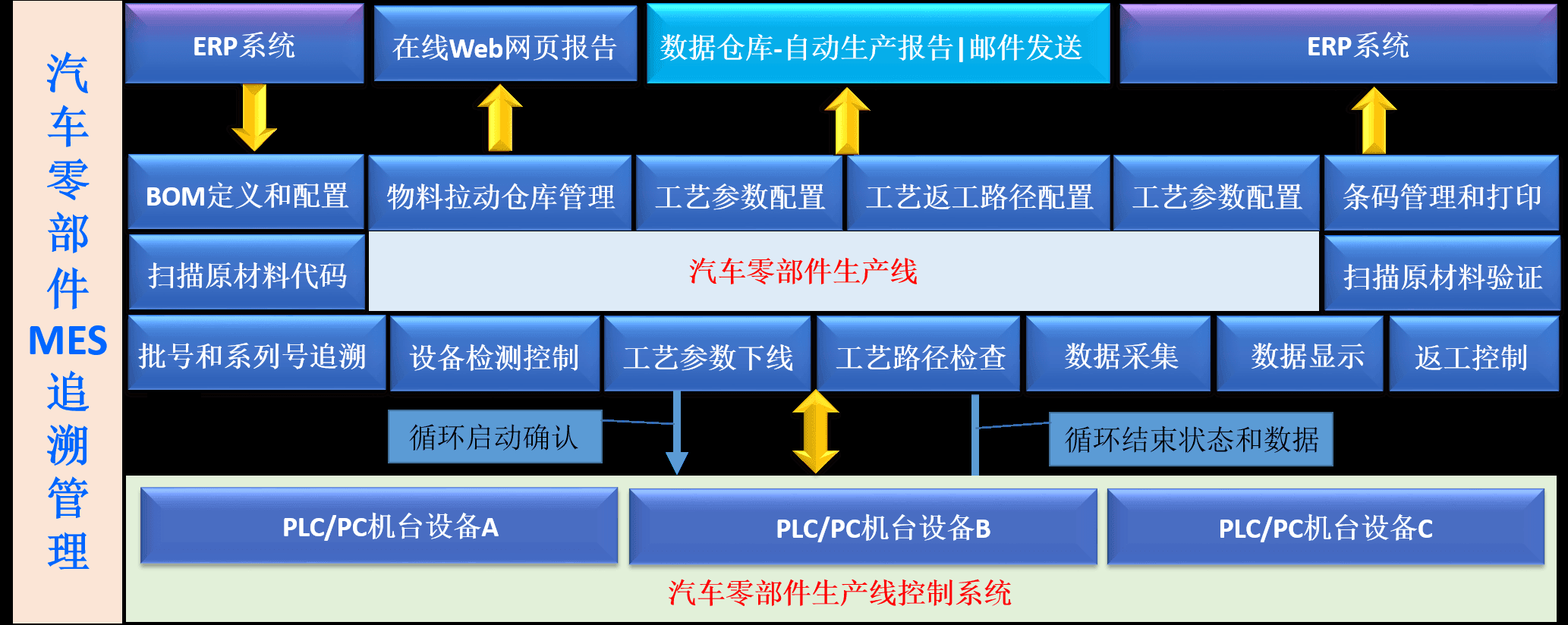

汽車配件行業MES系統:驅動高效生產與智能管理的新引擎

汽配工廠車間實現數據采集到MES系統解決方案

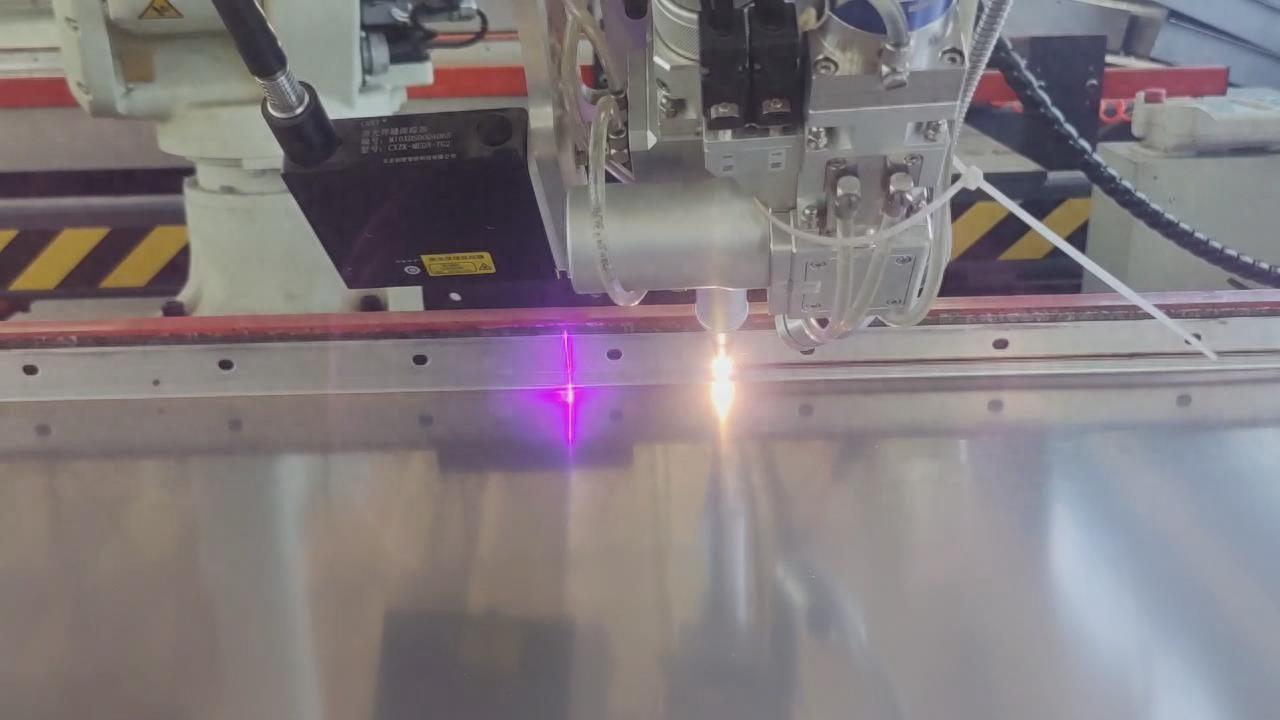

激光焊接視覺定位引導方法

富唯智能案例|3D視覺引導機器人抓取鞋墊上下料

視覺引導汽配件無序抓取上料,助力汽配件行業的智能化轉型

視覺引導汽配件無序抓取上料,助力汽配件行業的智能化轉型

評論