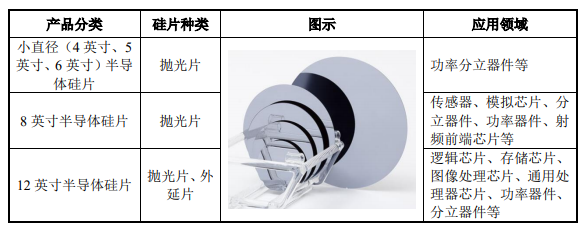

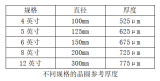

近年來,隨著5G技術、物聯網以及科學技術的不斷發展,半導體晶圓行業的需求量也在不斷增加。一般的晶圓片厚度有一定的規格,晶圓厚度對半導體器件的性能和質量都有著重要影響。而集成電路制造技術的不斷發展,芯片特征尺寸也逐漸減小,帶動晶圓減薄工藝的興起與發展,晶圓測厚成為了不少晶圓生產廠家的必要需求之一。

晶圓的制備流程

目前晶圓的主要制備流程是:單晶生長、切片、拋光、沉積、制作電路、清洗、測試等環節。

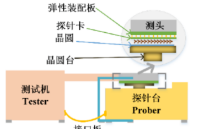

其中,測試是評估晶圓質量的關鍵環節,它有助于確保晶圓的性能和可靠性。晶圓的檢測項目包括封裝檢測、接觸電阻檢測、射頻檢測、缺陷檢測、厚度檢測、粗糙度檢測、平整度檢測等。

晶圓厚度檢測的發展進程

早期(20世紀70年代)的晶圓厚度檢測是通過接觸式方法檢測,如:千分尺、輪廓儀等,這類方法較為簡單直觀,但測量精度低,而且很容易造成晶圓損傷,材料損失大。

而后隨著科技的發展進步,非接觸式測量成為晶圓厚度檢測的主流方法。其中主要有白光干涉儀、射線熒光法、激光位移傳感器、光譜共焦位移傳感器等。這類方法從微觀的層面測量,通過光學的原理進行非接觸式檢測,不會對晶圓造成損傷,測量精度較高。

目前,晶圓厚度檢測技術已經發展到較高水平,各種非接觸式測量技術不斷涌現,為半導體行業提供可靠的技術支持。然而隨著工藝節點的逐漸縮小,晶圓的厚度也逐漸變小,對晶圓厚度的檢測要求也越來越高。

晶圓厚度的檢測案例

某電子研究所希望檢測晶圓TTV厚度,精度達到1μm,從而實現在生產流水線上的自動測量,篩查不良品。優可測接收到客戶的測量需求,為客戶選型測試并定制方案:

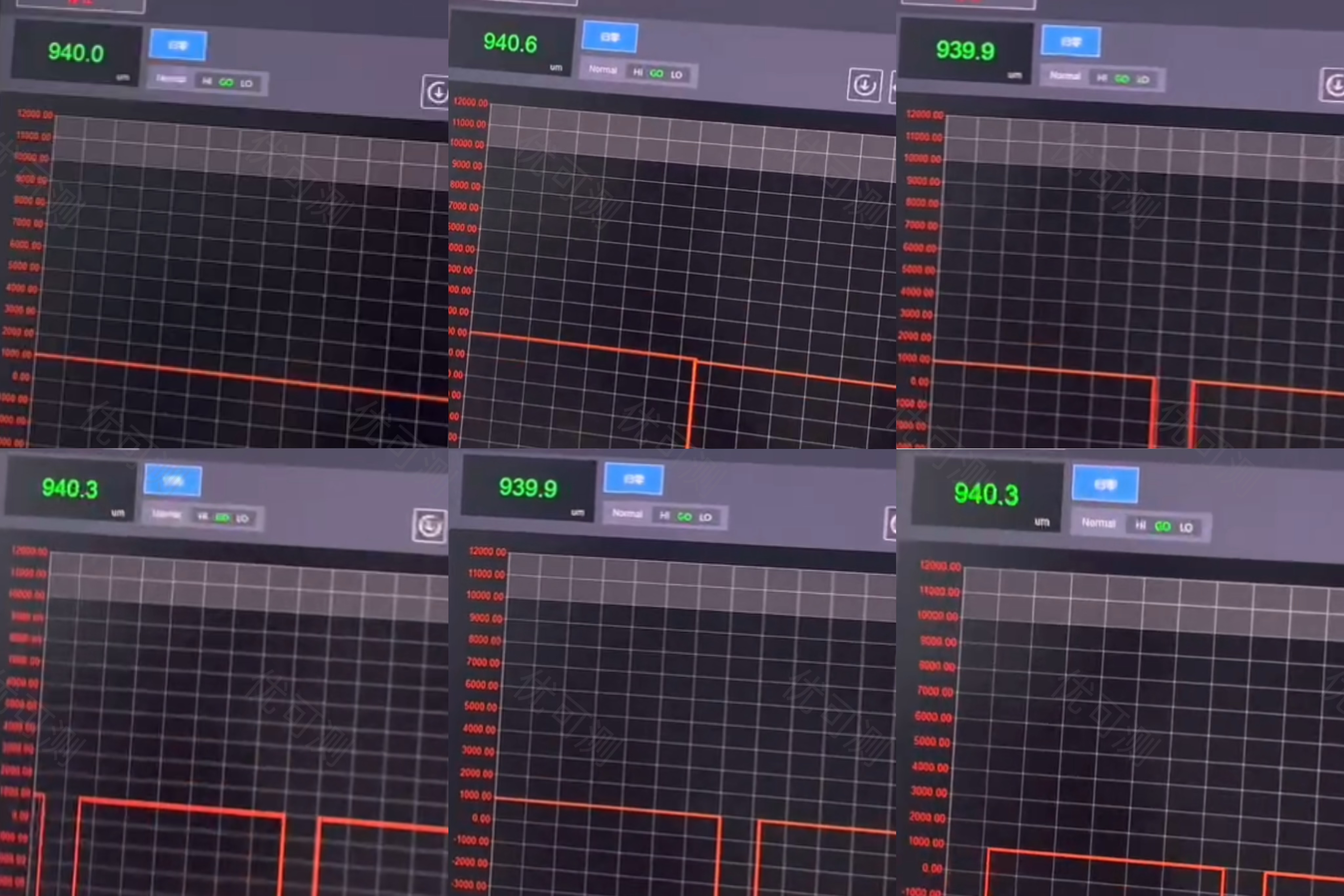

優可測工程師先是隨機選取了晶圓片上的6個點進行測試,得出晶圓片的每個點的厚度。

然后通過載物臺移動模擬自動實時測量,測試晶圓片的厚度變化。

為滿足客戶不同大小/材質/ 厚度對載具的要求,優可測開發適合客戶需求的定制化要求的載具,保證檢測的穩定性。載具表面根據客戶產品特性定制真空吸附載具,保證產品在平面狀態的高精度。同時,優可測為客戶進行整機框架設計,針對客戶的特殊測量要求,優可測還具備一定腳本編輯的開發配合能力,提供售后調試和協助軟件開發的服務。

客戶收到樣品測試結果以及方案設計后表示,“沒想到優可測的點光譜測量效果這么好,而且整機的框架設計我們也很符合我們的需求,我們在產線上的自動化測量終于可以實現了!”

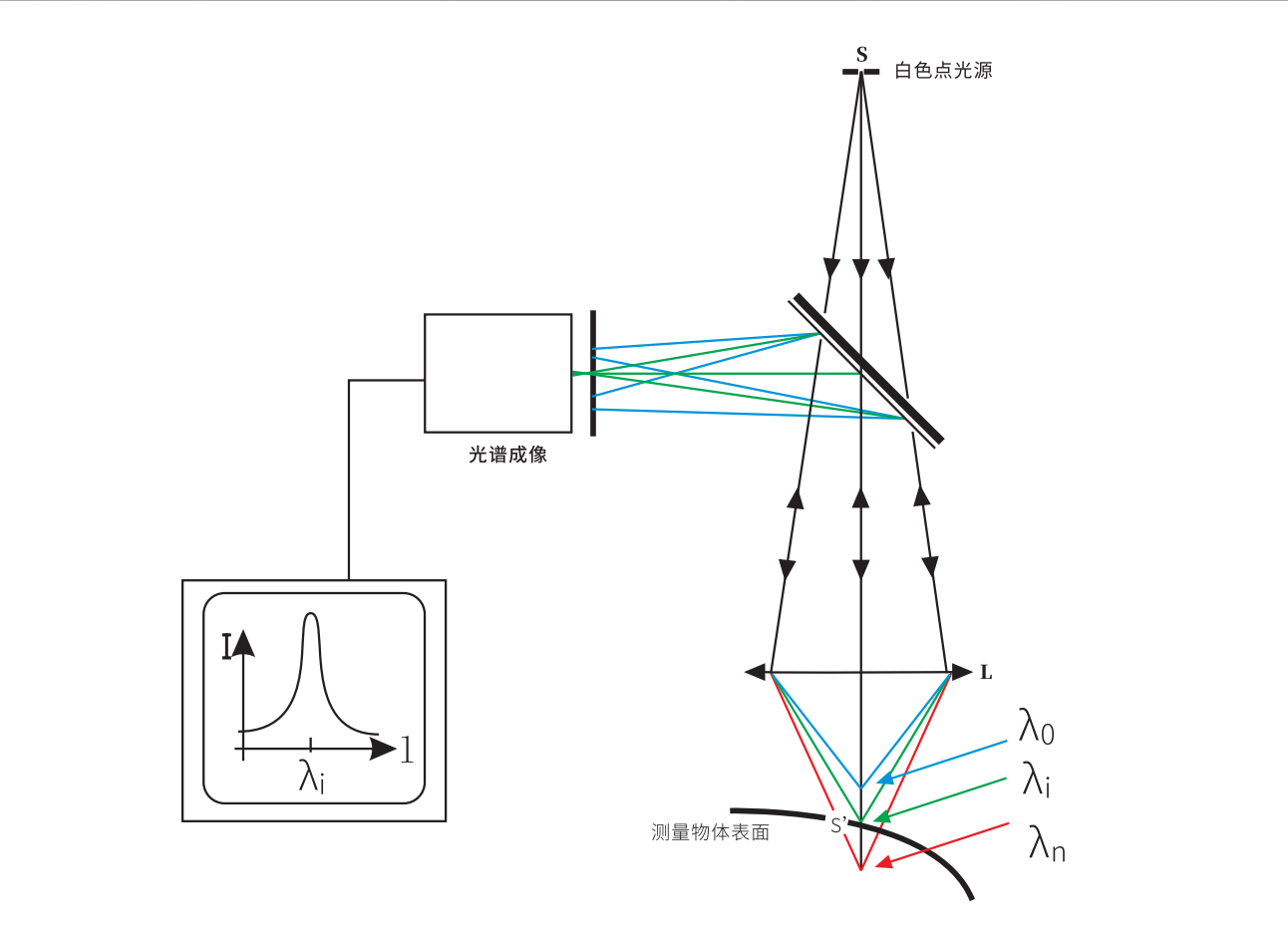

優可測光譜共焦位移傳感器的測量原理

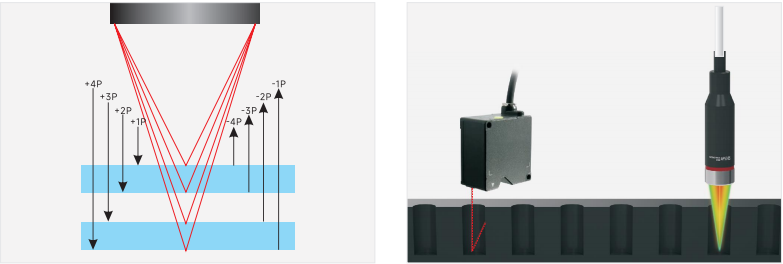

光譜共焦位移傳感器中的白色點光源發光,通過“光纖”和“鏡組”照射到物體表面。從上至下不同波長的光聚焦在不同高度上,形成一個測量范圍。當不同波長的光照射到物體上時,只有聚焦到測量物體表面的反射光才能到達“色散鏡組”,經過透鏡組發生色散,散成不同波長的單色光,映射到“CMOS光譜成像端”。最終分析反射光的光線波長,進而可以得到被測物體表面的高度。

優可測光譜共焦位移傳感器的三大優勢

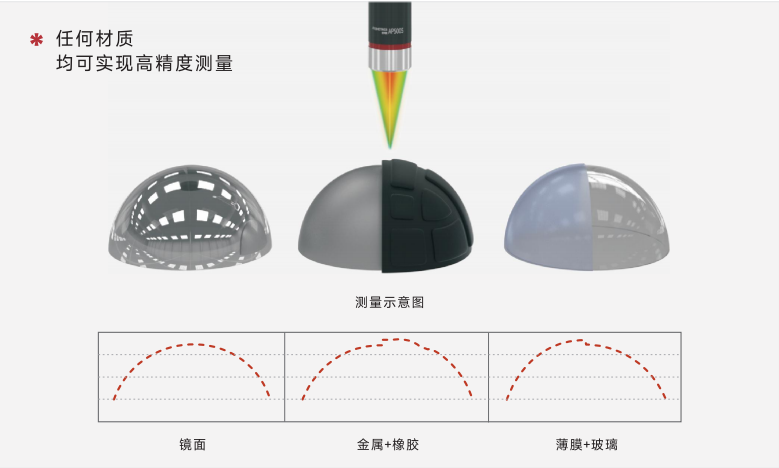

1、不受材質影響,穩定測量

任何材質均可以實現高精度測量,透明物體也可以通過穩定識別多層透明表面來精準測量透明產品的位移和厚度,即使是狹窄孔洞依然可以通過同軸彩色共焦方式,實現無死角測量。

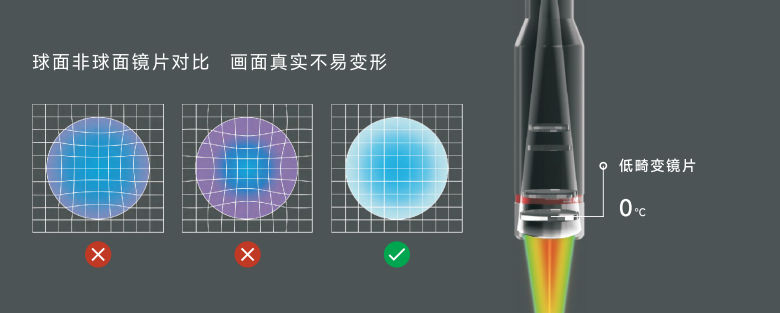

2、高精度測量,測量單元0發熱

傳統的激光位移傳感器容易出現因為自身發熱產生形變,導致測量的偏差。優可測光譜共焦位移傳感器的測量單元內部僅有鏡頭結構設計,不發熱,加之低畸變鏡組,可實現理想的高精度測量。

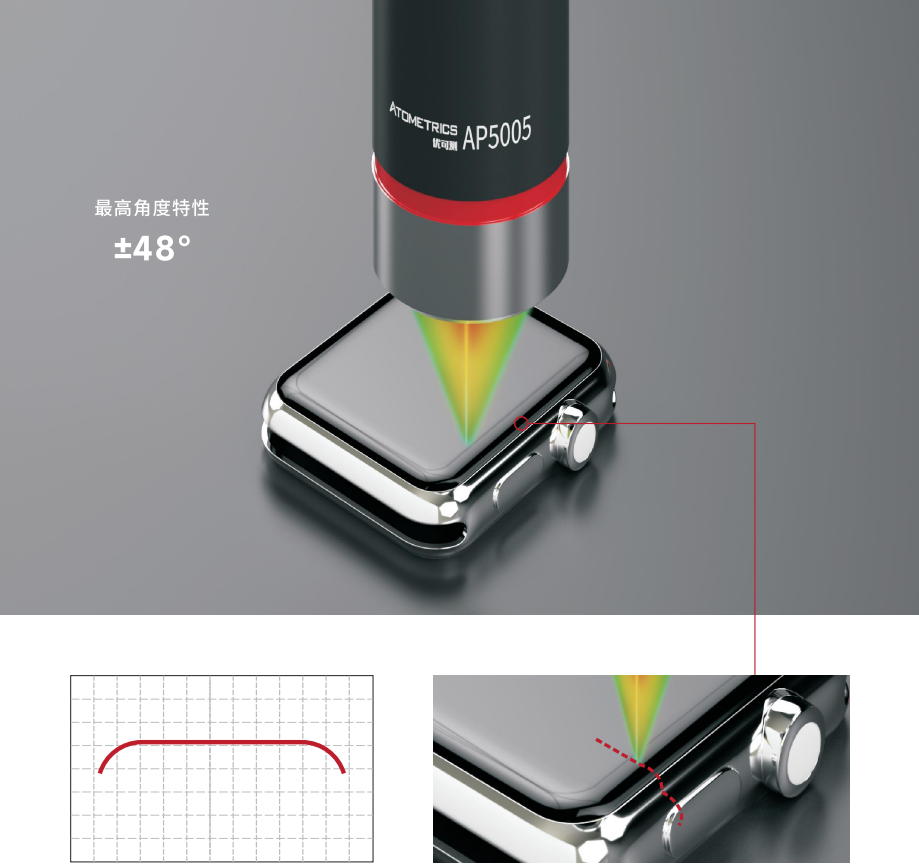

3、超大角度特性

優可測光譜共焦位移傳感器最高角度特性達±48°,輕松進行弧度測量。

-

半導體

+關注

關注

334文章

27295瀏覽量

218107 -

晶圓

+關注

關注

52文章

4891瀏覽量

127934 -

光學儀器

+關注

關注

0文章

103瀏覽量

11547 -

檢測

+關注

關注

5文章

4482瀏覽量

91444 -

厚度測量

+關注

關注

0文章

7瀏覽量

6727

發布評論請先 登錄

相關推薦

半導體晶圓測試中的關鍵之“手”,看陶瓷基板作用何處?

WD4000系列晶圓幾何量測系統:全面支持半導體制造工藝量測,保障晶圓制造工藝質量

在半導體行業中,晶圓厚度應該如何檢測?

在半導體行業中,晶圓厚度應該如何檢測?

評論