觀眾朋友們大家好~今天起,我們全新的欄目——仿真101大講堂正式上線!仿真作為我們半導體器件研發的重要工具之一,通過建模、驗證、優化等流程,讓我們在研發時能夠少走許多“彎路”。作為一家擁有優秀仿真能力的半導體公司,我們希望能夠用自身的經驗和優勢給大家帶來一些新的啟發和思考。

第一節課,我們從力學出發,討論下在PCB板非常討厭的“彎曲撓度”和螺釘布置之間的關系,以快插板為例,探討下3螺釘和4螺釘兩種不同的方案,對底部散熱型表貼式功率器件熱表現的影響。

話不多說,開講開講!

省流

結論先看

對于表貼式功率器件,當采用螺釘鎖付結構將器件載板與冷板進行鎖付散熱時,更多的螺釘數量并不一定帶來更貼合的鎖付效果

在一定的空間布局下,螺釘的具體選用數量及分布應在充分的DOE分析后進行確定

01什么是表貼式器件?

元器件封裝按照安裝的方式不同可以分為兩大類:直插式器件(Through-hole mounting device, THD)和表貼式器件(Surface mounting device, SMD)

直插式器件的特點

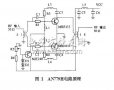

封裝的焊盤一般穿過整個PCB,引腳從一側穿入,并在另一側進行引腳的焊接。對于功率級(650V及以上)的直插式器件(如TO-247),封裝內的散熱銅塊位于封裝底部,器件的主要散熱路徑為結-底部外殼-絕緣層及熱界面材料-冷板,僅有少部分熱量通過引腳流向PCB。

TO-247(直插式)的貼合冷板方式

表貼式器件的特點

封裝的焊盤只附著在PCB的一側,在同一側進行引腳的焊接。對于底部散熱型(Bottom side cooling)的表貼式器件(如TO-263),封裝內的散熱銅塊位于封裝底部,器件的主要散熱路徑為結-底部外殼-PCB-絕緣層及熱界面材料-冷板。對于頂部散熱型(Top side cooling)的表貼式器件(如PSOP),封裝內的散熱銅塊位于封裝頂部,器件的主要散熱路徑為結-頂部外殼-絕緣層及熱界面材料-冷板,僅有少部分熱量通過引腳流向PCB。

TO-263(底部散熱型表貼式)的貼合冷板方式

PSOP(頂部散熱型表貼式)的貼合冷板方式

02螺釘鎖付的目的是什么?

對于底部散熱型表貼式功率器件,由于器件的功率高、發熱大,為了確保器件能夠長時間的安全平穩運行,往往需要借助熱界面材料將器件的熱量由PCB傳導致冷板。同時,為了確保熱界面材料的厚度與接觸熱阻足夠小,則需要對它額外再施加一個穩定的壓力。

在電源類產品中,常見的施加穩定壓力的手段有彈片預壓與螺釘鎖付兩種。

彈片預壓:即在器件的正上方放置一個彈片,彈片的一端接觸器件,而另一端則固定在機殼上。在設計時,彈片與器件采用過盈接觸。在實際安裝時,則會促成彈片在安裝過程中產生壓縮變形,從而對器件造成一個法向壓力。這個法向壓力,最終會由PCB傳遞給熱界面材料。

螺釘鎖付:即在PCB與冷板上設計有螺釘鎖付孔。在螺釘擰緊的過程中,螺釘法蘭面推動PCB擠壓熱界面材料并對其施加一個穩定的壓力。

比較兩種方法,彈片預壓對設計空間要求較高,并且需要在機殼上有對應的安裝點,不過當以上兩點都滿足要求的情形下,彈片預壓能夠提供比較明確的壓力與熱界面材料厚度的關系。螺釘鎖付對設計空間幾乎沒有要求,不過由于螺釘鎖付時PCB的最大壓力不在器件下方,而是在螺釘鎖付區域附近,因此器件下方的熱界面材料厚度難以簡單的通過螺釘預緊力進行估計。

基于以上的特點,彈片預壓與螺釘鎖緊往往會在不同的情形下進行選用。本文會以EVB快插板為例,介紹螺釘布置對底部散熱型表貼式功率器件熱表現的影響以及如何布置螺釘孔位。

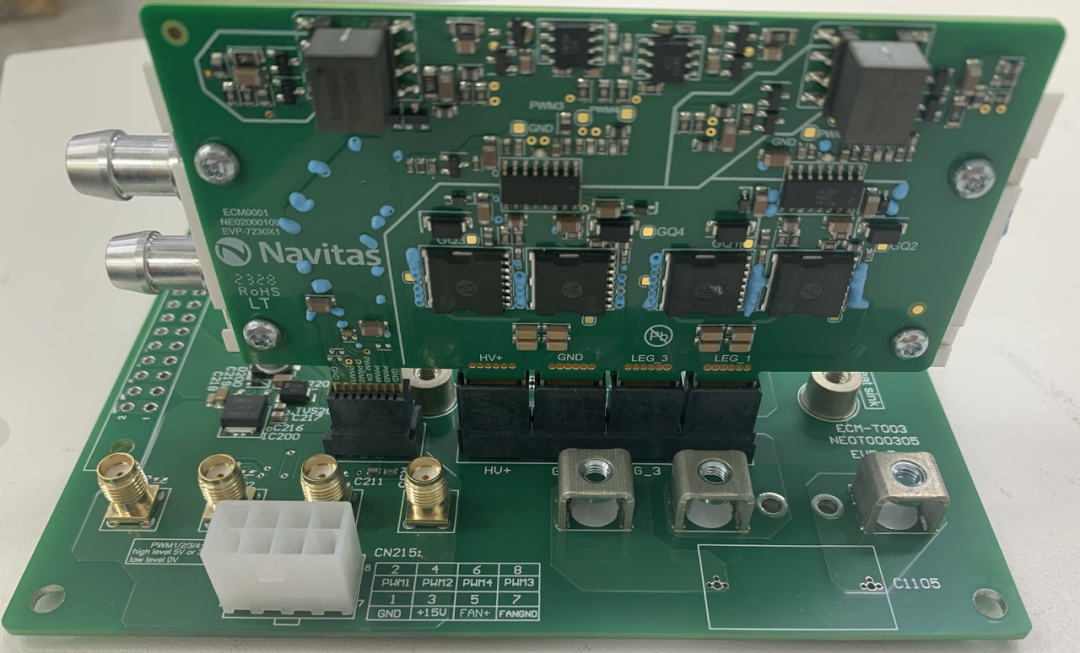

03什么是EVB快插板?

EVB,即評估板(Evaluation Board)的英文簡稱。EVB通常是用于向客戶展示器件的性能、供客戶熟悉器件的功能和作用、且由芯片公司自己開發的非生成類型板。

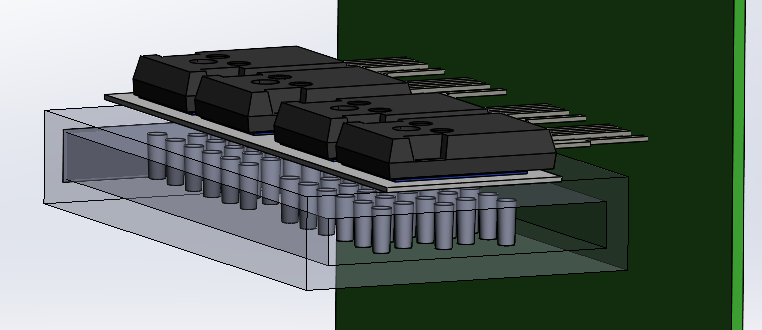

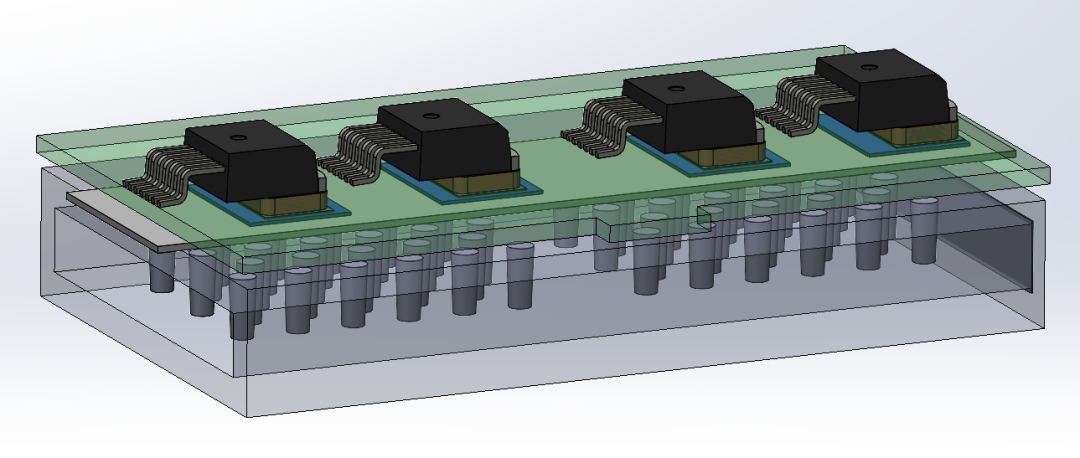

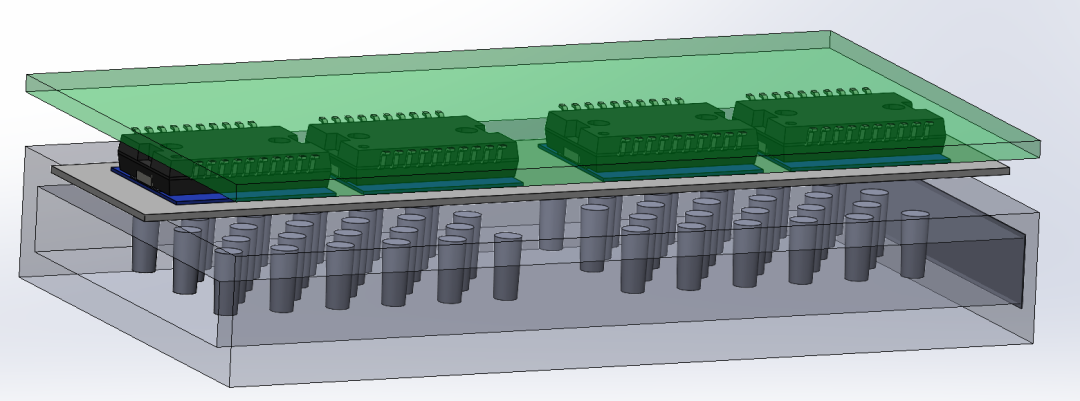

帶獨立水道的EVB(主板與功率板)

EVB快插板,即通過快插端子與主板實現功率互聯的全橋(或者半橋)功率板。與之相對,在實際電源類產品中,功率板與主板的功率互聯主要是通過焊接來實現。

對于EVB而言,易拆卸、更換靈活是它的特點也是它的應用需求。但另一方面,由于沒有機殼,如果要實現彈片預壓則需要額外定制工裝來實現與冷板的連接,顯然這樣做是本末倒置的。而與預壓彈片相比,采用螺釘鎖付方式同樣能實現穩定的壓力,同時在工藝制造上僅需在快插板上增加相應螺釘孔便可,因此它是一種非常契合EVB特點的實現穩定壓力的手段。

04螺釘鎖付對EVB快插板的影響是什么?

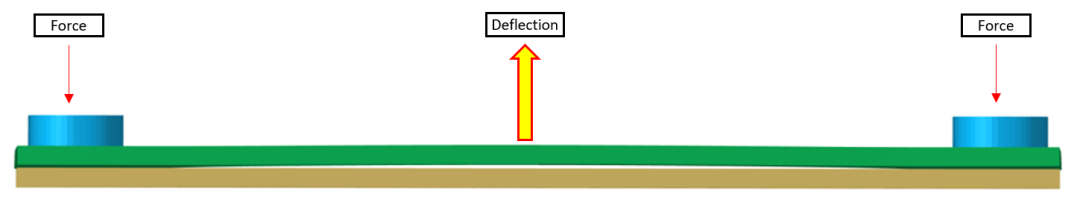

螺釘在鎖緊過程中,快插板與螺釘頭部接觸區域會產生壓應變。隨著鎖緊壓力的增大,快插板接觸區域的壓應變在增大的同時,平面內應變也隨之增大。當快插板上下表面的平面內應變差大到一定程度時,則快插板會發生肉眼可見的彎曲。彎曲后的快插板與冷板間的接觸面將不再是完全貼合,會產生以最大撓度點為最大值、螺釘鎖緊區域為最小值的不均勻的間隙。顯然,這種間隙將促使填充在快插板與冷板之間的熱界面材料具有不均勻的厚度。而這種不均性,對于高功耗器件熱表現的預測與評估是非常不利的。

螺釘鎖付時快插板發生彎曲

05有沒有辦法消除或者減小這種間隙的不均勻性?

要做到完全消除螺釘鎖付過程中快插板的彎曲,就必須將螺釘法向鎖緊力減小到不足以發生彎曲,或者將快插板彎曲剛度增加到足以克服現有螺釘的法向鎖緊力。然而,前者可能造成螺釘鎖緊扭矩不足以致熱界面材料過厚,而后者則不得不將快插板變得非常厚。顯然,這兩種手段都是不合適的。

相比起完全消除,減小間隙的不均勻性的手段則要更多。除了螺釘鎖緊力、快插板彎曲剛度之外,螺釘的排布方式、螺釘的數量都會對間隙的分布有著顯著的影響。同時,考慮到并非整塊快插板都會被熱界面材料覆蓋,因此在設計時,只需要確保有熱界面材料的區域具有小且均勻的間隙即可滿足應用的要求。

06什么樣的螺釘布置方案比較好?

快插板一般面積較小,常見的螺釘鎖付方案有4螺釘鎖付與3螺釘鎖付兩種。那么到底哪種螺釘鎖付方案更好,螺釘孔又應該以什么樣的標準進行布置?本文將借助有限元仿真的手段對這一問題進行對比分析。

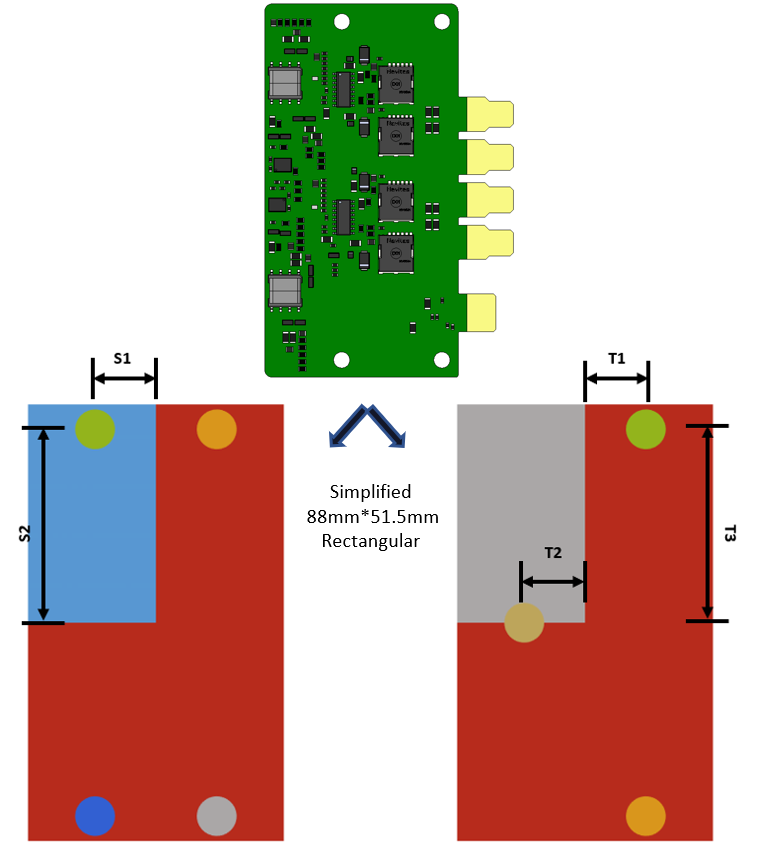

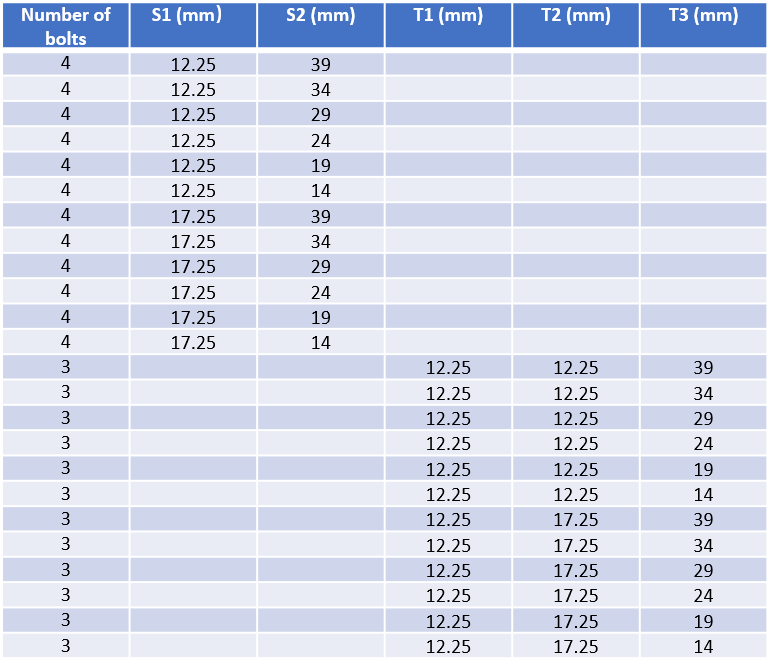

簡化的快插板螺釘方案示意圖

首先將快插板簡化為一塊88mm * 51.5mm *1.6mm 的長方體,并分別建立4螺釘與3螺釘的仿真模型,每個螺釘的法向鎖緊力為3000N。對于4螺釘方案,認為螺釘分別關于長方體的長軸與短軸對稱布置,因此螺釘位置信息僅有S1(螺釘孔圓心與長軸間的距離)與S2(螺釘孔圓心與短軸間的距離)。對于3螺釘方案,認為是僅關于短軸對稱的三角形布置,因此螺釘位置信息有T1(非短軸上螺釘孔圓心與長軸間的距離)、T2(短軸上螺釘孔圓心與長軸間的距離)以及T3(非短軸上螺釘孔圓心與短軸間的距離)。仿真對比的具體螺釘孔位置信息見表1。其中T1被固定為12.25mm,以縮減仿真數量。

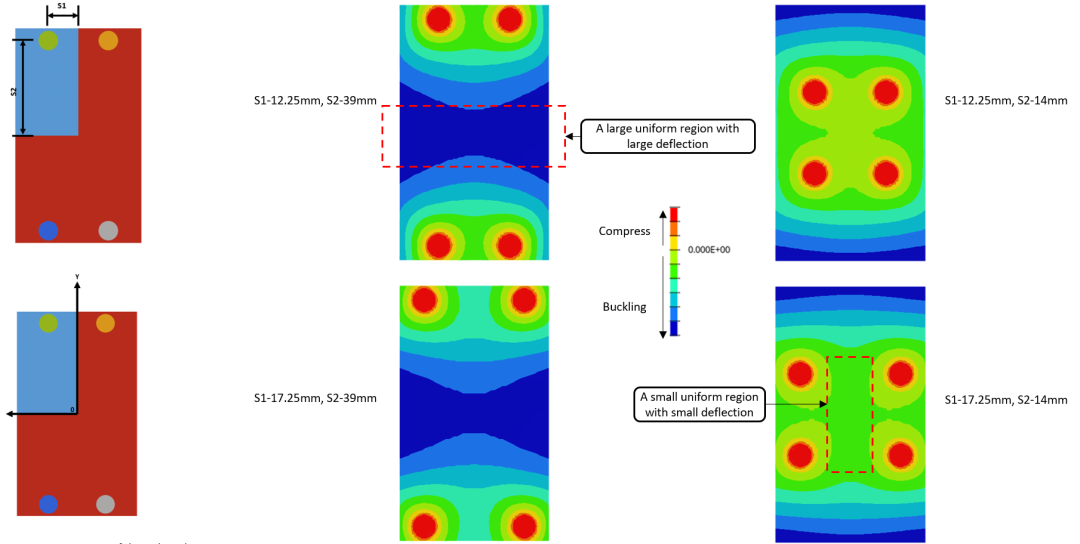

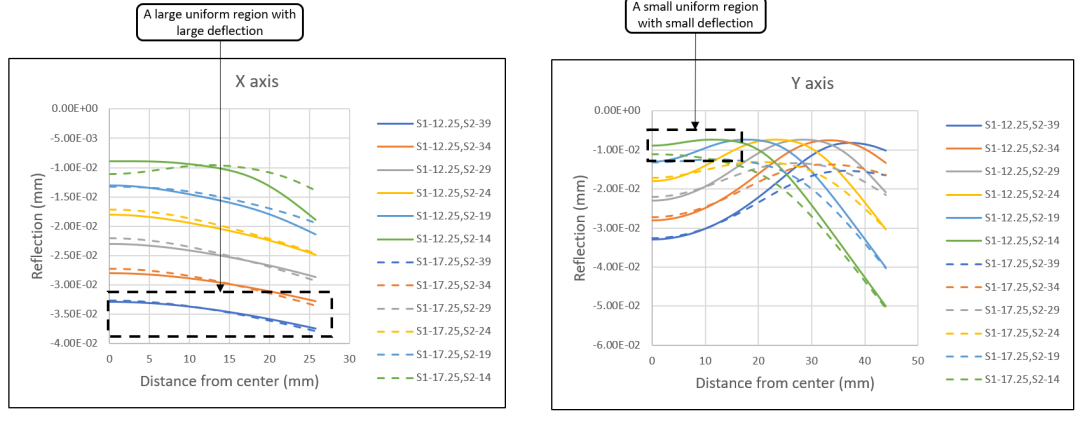

觀察4螺釘方案的仿真結果可以發現:

a. 當S2越大時,短軸上的撓度越平均,不過幅值也會變得越大。這表示如果器件沿短軸布置,多個器件下的熱界面材料厚度將比較均勻,但是總體厚度偏大;

b. 當S1越大時,短軸上的撓度均勻性將更好,不過這種效應在S2較大時幾乎徹底消失。這表示如果器件沿短軸布置時,S1的影響較小;

c. 對于特定的S1,存在一個S2的拐點,當遠離拐點時,長軸上的撓度均勻性非常差。并且即使通過減小S2的大小(使螺釘沿長軸布置的更緊湊)來創造出局部的撓度均勻區域,螺釘鎖付區域外則會因為翹起過度且無約束而大大增加系統共振風險。這表示器件如果沿長軸布置,需要通過仿真或者DOE實驗找到一個較佳的位置,否則將很難保證器件下的熱界面材料的厚度均勻性;

d. 本文里的4螺釘較佳方案為S1=17.25mm,S2=29mm。它長軸上的平均撓度為0.0171mm,最大最小撓度差為8.68e-3mm,最大撓度區域為快插板靠近中心處。

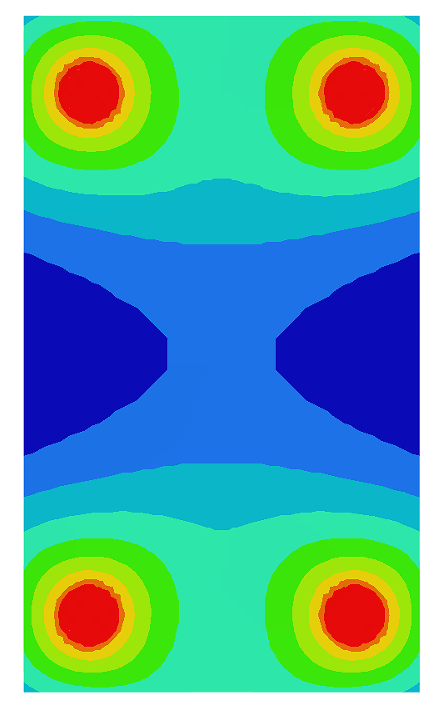

4螺釘方案撓度云圖

4螺釘方案短軸與長軸撓度結果匯總

4螺釘較優方案,S1=17.25mm,S2=29mm

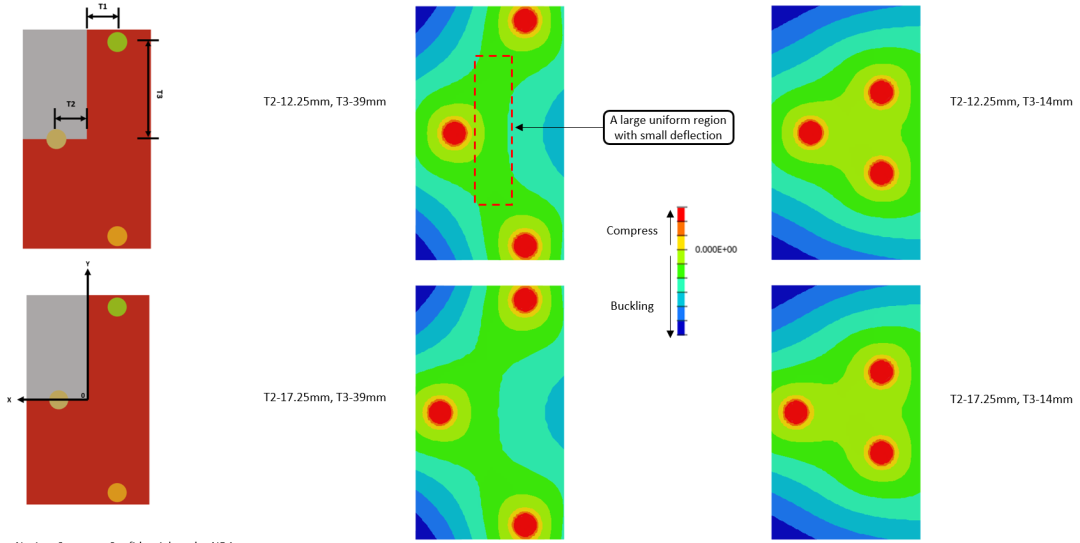

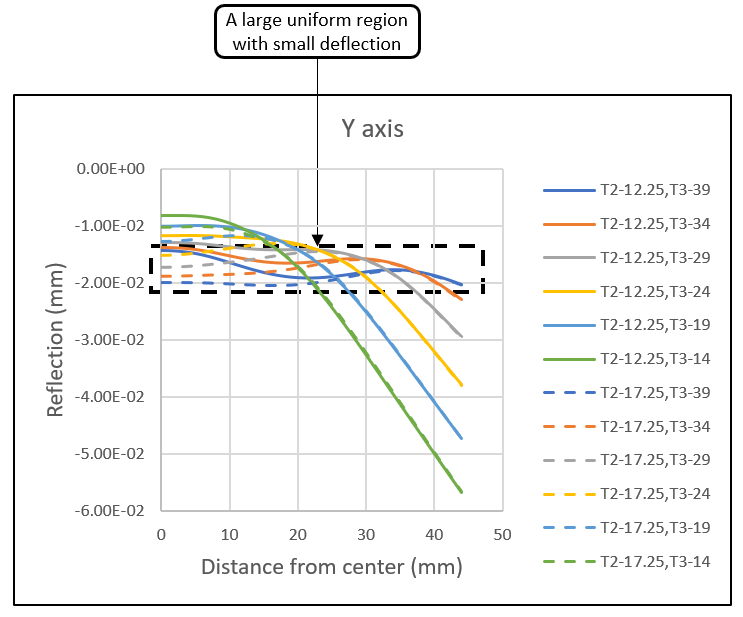

觀察3螺釘方案的仿真結果可以發現:

a. 由于短軸上有螺釘,因此3螺釘方案中只考慮器件沿長軸布置的;

b. 當T3越大時,長軸上的撓度越均勻,并且長軸遠端的撓度值越小;

c. 當T2越小時,靠近快插板中心區域的撓度越小,此時遠端的撓度幾乎無任何改變;

d. 本文里的3螺釘較佳方案為T1=12.25mm,T2=12.25mm,T3=39mm。它長軸上的平均撓度為0.0175mm,最大最小撓度差為5.97e-3mm,最大撓度區域為遠離中心處。

3螺釘方案撓度云圖

3螺釘方案長軸撓度結果匯總

Conclusion

結論

根據上文的對比,可以發現無論是4螺釘方案還是3螺釘方案,都可以通過DOE手段找到比較理想的排布方式。但是兩者相比,依然有以下差異:

a.4螺釘方案撓度最大區域在靠近中心位置,而3螺釘方案則在遠離中心位置撓度最大。考慮到高功耗器件需要有足夠面積的板內覆銅進行散熱,一般不太會放置在快插板邊緣區域,因此這一點上3螺釘方案比4螺釘方案更優;

b.4螺釘方案偏離螺釘最佳位置后,整體撓度變化劇烈,而3螺釘方案即使偏離最佳位置,整體撓度變化仍較為緩慢。從這一點上考慮,3螺釘方案同樣比4螺釘方案更優;

綜上,在布局空間允許的條件下,建議類似文中EVB快插板的表貼式功率器件全橋板優先選用3螺釘方案。

但,如果布局空間受限,4螺釘方案也完全可以接受,但設計時需進行充分的DOE分析以找到較優的螺釘孔位置。

07其他場景下螺釘布置應該如何選擇?

EVB快插板由于尺寸較小,因此大多以3螺釘或者4螺釘方案為主。當需要鎖付的PCB尺寸較大、PCB形狀不規整或者功率器件數量較多時,可能會需要使用6螺釘、8螺釘乃至更多數量的螺釘對PCB進行鎖付。此時本文關于EVB快插板的分析結論雖不能簡單地直接引用,但是分析流程是相同的。大致的分析流程可以總結為:

1. 確定要對比的螺釘方案(不同螺釘數量);

2. 確定大致的器件布置區域以及器件排列方式(如1*4或者2*2);

3. 以器件布置區域的中心為原點,對PCB進行十字分割;

4. 建立每種方案的DOE螺釘位置矩陣;

5. 按照位置矩陣進行有限元分析;

6. 以PCB十字分割中心點為原點,提取分割邊界的撓度數值,并繪制曲線;

7. 尋找在器件布置區域撓度均值與撓度方差均較小的方案;

8. 確認當螺釘位置偏離最佳位置后的撓度均值與撓度方差的變化情況;

9. 根據7與8的結果,并結合PCB的設計空間對螺釘的布置方案進行選擇。

審核編輯:湯梓紅

-

半導體

+關注

關注

334文章

27290瀏覽量

218087 -

元器件

+關注

關注

112文章

4709瀏覽量

92209 -

PCB板

+關注

關注

27文章

1447瀏覽量

51610 -

仿真

+關注

關注

50文章

4070瀏覽量

133552 -

功率器件

+關注

關注

41文章

1758瀏覽量

90416

發布評論請先 登錄

相關推薦

20W-50W厚膜無感電阻TO-220封裝技術規格&散熱說明

螺釘布置對底部散熱型表貼式功率器件熱表現的影響

螺釘布置對底部散熱型表貼式功率器件熱表現的影響

評論